一种电池包壳体的制作方法

1.本实用新型涉及电池包领域,尤其涉及一种电池包壳体。

背景技术:

2.目前应用于新能源汽车的电池包壳体多采用框架、与框架相连的盖板、水冷板、防护板等组合而成。现有的框架主要由铝型材拼接而成,如其可通过铝型材间的焊接,或在铝型材间设置塞块并利用螺栓进行连接。铝型材框架与盖板、水冷板间可通过热熔自攻丝连接。实际使用中发现将铝型材框架应用于电池包壳体中存在如下缺陷:1、铝型材框架材料、制造成本高;2、铝材本身的材料性质决定其强度低、熔点低,在抵抗碰撞、电池防火等方面存在较大的劣势,存在安全隐患。因此,急需研发一款新型的电池包壳体结构以解决上述问题。

技术实现要素:

3.为了克服现有技术中的缺陷,本实用新型实施例提供了一种电池包壳体,该电池包壳体中通过采用铆接或焊接实现钢框架与铝板间的连接,在保证框架与铝板间的连接强度下,提高了电池包壳体整体的强度,降低了生产成本。

4.为达到上述目的,本实用新型采用的技术方案是:一种电池包壳体,包括由多个钢型材拼接而成的框架,在所述框架的侧面至少设有一铝板,所述铝板与所述框架通过铆接相连,由所述铝板与所述框架围合形成用于放置电池模组的容纳腔。

5.上述技术方案中,所述铝板至少包括一水冷板,在所述框架上设置有多个第一铆接孔,所述水冷板经设于所述第一铆接孔内的第一铆钉与所述框架连接。

6.上述技术方案中,所述第一铆接孔为六角形盲孔。

7.上述技术方案中,所述第一铆钉为双层六角形铆钉。

8.上述技术方案中,所述框架上设置有用于放置密封条的台阶部或凹槽,所述密封条夹设于所述框架与所述铝板间。

9.上述技术方案中,所述铝板包括设于所述框架第一侧的盖板,与所述盖板相对设于所述框架第二侧的水冷板,及设于所述水冷板背离所述框架一侧的防护板。

10.上述技术方案中,所述盖板通过多个第二铆钉与所述框架的第一表面相连,所述水冷板与所述防护板分别通过第一铆钉、第三铆钉与所述框架的第二表面相连。

11.上述技术方案中,所述第二铆钉为圆形铆钉,所述第三铆钉为六角形铆钉。

12.上述技术方案中,所述钢型材由钢板辊压成型。

13.一种电池包壳体,包括由多个钢型材拼接而成的框架,在所述框架的侧面至少设有一铝板,所述框架与所述铝板具有相对的连接平面,所述框架与所述铝板通过所述连接平面焊接相连,且由所述铝板与所述框架围合形成用于放置电池模组的容纳腔。

14.由于上述技术方案运用,本发明与现有技术相比具有下列优点:

15.1.本实用新型中由多个钢型材拼接形成框架,增强了框架的强度,降低了生产成

本。在框架上预设铆接孔,通过铆钉将钢框架与铝板铆接相连,或者在钢框架和铝板上设置相配合的连接平面,通过搅拌摩擦焊实现钢框架与铝板的连接,上述连接方式克服了原热熔自攻丝无法实现钢框架和铝板之间的连接问题,保证由钢型材拼接形成的钢框架与铝板间的连接强度,提高电池包壳体的安全性。且在钢框架与铝板间采用铆接方式可实现从铝板一侧向钢框架一侧进行连接,减少安装方向的限制,提高安装效率。

16.2.框架与水冷板间采用双层六角形铆钉,进一步增强了钢框架与水冷板间的铆接强度,增加了水冷板的抗扭性能和密封性能。

17.3.在框架上设置放置密封条的台阶部或凹槽,使密封条夹设于框架与铝板间并与两者相抵触,实现密封,提高电池包整体的密封性。

18.为让本实用新型的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明如下。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

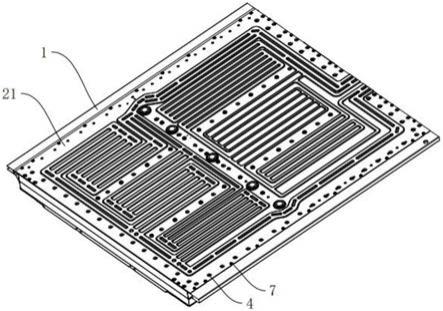

20.图1是本实用新型实施例中电池包壳体示意图;

21.图2是本实用新型实施例中框架与水冷板连接示意图;

22.图3是本实用新型实施例中框架示意图;

23.图4是图3中a处局部放大图;

24.图5是本实用新型实施例中第一铆钉结构示意图。

25.以上附图的附图标记:1、框架;2、铝板;21、水冷板;22、盖板;3、第一铆接孔;4、第一铆钉;5、台阶部;6、第二铆钉;7、第三铆钉。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.实施例一:参见图1~5所示,一种电池包壳体,包括由多个钢型材拼接而成的框架1,在所述框架1的侧面至少设有一铝板2,所述铝板2与所述框架1通过铆接相连,由所述铝板2与所述框架1围合形成用于放置电池模组的容纳腔。

28.通过采用铆接方式,解决了钢框架1与铝板2间无法使用热熔自攻丝连接的技术问题,保证框架1与铝板2间的连接强度,降低了生产成本,提高了电池包壳体整体的强度。

29.优选地,所述钢型材选用800mpa级别以上的高强度钢,经钢板辊压成型为具有封闭截面的空心结构,整体强度高,材质硬,提高了钢框架1与铝板2间的铆接性能。

30.参见图2所示,所述铝板2至少包括一水冷板21,在所述框架1上设置有多个第一铆接孔3,所述水冷板21经设于所述第一铆接孔3内的第一铆钉4与所述框架1连接。所述第一

铆接孔3采用盲孔形式,实现在铆接处的密封。优选地,所述第一铆接孔3设置为六角形,可增加铆接处的抗扭性能,以满足所述水冷板21与所述框架1铆接处抗扭性能的要求。参见图3、4所示,多个所述第一铆接孔3沿其所在的所述钢型材的延伸方向等间距成排设置。

31.根据散热需求的不同,可在所述框架的一侧设置所述水冷板,或同时在所述框架的两侧相对设置所述水冷板。

32.与设置为六角形盲孔的第一铆接孔3相配合,所述第一铆钉4选用六角形铆钉,增强铆接强度。为了保证铆接处的密封性,可在所述框架1与所述铝板2的铆接面上设置密封胶。如,沿所述框架1与所述铝板2相对的表面预涂密封胶,在铆接孔处,沿孔的四周涂胶,保证密封胶的连续性,从而保证框架1与铝板2连接后的密封性。同时,还可以在所述第一铆钉4与所述铝板2相接处的平面上涂覆密封胶。进一步优选地,所述第一铆钉4可选用双层六角形铆钉,在所述第一铆钉4背离所述框架的一端设置密封圈。

33.为了保证电池包整体的密封性能,在所述框架1上设置有用于放置密封条的台阶部5或凹槽,所述密封条夹设于所述框架1与所述铝板2间。具体的,可将所述台阶部5设置于所述钢型材朝向所述容纳腔的一侧,多个所述台阶部5在所述框架1拼接后围成一圈。所述密封条相对的两侧分别与所述框架1和所述铝板2相抵触,提高密封性。

34.所述铝板2包括设于所述框架1第一侧的盖板22,与所述盖板22相对设于所述框架1第二侧的水冷板21,及设于所述水冷板21背离所述框架1一侧的防护板。所述盖板22通过多个第二铆钉6与所述框架1的第一表面相连,所述水冷板21与所述防护板分别通过第一铆钉4、第三铆钉7与所述框架1的第二表面相连。所述第二铆钉6可选用圆形铆钉,与所述第二铆钉6相配合,可在所述框架1的第一表面设置多个圆形盲孔。所述第二铆钉6也可选用六角形铆钉,增强抗扭性能。所述第三铆钉7可选用六角形铆钉,与所述第三铆钉7相配合,可在所述框架1的第二表面设置多个六角形盲孔。在所述水冷板21上设置有多个用于贯穿所述第三铆钉7的避让缺口。所述第三铆钉也可选用圆形铆钉。

35.在所述第一铆钉4上设置螺纹孔,所述防护板还可通过与所述螺纹孔相配合的螺栓与所述水冷板21连接。在所述防护板上可通过所述第三铆钉7与所述框架1相连,同时通过螺栓与所述第一铆钉4螺纹连接,增强所述防护板的连接强度。所述防护板也可在通过所述第三铆钉7与所述框架1相连或通过螺栓与所述第一铆钉4连接的两种方式中选择一种,以减少零件的使用数量,降低生产成本。

36.实施例二:一种电池包壳体,其与实施例一的结构基本相似,不同点在于:所述框架1与所述铝板2具有相对的连接平面,所述框架1与所述铝板2通过所述连接平面焊接相连,且由所述铝板2与所述框架1围合形成用于放置电池模组的容纳腔。

37.具体的,所述框架1与所述铝板2间采用搅拌摩擦焊的方式进行焊接,实现了钢框架1与铝板2间的连接,保证连接强度,且保证连接处的密封性。

38.本实用新型中应用了具体实施例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1