一种新型低电感SiCMosfet车用功率模块的制作方法

一种新型低电感sic mosfet车用功率模块

技术领域

1.本实用新型涉及功率模块技术领域,具体涉及一种新型低电感sic mosfet车用功率模块。

背景技术:

2.sic mosfet比传统的si mosfet有很多优点,但其昂贵的价格却限制了sic mosfet的广泛应用。近年来随着sic技术的成熟,sic mosfet的价格已经有了显著的下降,应用范围也进一步扩展,在不久的将来必将成为新一代主流的低损耗功率器件。在实际的工程应用及设计开发过程中,经常需要对sic mosfet的开关特性、静态特性及功率损耗进行分析,以便对整个系统的效率做有效的评估。因此,有必要建立一个精确的sic mosfet模型作为工程应用中系统分析和效率评估的基础。近年来,国内外研究人员对于sic mosfet的建模研究日渐深入,取得了较多的进展。目前sic mosfet功率模块在新能源汽车领域的应用越来越广泛,对sic mosfet功率模块提出了高工作结温、高可靠性等要求,这就要求sic mosfet功率模块近芯片端连接的耐高温性和高可靠性,诸如芯片正面以及芯片背面的连接工艺需要进一步改善。

技术实现要素:

3.本实用新型要解决的技术问题在于,针对现有技术的上述缺陷,提供一种耐高工作结温和高可靠性的新型的近芯片端连接方式的新型低电感sic mosfet车用功率模块。

4.本实用新型的目的是通过如下技术方案来完成的,一种新型低电感sic mosfet车用功率模块,包括sic mosfet车用功率模块本体,所述sic mosfet车用功率模块本体主要包括绝缘陶瓷基板及设置在该绝缘陶瓷基板上的可双面银烧结的sic mosfet芯片,sic mosfet芯片的背面通过银烧结面连接于绝缘陶瓷基板的导电铜层功率电路蚀刻区,sic mosfet芯片的正面功率极与铜箔通过银烧结面连接,该铜箔的上表面通过铜线连接至绝缘陶瓷基板的导电铜层功率电路蚀刻区,所述sic mosfet芯片的信号极与绝缘陶瓷基板的导电铜层信号电路蚀刻区通过铝线进行信号和控制电路的电气连接;所述绝缘陶瓷基板的正面设置有铜信号端子,绝缘陶瓷基板背面设置有散热铜基板,且该散热铜基板的面积大于绝缘陶瓷基板的面积,所述散热铜基板上设置有可以将绝缘陶瓷基板及sic mosfet芯片包覆在内的带超声波功率端子的注塑外壳,注塑外壳内设置有高温硅凝胶并通过塑料上盖进行密封。

5.进一步地,所述绝缘陶瓷基板为氮化硅amb陶瓷基板,绝缘陶瓷基板的上下两层材质为无氧铜的铜层结构,中间层材质为高导热、高可靠性的si3n4陶瓷材料层,其上下两层的铜层结构通过银烧结工艺烧结在中间层上。

6.进一步地,所述绝缘陶瓷基板通过软钎焊焊接或银烧结面与散热铜基板进行连接,且所述散热铜基板的底部均匀设置有若干用于散热的针翅,该散热铜基板通过底部的针翅与冷却液接触以进行水冷散热。

7.进一步地,所述注塑外壳与绝缘陶瓷基板通过超声波焊接工艺进行连接,注塑外壳上的功率端子用于与外部器件进行电路连接;所述铜信号端子与绝缘陶瓷基板间通过软钎焊焊接进行连接,铜信号端子的另一端用于与外部结构pcb板进行电路连接。

8.进一步地,所述银烧结面为采用银浆或银膜作为银烧结材料并通过银烧结工艺烧结的连接层,银烧结时的温度为200℃~400℃,烧结压力为5mpa~50mpa。

9.进一步地,所述sic mosfet芯片的背面及正面的功率极表层覆盖有ni/pd/au,al/ti/niv/ag或者al/niv/ag可用于银烧结工艺的金属材料层。

10.进一步地,所述铜箔的材质为高导电和高导热性能的无氧铜,铜箔的表面为裸铜或镀有一层便于进行银烧结工艺的镀银或镀金。

11.进一步地,所述铜箔的厚度为50um、100um或150um的其中之一。

12.进一步地,所述铜线的线径为12mil、16mil或20mil的其中之一。

13.本实用新型的有益技术效果在于:(1)sic mosfet芯片背面采用银烧结工艺连接绝缘陶瓷基板,与传统的软钎焊焊接连接工艺,银烧结连接材料其熔点在900℃以上,工作温度大幅提高,且其本身材料性能所致,具有耐温度循环能力强的高可靠性特性,提升模块功率循环以及温度循环能力;(2)sic mosfet芯片正面采用银烧结工艺连接铜箔,铜箔表面采用铜线绑定工艺连接至绝缘陶瓷基板导电铜层功率电路蚀刻区;与传统芯片表面直接铝线绑定工艺相比,芯片正面烧结工艺以及铜箔和铜线绑定技术的应用,大幅提升了模块抗功率循环的能力,提升模块可靠性;且一定厚度铜箔贴装于芯片表面,可作为热容平均芯片温度,降低芯片自身温度不均匀性和最高芯片结温;有利于模块耐受高结温工作环境,提高模块耐功率循环和温度循环方面的可靠性,且可均匀化芯片自身温度分布从而降低芯片结温。

附图说明

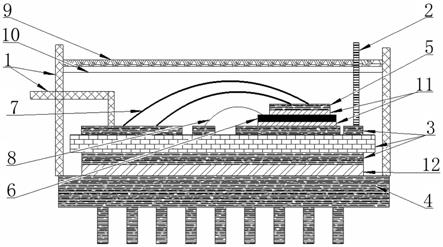

14.图1为本实用新型的整体结构示意图;

15.图2为本实用新型的内部结构示意图;

16.图3为图2的局部放大示意图;

17.图4为本实用新型的侧面剖视结构示意图;

18.图5为本实用新型的电路结构示意图。

具体实施方式

19.为使本领域的普通技术人员更加清楚地理解本实用新型的目的、技术方案和优点,以下结合附图和实施例对本实用新型做进一步的阐述。

20.在本实用新型的描述中,需要理解的是,“上”、“下”、“左”、“右”、“内”、“外”、“横向”、“竖向”等术语所指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型,而不是指示或暗示所指的装置或原件必须具有特定的方位,因此不能理解为对本实用新型的限制。

21.如图1-5所示,本实用新型所述的一种新型低电感sic mosfet车用功率模块,包括sic mosfet车用功率模块本体,所述sic mosfet车用功率模块本体主要包括绝缘陶瓷基板3及设置在该绝缘陶瓷基板3上的可双面银烧结的sic mosfet芯片6,sic mosfet芯片6的背

面通过银烧结面11连接于绝缘陶瓷基板3的导电铜层功率电路蚀刻区,sic mosfet芯片6的正面功率极与铜箔5通过银烧结面11连接,该铜箔5的上表面通过铜线7并采用铜线绑定工艺连接至绝缘陶瓷基板3的导电铜层功率电路蚀刻区,所述sic mosfet芯片6的信号极与绝缘陶瓷基板3的导电铜层信号电路蚀刻区通过铝线8并采用铝线绑定工艺进行信号和控制电路的电气连接;所述绝缘陶瓷基板3的正面设置有铜信号端子2,绝缘陶瓷基板3背面设置有散热铜基板4,且该散热铜基板4的面积大于绝缘陶瓷基板3的面积,所述散热铜基板4上设置有可以将绝缘陶瓷基板3及sic mosfet芯片6包覆在内的带超声波功率端子的注塑外壳1,注塑外壳1内设置有高温硅凝胶10并通过塑料上盖9进行密封。

22.参照图1-4所示,所述绝缘陶瓷基板3通过软钎焊焊接12或银烧结面与散热铜基板4进行连接,且所述散热铜基板4的底部均匀设置有若干用于散热的针翅,该散热铜基板4通过底部的针翅与冷却液接触以进行水冷散热。所述注塑外壳1与绝缘陶瓷基板3通过超声波焊接工艺进行连接,注塑外壳1上的功率端子用于与外部器件进行电路连接;所述铜信号端子2与绝缘陶瓷基板3间通过软钎焊焊接进行连接,铜信号端子2的另一端用于与外部结构pcb板进行电路连接。所述银烧结面11为采用银浆或银膜作为银烧结材料并通过银烧结工艺烧结的连接层,银烧结时的温度为200℃~400℃,烧结压力为5mpa~50mpa。

23.所述sic mosfet芯片6的背面及正面的功率极表层覆盖有ni/pd/au,al/ti/niv/ag或者al/niv/ag等可用于银烧结工艺的金属材料层。所述铜箔5的材质为高导电和高导热性能的无氧铜,铜箔5的表面为裸铜或镀有一层便于进行银烧结工艺的镀银或镀金。所述铜箔5的厚度包括且不限于50um、100um、150um等厚度;所述铜线7的线径包括且不限于12mil、16mil或20mil等大小的直径。

24.参照图4所示,所述绝缘陶瓷基板3为氮化硅amb陶瓷基板,amb是(active metal bonding,amb)的简称,就是活性金属钎焊覆铜技术,依靠活性金属钎料实现氮化铝与无氧铜的高温冶金结合。所述绝缘陶瓷基板的上下两层材质为无氧铜的铜层结构,中间层材质为高导热、高可靠性的si3n4陶瓷材料层,其上下两层的铜层结构通过银烧结工艺烧结在中间层上。

25.本实用新型通过sic mosfet芯片背面采用银烧结工艺连接绝缘陶瓷基板,与传统的软钎焊焊接连接工艺,银烧结连接材料其熔点在900℃以上,工作温度大幅提高,且其本身材料性能所致,具有耐温度循环能力强的高可靠性特性,提升模块功率循环以及温度循环能力;通过在sic mosfet芯片正面采用银烧结工艺连接铜箔,铜箔表面采用铜线绑定工艺连接至绝缘陶瓷基板导电铜层功率电路蚀刻区;与传统芯片表面直接铝线绑定工艺相比,芯片正面烧结工艺以及铜箔和铜线绑定技术的应用,大幅提升了模块抗功率循环的能力,提升模块可靠性;且一定厚度铜箔贴装于芯片表面,可作为热容平均芯片温度,降低芯片自身温度不均匀性和最高芯片结温;有利于模块耐受高结温工作环境,提高模块耐功率循环和温度循环方面的可靠性,且可均匀化芯片自身温度分布从而降低芯片结温。

26.本文中所描述的具体实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,但凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1