一种用于磁性固定装置的磁芯的制作方法

1.本实用新型涉及建筑用预制构件模具磁性固定装置技术领域,具体地说是指一种用于磁性固定装置的磁芯。

背景技术:

2.在制作建筑用预制构件时,需要将模具固定在钢制平台上。传统的方法一般采用螺栓连接的方法来固定模具,这种固定方式会破坏平整的钢制平台。正常情况下是不允许在钢制平台上打孔攻丝或者焊接凸块的。因为一旦破坏了钢制平台的平整度,那么在重复使用时就会影响预制构件的质量,增加脱离难度,并且还会造成材料浪费,拆卸费时费力,给整个生产线带来损失。

3.为此,本技术人设计了一种磁性固定装置来替代原有的螺栓连接方案,采用磁盒固定后,虽然解决了原有的破坏钢制平台的缺陷,但是在长时间使用过程中,其核心部件,即磁芯仍存在如下不足:

4.1.由于用于连接磁芯各部件的螺杆螺接于连接孔中后存在间隙较大,在每次固定完毕后,需要移除磁性固定装置时,在外力对磁芯的拉拔过程中,很容易导致磁芯下表面出现凹凸,发生错位,严重影响磁性固定装置的磁性吸力,影响其使用效果。

5.2.由于用于连接磁芯各部件的螺杆,其外周壁基本满设的螺纹部分,在磁芯被拉拔的过程中,加上螺纹部分比较尖锐,会嵌入到连接孔内侧壁中,进一步增加螺杆与连接孔之间间隙,进一步影响磁性固定装置的使用效果。

技术实现要素:

6.本部分的目的在于概述本实用新型的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和实用新型名称中可能会做些简化或省略以避免使本部分、说明书摘要和实用新型名称的目的模糊,而这种简化或省略不能用于限制本实用新型的范围。

7.鉴于上述磁芯中存在的一些问题,提出了本实用新型。

8.因此,本实用新型的目的是提供一种用于磁性固定装置的磁芯。

9.为解决上述一些问题,本实用新型采用如下的技术方案。

10.一种用于磁性固定装置的磁芯,包括磁芯体,所述磁芯体设有连接孔,所述连接孔中穿设有连接杆,所述连接杆包括杆体及两端的连接结构,所述磁芯体通过杆体及两端的连接结构而连接成所述的磁芯。

11.在一些实施例中,所述连接孔的内径比杆体的外径大0~0.35mm;优选地,所述连接孔的内径比杆体的外径大0.02~0.08mm。

12.现有技术中,螺杆与连接孔之间间隙较大,而本技术中,连接孔的内径比杆体的外径大0~0.35mm,该数值的设置,使得杆体与连接孔之间间隙得到有效减少,能进一步保障磁性吸力。

13.在一些实施例中,所述杆体成型出外圆周侧壁,外圆周侧壁整体圆润,未有螺纹,使得杆体成为光杆体,相比现有技术中的螺杆而言,不存在有螺纹部分,杆体外圆周侧壁整体圆润,不会在拉拔时因存在尖锐结构而嵌入到连接孔的内壁中。

14.在一些实施例中,所述连接结构包括一端的第一连接结构和另一端的第二连接结构;

15.所述第一连接结构包括与杆体一端连接的外螺纹连接头、与外螺纹连接头连接的螺母;优选地,所述磁芯体的一端端部设置与连接孔接通的内凹槽以容设所述螺母及外螺纹连接头;

16.所述第二连接结构包括与杆体另一端连接的内螺纹连接头、与内螺纹连接头连接的限位螺钉,优选地,所述磁芯体的另一端端部也设置与连接孔接通的内凹槽以容设限位螺钉的限位头,且所述限位头限位压抵于连接孔周边的磁芯体上。

17.优选地,所述外螺纹连接头、杆体、内螺纹连接头为一体式结构。

18.在一些实施例中,所述连接结构包括一端的第一连接结构和另一端的第二连接结构;

19.所述第一连接结构包括与杆体一端连接的沉头连接端;优选地,所述磁芯体的一端端部设置与连接孔接通的内凹槽以容配所述沉头连接端的沉头限位部;

20.所述第二连接结构包括与杆体另一端连接的内螺纹连接头、与内螺纹连接头连接的限位螺钉,优选地,所述磁芯体的另一端端部也设置与连接孔接通的内凹槽以容设限位螺钉的限位头,且所述限位头限位压抵于连接孔周边的磁芯体上。

21.优选地,所述沉头连接端、杆体、内螺纹连接头为一体式结构。

22.在一些实施例中,所述连接结构包括一端的第一连接结构和另一端的第二连接结构;

23.所述第一连接结构包括与杆体一端连接的沉头连接端;优选地,所述磁芯体的一端端部设置与连接孔接通的内凹槽以容配所述沉头连接端的沉头限位部;

24.所述第二连接结构包括与杆体另一端连接的外螺纹连接头、与外螺纹连接头连接的内螺纹孔,所述内螺纹孔设置在磁芯体的另一端端部且与连接孔接通。

25.优选地,所述沉头连接端、杆体、外螺纹连接头为一体式结构。

26.在一些实施例中,所述连接结构包括一端的第一连接结构和另一端的第二连接结构;

27.所述第一连接结构包括与杆体一端连接的外螺纹连接头、与外螺纹连接头连接的螺母;优选地,所述磁芯体的一端端部设置与连接孔接通的内凹槽以容设所述螺母及外螺纹连接头;

28.所述第二连接结构包括也与杆体另一端连接的外螺纹连接头、与外螺纹连接头连接的螺母;优选地,所述磁芯体的另一端端部也设置与连接孔接通的内凹槽以容设所述螺母及外螺纹连接头。

29.优选地,在一些实施例中,两端的外螺纹连接头、杆体为一体式结构。

30.在一些实施例中,所述连接结构包括一端的第一连接结构和另一端的第二连接结构;

31.所述第一连接结构包括与杆体一端连接的沉头连接端;优选地,所述磁芯体的一

端端部设置与连接孔接通的内凹槽以容配所述沉头连接端的沉头限位部;

32.所述第二连接结构包括与杆体另一端连接的外螺纹连接头、与外螺纹连接头连接的螺母;优选地,所述磁芯体的另一端端部也设置与连接孔接通的内凹槽以容设所述螺母及外螺纹连接头。

33.优选地,所述沉头连接端、杆体、外螺纹连接头为一体式结构。

34.在一些实施例中,所述连接结构包括一端的第一连接结构和另一端的第二连接结构;

35.所述第一连接结构包括与杆体一端连接的内螺纹连接头、与内螺纹连接头连接的限位螺钉;优选地,所述磁芯体的一端端部设置与连接孔接通的内凹槽以容设限位螺钉的限位头,且所述限位头限位压抵于连接孔周边的磁芯体上;

36.所述第二连接结构也包括与杆体另一端连接的内螺纹连接头、与内螺纹连接头连接的限位螺钉;优选地,所述磁芯体的另一端端部也设置与连接孔接通的内凹槽以容设限位螺钉的限位头,且所述限位头也限位压抵于连接孔周边的磁芯体上。

37.优选地,两端的内螺纹连接头、杆体为一体式结构。

38.有益效果

39.相比于现有技术,本实用新型的有益效果为:

40.(1)本实用新型中的连接杆由于包括杆体及两端的连接结构,加上磁芯体又通过杆体及两端的连接结构来进行组装,相比现有技术而言,磁芯体各部件的连接不像现有技术中那样靠螺杆上满设的螺纹进行连接,而是通过杆体设于连接孔中,并依靠两端的连接结构实现装配成整体,由此可见,将连接的部位挪移到了连接杆的两端,避免了在杆体上进行外螺纹的满设,防止了满设的外螺纹内嵌入到连接孔内壁中,避免了杆体与连接孔之间间隙的增大,保障了磁芯的磁性吸力和整个磁性固定装置的使用质量。

41.(2)本实用新型中的连接孔的内径比杆体的外径大0~0.35mm,优选地,所述连接孔的内径比杆体的外径大0.02~0.08mm,由此,相比现有技术而言,特别是0.02~0.08mm的设置,有效减少了连接孔与杆体之间的间隙,保障了整个磁性固定装置的使用质量,同时该数值的优选,是经过多次试验验证后而获得的优化数值,并不是轻而易举的获得。

42.(3)本实用新型中的杆体成型出外圆周侧壁,外圆周侧壁整体圆润,未有螺纹,使得杆体成为光杆体,相比现有技术中的螺杆而言,不存在有螺纹部分,杆体外圆周侧壁整体圆润,不会在拉拔时因存在尖锐结构而嵌入到连接孔的内壁中,进一步保障了杆体与连接孔之间的间隙不会在使用过程中增大。

43.(4)各实施例中的连接结构设计巧妙,在尽量避免杆体上设置外螺纹的情形下,还有效保障了磁芯体的各部件之间连接成一个稳定的整体。

附图说明

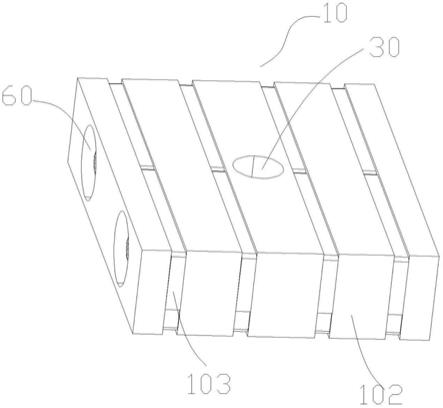

44.图1为本实用新型中磁芯的实施例一中的结构示意图;

45.图2为本实用新型中磁芯的实施例一中的剖视结构示意图;

46.图3为本实用新型中磁芯的实施例二中的结构示意图;

47.图4为本实用新型中磁芯的实施例二中的剖视结构示意图;

48.图5为本实用新型中磁芯的实施例三中的结构示意图;

49.图6为本实用新型中磁芯的实施例三中的剖视结构示意图;

50.图7为本实用新型中磁芯的实施例四中的结构示意图;

51.图8为本实用新型中磁芯的实施例四中的剖视结构示意图;

52.图9为本实用新型中磁芯的实施例五中的结构示意图;

53.图10为本实用新型中磁芯的实施例五中的剖视结构示意图;

54.图11为本实用新型中磁芯的实施例六中的结构示意图;

55.图12为本实用新型中磁芯的实施例六中的剖视结构示意图;

56.图中所示:

57.磁芯体10,永磁铁101,方钢102,不锈钢环103,

58.连接孔20,

59.中心孔30,

60.连接杆40,杆体401,外螺纹连接头402,内螺纹连接头403,

61.沉头连接端404,

62.螺母50,

63.内凹槽60,

64.限位螺钉70。

具体实施方式

65.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合说明书附图对本实用新型的具体实施方式做详细的说明。

66.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是本实用新型还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似推广,因此本实用新型不受下面公开的具体实施例的限制。

67.其次,此处所称的“一个实施例”或“实施例”是指可包含于本实用新型至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

68.如图1

‑

图12所示,为各实施例中的用于磁性固定装置的磁芯,其包括磁芯体10,所述磁芯体1设有连接孔20。

69.其中磁芯体10包括多个永磁铁101、方钢102和不锈钢环103,不锈钢环103包覆在永磁铁101的四周,方钢102和外圈包覆有不锈钢环103的永磁铁101规整排列成如图1、图2所示的大致矩形体结构。所述磁芯体10的中间设置基本为竖向的中心孔30以安装拉拔开关(未示出)。而所述连接孔20则设置两个并对称分居于中心孔30的两侧(在此实施例中定为前后侧),该两个连接孔20基本呈水平状态由磁芯体10的一端延伸至另一端(在此实施例中,一端和另一端定左端和右端)。

70.所述连接孔20中穿设有连接杆40,所述连接杆40包括杆体401及两端的连接结构,所述磁芯体10通过杆体401的穿设及两端的连接结构而连接成所述磁芯。

71.所述连接孔20的内径比杆体40的外径可以大0~0.35mm,经过多次试验验证,在0.02~0.08mm这一数值范围内较为优选。

72.所述杆体401则成型出圆润的外圆周侧壁,杆体401外侧壁整体圆润,在拉拔时不

会嵌入到连接孔20的内壁中。

73.本实用新型中的用于磁性固定装置的磁芯,通过杆体、两端连接结构的设置,加上连接孔与杆体之间间隙的减少,以及将杆体外侧壁设置成外圆周侧壁,有效保障了磁芯整体的磁性吸力,提高了磁性固定装置的质量。

74.下面结合各实施例,对连接结构的各种设计结构进行详细阐述。

75.实施例一

76.参考图1和图2,为本实施例中的磁芯,该磁芯的连接结构包括一端的第一连接结构和另一端的第二连接结构。需要说明的是,其中的一端和另一端在本实施例中可以理解为磁芯的一端和另一端,也可以是连接杆40的一端和另一端,也可以理解为杆体401的一端和另一端。

77.所述第一连接结构包括与杆体401一端连接的外螺纹连接头402、与外螺纹连接头402螺纹连接的螺母50。

78.为使得磁芯端部保持平整,所述磁芯体10的一端端部设置与连接孔20接通的内凹槽60以容设所述螺母50及外螺纹连接头402;

79.所述第二连接结构包括与杆体401另一端连接的内螺纹连接头403、与内螺纹连接头403螺纹连接的限位螺钉70。同样所述磁芯体10的另一端端部也设置与连接孔20接通的内凹槽60以容设限位螺钉70的限位头(未标记),且所述限位头限位压抵于连接孔20周边的磁芯体10上,即内凹槽60的底壁上。

80.在本实施例中,所述外螺纹连接头402、杆体401、内螺纹连接头403为一体式结构,强度得到增加,也便于一体制造成型。

81.该实施例中的连接结构设计巧妙,将连接部位挪移到了两端,避免了在杆体上设置螺纹来依靠该螺纹将磁芯体的各部件进行连接。

82.实施例二

83.参考图3和图4,为本实施例中的磁芯,该磁芯的连接结构包括一端的第一连接结构和另一端的第二连接结构。需要说明的是,其中的一端和另一端在本实施例中可以理解为磁芯的一端和另一端,也可以是连接杆40的一端和另一端,也可以理解为杆体401的一端和另一端。

84.所述第一连接结构包括与杆体401一端连接的沉头连接端404,而所述磁芯体10的一端端部则设置与连接孔20接通的内凹槽60以容配所述沉头连接端404的沉头限位部(未标记)。

85.所述第二连接结构包括与杆体401另一端连接的内螺纹连接头403、与内螺纹连接头403连接的限位螺钉70。所述磁芯体10的另一端端部也设置与连接孔20接通的内凹槽60以容设限位螺钉70的限位头(未标记),且所述限位头限位压抵于连接孔20周边的磁芯体10上。

86.在本实施例中,沉头连接端404、杆体401、内螺纹连接头403为一体式结构。

87.实施例三

88.参考图5和图6,为本实施例中的磁芯,该磁芯的连接结构包括一端的第一连接结构和另一端的第二连接结构。需要说明的是,其中的一端和另一端在本实施例中可以理解为磁芯的一端和另一端,也可以是连接杆40的一端和另一端,也可以理解为杆体401的一端

和另一端。

89.所述第一连接结构包括与杆体401一端连接的沉头连接端404,所述磁芯体10的一端端部设置与连接孔20接通的内凹槽60以容配所述沉头连接端404的沉头限位部(未标记);

90.所述第二连接结构包括与杆体401另一端连接的外螺纹连接头402、与外螺纹连接头402连接的内螺纹孔(未标记),所述内螺纹孔设置在磁芯体10的另一端端部且与连接孔20接通。

91.在本实施例中,所述沉头连接端404、杆体401、外螺纹连接头402为一体式结构。

92.实施例四

93.参考图7和图8,为本实施例中的磁芯,该磁芯的连接结构包括一端的第一连接结构和另一端的第二连接结构。需要说明的是,其中的一端和另一端在本实施例中可以理解为磁芯的一端和另一端,也可以是连接杆40的一端和另一端,也可以理解为杆体401的一端和另一端。

94.所述第一连接结构包括与杆体401一端连接的外螺纹连接头402、与外螺纹连接头402连接的螺母50,且所述磁芯体10的一端端部设置与连接孔20接通的内凹槽60以容设所述螺母50及外螺纹连接头402。

95.所述第二连接结构包括也与杆体401另一端连接的外螺纹连接头402、与外螺纹连接头402连接的螺母50,所述磁芯体10的另一端端部也设置与连接孔20接通的内凹槽60以容设所述螺母50及外螺纹连接头402。

96.在本实施例中,两端的外螺纹连接头402、杆体401为一体式结构。

97.实施例五

98.参考图9和图10,为本实施例中的磁芯,该磁芯的连接结构包括一端的第一连接结构和另一端的第二连接结构。需要说明的是,其中的一端和另一端在本实施例中可以理解为磁芯的一端和另一端,也可以是连接杆40的一端和另一端,也可以理解为杆体401的一端和另一端。

99.所述第一连接结构包括与杆体401一端连接的沉头连接端404,所述磁芯体10的一端端部设置与连接孔20接通的内凹槽60以容配所述沉头连接端404的沉头限位部(未标记)。

100.所述第二连接结构包括与杆体401另一端连接的外螺纹连接头402、与外螺纹连接头402连接的螺母50,所述磁芯体10的另一端端部也设置与连接孔20接通的内凹槽60以容设所述螺母50及外螺纹连接头402。

101.在本实施例中,所述沉头连接端404、杆体401、外螺纹连接头402为一体式结构。

102.实施例六

103.参考图11和图12,为本实施例中的磁芯,该磁芯的连接结构包括一端的第一连接结构和另一端的第二连接结构。需要说明的是,其中的一端和另一端在本实施例中可以理解为磁芯的一端和另一端,也可以是连接杆40的一端和另一端,也可以理解为杆体401的一端和另一端。

104.所述第一连接结构包括与杆体401一端连接的内螺纹连接头403、与内螺纹连接头403连接的限位螺钉70,所述磁芯体10的一端端部设置与连接孔20接通的内凹槽60以容设

限位螺钉70的限位头(未标记),且所述限位头限位压抵于连接孔20周边的磁芯体10上。

105.所述第二连接结构也包括与杆体401另一端连接的内螺纹连接头403、与内螺纹连接头403连接的限位螺钉70,所述磁芯体10的另一端端部也设置与连接孔20接通的内凹槽60以容设限位螺钉70的限位头(未标记),且所述限位头也限位压抵于连接孔20周边的磁芯体10上。

106.在本实施例总,两端的内螺纹连接头403、杆体401为一体式结构。

107.本实用新型中用于磁性固定装置的磁芯,整体结构设计巧妙,通过对连接杆的设计,将连接磁芯体各部件的连接结构挪移到杆体的两端后,杆体可以设置成圆润的外圆周侧壁,避免内嵌于连接孔内壁中,同时通过连接孔与杆体之间间隙的优化设置,整体上有效地减少了间隙,保障了磁性固定装置的质量。

108.通过试验验证,通过实验室3千次及5千次拉拔试验使用后,仍能保障磁芯下表面平整,没有出现局部凹凸、错位现象。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1