一种太阳能电池组件叠片定位系统的制作方法

1.本实用新型属于光伏组件叠片技术领域,尤其是涉及一种太阳能电池组件叠片定位系统。

背景技术:

2.在光伏组件过程中,两个电池条的叠片连接是组件叠瓦时最关键的步骤,一旦有任一组叠片的间距出现问题,就会导致后续所有叠片的尺寸都不精确,直接导致整个组件报废。故,如何控制电池条的叠片定位是控制电池条连接的首要条件,亦是保证叠瓦组件叠片精度的基础。

技术实现要素:

3.本实用新型提供一种太阳能电池组件叠片定位系统,解决了现有技术中电池条叠片精度不高、误差较大的技术问题。

4.为解决上述技术问题,本实用新型采用的技术方案是:

5.一种太阳能电池组件叠片定位系统,包括:

6.检测生产线:用于输送任一电池条并使其正面朝上;

7.连接台:用于放置待连接所述电池条;

8.上料台:用于放置与待连接所述电池条叠片焊接的待抓取所述电池条;

9.其中,在所述检测生产线和所述连接台之间和在所述检测生产线和所述上料台之间分别设有用于抓取所述电池条的抓取件;

10.在所述检测生产线上方、所述连接台上方、以及配设于所述检测生产线和所述连接台之间的所述抓取件上均设有用于监控所述电池条位置的监测机,以分别获取:

11.所述电池条正面pad点的宽度值d;

12.待连接所述电池条背面中一组导电胶的位置参数p0;和

13.待抓取所述电池条在被抓取时其位于配设于所述检测生产线和所述连接台之间的所述抓取件中的位置参数p2;

14.从而可获得在所述连接台上放置待抓取所述电池条与待连接所述电池条进行叠片焊接的定位位置参数p3。

15.进一步的,配设于所述检测生产线和所述连接台之间的所述抓取件和配设于所述检测生产线和所述上料台之间的所述抓取件,分别使:

16.置于所述连接台上的待连接所述电池条和置于所述上料台上的待抓取所述电池条的背面均朝上设置;

17.以使待抓取所述电池条的正面pad点与待连接所述电池条的背面导电胶上下对应焊接连接。

18.进一步的,置于所述连接台上的待连接所述电池条的背面导电胶靠近所述上料台一侧设置,并待连接所述电池条的长度沿所述连接台宽度设置。

19.进一步的,置于所述上料台上的待抓取所述电池条的背面导电胶靠近所述连接台一侧设置,并待抓取所述电池条的长度沿所述上料台宽度设置。

20.进一步的,还包括在所述上料台上方设有所述监测机,以用于监测已放置于所述上料台上待抓取所述电池条的位置参数p1;

21.该所述监测机还可用于对待抓取所述电池条的缺陷检查。

22.进一步的,置于所述上料台上方的所述监测机在检查待抓取所述电池条缺陷时是

23.沿待抓取所述电池条的长度并基于其任一同侧直角边的两个角度进行定位,以取待抓取所述电池条在所述上料台上放置的位置参数p1。

24.进一步的,放置待抓取所述电池条的所述上料台与放置待连接所述电池条的连接台为垂直且异位设置。

25.进一步的,所有位置参数均相对于待连接所述电池条背面导电胶一侧在所述连接台上的位置为x轴和y轴而获得的位置参数。

26.进一步的,用于控制待抓取所述电池条的所述监测机通过定位待抓取所述电池条沿其长度方向端部的两个钝角进行定位;

27.两个所述钝角角度均为120

°

且对称设置;

28.并两所述钝角的连接线与待抓取所述电池条的宽度方向上的中心线重叠设置。

29.进一步的,所有所述抓取件均通过吸盘吸附用于控制待抓取所述电池条。

30.采用本实用新型设计的叠片定位系统,结构设计合理且简单,通过增加对两个电池条中的pad点位置、放置在连接台上的待连接电池条、放置在上料台上的待抓取电池条、以及用于抓取上料台上的待抓取电池条的抓取件的位置定位参数的监测,系统可自动且精准地计算出待连接电池条和待抓取电池条在连接台上的叠片粘接位置,以提高电池条叠片焊接的精度,保证叠片质量。

附图说明

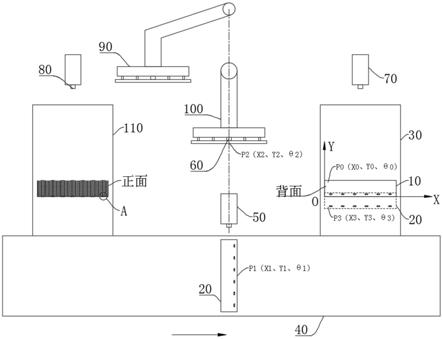

31.图1是本实用新型一实施例中的太阳能电池组件叠片定位系统的结构示意图;

32.图2是本实用新型一实施例中的a部放大图;

33.图3是本实用新型一实施例中的相机二对电池条二的两角定位结构的示意图。

34.图中:

35.10、电池条一

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20、电池条二

ꢀꢀꢀꢀꢀꢀꢀꢀ

30、连接台

36.40、上料台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50、相机一

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60、相机二

37.70、相机三

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80、相机四

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

90、抓取件一

38.100、抓取件二

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

110、检测生产线

具体实施方式

39.下面结合附图和具体实施例对本实用新型进行详细说明。

40.本实施例提出一种太阳能电池组件叠片定位系统,如图1所示,包括:用于输送任一电池条并使其正面朝上的自动检测生产线110、用于放置待连接的电池条一10的连接台30、以及用于放置与待连接的电池条一10叠片焊接的待抓取的电池条二20的上料台40;其中,在检测生产线110和连接台30之间设有抓取件一90,在检测生产线110和上料台40之间

设有用于抓取电池条的抓取件二100。

41.同时,在检测生产线110的上方设有监测机的相机四80、在连接台30的上方设有监测机的相机三70、在上料台40的上方设有监测机的相机一50以及在抓取件二100的下端面上设有用于监控电池条二20位置的监测机的相机二60,通过相机四80可获得任一电池条正面pad点的宽度值d,结构如图2所示;通过相机三70可获得待连接的电池条一10的背面中一组导电胶的位置参数p0;通过相机一50可获得待抓取的电池条二20在上料台40上的位置参数p1;通过相机二60可获得待抓取的电池条二20在被抓取时其位于抓取件二100中的位置参数p2。所有位置参数均相对于待连接的电池条一10背面导电胶一侧在连接台30上的位置为x轴和y轴而获得的位置参数,如图1所示。分别将上述参数输送至定位系统中的焊接机的控制器中,通过预设再控制器中的程序,可自动获得在连接台30上放置待抓取的电池条二20与待连接的电池条一10进行叠片焊接的位置参数p3,从而完成电池条的定位焊接工作。

42.抓取件一90和抓取件二100从检测生产先110上将电池条分别放置在

43.连接台30上和上料台40上,并使放置在连接台30上的电池条一10和放置在上料台40上的电池条二20的背面均朝上设置。且置于连接台30上的电池条一10的背面导电胶靠近上料台40一侧设置,并电池条一10的长度沿连接台30的宽度设置。置于上料台40上的电池条二20的背面导电胶靠近连接台30一侧设置,并电池条二20的长度沿上料台40宽度设置。这样以使电池条二20朝下设置的正面pad点与电池条一10朝上设置的背面导电胶上下对应焊接连接。

44.在本实施例中,所有电池条均由电池片均匀切割而成,且在叠片之前,必须对每一个电池条上正面的pad点进行尺寸检测,并记录其宽度值d,电池条中正面pad点的宽度值d在电池条中的位置如图2所示。在实际检测过程中,电池条中正面pad点的宽度值d是在自动检测生产线110上自动进行筛检,并通过设置在自动检测生产线110上的相机四80对电池条中正面pad点进行检测,其中在自动检测生产线110上,电池条的正面是朝上设置,相应地,其正面上的pad点被相机四80直接辐射拍照,从而可自动检测到电池条正面pad点的宽度值d。所有电池条正面的pad点的宽度值d必须复合标准尺寸范围,因其宽度值d具有一致性,故只要取任一一个电池条正面中任一位置的pad点的宽度值d即可。然后相机四80再将测得的宽度值d传输至至焊接机的控制器中的预设程序中,系统自动接收并存储该宽度值d。其中,焊接机的控制器为常用的plc控制器,此为本领域常用附件,附图省略。

45.测量后的电池条在自动检测生产线110上通过自动机器人手臂抓取件一90翻转180

°

,使电池条一10的背面朝上放置于连接台30上,同时使电池条一10的宽度沿连接台30的宽度放置,电池条一10背面中的导电胶的位置位于靠近放置与电池条一10焊接的电池条二20的上料台40设置。待电池条一10稳定放置在连接台30中的放置位上后,位于其正上方的相机三70对电池条一10背面中的一排导电胶的位置参数p0进行监测,电池条一10背面导电胶都靠近电池条一10的输出端设置,且沿电池条一10的长度方向同排设置,根据电池条一10的放置位置,以电池条一10长度方向的一端的直角为基准,设为x轴和y轴,也即是以电池条一10输出端即其下边缘为x轴,其端部的侧边为y轴,则电池条一10的一个直角与坐标轴的圆点重合,从而获得电池条一10背面一组最外侧导电胶的x值、y值以及其相对于水平x轴的角度θ,相应地,电池条一10背面一组最外侧导电胶的位置参数p0为(x0、y0、θ0),由于电池条一10下边缘与x轴平齐设置,则相应地其θ0值为0。

46.如图1所示,放置待抓取的电池条二20的上料台40与放置待连接的电池条一10的连接台30为垂直且异位设置,其中上料台40中的电池条二20也是从自动检测生产线110上流转下来的电池条。上料台40中的电池条二20的移动方向沿上料台40上的传输方向向靠近连接台30一侧设置,并在靠近连接台30附近停止。在上料台40上,电池条二20的背面朝上设置,且电池条二20的长度沿上料台40的宽度方向设置,在电池条二20静置之前,还需要在上料台40上通过设置在电池条二20正上方的相机一50对其外观进行检测,以检查其表面质量缺陷。

47.在上料台40上放置的待抓取的电池条二20的导电胶所在一端靠近待连接的电池条一10的一侧设置,并沿上料台40传输方向移动。且在放置于连接台30上的待连接的电池条一10与放置在待抓取的电池条二20一样,均为正面均朝下设置。

48.在检查缺陷之前,需要先沿电池条二20的长度并基于其任一同侧直角边的角度,对电池条二20进行两角定位。再沿电池条二20的长度方向,对电池条二20的表面进行缺陷检查,缺陷内容主要包括:电池条二20的外缘是否有崩边、背面导电胶的朝向位置以及其背面的导电胶有无缺少。

49.在检查电池条二20的质量缺陷时,通过相机一50获取电池条二20在上料台40上放置的位置参数p1,也即是被抓取的位置参数p1,并将电池条二20的被抓取的位置参数p1传递给抓取件件二100。其中,电池条二20相对于连接台30中x轴、y轴的位置参数p1为(x1、y1、θ0),其中由于上料台40与连接台30是垂直设置,且在上料台40上放置的电池条二20背面中的导电胶是靠近连接台30一侧设置,也即是电池条二20背面的导电胶是沿上料台40移动方向顺向设置的,则其若与电池条一10叠放连接设置,则其必须旋转270

°

才能完全与电池条一10上下同向叠放设置,故,电池条二20的长度方向相对于放置电池条一10上的x轴和y轴的角度θ0为270

°

。

50.抓取件件二100通过吸盘吸附用于控制待抓取的电池条二20,也就是用于抓取电池条二20的抓取件件二100是自动机械臂,在其抓取端设有吸盘,通过真空吸附将电池条二20吸附在吸盘上,此为本领域常用结构。在吸盘上还设有相机二60,相机二60用于定位电池条二20在抓取件件二100上的位置p2。其中,相机二60通过定位电池条二20中的两角进行定位,其结构如图3所示,根据电池条二20两端部的边为基础,设有一组对称设置的120

°

的钝角,并使两顿角的连接线与电池条二20的宽度方向上的中心线重叠设置,从而使电池条二20完全与抓取件件二100中的吸盘对其设置。在抓取电池条二20之前,吸盘被悬空设置在其初始位置,吸盘在上料台40中的投影相对于连接台30上的x轴、y轴的基准面的位置参数为p2为(x2、y2、θ2),与电池条二20在上料台40中的位置参数p1的获取方法一样,即可获得抓取件件二100定位电池条二20在抓取件件二100上的吸附位置参数p2的值为(x2、y2、θ2),此时,电池条二20在抓取件件二100中的长度方向相对于放置电池条一10上的x轴和y轴的角度θ0为90

°

。

51.当焊接机中的控制器从相机四80中获取到电池条正面pad点宽度值d、从相机三70中获取到待连接的电池条一10背面导电胶的位置参数p0、和从相机二60中获取到待抓取的电池条二20在抓取件件二100中的位置参数p2后,控制器系统中已存的自设程序基于电池条正面pad点宽度值d、待连接的电池条一10背面导电胶的位置参数p0和待抓取的电池条二20在抓取件件二100中的位置参数p2,即可计算获得在连接台30上放置待抓取电池条二20

与待连接电池条一10进行叠片的位置参数p3(x3、y3、θ3)。从而可精确控制抓取件件二100从位置p1处旋转一定角度后移至p3位置处,也即是使置于上料台40上的待抓取的电池条二20被抓取件件二100抓取后,再经旋转一定角度后与待连接的电池条一10并行设置,且待抓取的电池条二20中的朝下设置的正面pad点与待连接的电池条一10中的朝上设置的背面导电胶上下对应设置,抓取件件二100再在带动电池条二20缓慢朝下与电池条一10进行叠片,从而完成两个电池条的叠片定位工作,在叠片放置后再进行焊接。

52.在整个过程中,待连接的电池条一10背面导电胶的位置参数p0、待抓取的电池条二20在抓取件件二100中的位置参数p2、在连接台30上放置待抓取的电池条二20与待连接的电池条一10进行叠片的位置参数p3以及待抓取电池条二20在上料台40上放置的位置参数p1均包括:电池条的被测位置在水平面中所在的x轴和y轴的数值、以及其基准角在水平面中相对于圆心的偏移角度。

53.采用本实用新型设计的叠片连接方法,通过增加对两个电池条中的pad点位置、放置在连接台上的待连接电池条、放置在上料台上的待抓取电池条、以及用于抓取上料台上的待抓取电池条的抓取件的位置定位参数的监测,系统可自动且精准地计算出待连接电池条和待抓取电池条在连接台上的叠片粘接位置,以提高电池条叠片焊接的精度,保证叠片质量。

54.以上对本实用新型的实施例进行了详细说明,所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1