一种碳化硅腐蚀设备

1.本实用新型涉及碳化硅晶圆加工领域,具体涉及一种碳化硅腐蚀设备。

背景技术:

2.碳化硅是非常有应用前景的第三代半导体材料,禁带宽度大、热导率高、化学性质稳定,能够在高温高压条件下稳定工作,应用前景广阔。对于器件应用而言,缺陷浓度、种类和分布直接影响器件性能,需要重点关注。因此,碳化硅晶圆的缺陷表征成为一项重要需求。

3.湿法腐蚀是一种简单易行的显露缺陷的方法。由于碳化硅耐酸碱腐蚀,需要使用熔融碱在500℃左右实现腐蚀效果,因此要求设备耐高温、耐腐蚀,现有技术中,通常采用井式炉、马弗炉等对碳化硅进行腐蚀,上述腐蚀装置对高温碱性蒸汽的挥发没有防护作用,造成环境污染,影响工作人员健康。

技术实现要素:

4.本实用新型针对上述问题,提出了一种碳化硅腐蚀设备。

5.本实用新型采取的技术方案如下:一种碳化硅腐蚀设备,用于腐蚀碳化硅晶圆,包括:

6.炉体,所述炉体上活动连接有炉盖,所述炉盖上设有进气孔和排气孔,所述炉体具有空腔,所述空腔内设有若干加热元件,所述进气孔用于向所述空腔输入腐蚀碳化硅晶圆所需的气体;

7.耐腐蚀坩埚,所述耐腐蚀坩埚位于所述空腔内,所述耐腐蚀坩埚具有反应腔,所述反应腔用于放置反应支架以及容纳腐蚀剂,所述反应支架上设有用于安装所述碳化硅晶圆的安装部;

8.尾气处理部件,用于吸收所述腐蚀剂形成的腐蚀剂蒸汽,所述尾气处理部件通过所述排气孔与所述空腔连通。

9.实际使用时,首先将碳化硅晶圆放置到反应支架上,向反应腔内注入腐蚀剂,再将反应支架放置到反应腔内,反应支架上的碳化硅晶圆浸入腐蚀剂中,然后通过炉盖密封加热腔,开启加热元件对反应腔进行加热,反应腔内部的腐蚀剂升温并对碳化硅晶圆进行腐蚀,由于炉盖密封加热腔,热量不易散失,充分保障腐蚀效果;通过设置尾气处理部件,吸收排出加热腔的腐蚀液蒸汽,实现环保排放。

10.作为优选,所述进气孔连接有进气管,所述排气孔连接有排气管,所述排气管连接有尾气处理部件。

11.通过设置进气孔以及进气管,对碳化硅进行腐蚀时,实现对空腔充入所需的气体;通过设置排气管,实现对加热腔的排气;排气管连接有尾气处理部件,实现对排出腐蚀液蒸汽的净化。

12.作为优选,所述进气管上设有用于设定气体进气量的气体流量计和用于启闭所述

进气管的阀门,所述排气管上设有单向阀,所述排气管连通所述加热腔和尾气处理部件。

13.实际使用时,先在气流计量计上设置需要的进气量。开启进气管上的阀门,将外界气体引入加热腔内部,反应结束后开启排气管上的单向阀,将反应后的气体排出到尾气处理装置;通过设置单向阀,保障碱性蒸汽不会倒流,通过设置尾气处理装置,保障尾气的环保排放。

14.作为优选,所述炉盖上连接有升降机构,所述升降机构用于驱动所述炉盖密封或开启所述开口。

15.通过在炉盖上设置升降机构,实现炉盖的自动启闭,节约人力,同时提升腐蚀碳化硅晶圆的效率。

16.作为优选,所述炉盖与所述炉体之间设有密封圈。

17.通过在炉盖与炉体之间设置密封圈,保障炉盖与炉体之间的密封性,实现空腔内的气体不会外泄。

18.作为优选,所述加热元件设于所述炉体的内壁和炉体的内底面。

19.通过在炉体的内壁和炉体的内底面设置加热元件,实现对反应腔的全方位加热,有利于腐蚀剂的快速加热,从而加快腐蚀碳化硅圆晶的速度。

20.作为优选,所述炉体的内壁与所述耐腐蚀坩埚的外壁之间形成间隙,所述间隙用于安装第一热电偶,所述第一热电偶用于测量所述加热元件对所述反应部件的加热温度,所述反应腔内还设有第二热电偶和第三热电偶。

21.实际使用时,第一热电偶安装在耐腐蚀坩埚的侧壁上,当加热元件对对耐腐蚀坩埚加热时,第一热电偶检测耐腐蚀坩埚的温度,便于控制对耐腐蚀坩埚内的腐蚀剂的加热温度。

22.作为优选,所述第二热电偶位于所述腐蚀剂的液面下方,所述第三热电偶位于所述腐蚀剂的液面上方,所述第二热电偶用于测量所述腐蚀剂的温度,所述第三热电偶用于测量所述腐蚀剂形成的蒸汽的温度。

23.作为优选,所述第一热电偶、第二热电偶以及第三热电偶均密封包裹有耐腐蚀外壳。

24.实际使用时,第二热电偶浸泡在腐蚀液中,第一热电偶和第二热电偶被腐蚀液蒸汽环绕,通过在第一热电偶、第二热电偶以及第三热电偶的外表面密封包裹有耐腐蚀外壳,保障众多电偶们不被腐蚀,延长使用寿命。

25.作为优选,所述加热元件连接有控制器,所述控制器用于启闭所述加热元件和调节所述加热元件的加热温度。

26.通过控制器启闭和调节加热元件,易于精确控制温度变化而且操作方便快捷。

27.本实用新型的有益效果是:通过在炉体上活动连接有用于封闭所述开口的炉盖,实现密封空腔,保障热量不易外泄,加快腐蚀液与碳化硅晶圆的反应;通过在进气管上设置气体流量计和的阀门,实现对进气量的控制;通过在排气管上设置单向阀和尾气处理装置,实现环保排放;通过在第一电偶、第二电偶以及第三电偶的外表面密封包裹有耐腐蚀外壳,保障众多电偶们不被腐蚀,延长使用寿命。

附图说明:

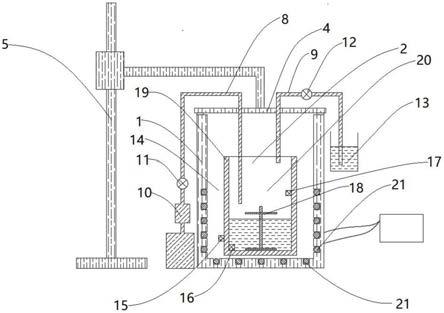

28.图1是碳化硅腐蚀设备的剖视图;

29.图2是炉盖的示意图;

30.图3是反应支架的示意图;

31.图4是炉体与反应腔的示意图。

32.图中各附图标记为:

33.1、炉体;2、空腔;4、炉盖;5、升降机构;6、进气孔;7、排气孔;8、进气管;9、排气管;10、气体流量计;11、阀门;12、单向阀;13、尾气处理部件;14、间隙;15、第一热电偶;16、第二热电偶;17、第三热电偶;18、反应支架;19、耐腐蚀坩埚;20、反应腔;21、加热元件。

具体实施方式:

34.下面结合各附图,对本实用新型做详细描述。

35.如图1、图2以及图3所示,一种碳化硅腐蚀设备,用于腐蚀碳化硅晶圆,包括:

36.炉体1,炉体1上活动连接有炉盖4,炉盖4上设有进气孔6和排气孔7,炉体1具有空腔2,空腔2内设有若干加热元件21,进气孔6用于向空腔2输入腐蚀碳化硅晶圆所需的气体;

37.耐腐蚀坩埚19,耐腐蚀坩埚19位于空腔2内,耐腐蚀坩埚19具有反应腔20,反应腔20用于放置反应支架18以及容纳腐蚀剂,反应支架18上设有用于安装碳化硅晶圆的安装部;

38.尾气处理部件13,用于吸收腐蚀剂形成的腐蚀剂蒸汽,尾气处理部件13通过排气孔7与空腔2连通,本实施例中的尾气处理部件13采用吸附箱,吸附箱内设有碱性气体吸附剂,碱性气体吸附剂选用三聚麟酸铝。

39.实际使用时,首先将碳化硅晶圆放置到反应支架18上,向反应腔20内注入腐蚀剂,再将反应支架18放置到反应腔20内,反应支架18上的碳化硅晶圆浸入腐蚀剂中,然后通过炉盖4密封加热腔,开启加热元件21对反应腔20进行加热,反应腔20内部的腐蚀剂升温并对碳化硅晶圆进行腐蚀,由于炉盖4密封加热腔,热量不易散失,充分保障腐蚀效果;通过设置尾气处理部件13,吸收排出加热腔的腐蚀液蒸汽,实现环保排放。

40.进气孔6连接有进气管8,排气孔7连接有排气管9,排气管9连接有尾气处理部件13。

41.通过设置进气孔6以及进气管8,对碳化硅进行腐蚀时,实现对空腔2充入所需的气体;通过设置排气管9,实现对加热腔的排气;排气管9连接有尾气处理部件13,实现对排出腐蚀液蒸汽的净化。

42.进气管8上设有用于设定气体进气量的气体流量计10和用于启闭进气管8的阀门11,排气管9上设有单向阀12,排气管9连通加热腔和尾气处理部件13。

43.实际使用时,先在气流计量计上设置需要的进气量。开启进气管8上的阀门11,将外界气体引入加热腔内部,反应结束后开启排气管9上的单向阀12,将反应后的气体排出到尾气处理装置;通过设置单向阀12,保障碱性蒸汽不会倒流,通过设置尾气处理装置,保障尾气的环保排放。

44.炉盖4上连接有升降机构5,升降机构5用于驱动炉盖4密封或开启空腔2。

45.通过在炉盖4上设置升降机构5,实现炉盖4的自动启闭,节约人力,同时提升腐蚀

碳化硅晶圆的效率。

46.炉盖4与炉体1之间设有密封圈。

47.通过在炉盖4与炉体1之间设置密封圈,保障炉盖4与炉体1之间的密封性,实现空腔2内的气体不会外泄。

48.加热元件21设于炉体1的内壁和炉体1的内底面。

49.通过在炉体1的内壁和炉体1的内底面设置加热元件21,实现对反应腔20的全方位加热,有利于腐蚀剂的快速加热,从而加快腐蚀碳化硅圆晶的速度。

50.炉体1的内壁与耐腐蚀坩埚19的外壁之间形成间隙14,间隙14用于安装第一热电偶15,第一热电偶15用于测量加热元件21对反应部件的加热温度,反应腔20内还设有第二热电偶16和第三热电偶17。

51.实际使用时,第一热电偶15安装在耐腐蚀坩埚19的侧壁上,当加热元件21对对耐腐蚀坩埚19加热时,第一热电偶15检测耐腐蚀坩埚19的温度,便于控制对耐腐蚀坩埚19内的腐蚀剂的加热温度。

52.第二热电偶16位于腐蚀剂的液面下方,第三热电偶17位于腐蚀剂的液面上方,第二热电偶16用于测量腐蚀剂的温度,第三热电偶17用于测量腐蚀剂形成的蒸汽的温度。

53.第一热电偶15、第二热电偶16以及第三热电偶17均密封包裹有耐腐蚀外壳。

54.实际使用时,第二热电偶16浸泡在腐蚀液中,第一热电偶15和第二电热偶16被腐蚀液蒸汽环绕,通过在第一热电偶15、第二热电偶16以及第三热电偶17的外表面密封包裹有耐腐蚀外壳,保障众多热电偶们不被腐蚀,延长使用寿命。

55.加热元件21连接有控制器,控制器用于启闭加热元件21和调节加热元件21的加热温度。

56.通过控制器启闭和调节加热元件21,易于精确控制温度变化而且操作方便快捷。

57.实施例2

58.本实施例与实施例1的区别在于,反应腔20内部的腐蚀液位于反应支架18的安装部的下方,即腐蚀液不与碳化硅晶圆接触,密封炉盖4后,通过进气管8向空腔2内输入惰性气体,惰性气体用于减缓腐蚀液蒸汽对碳化硅晶圆的腐蚀速度,降低碳化硅晶圆的损耗,开启加热部件,反应腔20内的腐蚀液受热蒸腾形成腐蚀液蒸汽,腐蚀液蒸汽对安装部上的碳化硅晶圆进行腐蚀。

59.本实用新型的一种使用方法,首先将碳化硅晶圆放置到反应支架18上,向反应腔20内注入腐蚀剂,再将反应支架18放置到反应腔20内,反应支架18上的碳化硅晶圆浸入腐蚀剂中,通过炉盖4密封空腔2,选取所需的气体,在气体流量计10上设置需要的进气量,然后开启加热元件21对反应腔20进行加热,反应腔20内部的腐蚀剂升温并对碳化硅晶圆进行腐蚀,腐蚀剂受热生成腐蚀剂蒸汽,开启排气管9上的单向阀12,腐蚀剂蒸汽通过排气管9排放到尾气处理部件13,尾气处理部件13内的熟石灰和碳酸氢钠对腐蚀剂蒸汽进行吸附和发生中和反应,从而实现腐蚀剂蒸汽的环保排放。

60.以上所述仅为本实用新型的优选实施例,并非因此即限制本实用新型的专利保护范围,凡是运用本实用新型说明书及附图内容所作的等效结构变换,直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1