一种扣式电池及其保护壳结构的制作方法

1.本实用新型属于电池技术领域,尤其涉及一种扣式电池及其保护壳结构。

背景技术:

2.随着科技的发展和社会的进步,人们的生活越来越智能化和便捷化。各种电子设备的出现减少了人们的劳动,丰富了人们的生活,市场对可穿戴设备,譬如无线耳机、运动手表、助听器、手环、戒指等电子产品的需求日益提升,其中,电子设备的电池是电子设备续航必不可少的配置之一。

3.扣式电池是一种全金属壳密封电池,目前市场上的二次扣式锂离子电池被广泛用在各类电子小产品中,且此类小型化的产品对于电池产品有着较高的要求。现有的扣式电池是极柱设计在盖板,铆钉作为电池极柱,此结构占据电池厚度空间,降低电池能量密度,且焊接极柱操作中,密封可靠性无法绝对的保证。

技术实现要素:

4.基于背景技术中存在的问题,本实用新型的目的在于提供一种扣式电池及其保护壳结构,解决了扣式电池能量密度降低与极柱处密封性差的问题。

5.为实现上述实用新型式电目的,本实用新型采用了如下技术方案:

6.一种扣式电池保护壳结构,包括:

7.壳体,所述壳体的底壁设有通孔;

8.盖板,所述盖板连接于所述壳体;

9.极柱,所述极柱嵌于所述通孔,包括绝缘层、金属层及所述金属层表面设置的凸部;

10.其中,所述金属层的尺寸大于所述通孔的尺寸;

11.所述绝缘层设置在所述金属层与所述底壁之间,且与所述底壁化学键连接;

12.所述凸部穿过所述通孔,不突出于所述底壁的内侧或外侧,且与所述通孔之间设置有结构密封胶。

13.可选地,所述金属层设置在所述壳体外部,所述金属层与所述底壁的外侧之间设置有所述绝缘层。

14.可选地,所述金属层设置在所述壳体内部,所述金属层与所述底壁的内侧之间设置有所述绝缘层。

15.可选地,所述极柱的厚度为0.25-0.6mm。将所述极柱的厚度设置在0.25-0.6mm,既能够降低极柱的厚度,进而降低电池的厚度,从而提高电池的能量密度,又不会影响极柱的导电性能。优选的,将所述极柱的厚度设置在0.25-0.5mm,能够进一步降低极柱的厚度,同时不会影响极柱的导电性。

16.可选地,所述凸部的厚度等于所述绝缘层的厚度加上所述底壁的厚度。将所述凸部的厚度设置为等于所述绝缘层的厚度加上所述底壁的厚度,能够使所述凸部在穿过所述

通孔后的平面与所述底壁的内侧或外侧持平,通过上述方案降低了所述扣式电池的厚度,从而提高扣式电池的能量密度。

17.可选地,所述壳体的侧壁边缘设置为环形台阶结构。将所述壳体的侧壁边缘设置为环形台阶结构,在所述盖板与所述壳体进行连接时,能够嵌入进环形台阶结构,进而降低了所述扣式电池的厚度,同时,由于所述盖板嵌入所述壳体的环形台阶结构,在焊接时避免了所述盖板移位,方便了焊接与提高了焊接的优率。

18.可选地,所述盖板设置有注液孔。在盖板上设置注液孔能够在化成工序后,通过注液孔将电解液注入扣式电池。

19.可选地,所述盖板设置有防爆阀。在电芯产生气压时,并在气压上升到超过一定值时,可以冲破防爆阀,将气体泄出,避免了电池内部气压过高,引起电池损坏或爆炸。

20.本实用新型还提供了一种扣式电池,其特征在于,包括上述方案中任一项的扣式电池保护壳结构,以及放置于所述扣式电池保护壳结构内部的电芯,所述电芯的第一极耳与所述极柱焊接,所述电芯的第二极耳与所述盖板焊接。

21.可选地,所述电芯包括单极耳电芯与多极耳电芯。

22.相对于现有技术而言,本实用新型至少包括以下有益效果:

23.(1)金属层的尺寸大于通孔的尺寸,且金属层表面设置的凸部穿过通孔,避免了极柱发生相对移动,保证了极柱结构的稳定性;

24.(2)绝缘层设置在金属层与底壁之间,且与底壁化学键连接,防止了金属层与壳体接触,导致扣式电池短路;

25.(3)由于凸部穿过通孔,不突出于底壁的内侧或外侧,降低了电池的厚度,从而提升了电池的能量密度,同时凸部与通孔之间设置有结构密封胶,能够阻断电解液的渗透和绝缘层脱层,提高了极柱处的密封可靠性。

附图说明

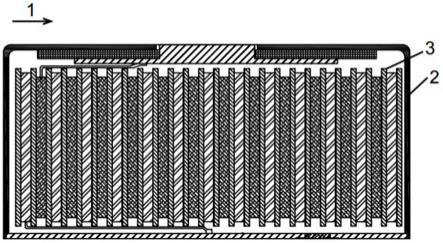

26.图1为本实用新型一实施例的扣式电池的剖视结构示意图;

27.图2为本实用新型一实施例的扣式电池保护壳的剖视结构示意图;

28.图3为本实用新型一实施例的壳体的剖视结构示意图;

29.图4为图3中a处的放大示意图;

30.图5为本实用新型一实施例的顶盖结构示意图;

31.图6为本实用新型一实施例的扣式电池保护壳的剖视结构示意图;

32.图7为图6中的b处放大图;

33.图8为本实用新型一实施例的单极耳电芯与保护壳的焊接图;

34.图9为本实用新型另一实施例的单极耳电芯与保护壳的焊接图;

35.图10为本实用新型一实施例的多极耳电芯与保护壳的焊接图;

36.图11为本实用新型另一实施例的多极耳电芯与保护壳的焊接图在附图中,附图并未按照实际的比例绘制。

37.图中标记说明:

38.1-扣式电池;

39.2-保护壳;

220的尺寸,通过将绝缘层222设置在金属层220与底壁200之间,阻止了金属层220与底壁200的接触,防止可电池短路。

58.绝缘层222的绝缘材料包括聚丙烯胶、氟橡胶、氯丁橡胶、溴化丁基、聚乙烯、聚脂化合物、防电解液氧化胶、乙丙、丁基、固化胶、fpa、陶瓷、玻璃中的至少一种,绝缘材料将极柱22复合在壳壁上的方式包括注塑、胶水粘合、热压合、超声波焊接、热固化、紫外线固化、高温烧结中的至少一种。

59.金属层220与凸部221一体成型,凸部221设置在第一金属层 220表面的中心位置,凸部221的尺寸小于通孔201的尺寸,凸部221 穿过通孔201,凸部221的厚度等于底壁的厚度200加上绝缘层222 的厚度,使得凸部221的平面与底壁200的外侧表面持平,且凸部 221的侧面与通孔201的之间设置有结构密封胶23,能够阻断电解液的渗透和绝缘层222脱层。

60.如图8所示,电芯3为单极耳电芯,包括单极耳正极片300、单极耳负极片301、隔膜32。

61.单极耳正极片300、隔膜32与单极耳负极片301依次卷绕成卷芯,正极单极耳302与负极单极耳303从卷芯的两侧端引出。

62.正极单极耳302与负极单极耳303分别为铝带和铜镀镍带(铜带,镍带),采用超声波焊/激光焊等焊接方式焊接在对应极片的空箔上。

63.单极耳电芯30的正极单极耳302通过超声波焊、电阻焊或者激光焊,焊接在金属层220,负极单极耳303通过电阻焊、激光焊或者超声波焊,直接焊接在盖板21上。焊接后的极耳贴绝缘胶带,防止短路。

64.实施例2

65.如图9所示,与实施例1不同的是,本实施例的金属层220设置在壳体20的外部,金属层220与底壁200的外侧之间设置有绝缘层 222。凸部221穿过通孔201,凸部221的平面与底壁200的内侧表面持平,与电芯3的正极单极耳302通过超声波焊、电阻焊或者激光焊进行焊接,且凸部221的侧面与通孔201的之间设置有结构密封胶 23,能够阻断电解液的渗透和绝缘层222脱层。

66.其余与实施例1相同,在此不再赘述。

67.实施例3

68.如图10所示,与实施例1不同的是,本实施例的电芯3为多极耳电芯,包括多极耳正极片310、隔膜32与多极耳负极片311。

69.多极耳正极片310、隔膜32与多极耳负极片311依次卷绕成多极耳卷芯。正极多极耳312与负极多极耳313从卷芯的两侧端引出。

70.在正极多极耳312与极柱22焊接前,先将正极多极耳312进行预焊,将多个正极耳焊接在一起,再与外接正极耳314进行焊接,通过外接正极耳314与金属层220进行焊接。

71.在负极多极耳313与盖板21焊接前,先将负极多极耳313进行预焊,将多个负极耳焊接在一起,再与外接负极耳315进行焊接,通过外接负极耳315与盖板21进行焊接。

72.其余与实施例1相同,在此不再赘述。

73.实施例4

74.如图11所示,与实施例1不同的是,本实施例的金属层220设置在壳体20的外部,金属层220与底壁200的外壁之间设置有绝缘层222。凸部221穿过通孔201,凸部221的平面与

底壁200的内侧表面持平。

75.电芯3为多极耳电芯,包括多极耳正极片310、隔膜32与多极耳负极片311。

76.多极耳正极片310、隔膜32与多极耳负极片311依次卷绕成多极耳卷芯。正极多极耳312与负极多极耳313从卷芯的两侧端引出。

77.在正极多极耳312与极柱22焊接前,先将正极多极耳312进行预焊,将多个正极耳焊接在一起,再与外接正极耳314进行焊接。外接正极耳314通过超声波焊、电阻焊或者激光焊,焊接在凸部221。

78.在负极多极耳313与盖板21焊接前,先将负极多极耳313进行预焊,将多个负极耳焊接在一起,再与外接负极耳315进行焊接,通过外接负极耳315与盖板21进行焊接。

79.其余与实施例1相同,在此不再赘述。

80.实施例5

81.与实施例1不同的是,本市实施例的扣式电池1采用闭口化成,因此盖板21不需要设置注液孔210。

82.其余与实施例1相同,在此不再赘述。

83.以上内容是结合具体的实施方式对本技术所作的进一步详细说明,不能认定本技术的具体实施只局限于这些说明。对于本技术所属技术领域的普通技术人员来说,在不脱离本技术实用新型构思的前提下,还可以做出若干简单推演或替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1