一种新型车用锂电池包的制作方法

1.本实用新型涉及一种锂电池包,尤其涉及一种新型车用锂电池包,属于电池领域。

背景技术:

2.磷酸铁锂作为锂电池正极材料,是一种安全的锂离子电池正极材料,安全稳定的性能使得磷酸铁锂电池已经成为锂离子动力电池的重要发展方向。磷酸铁锂电池特殊的工作原理和自身的结构特点,决定了其循环性能和安全性能强于其它常见电池。原材料来源丰富、环保、比容量高,在石化行业、医疗行业、电力行业等均具有广阔的应用前景,在追求能源绿色化的今天,具有更加重要的意义。磷酸铁锂电池包的应用状况随着移动电子设备的迅速发展和能源需求的不断增大,锂电池包的需求也越来越大。锂电池的高容量、适中的电压、广泛的来源以及其循环寿命长、成本低、性能好、对环境无污染等特点,决定了它不仅可以应用于移动通信工具,同时正迅速发展为电动汽车的动力电源。

3.现有技术存在着以下不足:污染环境,能量密度低,循环寿命短,充电时间长;电池包结构复杂,重量大,储存电量少,电池模组尺寸型号种类多,装配工艺复杂。

技术实现要素:

4.为了解决上述技术所存在的不足之处,本实用新型提供了一种新型车用锂电池包,以解决现有技术中锂电池包能量密度低、循环寿命差、电池系统不环保、结构重量大、电池模组通用性不好的问题。

5.为了解决以上技术问题,本实用新型采用的技术方案是:一种新型车用锂电池包,包括电池箱,电池箱包括上盖、下壳、电池模组、电池管理系统 bms,上盖与下壳可拆卸相接,下壳的右侧外壁上设置有防爆阀、左侧外壁上依次设置有总正高压连接器、总负高压连接器,总正高压连接器、总负高压连接器之间设置有通讯航插;

6.下壳内匹配设置有电池模组,电池模组的左侧设置有bms支架,bms支架上设置有电池管理系统bms,电池模组的顶部设置有绝缘板、底部设置有eva海绵隔热垫,绝缘板的上方设置有用于固定电池模组的压条;

7.电池模组包括上支架、下支架、圆柱电芯,上支架与下支架之间对应设置有若干个圆柱电芯,圆柱电芯的顶部、底部分别设置有电芯极柱面,电芯极柱面上均设置有若干个极片,电池模组中各圆柱电芯之间通过极片串并联相接,圆柱电芯通过低压采集线束与电池管理系统bms相连接。

8.优选的,电池模组为4并23串的磷酸铁锂电池模组,电池模组为两个,两个电池模组之间通过铜排片串联相接;电池模组通过高压线束分别与总正高压连接器、总负高压连接器相连接。

9.优选的,圆柱电芯为ifr32135-15ah圆柱磷酸铁锂电芯,圆柱电芯与极片之间通过激光焊接相连。

10.优选的,极片均为厚度为0.5mm的铜镀镍极片,极片包括一号极片、二号极片、三号

极片、四号极片,极片均通过固体胶贴附于电芯极柱面。

11.优选的,电池管理系统bms的接口匹配设置有电压和温度信号采集线束,低压采集线束端子的一端压接到极片上、另一端插件与电池管理系统bms插接相接。

12.优选的,上支架、下支架上均开设有与圆柱电芯直径相同的电芯固定孔,若干个圆柱电芯按串并联走向分别嵌入上支架、下支架内。

13.优选的,下壳的内壁分别设置有限位挡板、侧挡板,限位挡板、侧挡板均为两组,两组限位挡板两两一组分别位于下壳的左端、右端,两个电池模组对称设置于两块相对设置的限位挡板之间,两组侧挡板相对设置于下壳的前侧壁、后侧壁上,每组侧挡板均为三个且间隔设置。

14.优选的,eva海绵隔热垫单面背胶一面贴附在下壳的底面、另一面贴附于电池模组的底面。

15.优选的,压条的底部设置有若干个安装孔,限位挡板、侧挡板上匹配设置有预留孔,压条通过螺栓与下壳紧固相接。

16.优选的,上盖、下壳表面均设置有电泳漆膜,上盖盖置于下壳的上方,上盖的底端向外折边且折边处均匀开设有通孔,下壳的上端向外折边且折边处对应设置有压铆螺母,上盖通过压铆螺母与下壳可拆卸相接。

17.与现有技术相比,本实用新型具有以下有益效果为:

18.1)圆柱电芯嵌入上支架下支架内,拆装方便,能有效保护圆柱电芯,限制圆柱电芯晃动;

19.2)电池模组结构简单,通用性好,充电时间短、储存电量多,装配工艺简单,成本减少;

20.3)磷酸铁锂电芯对环境无污染,绿色环保,电池箱整体轻量化,能量密度高,循环寿命好,安全可靠。

附图说明

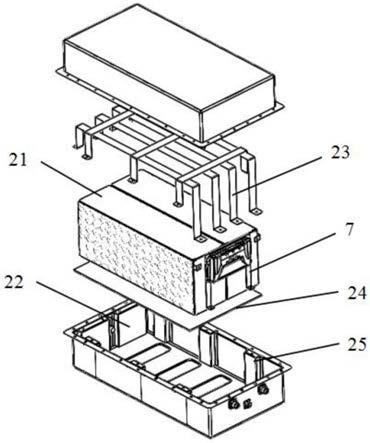

21.图1为本实用新型的整体结构示意图。

22.图2为图1的分解结构示意图。

23.图3为高压连接器、bms的安装结构示意图。

24.图4为图2的右侧面结构示意图。

25.图5为圆柱电芯的结构示意图。

26.图6为上支架、下支架的结构示意图。

27.图7为四种型号极片的结构示意图。

28.图8为电池模组的结构示意图。

29.图9为电池模组两面的极片安装结构示意图。

30.图中:1、上盖;2、下壳;3、总正高压连接器;4、总负高压连接器; 5、通讯航插;6、bms支架;7、电池管理系统bms;8、电芯极柱面;9、圆柱电芯;10、上支架;11、下支架;12、铜排片;13、防爆阀;14、一号极片; 15、二号极片;16、三号极片;17、四号极片;18、电池模组;19、电池模组 a面;20、电池模组b面;21、绝缘板;22、限位挡板;23、压条;24、eva海绵隔热垫;25、侧挡板。

具体实施方式

31.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

32.如图1所示的一种新型车用锂电池包,包括电池箱,电池箱包括上盖1、下壳2、电池模组18、电池管理系统bms7,上盖1与下壳2可拆卸相接,上盖1、下壳2表面均设置有电泳漆膜,上盖1盖置于下壳2的上方,上盖1的底端向外折边且折边处均匀开设有通孔,下壳2的上端向外折边且折边处对应设置有压铆螺母,上盖1通过压铆螺母与下壳2可拆卸相接。

33.如图4、图3所示,下壳2的右侧外壁上设置有防爆阀13、左侧外壁上依次设置有总正高压连接器3、总负高压连接器4,总正高压连接器3、总负高压连接器4之间设置有通讯航插5;电池箱的左端面开设有高压连接器安装孔,相应安装孔上分别装配有总正高压连接器3、总负高压连接器4,电池箱的右端面开设有圆孔,圆孔处设置有压铆螺母,防爆阀13的螺纹端拧入压铆螺母。

34.如图3所示,下壳2内匹配设置有电池模组18,电池模组18的左侧设置有 bms支架6,bms支架6上设置有电池管理系统bms7,电池管理系统bms7固定于 bms支架的安装孔位置,电池管理系统bms7对电池模组进行实时监控,预防磷酸铁锂电芯过充、过放、过流、过功率运行,其具备均衡功能,可以对电池系统中性能不一致电芯进行有效管理。电池管理系统bms7的接口匹配设置有电压和温度信号采集线束,电压和温度信号采集线束通过插件与电池管理系统bms7 相连接,电池管理系统bms7用于安全管理并监控电池模组18的运行状态。

35.如图2所示,电池模组18的顶部设置有绝缘板21、底部设置有eva海绵隔热垫24,绝缘板21的上方设置有用于固定电池模组的压条23;绝缘板21为环氧树脂板。电池模组18外表面贴附环氧树脂绝缘板21,电池模组整体装入到下壳2 的限位挡板22和侧挡板25之间,压条23设置于电池模组的上表面,并使用螺栓紧固。

36.如图5所示,圆柱电芯9为ifr32135-15ah圆柱磷酸铁锂电芯,圆柱电芯9的顶部、底部分别设置有电芯极柱面8,电芯极柱面8上均设置有若干个极片,圆柱电芯9与极片之间通过激光焊接相连。电池模组18中各圆柱电芯9之间通过极片串并联相接,圆柱电芯9通过低压采集线束与电池管理系统bms7相连接。低压采集线束的端子焊接到极片上、另一端的采集线束插件与电池管理系统bms7 的接口相接,184支32135圆柱电芯之间通过极片串并联相接,低压采集线束端子的一端压接到极片上、另一端插件与电池管理系统bms7插接相接。低压采集线束采集圆柱电芯9的电压温度信号并传输给电池管理系统bms7。

37.作为优选,为保证整个电池系统圆柱电芯9的一致性,本设计电池模组中圆柱电芯9根据开路电压、负短电压、电芯内阻以及电芯容量分档选出。电池模组通过配组后,单体电芯压差≤30mv。

38.其中,电池模组18包括上支架10、下支架11、圆柱电芯9,上支架10与下支架11之间对应设置有若干个圆柱电芯9,圆柱电芯9通过上支架10、下支架11 限位紧固,如图6所示,上支架10、下支架11上均开设有与圆柱电芯9直径相同的电芯固定孔,若干个圆柱电芯9按串并联走向分别嵌入上支架10、下支架11 内。184支32135圆柱电芯嵌入上支架10、下支架11的固定孔,实现圆柱电芯9 在固定孔内全约束,保证圆柱电芯9无晃动。

39.其中,极片均为厚度为0.5mm的铜镀镍极片,如图7所示,极片包括一号极片14、二号极片15、三号极片16、四号极片17,四种型号极片分别布置于焊接点位,极片均通过固体胶贴附于电芯极柱面8。使用固体胶将极片贴附于电芯极柱面8,采用激光焊接实现各圆柱

电芯之间的串并联。

40.优选的,如图8所示,四支圆柱电芯并联为一个单元,单个电池模组18为4 并23串,电池系统由两个电池模组18通过铜排片串联,电池包整体达到4并46 串,电池系统达到设计电压和容量。

41.如图9所示,电池模组18包括两面,一面为电池模组a面19、另一面为电池模组b面20;对照图7与图9可以看出,电池模组a面19、电池模组b面20表面的极片安装分布情况。电池模组18为4并23串的磷酸铁锂电池模组,电池模组18 为两个,如图4所示,两个电池模组18之间通过铜排片12串联相接;两个电池模组之间通过铜排片12串联成4并46串的电池系统。电池模组18通过高压线束分别与总正高压连接器3、总负高压连接器4相连接。

42.其中,下壳2的内壁分别设置有限位挡板22、侧挡板25,限位挡板22、侧挡板25均为两组,两组限位挡板22两两一组分别位于下壳2的左端、右端,两个电池模组18对称设置于两块相对设置的限位挡板22之间,两组侧挡板25相对设置于下壳2的前侧壁、后侧壁上,每组侧挡板25均为三个且间隔设置。

43.其中,压条23的底部设置有若干个安装孔,限位挡板22、侧挡板25上匹配设置有预留孔,压条23通过螺栓与下壳2紧固相接。螺栓依次穿入压条的安装孔、挡板的预留孔将电池模组紧固。

44.优选的,下壳2的底部铺设有eva海绵隔热垫24,eva海绵隔热垫24单面背胶一面贴附在下壳2的底面、另一面贴附于电池模组18的底面。

45.本实用新型的电池箱采用轻量化设计,电池系统能量密度高,电池模组标准化,结构简单可靠,易分拆维护,维护成本低,电池输出电压平稳。此外,本设计对环境无污染,循环寿命长,达到了新能源专用车领域的高要求,可广泛适用于各需要车用锂电池包的电动汽车内。

46.上述实施方式并非是对本实用新型的限制,本实用新型也并不仅限于上述举例,本技术领域的技术人员在本实用新型的技术方案范围内所做出的变化、改型、添加或替换,也均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1