一种电子封装壳体的制作方法

1.本实用新型属于电子封装领域,具体来说涉及一种电子封装壳体。

背景技术:

2.随着集成电路的发展,电子封装模块中芯片的数量越来越多,与外部连接的器件也越来越多,其中电子封装壳体通常与芯片、外部陶瓷转接器直接接触。目前铝基材料的电子封装壳体的热膨胀系数与芯片、陶瓷材料差距过大,长期使用容易出现松动、碎裂等现象。目前常用于制造电子封装壳体的材料有铝合金、硅铝合金等。单一材料制造的电子封装壳体只具有该材料自身的优缺点,无法获得优良的综合性能。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供一种电子封装壳体,该电子封装壳体操作简单,成本低廉,实现局部与基体为不同材质,如基体为铝合金,局部为高硅铝合金材质,可有效解决长期使用下电子封装壳体与芯片、外部陶瓷转接器容易松动、碎裂等问题。

4.本实用新型是通过以下技术方案实现的:

5.一种电子封装壳体,其特征在于,包括壳体本体;所述壳体本体内设有用于封装芯片的装配腔,所述装配腔的顶部开口,所述壳体本体的侧壁上设有贯穿侧壁的通孔,所述通孔与所述装配腔相连通,所述通孔内固定有硅铝合金结构块,所述硅铝合金结构块上设有通道。

6.在上述技术方案中,所述壳体本体的材质为铝合金材料,更进一步的,所述铝合金材料牌号为6063

‑

t6;所述硅铝合金结构块的材质为高硅铝合金材料,牌号为ce11。

7.在上述技术方案中,所述顶部开口通过盖板密封,一个所述壳体本体内设有一个或多个通孔,至少包括两个不同大小的通孔,以装配不同大小的硅铝合金结构块,且每一通孔内固定一个硅铝合金结构块。

8.在上述技术方案中,所述壳体本体为长方体结构,所述壳体本体上设有定位螺孔,所述定位螺孔设置在四个边角的位置,所述装配腔的四个边角为弧形凹陷,所述盖板的四个边角设有弧形缺口,以避让定位螺孔的位置,使得中间空间最大化,整体壁厚相同;或者定位螺孔设有一个,设置于所述壳体本体的一边角位置。

9.在上述技术方案中,所述壳体本体顶部开口的环周侧壁上设有定位台阶,所述盖板固定于所述定位台阶上。

10.在上述技术方案中,所述装配腔的深度不小于装配于所述装配腔内的芯片高度,盖板盖合时不接触芯片。

11.在上述技术方案中,所述硅铝合金结构块的通道上设有贴合台阶,或者所述通道为光滑结构。

12.在上述技术方案中,在所述通孔上方的壳体本体顶面边缘上设置有一个或多个排

气孔。

13.在上述技术方案中,所述装配腔设置在所述壳体本体的正面,所述壳体本体的背面设置一个用于装配芯片的装配凹槽;所述壳体本体上设有穿线孔,所述穿线孔将所述装配腔和装配凹槽相连通。

14.在上述技术方案中,所述装配凹槽或者装配腔内设有定位隔板,以对装配于内的芯片进行定位。

15.与现有技术相比,本实用新型的优点和有益效果为:

16.1.本实用新型实现局部与基体为不同材质,如基体为铝合金,局部为高硅铝合金材质,综合了两种材料的优点,既具有铝合金较高热导率、低成本的优点,又具有高硅铝合金热膨胀系数低的优点。

17.2.本实用新型可有效解决长期使用下电子封装壳体与芯片、外部陶瓷转接器容易松动、碎裂等问题,且操作简单、型式多样,可在铝合金基体的任意部位与硅铝合金结构块有机配合,实现功能多样性。

18.3.本实用新型可采用焊接工艺成型,工艺简单且制造成本低廉,制得的被焊接界面无裂纹、气孔等焊接缺陷;气密测试结果显示工件无泄漏、变形、鼓包等不良现象,气密性能合格;被焊接界面剪切强度高,具有广阔的应用市场,

附图说明

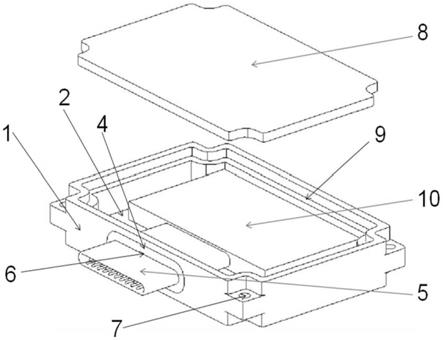

19.图1是电子封装壳体应用于电子封装模块的结构示意图。

20.图2是电子封装壳体结构示意图。

21.图3是硅铝合金块与壳体本体有机配合的结构示意图。

22.图4是设置有多个通孔的壳体本体正面的结构示意图。

23.图5是设置有多个通孔的壳体本体背面的结构示意图。

24.其中:1

‑

壳体本体,2

‑

装配腔,3

‑

通孔,4

‑

硅铝合金结构块,5

‑

陶瓷转换器,6

‑

通道,7

‑

定位螺孔,8

‑

盖板,9

‑

定位台阶,10

‑

芯片,11

‑

排气孔,12

‑

穿线孔,13

‑

装配凹槽,14

‑

硅铝合金块,15

‑

定位隔板,16

‑

贴合台阶。

25.对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,可以根据以上附图获得其他的相关附图。

具体实施方式

26.为了使本技术领域的人员更好地理解本实用新型方案,下面结合具体实施例进一步说明本实用新型的技术方案。

27.实施例1

28.一种电子封装壳体,包括壳体本体1;所述壳体本体1内设有用于封装芯片10的装配腔2,所述装配腔2的顶部开口,所述壳体本体1的侧壁上设有贯穿侧壁的通孔3,所述通孔3与所述装配腔2相连通,所述通孔3内固定有硅铝合金结构块4,所述硅铝合金结构块4上设有供陶瓷转换器5穿出的通道6,所述陶瓷转换器5在所述通道6内紧密贴合于硅铝合金结构块4的内壁。硅铝合金结构块4的膨胀系数与陶瓷转换器5的膨胀系数相接近,保证使用过程中,两者紧密贴合。

29.所述壳体本体1的材质为铝合金材料。更进一步的,所述铝合金材料牌号为6063

‑

t6,所述硅铝合金结构块4的材质为高硅铝合金材料,牌号为ce11。

30.该电子封装壳体的制备方法,具体包括以下步骤:

31.步骤1,预处理,材质为铝合金、设置有装配腔2和通孔3的壳体本体1进行酸碱洗;硅铝合金结构块4表面用百洁布打磨至光亮,随后超声波清洗,最后表面涂抹防氧化剂。所述酸碱洗的具体方法为:首先,在65℃的质量分数20%的氢氧化钠溶液中清洗1.5min;然后,在常温下的质量分数10%的硝酸溶液中清洗3min;所述超声波清洗的具体方法为,常温下酒精清洗10min。

32.步骤2,如图3所示,首先,将硅铝合金块14嵌入所述通孔3内;其次,将嵌有硅铝合金块14的壳体本体1装配于焊接工装中;然后,一同放置于扩散焊接设备中进行焊接处理。所述焊接处理的具体方法为,施加基本压力10mpa,抽真空至1.0

×

10

‑3pa,升温至540℃

±

5℃,施加焊接压力20mpa,恒温120min,恒温结束后随炉冷却至150℃,打开炉门,取出,自然冷却至室温;最后,在所述硅铝合金块14上加工通道6形成硅铝合金结构块4,即获得电子封装壳体。

33.对制得的电子封装壳体进行气密测试,测试条件为3mpa,保压时间为60min。经过气密测试后,该梯度复合材料电子封装壳体无泄露、变形、鼓包等不良现象,气密性能合格。

34.将该电子封装壳体的焊缝界面位置切割为10*10*10mm3的正方体试块,共3块,其中焊缝界面位于正方体试块中部。万能拉伸剪切机对正方体试块行剪切试验,剪切强度为95.8mpa,为高硅铝合金剪切强度的89.5%,剪切强度高。

35.对焊缝界面处进行研磨、抛光处理,金相显微镜观察焊缝位置形貌,结果显示焊缝界面无裂纹、气孔等焊接缺陷。

36.实施例2

37.所述硅铝合金结构块4通过扩散焊接固定于所述通孔3内,使得硅铝合金结构块4与壳体本体1紧密接触、牢固连接。

38.所述顶部开口通过盖板8密封,一个所述壳体本体1内设有一个或多个通孔3,至少包括两个不同大小的通孔3,以装配不同大小的硅铝合金结构块4,且每一通孔3内固定一个硅铝合金结构块4。如图1所示,壳体本体1设置有一个通孔3时,可装配一个芯片10;如图4所示,壳体本体1设置有多个通孔3时,可装配多个芯片10,每个芯片10连接的陶瓷转换器5与对应通孔3内的硅铝合金结构块4相贴合。

39.所述壳体本体1上设有定位螺孔7,以将本装置固定于相应的固定位置上。如图1所示,所述壳体本体1为长方体结构,所述定位螺孔7设置在四个边角的位置,所述装配腔2的四个边角为弧形凹陷,所述盖板8的四个边角设有弧形缺口,以避让定位螺孔7的位置,使得中间空间最大化,整体壁厚相同。如图4所示,定位螺孔7设有一个,设置于所述壳体本体1的边角位置,实际应用中可以根据装配需求进行调整。

40.所述壳体本体1顶部开口的环周侧壁上设有定位台阶9,所述盖板8固定于所述定位台阶9上。

41.所述装配腔2的深度不小于所述芯片10的高度,盖板8盖合时不接触芯片10。

42.实施例3

43.所述硅铝合金结构块4的通道6上设有贴合台阶16或者所述通道6为光滑结构,当

设置贴合台阶16时,贴合台阶16与所述陶瓷转换器5外表的凸起相匹配,加大接触面积;当其为光滑结构时,可适用于光滑外表面的陶瓷转换器5,从而适用于不同形状的陶瓷转换器5。

44.焊接处理过程中,为使材料表面或内部释放出的气体能够顺利排出,在所述通孔3上方的壳体本体1顶面边缘上设置有一个或多个排气孔11,可有效排出材料表面或内部释放出的气体,使壳体本体1和硅铝合金结构块4的焊缝界面无孔隙,结合强度高。

45.如图4

‑

5所示,所述装配腔2设置在所述壳体本体1的正面,所述壳体本体1的背面设置一个用于装配芯片10的装配凹槽13(图中省略芯片10)。所述壳体本体1上设有穿线孔12,所述穿线孔12将所述装配腔2和装配凹槽13相连通,分别装配于装配腔2和装配凹槽13的芯片10的连接线可从所述穿线孔12内穿过。

46.所述装配凹槽13或者装配腔2内设有定位隔板15,以对装配于内的芯片10进行定位。

47.为了易于说明,实施例中使用了诸如“上”、“下”、“左”、“右”等空间相对术语,用于说明图中示出的一个元件或特征相对于另一个元件或特征的关系。应该理解的是,除了图中示出的方位之外,空间术语意在于包括装置在使用或操作中的不同方位。例如,如果图中的装置被倒置,被叙述为位于其他元件或特征“下”的元件将定位在其他元件或特征“上”。因此,示例性术语“下”可以包含上和下方位两者。装置可以以其他方式定位(旋转90度或位于其他方位),这里所用的空间相对说明可相应地解释。

48.而且,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个与另一个具有相同名称的部件区分开来,而不一定要求或者暗示这些部件之间存在任何这种实际的关系或者顺序。

49.以上对本实用新型做了示例性的描述,应该说明的是,在不脱离本实用新型的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1