一种太阳能电池组件全自动层压机的制作方法

1.本技术涉及光伏生产设备技术领域,尤其是涉及一种太阳能电池组件全自动层压机。

背景技术:

2.层压机工作原理顾名思义就是把多层物质压合在一起的机械设备。真空层压机就是在真空条件下把多层物质进行压合的机械设备。真空层压机应用与太阳能电池组装生产线上。我们称之为太阳能电池组件层压机。无论层压机应用于哪种作业,其工作原理都是相同的。那就是在多层物质的表面施加一定的压力,将这些物质紧密地压合在一起。所不同的是根据层压的目的不同,压合的条件各不相同。

3.太阳能层压机,是制造太阳能电池组件层压机,又叫做太阳能电池组件层压机,还可以叫做光伏组件层压机,是制造太阳能电池组件所需要的一种重要设备,是把eva、太阳能电池片、钢化玻璃、背模在高温真空的条件下压成具有一定刚性整体的一种设备。目前全自动层压机已接近无人值守的状态,常规的eva在粘结的过程因为层压作用会在电池板中溢出,残留的eva胶容易进入新进入的太阳能电池板,造成电池板玻璃板面和背板黑点、粘胶,沾灰污染,影响产品的外观质量和性能,并且常规的层压架采用单一的热压段,热压段的长时间,耗损件的损耗过大,需要频繁的更换。

技术实现要素:

4.为了克服现有技术中存在的问题,本技术提供一种太阳能电池组件全自动层压机。

5.本技术提供的一种太阳能电池组件全自动层压机采用如下的技术方案:

6.一种太阳能电池组件全自动层压机,包括进料段、第一工艺段、第二工艺段和出料段;进料段包括传输带、减速电机和安装在传输带前后的光电传感器;第一工艺段内设有上盖、加热腔、加热板和抽真空装置,第二工艺段包含层压机构和清洁装置,第一工艺段和第二工艺段连通且贯穿有耐高温布传动装置;层压机构包括第二工艺段的上腔体以及安装在上腔体内的推压装置和耐高温硅橡胶板,清洁装置包括下腔体以及安装在下腔体内的清洁器,且清洁器位于耐高温传动装置底部,下腔体的底部还连接有污染物回收机构;出料段设有输送辊轴、减速电机和冷却风扇,冷却风扇安装在输送辊轴的底部。

7.通过采用上述技术方案,在常规层压机基础上增加一段工艺段,可对两端温度、真空、压力分别进行控制,特别适用于层压柔性组件,其中第一工艺段对太阳能电池组件进行加热和抽真空,第二工艺段对太阳能电池组件进行层压,其中第二工艺段对真空度的要求比较低,能够有效的提高层压的成品率。进料段上采用橡胶传送带,降低了对组件的磨损,并且传输带通过减速电机传动,且传输带的两端还设有光电传感器,能够平稳、准确将需要进行层压的组件输送到第一工艺段中。第一工艺段中的上盖盖装在加热腔上,形成密闭的腔体,并且通过加热腔中的加热板对腔体内进行加热,抽真空装置安装在加热腔的底部,能

够对加热腔腔体内进行抽真空,从而太阳能电池板组件能够在第一工艺段内进行加热和抽真空。第二工艺段的上腔体内通过推压装置对耐高温硅橡胶板对组件进行层压,下腔体内安装有清洁器,能够对耐高温传动装置表面残留的eva进行刮除,并且通过底部的污物回收机构将刮下来的eva残留进行收集,有效的减少残留的eva对后续层压的太阳能电池板组件质量的影响。出料段通过输送辊轴将层压好的辊轴输出,并且在输送辊轴的底部的冷却风扇对其进行散热。

8.优选的,进料段上的传输带为橡胶传输带,且进料段的末端与第一工艺段的入口连接,第一工艺段的入口处设有密封门。

9.通过采用上述技术方案,进料段上主要用于输送需要进行层压太阳能电池板组件,采用橡胶传输带能够减少对组件的磨损,并且进料段的末端与第一工艺段的入口处连接,且第一工艺段入口处设有的密封门能够起到密封的作用。。

10.优选的,第一工艺段和第二工艺段整体的入口处和出口处设有的密封门通过伸缩杆与其本身之间通过伸缩杆连接,且密封门的顶部通过铰链与第一工艺段或者第二工艺段连接。

11.通过采用上述技术方案,第一工艺段和第二工艺段整体的入口处和出口处设有密封门,能够进行对其内部进行有效密封,偏于其内部进行加热个抽真空,并且密封门通过伸缩杆控制密封门的开合,其中密封门的顶部通过铰链连接,从而使得密封门能够向上开启和闭合,不会影响到进料段和出料段上的传输装置的正常运行。

12.优选的,耐高温布传动装置设置在第一工艺段的上盖和加热腔体之间、第二工艺段的上腔体和下腔体之间,加热板采用双面铣磨加工的中孔板,且加热板上均匀分布有若干穿孔,加热板镶嵌在加热腔的顶部,且加热腔的底部通过连接有抽气总管,抽气总管管口设有真空阀门且与真空泵连接。

13.通过采用上述技术方案,耐高温布传动装置在第一工艺段和第二工艺段内,能够运输需要层压的太阳能电池板组件,加热板上采用双面铣磨加工的中孔板,加热板上均匀分布穿孔,能够便于加热腔底部的抽气总管对第一工艺段和第二工艺段整体进行抽真空,方便气体的通过,并且抽气总管管口与真空泵的连接处设有真空阀门,能够过滤掉腔体内空气中带有的杂质,防止对真空泵造成影响。

14.优选的,真空阀门采用三开口的“l”型阀门,阀门上包括进气口、出气口和滤口,滤口设置在最底部,且过滤网设置在滤口的上端。

15.通过采用上述技术方案,真空阀门在进气口和出气口之间添加了过滤网,能够起到有效的过滤作用,并且过滤网的底部设有的滤口,能够方便将真空阀门内过滤网的更换以及过滤杂质的取出。

16.优选的,层压机构中的推压装置连接上腔体的顶部和耐高温硅橡胶板,且耐高温硅橡胶板的四周设有滑块,上腔体的内侧壁上设有与滑块适配的滑槽。

17.通过采用上述技术方案,层压机构中的上腔体,通过推压装置的作用,推动与其连接的耐高温硅橡胶板进行运动,并且耐高温硅橡胶板的四周设有的滑块与上腔体内壁上的滑槽适配,达到限位的作用,能够确保耐高温硅橡胶板在上腔体内壁上进行稳定的移动,确保层压的质量。

18.优选的,清洁器包括两端的毛刷辊和中间的刮刀,毛刷辊围绕中轴线呈螺旋分布,

污染物回收机构为设置在清洁器底部的收集槽体。

19.通过采用上述技术方案,清洁器中两端的毛刷辊能够将耐高温布传动装置表面残留的eva进行刷除,中间的刮刀能够有效的刮除黏附在其表面不能刷落的eva,毛刷辊围绕中轴线呈螺旋分布,并且设计在刮刀的两侧,能够随着耐高温布传动装置的转动,分别执行毛刷刷除、刮刀刮除以及毛刷再刷除刮刀刮过的杂质的过程。并且污染物回收机构设置在清洁器底部,能够将清洁下来的杂质进行有效的收集。

20.优选的,出料段的输送辊轴采用不锈钢辊轴,且辊轴上覆盖有四氟乙烯圈。

21.通过采用上述技术方案,出料段的输送辊轴的不锈钢辊轴上覆盖有四氟乙烯圈,具有不粘、低摩擦和耐高温等优异性能,能够有效避免镀膜玻璃传输过程中留下痕迹。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.双段式的热压结构,每段的工作时间较原来减少了,并且两端热压的方式,能够大大提高生产效率,并且有效的延长耗损件的使用寿命;

24.2.在第一工艺段和第二工艺段的前后添加了进料段和出料段,能够实现自动流水线的对接,大大降低人工成本;

25.3.在常规层压机基础上增加一段工艺段,可对两端温度、真空、压力分别进行控制,特别适用于层压柔性组件,其中第一工艺段对太阳能电池组件进行加热和抽真空,第二工艺段对太阳能电池组件进行层压,其中第二工艺段对真空度的要求比较低,能够有效的提高层压的成品率。

附图说明

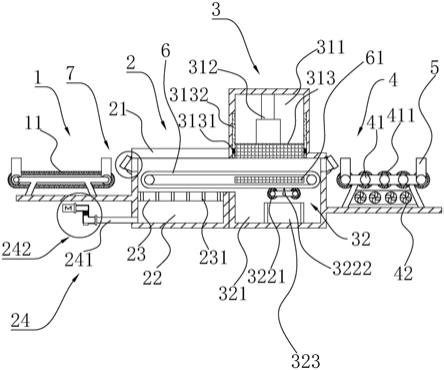

26.图1是一种太阳能电池组件全自动层压机整体结构示意图;

27.图2是一种太阳能电池组件全自动层压机中抽真空装置结构示意图;

28.图3是一种太阳能电池组件全自动层压机中密封门结构示意图。

29.附图标记说明:1、进料段;11、传输带;2、第一工艺段;21、上盖;22、加热腔;23、加热板;231、穿孔;24、抽真空装置;241、抽气总管;242、真空阀门;2421、进气口;2422、出气口;2423、滤口;2424、过滤网;243、真空泵;3、第二工艺段;31、层压机构;311、上腔体;312、推压装置;313、耐高温硅橡胶板;3131、滑块;3132、滑槽;32、清洁装置;321、下腔体;322、清洁器;3221、毛刷辊;3222、刮刀;323、污染物回收机构;4、出料段;41、输送辊轴;411、四氟乙烯圈;42、冷却风扇;5、光电传感器;6、耐高温布传动装置;61、压板;7、密封门;71、伸缩杆;72、铰链。

具体实施方式

30.以下结合附图1-3对本技术作进一步详细说明。

31.本技术实施例公开一种太阳能电池组件全自动层压机。

32.参照图1、图2及图3,一种太阳能电池组件全自动层压机,包括进料段1、第一工艺段2、第二工艺段3和出料段4;进料段1包括传输带11、减速电机和安装在传输带11前后的光电传感器5;第一工艺段2内设有上盖21、加热腔22、加热板23和抽真空装置24,第二工艺段3包含层压机构31和清洁装置32,第一工艺段2和第二工艺段3连通且贯穿有耐高温布传动装置6;层压机构31包括第二工艺段3的上腔体311以及安装在上腔体311内的推压装置312和

耐高温硅橡胶板313,清洁装置32包括下腔体321以及安装在下腔体321内的清洁器322,且清洁器322位于耐高温传动装置底部,下腔体321的底部还连接有污染物回收机构323;出料段4设有输送辊轴41、减速电机和冷却风扇42,冷却风扇42安装在输送辊轴41的底部。在常规层压机基础上增加一段工艺段,可对两端温度、真空、压力分别进行控制,特别适用于层压柔性组件,其中第一工艺段2对太阳能电池组件进行加热和抽真空,第二工艺段3对太阳能电池组件进行层压,其中第二工艺段3对真空度的要求比较低,能够有效的提高层压的成品率。进料段1上采用橡胶传送带,降低了对组件的磨损,并且传输带11通过减速电机传动,且传输带11的两端还设有光电传感器5,能够平稳、准确将需要进行层压的组件输送到第一工艺段2中。第一工艺段2中的上盖21盖装在加热腔22上,形成密闭的腔体,并且通过加热腔22中的加热板23对腔体内进行加热,抽真空装置24安装在加热腔22的底部,能够对加热腔22腔体内进行抽真空,从而太阳能电池板组件能够在第一工艺段2内进行加热和抽真空。第二工艺段3的上腔体311内通过推压装置312对耐高温硅橡胶板313对组件进行层压,下腔体321内安装有清洁器322,能够对耐高温传动装置表面残留的eva进行刮除,并且通过底部的污物回收机构将刮下来的eva残留进行收集,有效的减少残留的eva对后续层压的太阳能电池板组件质量的影响。出料段4通过输送辊轴41将层压好的辊轴输出,并且在输送辊轴41的底部的冷却风扇42对其进行散热。

33.参照图1及图3,进料段1上的传输带11为橡胶传输带11,且进料段1的末端与第一工艺段2的入口连接,第一工艺段2的入口处设有密封门7。进料段1上主要用于输送需要进行层压太阳能电池板组件,采用橡胶传输带11能够减少对组件的磨损,并且进料段1的末端与第一工艺段2的入口处连接,且第一工艺段2入口处设有的密封门7能够起到密封的作用。。

34.参照图1、图2及图3,第一工艺段2和第二工艺段3整体的入口处和出口处设有的密封门7通过伸缩杆71与其本身之间通过伸缩杆71连接,且密封门7的顶部通过铰链72与第一工艺段2或者第二工艺段3连接。第一工艺段2和第二工艺段3整体的入口处和出口处设有密封门7,能够进行对其内部进行有效密封,偏于其内部进行加热个抽真空,并且密封门7通过伸缩杆71控制密封门7的开合,其中密封门7的顶部通过铰链72连接,从而使得密封门7能够向上开启和闭合,不会影响到进料段1和出料段4上的传输装置的正常运行。

35.参照图1,耐高温布传动装置6设置在第一工艺段2的上盖21和加热腔22体之间、第二工艺段3的上腔体311和下腔体321之间,加热板23采用双面铣磨加工的中孔板,且加热板23上均匀分布有若干穿孔231,加热板23镶嵌在加热腔22的顶部,且加热腔22的底部通过连接有抽气总管241,抽气总管241管口设有真空阀门242且与真空泵243连接。耐高温布传动装置6在第一工艺段2和第二工艺段3内,能够运输需要层压的太阳能电池板组件,加热板23上采用双面铣磨加工的中孔板,加热板23上均匀分布穿孔231,能够便于加热腔22底部的抽气总管241对第一工艺段2和第二工艺段3整体进行抽真空,方便气体的通过,并且抽气总管241管口与真空泵243的连接处设有真空阀门242,能够过滤掉腔体内空气中带有的杂质,防止对真空泵243造成影响。

36.参照图1及图2,真空阀门242采用三开口的“l”型阀门,阀门上包括进气口2421、出气口2422和滤口2423,滤口2423设置在最底部,且过滤网2424设置在滤口2423的上端。真空阀门242在进气口2421和出气口2422之间添加了过滤网2424,能够起到有效的过滤作用,并

且过滤网2424的底部设有的滤口2423,能够方便将真空阀门242内过滤网2424的更换以及过滤杂质的取出。

37.参照图1,层压机构31中的推压装置312连接上腔体311的顶部和耐高温硅橡胶板313,且耐高温硅橡胶板313的四周设有滑块3131,上腔体311的内侧壁上设有与滑块3131适配的滑槽3132。层压机构31中的上腔体311,通过推压装置312的作用,推动与其连接的耐高温硅橡胶板313进行运动,并且耐高温硅橡胶板313的四周设有的滑块3131与上腔体311内壁上的滑槽3132适配,达到限位的作用,能够确保耐高温硅橡胶板313在上腔体311内壁上进行稳定的移动,确保层压的质量。

38.参照图1,清洁器322包括两端的毛刷辊3221和中间的刮刀3222,毛刷辊3221围绕中轴线呈螺旋分布,污染物回收机构323为设置在清洁器322底部的收集槽体。清洁器322中两端的毛刷辊3221能够将耐高温布传动装置6表面残留的eva进行刷除,中间的刮刀3222能够有效的刮除黏附在其表面不能刷落的eva,毛刷辊3221围绕中轴线呈螺旋分布,并且设计在刮刀3222的两侧,能够随着耐高温布传动装置6的转动,分别执行毛刷刷除、刮刀3222刮除以及毛刷再刷除刮刀3222刮过的杂质的过程。并且污染物回收机构323设置在清洁器322底部,能够将清洁下来的杂质进行有效的收集。

39.参照图1,出料段4的输送辊轴41采用不锈钢辊轴,且辊轴上覆盖有四氟乙烯圈411。出料段4的输送辊轴41的不锈钢辊轴上覆盖有四氟乙烯圈411,具有不粘、低摩擦和耐高温等优异性能,能够有效避免镀膜玻璃传输过程中留下痕迹。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1