显示屏的基板和OLED显示屏的制作方法

显示屏的基板和oled显示屏

技术领域

1.本公开涉及显示技术领域,尤其涉及一种显示屏的基板和oled显示屏。

背景技术:

2.以amoled(active-matrix organic light-emitting diode,主动矩阵有机发光二极体)显示屏为例。amoled凭借着其对比度高、色彩效果好、功耗低、响应速度快等优点而不断渗透进显示市场,其需求日益旺盛。然而,amoled显示屏在使用过程中会出现残像、局部色偏等现象。例如:在部分场景下会产生局部发绿的问题,影响使用体验。

技术实现要素:

3.本公开提供一种显示屏的基板和oled显示屏。

4.根据本公开实施例的第一方面,提供一种显示屏的基板,所述基板包括至少一个第一基板单元;所述第一基板单元包括:

5.基底层;

6.阻隔层,具有绝缘性,覆盖所述基底层的至少一个表面;

7.电荷消散层,所述电荷消散层位于所述阻隔层和所述基底层之间;其中,所述电荷消散层的导电系数,比所述基底层的导电系数高。

8.在一些实施例中,所述基板还包括至少一个第二基板单元;

9.所述第二基板单元包括:

10.基底层;

11.阻隔层,具有绝缘性,覆盖所述基底层的至少一个表面。

12.在一些实施例中,所述阻隔层覆盖在所述基底层中靠近像素驱动电路的一面。

13.在一些实施例中,所述基板包括至少两个堆叠的基板单元;

14.相邻堆叠的两个基板单元中,其中一个基板单元未覆盖阻隔层的表面堆叠在另一个基板单元的阻隔层上;其中,基板单元包括所述第一基板单元和所述第二基板单元。

15.在一些实施例中,所述基板还包括用于辅助电荷扩散的功能层;

16.所述功能层设置在至少一组相邻堆叠的两个基板单元之间。

17.在一些实施例中,所述功能层包括未掺杂半导体层。

18.在一些实施例中,所述基板中最靠近所述像素驱动电路的基板单元为第一基板单元。

19.在一些实施例中,电荷消散层的厚度为0.5~80nm。

20.在一些实施例中,所述电荷消散层包括:掺杂半导体层。

21.在一些实施例中,所述掺杂半导体层包括:掺杂磷烷的非晶硅层,和/或,掺杂硼烷的非晶硅层。

22.在一些实施例中,所述基底层包括聚酰亚胺膜,和/或,所述阻隔层包括氧化硅层。

23.根据本公开实施例的第二方面,提供一种oled显示屏,所述显示屏包括:

24.第一方面实施例所述的基板;

25.像素驱动电路层,位于所述基板中第一基板单元的阻隔层上;

26.发光器件层,位于所述像素驱动电路层上。

27.本公开的实施例提供的技术方案可以包括以下有益效果:

28.由上述实施例可知,本公开实施例通过在基底层和阻隔层之间引入电荷消散层,利用电荷消散层将位于基底层和阻隔层之间的电荷导出释放,减少电荷在基底层和阻隔层之间聚集,进而减少了因为基底层电荷导致的位于基板上的薄膜晶体管电性漂移产生的残像问题,缓解了显示屏出现的局部色偏问题,提高了显示效果。

29.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

附图说明

30.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并与说明书一起用于解释本公开的原理。

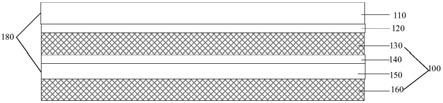

31.图1是根据一示例性实施例示出的基板的结构示意图之一;

32.图2是根据一示例性实施例示出的基板的结构示意图之二;

33.图3是根据一示例性实施例示出的oled显示屏的部分结构示意图。

具体实施方式

34.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本公开相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本公开的一些方面相一致的装置的例子。

35.本公开第一方面实施例提供了一种显示屏的基板,所述基板包括至少一个第一基板单元;所述第一基板单元包括:

36.基底层100;

37.阻隔层180,具有绝缘性,覆盖所述基底层100的至少一个表面;

38.电荷消散层120,所述电荷消散层120位于所述阻隔层180和所述基底层100之间,其中,所述电荷消散层120的导电系数,比所述基底层100的导电系数高。

39.基底层100在电场下会因材料极化而产生电荷,这些电荷聚集在基底层100和阻隔层180之间无法消散时,会导致基板上方的薄膜晶体管(tft,thin film transistor)的阈值电压漂移,进而导致显示屏出现残像或局部色偏等问题。

40.至少一个第一基板单元堆叠分布。例如:至少一个第一基板单元堆叠时,第一基板单元未覆盖阻隔层的表面堆叠在另一第一基板单元的阻隔层上。

41.本公开实施例中,通过在基底层100和阻隔层180之间引入电荷消散层120,利用电荷消散层120将位于基底层100和阻隔层180之间的电荷导出释放,减少电荷在基底层100和阻隔层180之间聚集,进而减少了因为基底层100电荷导致的位于基板上的薄膜晶体管电性漂移产生的残像问题,缓解了显示屏出现的局部色偏问题,提高了显示效果。

42.非限制地,电荷消散层,可以与显示屏的接地点连接,以进一步将基底层上的电荷

导出,进一步改善显示屏的局部色偏问题。

43.非限制地,基底层100可以是柔性基底层,也可以是非柔性基底层。对于柔性基底层而言,基底层100一般选用透明、柔性的有机高分子材料。

44.在其他一些实施例中,所述基底层100包括聚酰亚胺膜。聚酰亚胺(polyimide,pi)具有较好的耐温性和成膜特性,是柔性的基底层100的合适材料。但基底层100的材料并不限于此。

45.在实际应用中,可以在硬质底板上涂布聚酰胺酸液体,通过高温真空工艺、高温固化工艺将聚酰胺酸亚胺化反应,并将其中的溶剂挥发后,形成聚酰亚胺基底层100。

46.阻隔层180用于阻隔水汽或氧气渗入基底层100内,对显示屏具有保护作用。

47.在实际应用中,可以通过气相沉积(pecvd)方式在基底层100上形成阻隔层180。

48.在其他一些实施例中,所述阻隔层180包括氧化硅层。但不限于此。例如,阻隔层180还可以包括氮化硅、氧化铝或碳化硅等无机化合物膜等。

49.在其他一些实施例中,所述基板还包括至少一个第二基板单元;

50.所述第二基板单元包括:

51.基底层;

52.阻隔层,具有绝缘性,覆盖所述基底层的至少一个表面。

53.在实际应用中,第二基板单元与第一基板单元堆叠分布。设置第二基板单元可以进一步增加基板对显示屏内的像素驱动电路,或与显示屏电连接的电路板等器件的保护作用。

54.对于层结构的基板而言,基板可以由多个第一基板单元堆叠而成,或者,基板由第一基板单元与第二基板单元堆叠而成。

55.在其他一些实施例中,所述阻隔层覆盖在所述基底层中靠近像素驱动电路的一面。

56.阻隔层位于基底层靠近像素驱动电路的一面,能够进一步限制水或氧穿过基底层对像素驱动电路造成影响,保证显示效果。

57.在其他一些实施例中,所述基板包括至少两个堆叠的基板单元;

58.相邻堆叠的两个基板单元中,其中一个基板单元未覆盖阻隔层的表面堆叠在另一个基板单元的阻隔层上;其中,基板单元包括所述第一基板单元和所述第二基板单元。

59.相邻堆叠的两个基板单元包括但不限于以下几种堆叠方式:

60.所述基板包括第一基板单元的堆叠时,第一基板单元未覆盖阻隔层的表面堆叠在另一第一基板单元的阻隔层上;和/或,

61.所述基板包括第二基板单元的堆叠时,第二基板单元未覆盖阻隔层的表面堆叠在另一第二基板单元的阻隔层上;和/或,

62.所述基板包括第一基板单元和第二基板单元的堆叠时,第一基板单元未覆盖阻隔层的表面堆叠在第二基板单元的阻隔层上,或者,第二基板单元未覆盖阻隔层的表面堆叠在第一基板单元的阻隔层上。

63.在其他一些实施例中,所述基板还包括用于辅助电荷扩散的功能层140;

64.所述功能层设140置在至少一组相邻堆叠的两个基板单元之间。

65.例如:功能层140设置在第一基板单元和第二基板单元之间,和/或,功能层140设

置在相邻两个第一基板单元之间,和/或,功能层140设置在相邻的两个第二基板单元之间。

66.非限制地,功能层140的导电系数小于电荷消散层120的导电系数,但大于基底层100的导电系数。

67.功能层140可以进一步消散聚集的电荷,进一步改善电荷聚集问题,有利于进一步减少显示残像或局部色偏等问题,提高显示效果。

68.当功能层140还能够提高对相邻堆叠的两个基板单元之间的粘接强度。

69.在一些实施例中,所述功能层140包括未掺杂半导体层。

70.例如,未掺杂半导体层可以是非晶硅层。但并不限于此。

71.在其他一些实施例中,所述基板中最靠近所述像素驱动电路的基板单元为第一基板单元。

72.一般地,越靠近像素驱动电路的基板单元,电荷聚集对像素驱动电路的影响越严重。将基板中最靠近像素驱动电路的基板单元设置为第一基板单元,可以保证距离像素驱动电路最近的基板单元中包括电荷消散层,有利于提高电荷消散的效果。

73.在其他一些实施例中,电荷消散层120的厚度为0.5~80nm。

74.例如:电荷消散层120的厚度可以是0.5nm、0.8nm、1nm、3nm、5nm、8nm、10nm、20nm、30nm、50nm或80nm中的任意一值或任意两值之间。

75.在其他一些实施例中,所述电荷消散层120包括:掺杂半导体层。

76.掺杂在半导体层中的杂质在高温下能够被活化进而提高半导体的导电系数(或导电率),从而可以将基底层100表面的电荷快速消散,减少电荷在基底层100表面聚集。

77.掺杂半导体层无需进行图案化,减少了图案化工艺,方便制作,也有利于减少因图案化工艺产生的高成本问题。

78.在其他一些实施例中,所述掺杂半导体层包括:掺杂磷烷的半导体层,和/或,掺杂硼烷的半导体层。但不限于此。

79.以掺杂磷烷为例,半导体因掺杂磷,在高温下磷被活化后提高了半导体的导电系数,可以将基底层100的表面电荷快速消散,减少了因为基底层100表面电荷导致的tft的电性漂移产生的残像问题。

80.在其他一些实施例中,所述掺杂半导体层包括:掺杂磷烷的非晶硅层,和/或,掺杂硼烷的非晶硅层。但不限于此。

81.在一具体示例中,如图1所示,基板包括堆叠分布的一个第一基板单元、一个功能层140和一个第二基板单元,其中,功能层140位于第一基板单元和第二基板单元之间。按照图1中从下向上的顺序,第二基板单元包括堆叠分布的第二基底层160和第二阻隔层150,第一基板单元包括依次堆叠分布的第一基底层130、电荷消散层120和第一阻隔层110。基板的制作过程大致包括:

82.步骤s110、在玻璃基板上涂布聚酰胺酸液体,并通过高温真空工艺、高温固化工艺将溶剂挥发,聚酰胺酸亚胺化反应形成聚酰亚胺膜(即第二基底层160),最终聚酰亚胺膜厚度为6至10μm;

83.步骤s120、所述的聚酰亚胺薄膜上采用增强化学的气相沉积(pecvd)形成一层氧化硅膜(即第二阻隔层150),厚度为300至800nm,及一层非晶硅膜(即功能层140),厚度为0.5至5nm;

84.步骤s130、重复步骤s110,形成第二层聚酰亚胺膜(即第一基底层130),厚度为6至10μm;

85.步骤s140、在步骤s130形成的聚酰亚胺膜表面形成一层薄的掺杂磷烷的非晶硅层(即电荷消散层120),该非晶硅层的厚度为0.5至5nm;

86.步骤s150、在步骤s140所述的非晶硅层之上采用增强化学的气相沉积(pecvd)形成一层氧化硅膜(即第一阻隔层110),厚度为300至800nm。

87.在另一具体示例中,如图2所示,基板包括堆叠分布的一个第一基板单元、一个功能层140和一个第二基板单元,其中,功能层140位于第一基板单元和第二基板单元之间。按照图2中从下向上的顺序,第二基板单元包括从下向上依次堆叠分布的第二基底层160和第二阻隔层150,第一基板单元包括从下向上依次堆叠的第一基底层130、第三阻隔层170、电荷消散层120和第一阻隔层110。基板的制作过程大致包括:

88.步骤s210、在玻璃基板上涂布聚酰胺酸液体,并通过高温真空工艺、高温固化工艺将溶剂挥发,聚酰胺酸亚胺化反应形成聚酰亚胺膜(即第二基底层160),最终聚酰亚胺膜厚度为6至10μm;

89.步骤s220、在步骤s210所述的聚酰亚胺膜上采用增强化学的气相沉积(pecvd)形成一层氧化硅膜(即第二阻隔层150),厚度为300至800nm,及一层非晶硅膜(即功能层140),厚度为0.5至5nm;

90.步骤s230、重复步骤s210,形成第二层聚酰亚胺膜(即第一基底层130),厚度为6至10μm;

91.步骤s240、在步骤s230形成的聚酰亚胺膜表面形成一层氧化硅膜(即第三阻隔层170),该非晶硅膜的厚度为100至200nm;

92.步骤s250、在步骤s240所述的氧化硅膜之上采用增强化学的气相沉积(pecvd)形成一层掺杂磷烷的非晶硅膜(即电荷消散层120),厚度为30至80nm;

93.步骤s260、在步骤s250所述的非晶硅膜之上采用增强化学的气相沉积(pecvd)形成一层氧化硅膜(即第一阻隔层110),厚度为200至700nm。

94.本公开实施例中,电荷消散层120无需对非晶硅层进行图案化,有利于节省成本。相对于未掺杂的非晶硅层而言,掺杂的非晶硅层导电系数更高,可以进减少因为电荷在非晶硅层中聚集,进一步改善显示屏局部色偏问题。

95.本公开第二方面实施例提供了一种oled显示屏,所述显示屏包括:

96.第一方面实施例所述的基板;

97.像素驱动电路层,位于所述基板中第一基板单元的的阻隔层上;

98.发光器件层,位于所述像素驱动电路层上。

99.如果基板为图1和图2所示的基板,则在第一阻隔层110上形成驱动电路层,然后在驱动电路层上形成发光器件层。

100.像素驱动电路层包括像素驱动电路。

101.在一些实施例中,像素驱动电路层包括缓冲层210,所述缓冲层210覆盖基板中第一基板单元的阻隔层。

102.在一些实施例中,像素驱动电路层包括沟道层220,所述沟道层220堆叠在所述缓冲层210上。

103.在一些实施例中,像素驱动电路层包括栅绝缘层230,所述栅绝缘层230覆盖所述沟道层210。

104.在一些实施例中,像素驱动电路层包括栅极层240,所述栅极层240堆叠在所述栅绝缘层230上。

105.在一些实施例中,像素驱动电路层包括层间绝缘层250,所述层间绝缘层250覆盖所述栅极层240。

106.在一些实施例中,像素驱动电路层包括漏源层260、连接插塞和阳极层280;

107.所述漏源层260包括位于所述层间绝缘层250上的漏层261和源层262,所述漏层261和所述源层262间隔分布;

108.所述连接插塞包括分别连接所述漏层261和所述沟道层220的第一类连接插塞263,及分别连接所述源层262和所述沟道层220的第二类连接插塞264;

109.所述阳极层280与所述漏层261连接,或,所述阳极层280与所述源层262连接。

110.在一些实施例中,像素驱动电路层包括平坦化层270,所述平坦化层270覆盖所述漏源层260,所述阳极层280堆叠在所述平坦化层270上。

111.在一些实施例中,像素驱动电路层包括像素定义层290,所述像素定义层290堆叠在所述阳极层280上。

112.非限制地,像素驱动电路层包括阵列分布的ltps(低温多晶硅,low temperature poly-silicon)tft,这些阵列分布的tft共同形成像素驱动电路。

113.在一具体示例中,基板为图2所示的基板。oled显示屏为柔性amoled显示屏。柔性amoled显示屏的制作过程大致包括阵列器件(包括tft阵列)制备、oled器件制备和模组制备,其中,第一方面实施例中基板属于阵列器件制备过程的一部分。

114.如图3所示,amoled显示屏的制作过程大致包括:制备图2所示的基板后,在第一阻隔层110上依次制阵列器件所需的缓冲层210、沟道层220(具体可以是多晶硅层)、栅绝缘层230、栅级层240,层间绝缘层250,源漏层260,平坦化层270,阳极层280及像素定义层290,形成amoled所需的像素驱动电路层,并蒸镀oled(organiclight-emitting diode)层,形成所需的发光器件层,之后通过模组工艺进行各功能层贴合工艺,形成amoled显示屏。

115.本公开所提供的几个产品实施例中所揭露的特征,在不冲突的情况下可以任意组合,得到新的产品实施例。

116.本领域技术人员在考虑说明书及实践这里公开的发明后,将容易想到本公开的其它实施方案。本公开旨在涵盖本公开的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本公开的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本公开的真正范围和精神由下面的权利要求指出。

117.应当理解的是,本公开并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本公开的范围仅由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1