一种防水、抗拉、耐弯折的翻车机用特种电缆的制作方法

1.本实用新型涉及一种防水、抗拉、耐弯折的翻车机用特种电缆,适用于额定电压0.6/1kv的电力电缆,属于电缆技术领域。

背景技术:

2.现有技术中,翻车机的工作环境多数是有较为严重的油污、粉尘和日照等,这对翻车机用电缆提出了要具有耐油、防紫外线、耐弱酸碱、耐腐蚀、防水等性能要求。同时,翻车机所用电缆的工况要求其具有抗拉、耐磨、耐扭转和耐弯曲等性能。而同时具有抗拉和防水性能,对于翻车机电缆来说,是不易达到的要求。尤其是现有国家标准以及行业标准中尚无翻车机电缆的防水、抗拉内容,使该类电缆对设计存在较大难度。

技术实现要素:

3.为解决上述技术问题而采用的技术方案如下:

4.一种防水、抗拉、耐弯折的翻车机用特种电缆,本结构电缆适用的外径范围是10.2~35.1mm;本电缆的结构为:

5.由导体外包裹绝缘层构成线芯;

6.多根线芯和填充料绞合后外包内绕包层,绞合节径比是16~20倍;

7.内绕包层外依次包裹第一内护套、尼龙护套、第二内护套、金属丝铠装层、外绕包层和外护套;

8.导体是由裸铜单丝绞合构成,绞合节径比是14~18倍;导体的截面积是0.5~ 6mm2;

9.绝缘层是由xlpe绝缘料构成;绝缘层的标称厚度是0.5~0.7mm,最薄点厚度≥标称值的90%-0.1mm;

10.线芯是2~41根;填充料是非吸湿性填充材料;

11.第一内护套是由pvc材料构成,第一内护套的厚度是1.0~1.2mm;

12.尼龙护套是由尼龙材料构成,尼龙护套的厚度是0.6~0.8mm;

13.第二内护套是由pvc材料构成,第二内护套的厚度是1.0~1.4mm;

14.金属丝铠装层是由金属丝包装第二内护套外构成;

15.外护套是由防紫外线阻燃pvc材料构成,外护套的标称厚度是1.5~2.4mm,最薄点厚度≥标称值的85%-0.1mm。

16.多根线芯和填充料的特定绞合节径比,在满足抗拉能力的同时,使电缆较为柔软,提高电缆的弯折性能。

17.在线芯中,特定的绝缘料以及特定的厚度,用来确保特定截面积导体的绝缘效果。在现有的几类绝缘料中,xlpe的电气性能与pe材料相当,同时xlpe长期工作温度高于pe、机械性能优于pe,耐老化性更好。在翻车机使用场景中,该材料的优秀的机械性能较为适用。

18.第一内护套、尼龙护套以及第二内护套结构的三层护套结构中,采用pvc+ 尼龙+

pvc结构,主要是提高折弯性能的要求。成型后的pvc材料机械性能较好,可以较好的保护线芯,但是较厚的pvc材料不利于电缆的弯折性能。而尼龙自身具有润滑特性,在两层pvc之间夹一层尼龙护套,使三层护套在弯折时候能有一定的位移,可以提高电缆的弯折性能。

19.这里,在工程实现时候,还要考量厚度。在pvc总厚度一定的前提下,在内 pvc较厚的话,则对弯折性能的限制更多。而在外pvc较厚时候,这种限制就小很多。但是,在内pvc厚度不能太薄,在内pvc还要对绝缘线芯等结构进行保护。

20.进一步的,导体中的裸铜单丝的直径范围是0.32~1.04mm;导体的直径范围 0.9~3.1mm;裸铜单丝的绞合方向为左向。

21.优选的,非吸湿性填充材料是聚丙烯网状撕裂薄膜。在成缆过程中紧密填充于缆芯中间,起到提高电缆圆整度和加强防水性能的作用。

22.具体来说,对于7根线芯,导体的截面积是2.5mm2,采用如下优选方案:

23.内绕包层是由聚酯带重叠绕包构成;聚酯带的标称厚度是0.04mm,绕包重叠宽度不小于5mm。

24.金属丝铠装层的金属丝是镀锌钢丝;镀锌钢丝的标称直径是1.6mm。

25.外绕包层是由无纺布重叠绕包构成;无纺布的标称厚度为0.2mm,绕包重叠宽度不小于5mm。

26.第一内护套的厚度是1.0mm,第二内护套的厚度是1.2mm,外护套的厚度是 1.7mm。

27.本结构电缆针对运行环境下满足防水、抗拉、抗紫外等要求,提高电缆填充结构、护套结构的防水性能、并增加钢丝铠装结构。

28.采用上述技术方案后,本实用新型具有以下有益效果:

29.(1)多根缆线成圆形排列绞合成缆符合国家标准,增加电缆圆整度。并且可以减少电缆的多层成缆的工序,使加工的工序简单化、易操作化,能够提高生产效率。

30.(2)绝缘层有效提高了电缆的耐温等级、物理机械性能,使电缆在使用过程中具有更高的机械安全性。

31.(4)尼龙护套在起到防水作用的同时,具有良好的耐冲击性、耐疲劳稳定性、不开裂,以及良好的耐磨性和自身润滑性。尼龙护套自身阴烯性能好,在高温下只烧焦分解,不着火。

32.(5)镀锌钢丝铠装为电缆的机械保护层,可增加电缆的机械强度,提高防侵蚀能力,有极好的抗拉性能。

33.(6)pvc材质的外护套材料耐化学腐蚀,耐老化,并具有良好的防紫外线、耐-40℃低温和阻燃性能。

34.本实用新型电缆在新设计电缆形状结构的基础上,同时加入了阻水结构以达到提高防水、抗拉性能的效果,并且能适用翻车机等使用。同时,在满足电缆功能/性能的前提下,电缆结构中尽可能少地引入不同类型材料,降低了研发风险,减少了生产难度。

附图说明

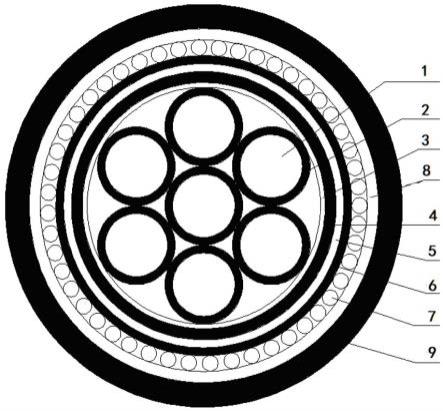

35.图1为本实用新型的结构示意图;

36.图中:导体1、绝缘层2、内绕包层3、第一内护套4、尼龙护套5、第二内护套6、金属丝铠装层7、外绕包层8、外护套9。

具体实施方式

37.下面结合附图与具体实施方式对本案进一步说明如下:

38.如图1所示,一种防水、抗拉、耐弯折的翻车机用特种电缆,电缆的外径范围是10.2~35.1mm;结构为:

39.由导体1外包裹绝缘层2构成线芯;

40.多根线芯和填充料绞合后外包内绕包层3,绞合节径比是16~20倍;

41.内绕包层3外依次包裹第一内护套4、尼龙护套5、第二内护套6、金属丝铠装层7、外绕包层8和外护套9;

42.导体1是由裸铜单丝绞合构成,绞合节径比是14~18倍;导体1的截面积是 0.5~6mm2;

43.绝缘层2是由xlpe绝缘料构成;绝缘层2的标称厚度是0.5~0.7mm,最薄点厚度≥标称值的90%-0.1mm;

44.线芯是2~41根;填充料是非吸湿性填充材料;

45.第一内护套4是由pvc材料构成,第一内护套4的厚度是1.0~1.2mm;

46.尼龙护套5是由尼龙材料构成,尼龙护套5的厚度是0.6~0.8mm;

47.第二内护套6是由pvc材料构成,第二内护套6的厚度是1.0~1.4mm;

48.金属丝铠装层7是由金属丝包装第二内护套6外构成;

49.外护套9是由防紫外线阻燃pvc材料构成,外护套9的标称厚度是1.5~2.4mm,最薄点厚度≥标称值的85%-0.1mm。

50.导体1中的裸铜单丝的直径范围是0.32~1.04mm;导体1的直径范围0.9~ 3.1mm;裸铜单丝的绞合方向为左向。

51.非吸湿性填充材料是聚丙烯网状撕裂薄膜。

52.本例中,线芯是7根,导体1的截面积是2.5mm2;则:

53.内绕包层3是由聚酯带重叠绕包构成;聚酯带的标称厚度是0.04mm,绕包重叠宽度不小于5mm。

54.金属丝铠装层7的金属丝是镀锌钢丝;镀锌钢丝的标称直径是1.6mm。

55.外绕包层8是由无纺布重叠绕包构成;无纺布的标称厚度为0.2mm,绕包重叠宽度不小于5mm。

56.本例中,第一内护套4和第二内护套6采用的pvc材料是h-90pvc,第一内护套 4的厚度是1.0mm,第二内护套6的厚度是1.2mm,外护套9的防紫外线阻燃pvc材料是hz-90pvc,外护套9的厚度是1.7mm。

57.本例电缆的制作过程为:在导体1外挤包xlpe材料制得绝缘层2。线芯成缆采用非吸湿性填充材料填充,填充密实、圆整,填充后绕包一层聚酯带制得内绕包层3,之后挤包一层pvc材料得到第一内护套4,再分别挤包一层尼龙材料制得尼龙护套5、挤包一层pvc材料制得第二内护套6。第二内护套6外采用镀锌钢丝铠装制得金属丝铠装层7,在金属丝铠装层7外绕包一层无纺布制得外绕包层8,最后挤包一层防紫外线阻燃pvc材料得到外护套9。

58.本例的电缆检测如下:

59.防鼠试验:试验方法按照jb/t 10696.10-2011,试验结果为防护率达到≥ 0.9,满足标准要求。

60.防蚁试验:试验方法按照jb/t 10696.9-2011,试验结果为蛀蚀等级≤2级,满足标准要求。

61.耐磨试验:试验方法按照gb/t 12528-2008中附录a的耐磨实验方法,试验结果为往返195次,满足标准要求。

62.抗拉试验:试验方法按照gb/t 228.1-2010,试验结果为单丝抗拉强度是 1980mpa,满足标准要求。

63.防紫外线试验:试验方法按照gb/t 14049-2008中附录c的人工气候老化试验方法(氙灯法),试样经42天老化后,护套抗张强度和断裂伸长率变化率都是-9%,试样经21天老化后与经42天老化后的对比,护套抗张强度和断裂伸长率变化率都是-5%,满足标准要求。

64.耐低温试验:试验方法按照gb/t 2951.14-2008,试验条件是4h/-40℃,试验结果为断裂伸长率是290%,满足标准要求。

65.热老化试验:试验方法按照gb/t 2951.12-2008,试验条件是7

×

24h/100℃,试验结果为断裂伸长率是290%,断裂伸长率变化率是-20%;抗张强度是15n/mm2,抗张强度变化率是-15%,满足标准要求。

66.防水试验:电缆在水中浸泡72h,两端头露出,取出后绝缘表面无水渍。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1