一种扣式电池的制作方法

1.本实用新型涉及锂电池技术领域,尤其涉及一种扣式电池。

背景技术:

2.随着智能穿戴产品的应用越来越广泛,人们对于小体积的锂离子扣式二次可充电电池(简称扣式锂离子电池)的需求也越来越广。扣式锂离子电池越来越多的应用于智能穿戴产品,比如用于无线蓝牙耳机等,随着扣式锂离子电池的应用越来越广,比如耳机等,对电池的要求也越来越高。现有的扣式电池中顶盖和壳体的安装需要满足绝缘和密封,现有的扣式电池密封性较差。

技术实现要素:

3.本实用新型的目的在于针对现有的扣式电池的绝缘密封结构绝缘性和密封性差的问题,提供一种扣式电池。

4.本实用新型提供了一种扣式电池,包括壳体、顶盖组件和极芯,所述壳体为一端开口的半封闭结构;所述顶盖组件封闭所述壳体的开口,以在所述顶盖组件和所述壳体之间形成有用于容置所述极芯的腔体,所述顶盖组件包括第一极板、第二极板和绝缘密封件,所述第二极板的外周与所述壳体的开口边缘连接,所述第二极板上设置有通孔;所述第一极板通过所述绝缘密封件安装于所述通孔内;所述绝缘密封件包括第一密封片、第二密封片和连接件,所述连接件设置在所述第一密封片和所述第二密封片之间,且连接所述第一密封片和所述第二密封片;所述连接件内侧、所述第一密封片和所述第二密封片之间围设有第一凹槽,所述第一极板外缘容置于所述第一凹槽内;所述连接件外侧、所述第一密封片和所述第二密封片之间围设有第二凹槽,所述第二极板内缘容置于所述第二凹槽内;所述极芯分别电导通所述第一极板和所述第二极板,和/或所述极芯分别电导通所述第一极板和所述壳体。

5.可选地,所述顶盖组件还包括防水膜,所述防水膜设置在所述第一密封片远离所述腔体的一面。

6.可选地,所述第一极板背离所述腔体的一面和所述第二极板背离所述腔体的一面分别与所述第一密封片的一侧表面密封连接;所述第一极板朝向所述腔体的一面和所述第二极板朝向所述腔体的一面分别与所述第二密封片的一侧表面密封连接。

7.可选地,所述通孔为圆孔,所述第一密封片和所述第二密封片均为环形片;所述防水膜为环形,所述防水膜和所述第一密封片的中心线重合,所述防水膜的内径大于所述第一密封片的内径,所述防水膜的外径小于所述第一密封片的外径。

8.可选地,所述连接件为环形件,所述防水膜在所述连接件方向的投影覆盖并延伸出所述连接件,且所述防水膜的内缘延伸出所述连接件内缘的距离大于或等于1mm,所述防水膜的外缘延伸出所述连接件的外缘的距离大于或等于1mm,所述弧形孔为c形孔。

9.可选地,所述通孔为弧形孔,所述第一极板为与所述弧形孔相匹配的弧形钢片;所

述第一密封片和所述第二密封片为圆形片,所述第一密封片上设置有露出所述第一极板的第一避让孔;所述第二密封片上设置有露出所述第一极板的第二避让孔,所述第一极板通过所述第二避让孔与所述极芯电连接,所述第一避让孔和所述第二避让孔分别设置在所述第一极板的两端。

10.可选地,所述防水膜的直径小于所述第一密封片的直径;所述防水膜在所述连接件方向的投影覆盖并延伸出所述连接件,所述防水膜外缘延伸出所述连接件的外缘的距离大于或等于1mm。

11.可选地,所述防水膜的厚度为0.06~0.20mm;所述第一密封片的厚度与所述第二密封片的厚度之和为0.05~0.20mm;所述第一极板的厚度为0.10~0.30mm;所述第二极板的厚度为0.10~0.30mm。

12.可选地,所述第一极板的外周和所述第二极板的内周分别设置有连接部,所述连接部分别与所述第一密封片和所述第二密封片连接;所述连接部为凹槽或多个连接孔。

13.可选地,所述第一密封片和所述第二密封片由热塑性塑料制成;

14.所述第一密封片和所述第二密封片分别均与所述第一极板及所述第二极板热合连接或热熔连接;

15.所述连接件由所述第一密封片和/或所述第二密封片在热合/热熔过程中流入所述第一极板和所述第二极板的间隙中形成;

16.所述极芯为卷绕极芯或者叠片极芯。

17.在本实用新型中,第一极板外缘容置于第一凹槽内,第二极板内缘容置于第二凹槽内,第一极板和第二极板之间通过连接件实现绝缘,提高扣式电池的可靠性和安全性。同时通过第一密封片、第二密封片和连接件形成用于容置第一极板外缘的第一凹槽和用于容置第二极板内缘第二凹槽,使得密封连接更加可靠,避免扣式电池出现漏液情况。

附图说明

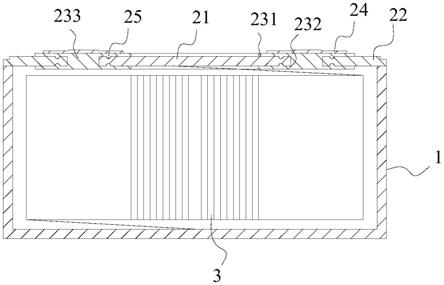

18.图1是本实用新型一实施例提供的一种扣式电池的示意图;

19.图2是本实用新型一实施例提供的一种扣式电池的顶盖组件的爆炸图;

20.图3是本实用新型一实施例提供的一种扣式电池的剖面示意图;

21.图4是本实用新型另一实施例提供的一种扣式电池的示意图;

22.图5是本实用新型另一实施例提供的一种扣式电池的顶盖组件的爆炸图;

23.图6是本实用新型另一实施例提供的一种扣式电池的剖面示意图。

具体实施方式

24.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

25.为了说明本实用新型的技术方案,下面通过具体实施例来进行说明。

26.如图1-图6所示,本实用新型的一实施例的一种扣式电池,包括壳体1、顶盖组件2和极芯3,所述壳体1为一端开口的半封闭结构;所述顶盖组件2封闭所述壳体1的开口,以在所述顶盖组件2和所述壳体1之间形成有用于容置所述极芯3的腔体,所述顶盖组件2包括第

一极板21、第二极板22和绝缘密封件23,所述第二极板22的外周与所述壳体1的开口边缘连接,具体地,第二极板22的外周与壳体1的开口边缘焊接。所述第二极板22上设置有通孔。所述第一极板21通过所述绝缘密封件23安装于所述通孔内。所述绝缘密封件23包括第一密封片231、第二密封片232和连接件233,所述连接件233设置在所述第一密封片231和所述第二密封片232之间,且连接所述第一密封片231和所述第二密封片232。所述连接件233内侧、所述第一密封片231和所述第二密封片232之间围设有第一凹槽,所述第一极板21外缘容置于所述第一凹槽内。所述连接件233外侧、所述第一密封片231和所述第二密封片232之间围设有第二凹槽,所述第二极板22内缘容置于所述第二凹槽内。所述极芯3分别电导通所述第一极板21和所述第二极板22,和/或所述极芯3分别电导通所述第一极板21和所述壳体1。其中,连接件233内侧是指连接件233相对偏向扣式电池中心轴线的一侧,连接件233外侧是指连接件233远离扣式电池中心轴线的一侧。

27.在本实施例中,第一极板21外缘容置于第一凹槽内,第二极板22内缘容置于第二凹槽内,第一极板21和第二极板22之间通过连接件233实现绝缘,提高扣式电池的可靠性和安全性。同时通过第一密封片231、第二密封片232和连接件233形成用于容置第一极板21外缘的第一凹槽和用于容置第二极板22内缘第二凹槽,使得密封连接更加可靠,避免扣式电池出现漏液情况。

28.进一步地,所述第一极板21为正极板,所述第二极板22为负极板。第一极板21和第二极板22均为镀镍钢片,极芯3包括正极耳和负极耳,正极耳与第一极板21电连接,负极耳通过壳体1与第二极板22电连接。防水膜24为铝塑膜,在铝塑膜上印刷追溯码,便于追溯扣式电池信息。防水膜24与绝缘密封件23通过加热封装连接。

29.如图1-图6所示,在本实用新型的一些实施例中,所述顶盖组件2还包括防水膜24,所述防水膜24设置在所述第一密封片231远离所述腔体的一面。

30.如图1-图6所示,在本实用新型的一些实施例中,所述第一极板21背离所述腔体的一面和所述第二极板22背离所述腔体的一面分别与所述第一密封片231的一侧表面通过热复合密封连接。所述第一极板21朝向所述腔体的一面和所述第二极板22朝向所述腔体的一面分别与所述第二密封片232的一侧表面通过热复合密封连接。

31.具体地,当极芯3产生气体,致使壳体1内部的气压上升时,第一密封片231和第二密封片232带动第一极板21和第二极板22向外鼓起,防止扣式电池爆炸。通过针头贯穿连接件233完成穿刺注液,完成注液后通过防水膜24补封,改善电解液导致边缘缝焊炸点问题,结构简单。

32.在本实施例中,顶盖组件2具体的形成过程为:放置第二密封片232,在第二密封片232上放置第一极板21和第二极板22,将第一极板21放在第二极板22的通孔内,且与第二极板22之间具有间隙。在第一极板21和第二极板22上放置第二密封片232,对第一密封片231和第二密封片232加热,第一密封片231和第二密封片232受热,向第一极板21和第二极板22之间的间隙流动,形成连接件233,第一密封片231和第二密封片232相互连接。第一极板21和第二极板22两面分别与第一密封片231、第二密封片232通过热复合密封连接,形成顶盖,同时实现绝缘密封连接。

33.如图2和图3所示,在本实用新型的一些实施例中,所述通孔为圆孔221,所述第一密封片231和所述第二密封片232均为环形片。所述防水膜24为环形,所述防水膜24和所述

第一密封片231的中心线重合,所述防水膜24的内径大于所述第一密封片231的内径,所述防水膜24的外径小于所述第一密封片231的外径,防止第一极板21和第二极板22通过防水膜24短路。

34.在本实用新型的一些实施例中,所述连接件233为环形件,所述防水膜24在所述连接件233方向的投影覆盖并延伸出所述连接件233,且所述防水膜24的内缘延伸出所述连接件233内缘的距离大于或等于1mm,所述防水膜24的外缘延伸出所述连接件233的外缘的距离大于或等于1mm,防止水气进入壳体1内。

35.如图5和图6所示,在本实用新型的一些实施例中,所述通孔为弧形孔222,所述第一极板21为与所述弧形孔222相匹配的弧形钢片。所述第一密封片231和所述第二密封片232为圆形片,所述第一密封片231上设置有露出所述第一极板21的第一避让孔2311。所述第二密封片232上设置有露出所述第一极板21的第二避让孔2321,所述第一极板21通过所述第二避让孔2321与所述极芯3连接,所述第一避让孔2311和所述第二避让孔2321分别设置在所述第一极板21的两端,通过将第一极板21设置为弧形,第一极板21两端分别连接外界和壳体1内极芯3,形成弧形电流,弧形电流的电流方向和极芯3内产生的电流方向相反,以抵消极芯3内部产生的磁场。具体地,弧形孔可为c形孔。

36.如图6所示,在本实用新型的一些实施例中,所述防水膜24的直径小于所述第一密封片231的直径。所述防水膜24在所述连接件233方向的投影覆盖并延伸出所述连接件233,所述防水膜24外缘延伸出所述连接件233的外缘的距离大于或等于1mm,防止外界水气进入壳体1内。进一步地,防水膜24上设置有露出所述第一极板21的的避让圆孔。

37.在本实用新型的一些实施例中,所述防水膜24的厚度为0.06~0.20mm。所述第一密封片231的厚度与所述第二密封片232的厚度之和为0.05~0.20mm。所述第一极板21的厚度为0.10~0.30mm。所述第二极板22的厚度为0.10~0.30mm。通过限制防水膜24、第一密封片231、第二密封片232、第一极板21和第二极板22的厚度,增加顶盖组件2的空间利用率。

38.如图2和图3所示,在本实用新型的一些实施例中,所述第一极板21的外周和所述第二极板22的内周分别设置有连接部25,所述连接部25分别与所述第一密封片231和所述第二密封片232连接,通过设置连接部25,增加第一密封片231和第二密封片232与第一极板21、第二极板22之间的连接强度。

39.如图2和图3所示,在本实用新型的一些实施例中,所述连接部25为凹槽或多个连接孔,第一密封片231和第二密封片232受热后向凹槽或连接孔流动,冷却后形成连接柱,增加连接强度。

40.在本实用新型的一些实施例中,所述第一密封片231和所述第二密封片232由热塑性塑料制成,所述第一密封片231和所述第二密封片232分别均与所述第一极板21及所述第二极板22热合连接或热熔连接。

41.所述连接件233由所述第一密封片231和/或所述第二密封片232在热合/热熔过程中流入所述第一极板21和所述第二极板22的间隙中形成;

42.所述极芯3为卷绕极芯或者叠片极芯。

43.以上实施例仅用以说明本实用新型的技术方案,而非对其限制。尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。而这些

修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1