电池壳体的制作方法

1.本技术实用新型涉及一种电池壳体。

背景技术:

2.锂离子二次电池等二次电池在电池壳体的内部收容有电极及电解液等。在所述二次电池中,若因不良情况而在电池壳体中产生内部气体,则内部压力有时会上升至异常的水平。因此,在电池壳体设置有当产生压力异常时紧急排出内部气体的防爆阀。

3.以往,所述防爆阀与电池壳体分开制造,之后通过焊接等安装于电池壳体。因此,存在制造工序变得复杂,制造成本增大的问题。因此,在专利文献1的电池壳体的制造方法中,并非在之后将防爆阀安装于电池壳体,而是在构成电池壳体的面(板部)上通过锻造加工直接形成防爆阀,由此简化了制造工序。

4.专利文献1中记载的电池壳体的防爆阀通过锻造加工,在中央部形成有薄板部,在所述薄板部的周围形成有断裂用槽部,进而在其外侧形成有折叠部。由此,可通过薄板部与折叠部吸收施加至电池壳体的小的压力变动并进行控制,以使得在小的压力变动下断裂用槽部不会断裂。

5.[现有技术文献]

[0006]

[专利文献]

[0007]

[专利文献1]日本专利特开2012-109222号公报

技术实现要素:

[0008]

[实用新型所要解决的问题]

[0009]

随着在以中国、欧美各国为首的世界市场上电动汽车的加速推进,基于行驶距离、充放电的效率化等电力消耗的观点而对电池要求的容量急剧增加。因此,电池的大型化取得进展,与此相对应,电池壳体的板厚也在增厚。若电池壳体大型化,则当在电池中产生了异常时,需要较以往更迅速地排出内部气体,需要增大当产生压力异常时开口的部分的面积。

[0010]

另外,若通过锻造加工在电池壳体形成防爆阀,则防爆阀的部分需要减薄壁厚,但存在经薄壁化的部分的板料多余的问题。即,存在电池壳体的板厚越厚,多余的板料也越多的问题。

[0011]

因此,本技术实用新型的课题在于提供一种对于大型化及厚壁化也可适宜地予以应对的电池壳体。

[0012]

[解决问题的技术手段]

[0013]

解决此种课题的本技术实用新型是一种电池壳体,为金属制且设置有防爆阀,所述电池壳体的特征在于,所述防爆阀具有:折叠部,与构成所述电池壳体的板部连续且经折叠而形成;薄板部,与所述折叠部连续,且设置于所述折叠部的内侧;厚板部,与所述薄板部连续,且在所述防爆阀的中央部形成得较所述薄板部厚;以及断裂用槽部,设置于所述薄板

部,且当作用有规定的压力时断裂。

[0014]

根据本技术实用新型,由于在防爆阀的中央部包括厚板部,因此在锻造加工时可作为板料的接收处。另外,通过将板料的接收处设置于中央部,锻造成形稳定,其结果,防爆阀的外周部的壁厚及形状容易稳定,当发生压力异常时可稳定地断裂。由此,对于电池壳体的大型化及厚壁化也可适宜地予以应对。

[0015]

另外,优选为所述折叠部及所述薄板部呈圆形或椭圆形(也包括长圆形、卵形)。

[0016]

另外,优选为所述厚板部的形状与所述折叠部及所述薄板部相似。

[0017]

根据本技术实用新型,当发生压力异常时可更稳定地断裂。

[0018]

另外,优选为在所述厚板部的外侧,形成有圆弧状的凹槽部。

[0019]

根据本技术实用新型,通过与断裂用槽部分开地设置凹槽部,可容易地控制工作压及断裂部位。

[0020]

另外,优选为所述厚板部的板厚为所述板部的板厚的1/2至10/11。

[0021]

另外,优选为所述厚板部的面积为薄板部的面积的1/10至1/5。

[0022]

[实用新型的效果]

[0023]

根据本技术实用新型的电池壳体及电池壳体用构件的制造方法,对于大型化及厚壁化也可适宜地予以应对。

附图说明

[0024]

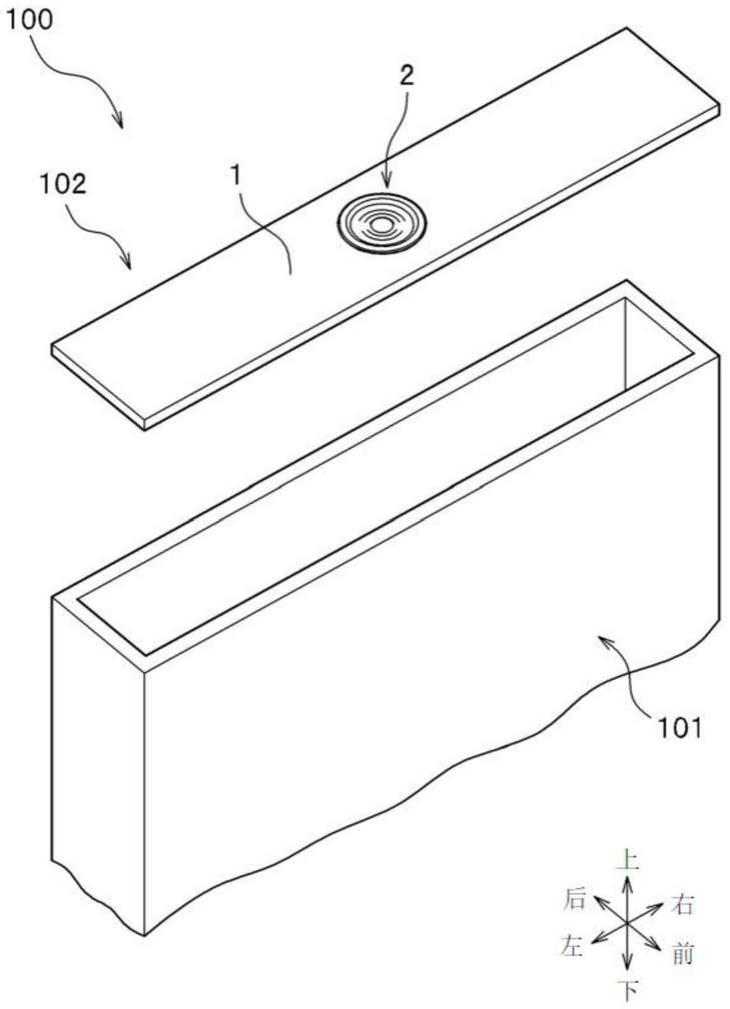

图1是表示本技术实用新型第一实施方式的电池壳体的立体图。

[0025]

图2是表示第一实施方式的防爆阀的平面图。

[0026]

图3是表示第一实施方式的防爆阀的剖面图。

[0027]

图4是表示第一实施方式的防爆阀的放大剖面图。

[0028]

图5是第一实施方式的电池壳体用构件的制造方法的流程图。

[0029]

图6是表示第一实施方式的电池壳体用构件的制造方法的基体成形工序的前段的半剖面图。

[0030]

图7是表示第一实施方式的电池壳体用构件的制造方法的基体成形工序的后段的半剖面图。

[0031]

图8是表示第一实施方式的电池壳体用构件的制造方法的延伸成形工序的前段的半剖面图。

[0032]

图9是表示第一实施方式的电池壳体用构件的制造方法的延伸成形工序的后段的半剖面图。

[0033]

图10是表示第一实施方式的电池壳体用构件的制造方法的折回工序的前段的半剖面图。

[0034]

图11是表示第一实施方式的电池壳体用构件的制造方法的折回工序的后段的半剖面图。

[0035]

图12是表示第一实施方式的电池壳体用构件的制造方法的预折叠工序的前段的半剖面图。

[0036]

图13是表示第一实施方式的电池壳体用构件的制造方法的预折叠工序的后段的半剖面图。

[0037]

图14是表示第一实施方式的电池壳体用构件的制造方法的正式折叠工序的前段的半剖面图。

[0038]

图15是表示第一实施方式的电池壳体用构件的制造方法的正式折叠工序的后段的半剖面图。

[0039]

图16是表示第一实施方式的电池壳体用构件的制造方法的断裂用槽部成形工序的半剖面图。

[0040]

图17是表示本技术实用新型第二实施方式的防爆阀的平面图。

[0041]

图18是图17的i-i箭视剖面图。

[0042]

图19是表示本技术实用新型第三实施方式的防爆阀的平面图。

[0043]

图20是图19的ii-ii箭视剖面图。

[0044]

图21是图19的iii-iii箭视剖面图。

[0045]

[符号的说明]

[0046]

100:电池壳体

[0047]

101:壳体

[0048]

102:电池壳体用盖

[0049]

1:板部

[0050]

2:防爆阀

[0051]

11:折叠部

[0052]

12:薄板部

[0053]

13:厚板部

[0054]

14:断裂用槽部

[0055]

41:延伸成形用模

[0056]

42:延伸成形用冲头

[0057]

43:凹部

[0058]

44:第一空腔

[0059]

48:第二空腔

[0060]

k:金属板

[0061]

n:凹槽部

具体实施方式

[0062]

[第一实施方式]

[0063]

参照图式,详细说明本技术实用新型第一实施方式的电池壳体及电池壳体用构件的制造方法。下述的实施方式及变形例可适当地组合而构成。如图1所示,电池壳体100是通过焊接等将壳体101与电池壳体用盖102 接合而形成的金属制的中空容器。电池壳体100例如由铝、铝合金、铜、铜合金等形成。

[0064]

在电池壳体100的内部收容电极及电解液等。壳体101俯视时为矩形且呈有底筒状。电池壳体用盖102是覆盖壳体101的开口的矩形的板状构件。此外,在提及上下、左右、前后时,依照图1的箭头。所述方向并不限定本技术实用新型的方向。

[0065]

电池壳体用盖102包括板部1以及防爆阀2。防爆阀2一体形成于俯视时为矩形的板

部1的中央。防爆阀2是在内部气体达到规定的压力时断裂以将内部气体排出至外部的阀。

[0066]

防爆阀2只要是设置于构成电池壳体100的板部(底板部、侧板部、盖板部等),则可设置于任意位置,但在本实施方式中,例示设置于盖板部 (电池壳体用盖102)的情况。另外,电池壳体100的形状也仅为例示,也可为圆筒形、椭圆筒形、多边筒形等其他形状。

[0067]

如图2及图3所示,防爆阀2包括:折叠部11、薄板部12、厚板部13、断裂用槽部14、以及凸部15。折叠部11是与板部1连续且经平直地折叠的部位。在本实施方式中,折叠部11俯视时呈圆形(环状)。在本实施方式中,折叠部11为三层,且随着来到上层而变薄。

[0068]

薄板部12是与折叠部11连续、且形成于折叠部11的内侧的薄板状的部位。薄板部12的板厚较板部1薄。在本实施方式中,薄板部12俯视时呈圆形。薄板部12的厚度可根据释放内压时的工作压适当设定。薄板部12 形成于与板部1的上表面大致同等的高度位置。

[0069]

厚板部13是与薄板部12连续、且设置于防爆阀2的中央部的部位。厚板部13的板厚较薄板部12厚。在本实施方式中,厚板部13俯视时呈圆形。厚板部13的形状与折叠部11及薄板部12相似。厚板部13设置于防爆阀2的中央部,因此容易受到电池壳体100的内压。

[0070]

厚板部13的形状可适当设定。厚板部13与折叠部11及薄板部12可为不同的形状。厚板部13的板厚可适当设定,但优选为板部1的板厚的1/2 至10/11。厚板部13的面积优选为薄板部12的面积的1/10至1/5。

[0071]

断裂用槽部14也如图4所示,在薄板部12的上表面,在折叠部11与凸部15(厚板部13)之间遍及周向整体地形成。断裂用槽部14俯视时呈圆形。断裂用槽部14的剖面形状并无特别限制,但在本实施方式中呈v字状。断裂用槽部14的深度(相对于薄板部12的板厚尺寸的深度)可根据要设定的工作压适当设定。另外,断裂用槽部14也可有多个。

[0072]

凸部15也如图4所示,是在薄板部12的上表面向上方凸出的部位。凸部15在厚板部13与断裂用槽部14之间遍及周向整体形成。凸部15俯视时呈圆形(环状)。凸部15是对薄板部12的强度进行控制的部位。凸部 15也可向下方突出,也可设置多条,或者也可省略。

[0073]

接下来,说明本实施方式的电池壳体用构件(电池壳体用盖)的制造方法。在本实施方式中,例示制造电池壳体用盖102的情况,但只要是构成电池壳体100的面的板部(构件),则可为任意部位。

[0074]

如图5所示,在电池壳体用构件的制造方法中,进行基体成形工序s1、延伸成形工序s2、折回工序s3、预折叠工序s4、正式折叠工序s5、断裂用槽部成形工序s6。在各工序中,一边变更形状不同的下模以及上模,一边逐渐成形。

[0075]

如图6及图7所示,基体成形工序s1是利用第一下模31与第一上模 32按压金属板k来成形薄壁部k1a及厚壁部k1b的工序。第一上模32在上下方向上与第一下模31相向。第一上模32朝向第一下模31呈凸状。即,第一上模32的外侧部32b的下端面位于较内侧部32a的下端面稍靠上的位置。

[0076]

如图7所示,当利用第一下模31与第一上模32按压金属板k时,由于第一上模32呈凸状,因此被按压的金属板k的板料向外侧流动,从而金属板k的厚壁部k1b的壁变得较薄壁部k1a厚。

[0077]

如图8及图9所示,延伸成形工序s2是对金属板k进行加工以成形薄板部12、厚板部13及筒状壁部18的工序。在延伸成形工序s2中,使用作为上模的延伸成形用模41、以及作为下模的延伸成形用冲头42。

[0078]

延伸成形用模41包括凹部43以及第一空腔44。凹部43俯视时呈圆形,且包括底面43a以及自底面43a立起的侧面43b。另外,延伸成形用模41 包括从侧面43b向外侧延伸设置的端面45。凹部43的内径较延伸成形用冲头42的外径大。延伸成形用模41的外径较金属板k的薄壁部k1a的外径小,另外,在凹部43的中心c附近,形成有从底面43a进一步凹陷的俯视时为圆形的第一空腔44。第一空腔44是用于成形厚板部13的部位。

[0079]

延伸成形用冲头42在与延伸成形用模41之间夹入金属板k的薄壁部 k1a而与延伸成形用模41相向地配置。延伸成形用冲头42具有主体部46 以及按压面46a。主体部46呈圆柱状。按压面46a设置于主体部46的顶端。在按压面46a的中心c附近,形成有凹陷形成的俯视时为圆形的第二空腔 48。第二空腔48与第一空腔44相向,且为用于成形厚板部13的部位。

[0080]

如图8所示,利用延伸成形用模41的底面43a与延伸成形用冲头42 的按压面46a在夹入金属板k同时不约束金属板k的状态下进行按压。如图9所示,当将延伸成形用冲头42进一步压入延伸成形用模41时,金属板k的薄壁部k1a进一步被轧制而逐渐变薄,从而成形出薄板部12。与此同时,薄壁部k1a的外周部被侧面43b及端面45向下方压弯。在形成薄板部12时多余的板料的一部分向由第一空腔44与第二空腔48形成的空间流动,从而成形出厚板部13,并且剩余的板料从延伸成形用冲头42的中心呈放射状被逐渐推开。被推开的金属碰到凹部43的侧面43b而被引导,沿铅垂方向改变移动方向而向铅垂下方流动。由此,成形出薄板部12及厚板部 13、以及从薄板部12立起的筒状壁部18。

[0081]

在成形筒状壁部18时,板料从薄壁部k1a向厚板部13与筒状壁部18 两者流动,因此成形出稳定的筒状壁部18。由于在此阶段可成形稳定的筒状壁部18,因此,此后的成形工序也能够稳定,防爆阀的形状也稳定,并且工作压也稳定。

[0082]

此外,在延伸成形工序s2后发生了回弹(spring back)等的情况下,也可进行用于整形的矫正工序。

[0083]

如图10及图11所示,折回工序s3是用于成形最终成为折叠部的弯曲部19的工序。在折回工序s3中,使用第二下模51以及折回用冲头52。

[0084]

第二下模51包括平坦的按压面51a。折回用冲头52包括主体部56以及周壁部57。周壁部57是从主体部56以剖面梯形向下方突出的壁部,且俯视时呈圆形(环状)。在周壁部57的内侧形成有俯视时为圆形的第二孔部59。第二孔部59是用于避免与厚板部13的干涉的中空部。即,第二孔部59形成为不会与厚板部13发生干涉的深度。在周壁部57形成有锥形面 57b,所述锥形面57b以随着从按压面57a远离而扩径的方式倾斜。按压面 57a的外径较筒状壁部18的内径小。

[0085]

如图10所示,在折回工序s3中,利用周壁部57的按压面57a及锥形面57b向下方按压薄板部12,同时如图11所示,利用第二下模51的按压面51a一起夹持薄板部12。由此,筒状壁部18一边稍向外侧扩展一边折弯,从而成形出弯曲部19。此时,厚板部13位于由第一孔部58及按压面51a 形成的中空部。

[0086]

如图12及图13所示,预折叠工序s4是将弯曲部19一边向外侧按压扩展一边预折叠的工序。在预折叠工序s4中,使用第二下模51以及折叠用冲头(第一折叠用冲头)61。

[0087]

第二下模51与上文所述的形态相同。折叠用冲头61包括主体部62以及周壁部63。周壁部63是从主体部62以剖面梯形向下方突出的壁部,且俯视时呈圆形(环状)。在周壁部

63的内侧形成有俯视时为圆形的第二孔部64。第二孔部64是用于避免与厚板部13的干涉的中空部。即,第二孔部64形成为不会与厚板部13发生干涉的深度。在周壁部63形成有锥形面 63b,所述锥形面63b以随着从按压面63a远离而扩径的方式倾斜。锥形面 63b与按压面63a所成的内角大于锥形面57b(参照图10)与按压面57a所成的内角。如图12所示,锥形面63b在进行按压之前抵接于弯曲部19的顶端。

[0088]

如图12所示,在预折叠工序s4中,将弯曲部19预折叠。即,在预折叠工序s4中,从弯曲部19的顶端抵接于锥形面63b的状态开始进行按压,同时使第二下模51与折叠用冲头61接近。如图13所示,第二下模51与折叠用冲头61的接近距离可适当调整,周壁部63的按压面63a也可与薄板部12远离。通过预折叠工序s4,弯曲部19进一步倾斜而被折叠。

[0089]

如图14及图15所示,正式折叠工序s5是用于成形折叠部11的工序。在正式折叠工序s5中,使用第二下模51以及折叠用冲头(第二折叠用冲头)71。

[0090]

第二下模51与上文所述的形态相同。折叠用冲头71包括平坦的按压面71a、以及形成于按压面71a的中心c附近的第二孔部72。第二孔部72 是用于避免与厚板部13的干涉的中空部。即,第二孔部72形成为不会与厚板部13发生干涉的深度。折叠用冲头71的外径较弯曲部19的顶端的位置而言充分大。

[0091]

如图14所示,在正式折叠工序s5中,将弯曲部19正式折叠。即,在正式折叠工序s5中,从弯曲部19的顶端抵接于折叠用冲头71的按压面71a 的状态开始进行按压,同时使第二下模51与折叠用冲头71接近。由此,如图15所示,成形出弯曲部19经折叠而成的折叠部11。此时,厚板部13 位于由第二孔部72及按压面51a形成的中空部。

[0092]

如图16所示,断裂用槽部成形工序s6是用于成形断裂用槽部14(参照图3)的工序。在断裂用槽部成形工序s6中,使用第三下模91以及第三上模81。

[0093]

第三下模91包括主体部93、周壁部94以及第一孔部98。周壁部94 是从主体部93向上方以环状突出的剖面矩形的部位。周壁部94与后述的第一突起部83及第二突起部84相向。第一孔部98是用于避免与厚板部13 的干涉的中空部。即,第一孔部98形成为不会与厚板部13发生干涉的深度。

[0094]

第三上模81包括主体部82、第一突起部83以及第二突起部84。第一突起部83从主体部82的端面82a向下方突出。第一突起部83呈剖面梯形,且随着朝向下方而直径缩小。第一突起部83俯视时呈圆形(环状)。在第一突起部83的内侧形成有第二孔部87。第二孔部87是用于避免与厚板部13的干涉的中空部。即,第二孔部87形成为不会与厚板部13发生干涉的深度。

[0095]

第二突起部84从主体部82的端面82a向下方突出。第二突起部84设置于第一突起部83的外侧,剖面呈梯形,且随着朝向下方而直径缩小。第二突起部84俯视时呈圆形(环状)。在第二突起部84的顶端面形成有用于成形断裂用槽部14的剖面三角形的突起84a。在主体部82的外周面,形成有以不干涉折叠部11的方式倾斜的锥形面82b。

[0096]

如图16所示,在断裂用槽部成形工序s6中,利用第三下模91与第三上模81在夹持薄板部12的同时进行按压,在薄板部12的上表面形成断裂用槽部14。另外,在第一突起部83与第二突起部84之间遍及周向成形凸部15(参照图3)。通过以上工序形成电池壳体用盖102。此外,电池壳体用构件(电池壳体用盖)的制造方法并不限定于上述工序、顺序,能够适当进行设计变更。

[0097]

根据以上说明的本实施方式的电池壳体100及电池壳体用构件(电池壳体用盖)的制造方法,发挥如下所述的效果。由于在防爆阀2的中央部包括厚板部13,因此在锻造加工时可作为板料的接收处。另外,通过将板料的接收处设置于中央部,可使板料效率良好地逸出,薄板部12的壁厚及形状容易稳定,当发生压力异常时可稳定地断裂。由此,对于电池壳体100 的大型化及厚壁化也可适宜地予以应对。

[0098]

另外,如本实施方式那样,折叠部11、薄板部12及厚板部13优选为呈圆形。另外,如本实施方式那样,厚板部13的形状优选为与折叠部11 及薄板部12相似。通过设为此种形状,可避免应力集中,因此当发生压力异常时可更稳定地断裂。

[0099]

另外,断裂用槽部14随着朝向电池壳体100的内压所作用的方向(在本实施方式中为上方),其槽宽扩宽。由此,当作用有内压时,容易向断裂用槽部14的槽宽变宽的方向变形,因此能够可靠地断裂。

[0100]

另外,在本实施方式中,由于具有折叠部11,因此即便在内部压力因重复进行电池的充电与放电等而变动的情况下,所述内部压力的变化也通过折叠部11向电池壳体100的内侧及外侧(电池壳体用盖102的板厚方向) 变形而被吸收。由此,不会对断裂用槽部14作用过大的拉伸应力,因此断裂用槽部14不易产生疲劳。因此,除了内部压力达到如超过充电时或环境温度的上升等的通常的压力上升那样的水平时以外,断裂用槽部14不会开裂。由此,可实现防爆阀2的工作压力的稳定化。

[0101]

另外,由于在容易变形的薄板部12形成了断裂用槽部14,因此,当薄板部12向壳体外侧(上方)膨出时,对断裂用槽部14首先作用了压缩应力之后再施加拉伸应力,从而断裂用槽部14开裂。因此,在断裂用槽部14 中,即便槽底部的厚度w(参照图4)厚至某种程度也会可靠地开裂。因此,可提高断裂用槽部14的强度,因此可避免在二次电池的组装作业中断裂用槽部14开裂。由此,电池壳体100的操作变得容易。

[0102]

另外,在本实施方式中,由于是受到折叠部11的变形与断裂用槽部14 的开裂这两个阶段的压力的结构,因此断裂用槽部14的槽底部的厚度w及形状、薄板部12的形状等用于设定工作压的参数多,从而可将工作压设定为任意的水平。此外,薄板部12也可设为整体弯曲的形状,若如此,则薄板部12更容易变形,容易吸收压力。

[0103]

另外,在本实施方式中,由于在防爆阀2的周围形成经折叠成形的厚壁的折叠部11,因此可将防爆阀2的周围加强。另外,可通过折叠部11阻断因焊接等而产生的热,因此当壳体101与电池壳体用盖102的焊接时,可减少向防爆阀2的输入热量。另外,当成形折叠部11时,只要将金属板 k折叠即可,因此制造作业容易。

[0104]

另外,在折回工序s3、预折叠工序s4及正式折叠工序s5中,可共同使用第二下模51,因此可效率良好地进行成形。另外,在延伸成形工序s2 中,可在进行后方挤出成形的同时,利用第一空腔44及第二空腔48成形厚板部13。由此,可一边控制多余板料一边容易地成形厚板部13。另外,避免在成形出厚板部13之后厚板部13与各成形模的干涉,可精度良好地成形厚板部13。

[0105]

[第二实施方式]

[0106]

接下来,说明本技术实用新型第二实施方式的电池壳体及电池壳体用构件(电池壳体用盖)的制造方法。如图17所示,在第二实施方式的电池壳体用盖中,在防爆阀2a形成有凹槽部n、凹槽部n,在此方面与第一实施方式不同。在本实施方式中,以与第一实施方式

不同的部分为中心进行说明。

[0107]

如图17及图18所示,防爆阀2a包括:折叠部11、薄板部12、厚板部13、断裂用槽部14、以及凹槽部n、凹槽部n。凹槽部n、凹槽部n是在厚板部13与断裂用槽部14之间分别形成为圆弧状且向下方下陷的槽。凹槽部n、凹槽部n形成于隔着厚板部13呈线对称的位置。凹槽部n、凹槽部n的形状、数量、配置可适当设定,但在本实施方式中,凹槽部n、凹槽部n的曲率与折叠部11及厚板部13的曲率相同。

[0108]

虽然省略具体的图示,但例如可在延伸成形工序s2或断裂用槽部成形工序s6中,在对应的成形模设置凹部及凸部来成形凹槽部n、凹槽部n。

[0109]

通过如本实施方式那样与断裂用槽部14分开地设置凹槽部n、凹槽部 n,可容易地控制工作压及断裂部位。即,凹槽部n、凹槽部n的形状、大小、位置等可根据工作压及断裂部位适当设定。另外,通过将凹槽部n、凹槽部n的曲率与折叠部11及厚板部13的曲率设为相同,可更容易地控制工作压及断裂部位等。

[0110]

[第三实施方式]

[0111]

接下来,说明本技术实用新型第三实施方式的电池壳体及电池壳体用构件(电池壳体用盖)的制造方法。如图19所示,在第三实施方式的电池壳体用盖中,防爆阀2b成为椭圆形,在此方面与第一实施方式不同。在本实施方式中,以与第一实施方式不同的部分为中心进行说明。

[0112]

如图19~图21所示,防爆阀2b包括:折叠部11b、薄板部12b、厚板部13b、以及断裂用槽部14b。折叠部11b、薄板部12b及厚板部13b 以及断裂用槽部14b俯视时均呈椭圆形。另外,厚板部13的形状与折叠部 11b、薄板部12b及断裂用槽部14b的形状相似或大致相似。

[0113]

如图20及图21所示,关于折叠部11b的高度尺寸,短边部(图21) 较长边部(图20)稍大。在防爆阀2b中,由于折叠部11的长边部与短边部相比刚性低而容易变形,因此有从长边部侧开裂的倾向。

[0114]

如本实施方式那样,也可将防爆阀2b设为椭圆形。在设为椭圆形的情况下,有从长边部侧开裂的倾向,因此可利用此特性对工作压及断裂部位等进行控制。

[0115]

[工作压试验及耐久试验]

[0116]

接下来,说明工作压试验及耐久试验。准备第一实施方式的防爆阀2 (圆形的防爆阀)与第二实施方式的防爆阀2a(圆形且包括凹槽部n、凹槽部n的防爆阀)的试验体,测定工作压。

[0117]

在工作压试验中,防爆阀2及防爆阀2a均准备了10个试验体并测量了工作压。防爆阀2的工作压的平均值为0.626mpa,最大值为0.642mpa,最小值为0.618mpa。

[0118]

防爆阀2a的工作压的平均值为0.728mpa,最大值为0.758mpa,最小值为0.672mpa。与防爆阀2相比,防爆阀2a的工作压成为更高的值。

[0119]

在耐久试验中,准备了4个防爆阀2的试验体、6个防爆阀2a的试验体,在较设定的工作压低的规定的数值范围内,进行了10万次压力的增减 (10万个循环)。

[0120]

其结果,防爆阀2及防爆阀2a中均未发现断裂。另外,针对各个试验体,测量了耐久试验后的工作压。防爆阀2的平均值为0.633mpa,最大值为0.640mpa,最小值为0.626mpa。防爆阀2a的平均值为0.706mpa,最大值为0.735mpa,最小值为0.637mpa。防爆阀2及防爆阀2a在耐久试验的前后未见工作压有大的变化,均获得了良好的结果。

[0121]

以上说明了本技术实用新型的实施方式,但在不违背本技术实用新型的主旨的范围内,能够进行适当的设计变更。例如,断裂用槽部14的剖面形状除了为v字状以外,也可为其他形状。另外,预折叠工序也可省略,还可分三次以上将弯曲部19折叠。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1