一种电芯集成的电池包系统的制作方法

1.本实用新型涉及新能源电动汽车技术领域,特别是一种电芯集成的电池包系统。

背景技术:

2.近年来新能源电动汽车快速发展,人们对于电池续航里程要求越来越高。电池包能量系统越来越大,势必会要求电池包的空间很充裕,但是实际应用中电池包空间都十分的有限。因此,需要在保证整体电池包安全的条件下,尽可能充分利用电池包的空间来最大化的提升电池包的能量密度,同时减少内部复杂结构件的设计,不影响电池包的拆卸维修,从而降低整个电池包系统生产及维修的成本,所以需要寻求一种合理的设计方式来解决这些问题。

3.目前在新能源市场中可以明显提升能量密度的技术主要有两种,一种是电芯本体能量密度提升,然而电芯本体的能量密度是有一定的极限的,目前技术无法突破电芯材料本身的能量密度;另一种是电芯直接集成到电池包从而提升电池包的能量密度,虽然市面上电芯直接集成到电池包对于提升能量密度有一定的效果,但是目前电芯直接集成到电池包绝大部分无法进行拆卸,维修成本很大,而且对资源造成了很大的浪费。

技术实现要素:

4.本实用新型的目的在于提供一种安装维修便捷,成本低廉,且能够有效控制电池温度和温差的电芯直接集成的电池包系统。

5.实现本实用新型目的的技术解决方案为:一种电芯集成的电池包系统,该系统包括下箱体和上盖,所述下箱体由底板与四面的侧板形成盒状结构,上盖和下箱体之间通过螺栓连接形成密闭的腔体,腔体内设置有单元体电芯、压条、水管;

6.所述下箱体包括底板内壁设置的下箱体内部单元体电芯安装限位槽、侧板外壁设置的箱体边梁、高压接口和低压接口,所述箱体边梁开设安装位;所述单元体电芯通过下箱体内部单元体电芯安装限位槽卡在下箱体内部;

7.所述单元体电芯包括顶部卡槽、液冷板、电芯、底部卡槽;电芯和液冷板之间粘接在一起,然后设置于底部卡槽,同时顶部卡槽卡在电芯、液冷板的顶部;单元体电芯排列放置后,通过压条对整体进行固定,压条的两侧且平行于压条方向设置水管,水管用于提供液冷板的冷却用水。

8.进一步地,所述顶部卡槽包含顶部卡槽卡位和顶部卡槽隔板,顶部卡槽隔板将两个电芯间隔开,间隔的空间用于放置液冷板,顶部卡槽卡位和压条相互配合,用于固定整个单元体电芯。

9.进一步地,所述压条压在单元体电芯的顶部卡槽卡位内部,将电池包所有内部的单元体电芯连接在一起,然后通过压条两端设置的压条安装位固定在下箱体内部。

10.进一步地,箱体边梁的安装位用于将整车和电池包固定在一起,高压接口为电池包内部高压通讯对接整车端的接口,低压接口为电池包内部低压通讯对接整车端的接口。

11.进一步地,相邻的单元体电芯之间设置防火层。

12.进一步地,所述液冷板包含液冷板冷却面、液冷板出口和液冷板进口,液冷板出口和液冷板进口分别和水管相连接,液冷板冷却面和电芯接触,两者的接触面通过导热胶或者导热垫的方式粘接在一起。

13.进一步地,所述底部卡槽包含底部卡槽安装固定位、底部卡槽侧面挡板和底部卡槽端面挡板,底部卡槽侧面挡板、底部卡槽端面挡板用于防止电芯晃动,底部卡槽安装固定位将整个单元体电芯固定在下箱体上。

14.进一步地,所述压条、顶部卡槽、底部卡槽均采用轻量化材料聚氨酯、聚丙烯或聚乙烯。

15.本实用新型与现有技术相比,其显著优点为:(1)电芯和冷板等部件形成一个单元体,直接集成到电池包内部,过程简单、操作便捷,节省了生产工时,同时当电池包维修过程中,可以对单元体电芯进行局部的更换,很大程度上解决了资源,降低维修成本;(2)冷板和电芯形成一个单元体,冷板的两侧冷却面都可以得到充分的利用,不仅可以对电芯进行有效的冷却,而且更加节约空间;(3)整个箱体内部尽量使用轻量化的材料,电芯组成单元体后,结构部件减少,也可以充分的降低整包重量,提升能量密度。

附图说明

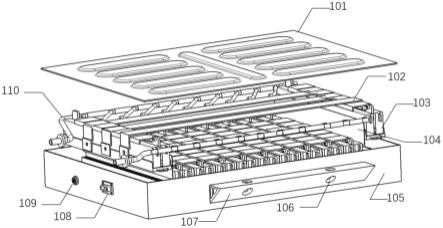

16.图1是本实用新型一种电芯集成的电池包系统的分解立体结构图。

17.图2是本实用新型一种电芯集成的电池包系统单元体电芯结构图,其中(a)为整体三维图,(b)为分解立体结构图。

18.图3是本实用新型一种电芯集成的电池包系统的底部卡槽结构图。

19.图4是本实用新型一种电芯集成的电池包系统的顶部卡槽结构图。

20.图5是本实用新型一种电芯集成的电池包系统的压条结构图。

21.图6是本实用新型一种电芯集成的电池包系统的液冷板结构图。

22.图7是本实用新型一种电芯集成的电池包系统的下箱体内部单元体电芯安装限位槽结构图。

23.图中标号:101上盖;102压条;103单元体电芯;104 防火层;105下箱体; 106安装位;107箱体边梁;108高压接口;109低压接口;110水管;201顶部卡槽;202液冷板;203电芯;204 底部卡槽;301底部卡槽安装固定位;302底部卡槽侧面挡板;303底部卡槽端面挡板;401顶部卡槽卡位;402顶部卡槽隔板;501压条安装位;601液冷板出口;602液冷板冷却面;603液冷板进口;701下箱体内部单元体电芯安装限位槽。

具体实施方式

24.结合图1~2,本实用新型一种电芯集成的电池包系统,该系统包括下箱体105和上盖101,所述下箱体105由底板与四面的侧板形成盒状结构,上盖101和下箱体105之间通过螺栓连接形成密闭的腔体,腔体内设置有单元体电芯103、压条102、水管110;

25.所述下箱体105包括底板内壁设置的下箱体内部单元体电芯安装限位槽701、侧板外壁设置的箱体边梁107、高压接口108和低压接口109,所述箱体边梁107开设安装位106;所述单元体电芯103通过下箱体内部单元体电芯安装限位槽701卡在下箱体105内部;所述

单元体电芯103包括顶部卡槽201、液冷板202、电芯203、底部卡槽204;电芯203和液冷板202之间粘接在一起,然后设置于底部卡槽204,同时顶部卡槽201卡在电芯203、液冷板202的顶部;单元体电芯103排列放置后,通过压条102对整体进行固定,压条102的两侧且平行于压条102方向设置水管110,水管110用于提供液冷板202的冷却用水。

26.如图1所示,上述压条102压在单元体电芯103的顶部卡槽卡位401内部,将电池包所有内部的单元体电芯103都连接在一起,然后通过压条102安装位固定在下箱体105内部,压条102可以采用材质较轻的聚氨酯(pu)、聚丙烯(pp)、聚乙烯(pe)等轻量化的材料。

27.如图1和图7所示,上述下箱体105包含安装位106,箱体边梁107,高压接口108,低压接口109,下箱体内部单元体电芯安装限位槽701,整车和电池包可以通过箱体边梁107的安装位106固定在一起,高压接口108主要为电池包内部高压通讯对接整车端的接口,低压接口109为电池包内部低压通讯对接整车端的接口;

28.如图1和图2(a)所示,上述单元体电芯103为一个单元体,通过底部卡槽204固定在下箱体内部单元体电芯安装限位槽701内部,在整包安装过程中,单元体电芯103可以作为一个整体直接安装到电池包内,过程简单、操作便捷,节省了生产工时,同时当电池包维修过程中,可以对单元体电芯103进行局部的更换,很大程度上解决了资源,降低维修成本;

29.如图1所示,上述防火层104贴敷在两个单元体电芯103之间,防止在某个单体电芯203发生热失控的时候影响其余相邻的电芯203。

30.如图2(a)、(b)所示,上述单元体电芯103包括底部卡槽204、液冷板202、电芯203、顶部卡槽201,电芯和液冷板之间通过导热胶或者导热垫的方式粘接在一起,然后放到底部卡槽204,防止电芯偏位,同时顶部卡槽201卡在电芯203、液冷板202的顶部,从而起到固定的作用。

31.如图6所示,上述液冷板202包含液冷板冷却面602、液冷板出口601和液冷板进口603,液冷板出口601和液冷板进口603分别和水管110相连接,液冷板冷却面602和电芯203接触,两者的接触面通过导热胶或者导热垫的方式粘接在一起。

32.如图4所示,上述顶部卡槽201包含顶部卡槽卡位401和顶部卡槽隔板402,顶部卡槽隔板402主要是将两个电芯203间隔开,间隔的空间用于放置液冷板202,顶部卡槽卡位401主要和压条102相互配合,用于固定整个单元体电芯103,可以采用材质较轻的聚氨酯(pu)、聚丙烯(pp)、聚乙烯(pe)等轻量化的材料。

33.如图3所示,上述底部卡槽204包含底部卡槽安装固定位301、底部卡槽侧面挡板302和底部卡槽端面挡板303,底部卡槽侧面挡板302防止电芯左右前后,底部卡槽端面挡板303防止电芯左右晃动,底部卡槽安装固定位301将整个单元体电芯103固定在下箱体105上,可以采用材质较轻的聚氨酯(pu)、聚丙烯(pp)、聚乙烯(pe)等轻量化的材料。

34.本实用新型具有以下特点:

35.(1)电芯203和液冷板202等部件形成一个单元体,直接集成到电池包内部,过程简单、操作便捷,节省了生产工时,同时当电池包维修过程中,可以对单元体电芯103进行局部的更换,很大程度上解决了资源,降低维修成本;

36.(2)液冷板202和电芯203形成一个单元体,液冷板202的两侧602冷却面都可以得到充分的利用,不仅可以对电芯203进行有效的冷却,而且更加节约空间;

37.(3)整个箱体内部尽量使用轻量化的材料,电芯203组成单元体后,结构部件减少,

也可以充分的降低整包重量,提升能量密度。

38.下面结合附图及具体实施例对本实用新型做进一步详细说明。

实施例

39.本实施例提供一种电芯直接集成为电池包的系统,具体如图1~7所示,该系统包括下箱体105与上盖101、单元体电芯103、防火层104、压条102、水管110,下箱体105包括下箱体内部单元体电芯安装限位槽701、箱体边梁107、高压接口108、低压接口109、安装位106,单元体电芯103包括顶部卡槽201、液冷板202、电芯203、底部卡槽204;

40.如图1所示,上盖101和下箱体105可以通过螺栓进行紧固,电池包内部由一个一个单元体电芯103通过压条102固定组装而成,然后通过液冷系统对电池包进行温度控制,在一定的策略条件下启动或者关闭液冷系统,有利于电池包的温度均一性。如图1所示,压条102压在单元体电芯103的顶部卡槽卡位401内部,将电池包所有内部的单元体电芯103都连接在一起,然后通过压条102安装位固定在下箱体105内部。如图1和图7所示,下箱体105包含安装位106,箱体边梁107,高压接口108,低压接口109,下箱体内部单元体电芯安装限位槽701,整车和电池包可以通过箱体边梁107的安装位106固定在一起,高压接口108主要为电池包内部高压通讯对接整车端的接口,低压接口109为电池包内部低压通讯对接整车端的接口;如图1和图2(a)所示,单元体电芯103为一个单元体,通过底部卡槽204固定在下箱体内部单元体电芯安装限位槽701内部,在整包安装过程中,单元体电芯103可以作为一个整体直接安装到电池包内,过程简单、操作便捷,节省了生产工时,同时当电池包维修过程中,可以对单元体电芯103进行局部的更换,很大程度上解决了资源,降低维修成本;如图1所示,防火层104贴敷在两个单元体电芯103之间,防止在某个单体电芯203发生热失控的时候影响其余相邻的电芯203。如图2(a)、(b)所示,单元体电芯103包括底部卡槽204、液冷板202、电芯203、顶部卡槽201,电芯和液冷板之间通过导热胶或者导热垫的方式粘接在一起,然后放到底部卡槽204,防止电芯偏位,同时顶部卡槽201卡在电芯203、液冷板202的顶部,从而起到固定的作用。如图6所示,液冷板202包含液冷板冷却面602、液冷板出口601和液冷板进口603,液冷板出口601和液冷板进口603分别和水管110相连接,液冷板冷却面602和电芯203接触,两者的接触面通过导热胶或者导热垫的方式粘接在一起。如图4所示,顶部卡槽201包含顶部卡槽卡位401和顶部卡槽隔板402,顶部卡槽隔板402主要是将两个电芯203间隔开,间隔的空间用于放置液冷板202,顶部卡槽卡位401主要和压条102相互配合,用于固定整个单元体电芯103。如图3所示,底部卡槽204包含底部卡槽安装固定位301、底部卡槽侧面挡板302和底部卡槽端面挡板303,底部卡槽侧面挡板302防止电芯左右前后,底部卡槽端面挡板303防止电芯左右晃动,底部卡槽安装固定位301将整个单元体电芯103固定在下箱体105上。

41.综上所述,本实用新型电芯和冷板等部件形成一个单元体,直接集成到电池包内部,过程简单、操作便捷,节省了生产工时,同时当电池包维修过程中,可以对单元体电芯进行局部的更换,很大程度上解决了资源,降低维修成本;冷板和电芯形成一个单元体,冷板的两侧冷却面都可以得到充分的利用,不仅可以对电芯进行有效的冷却,而且更加节约空间;整个箱体内部尽量使用轻量化的材料,电芯组成单元体后,结构部件减少,也可以充分的降低整包重量,提升能量密度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1