一种不用钢片全塑胶卡托的nano_SIM卡座的制作方法

一种不用钢片全塑胶卡托的nano_sim卡座

技术领域

1.本实用新型涉及nano_sim卡座技术领域,具体涉及一种不用钢片全塑胶卡托的nano_sim卡座的改进。

背景技术:

2.sim卡是gsm系统的移动用户所持有的ic卡,称为用户识别卡。它的全称是“用户识别模块”。sim卡起着极其重要的作用,它既是手机的一个重要组成部分,又是为每一个gsm移动电话用户配备的身份卡,在gsm数字移动电话系统中,gsm系统通过sim卡来识别gsm用户。同一张sim卡可在不同的手机上使用。gsm手机只有插入sim卡后,才能入网使用。nano-sim卡又被称作第四形式要素集成电路板,是新一代的手机sim卡。它比正在使用的micro-sim卡面积更小,更薄。nano-sim卡是一种手机微型sim卡,比micro-sim卡更小,只有第一代sim卡60%的面积,其具体尺寸为12mm x 9mm,厚度也减少了15%。nano-sim卡目标是替代安装在iphone手机上的micro-sim卡,其更小的尺寸将会为增加的内存和更大的电池与更密集的主板排布释放空间,有助于手机厂商生产更轻薄的产品。

3.传统的sim卡的卡座尺寸大,主板摆放占用面积大,不适合较小的pcba布件摆放;卡托结构复杂:钢片加上注塑工艺的生产工艺复杂,导致产品单价成本高;卡托需要单独开模,并且模内注塑钢片的模具成本高于一般的模具成本。

技术实现要素:

4.本实用新型的目的在于针对现有技术的缺陷和不足,提供一种不用钢片全塑胶卡托的nano_sim卡座,它通过五金面壳配合五金底壳利用机械扣合结构与五金配件上下装配,使得卡座将弹簧助力工艺改用卡扣结构,从而减小卡座尺寸,使得卡座面积比市场缩小1/4,节省pcb布件空间;卡托通过全塑胶工艺制作,使得卡托外形可根据产品外形进行调整,同时取消了旧式卡托模内注塑钢片工艺,使得卡托可与其他注塑件一起开模,节省一套钢片冲切模具和节省一套的带钢片模内注塑工艺的模具,减少产品注塑时需要人工放置钢片到模内的环节,提高产品成型周期及简化产品生产复杂性,从而大幅度降低产品生产成本。

5.为实现上述目的,本实用新型采用以下技术方案是:它包括卡座主体1、卡托2,所述卡座主体1内放置有卡托2,卡托2的左端设有按压块21;卡座主体1包括五金面壳11、五金配件12、五金底壳13,所述五金面壳11的下方设有五金配件12,五金配件12的底部设有五金底壳13,五金面壳11的侧边内部中间设有凸块111,五金面壳11的侧边外部设有若干个卡孔112,五金底壳13的侧边外部设有若干个卡舌131。

6.所述卡托2的中间设有sim卡槽22。sim卡槽22用于放置sim卡。

7.所述卡托2的侧边设有第一凹槽23。第一凹槽23用于配合凸块111卡壳固定。

8.所述卡孔112的右侧下方设有第二凹槽113。第二凹槽113用于配合限位块132卡壳固定。

9.所述卡舌131的右侧下方设有限位块132。限位块132用于限制五金面壳11左右移动。

10.所述卡托2采用全塑胶材质。通过全塑胶工艺制作,使得卡托外形可根据产品外形进行调整,同时取消了旧式卡托模内注塑钢片工艺,使得卡托可与其他注塑件一起开模。

11.本实用新型的工作原理:通过卡座主体1内放置有卡托2,卡托2的左端设有按压块21,按压块21可以根据产品外形进行调整;卡座主体1包括五金面壳11、五金配件12、五金底壳13,所述五金面壳11的下方设有五金配件12,五金配件12的底部设有五金底壳13,五金面壳11的侧边内部中间设有凸块111,五金面壳11的侧边外部设有若干个卡孔112,五金底壳13的侧边外部设有若干个卡舌131,通过卡座将弹簧助力工艺改用卡扣结构,使得五金面壳11的卡孔112配合五金底壳13的卡舌131利用机械扣合结构与五金配件12上下装配,并通过第一凹槽23配合凸块111,使得卡托2放入卡座主体1内时能够卡壳固定,从而减小卡座尺寸,使得卡座面积比市场缩小1/4,节省pcb布件空间;通过卡座主体1与卡托2的装配位置,使得其高度和宽度加大,同时卡托通过全塑胶工艺制作,塑胶材料可为abs/pc/abs+pc/pc+玻纤等,使得卡托外形可根据产品外形进行调整,同时取消了旧式卡托模内注塑钢片工艺,使得卡托可与其他注塑件一起开模,节省一套钢片冲切模具和节省一套的带钢片模内注塑工艺的模具,减少产品注塑时需要人工放置钢片到模内的环节,提高产品成型周期及简化产品生产复杂性,从而大幅度降低产品生产成本。

12.采用上述技术方案后,本实用新型有益效果为:它通过五金面壳配合五金底壳利用机械扣合结构与五金配件上下装配,使得卡座将弹簧助力工艺改用卡扣结构,从而减小卡座尺寸,使得卡座面积比市场缩小1/4,节省pcb布件空间;卡托通过全塑胶工艺制作,使得卡托外形可根据产品外形进行调整,同时取消了旧式卡托模内注塑钢片工艺,使得卡托可与其他注塑件一起开模,节省一套钢片冲切模具和节省一套的带钢片模内注塑工艺的模具,减少产品注塑时需要人工放置钢片到模内的环节,提高产品成型周期及简化产品生产复杂性,从而大幅度降低产品生产成本。

附图说明

13.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

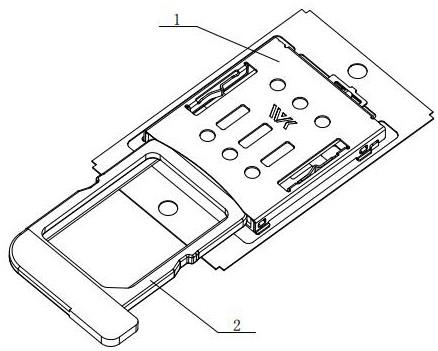

14.图1是本实用新型的结构示意图。

15.图2是本实用新型中卡座主体1的俯视图。

16.图3是本实用新型中卡座主体1的爆炸图。

17.图4是图2中a部放大图。

18.图5是本实用新型中卡托2的结构示意图。

19.附图标记说明:卡座主体1、五金面壳11、凸块111、卡孔112、第二凹槽113、五金配件12、五金底壳13、卡舌131、限位块132、卡托2、按压块21、sim卡槽22、第一凹槽23。

具体实施方式

20.参看图1-图5所示,本具体实施方式采用的技术方案是:它包括卡座主体1、卡托2,所述卡座主体1内放置有卡托2,卡托2的左端设有按压块21,按压块21便于将卡托2取出或者按压;卡座主体1包括五金面壳11、五金配件12、五金底壳13,所述五金面壳11的下方设有五金配件12,五金配件12的底部设有五金底壳13,五金面壳11的侧边内部中间设有凸块111,凸块111用于与第一卡槽23配合,使得卡托2插入卡座主体1时能够卡壳固定,五金面壳11的侧边外部设有若干个卡孔112,卡孔112用于配合卡舌131,使得五金面壳11与五金底壳13卡壳固定,五金底壳13的侧边外部设有若干个卡舌131。

21.所述卡托2的中间设有sim卡槽22。sim卡槽22用于放置sim卡。

22.所述卡托2的侧边设有第一凹槽23。第一凹槽23用于配合凸块111卡壳固定。

23.所述卡孔112的右侧下方设有第二凹槽113。第二凹槽113用于配合限位块132卡壳固定。

24.所述卡舌131的右侧下方设有限位块132。限位块132用于限制五金面壳11左右移动。

25.本实用新型的工作原理:通过卡座主体1内放置有卡托2,卡托2的左端设有按压块21,按压块21可以根据产品外形进行调整;卡座主体1包括五金面壳11、五金配件12、五金底壳13,所述五金面壳11的下方设有五金配件12,五金配件12的底部设有五金底壳13,五金面壳11的侧边内部中间设有凸块111,五金面壳11的侧边外部设有若干个卡孔112,五金底壳13的侧边外部设有若干个卡舌131,通过卡座将弹簧助力工艺改用卡扣结构,使得五金面壳11的卡孔112配合五金底壳13的卡舌131利用机械扣合结构与五金配件12上下装配,并通过第一凹槽23配合凸块111,使得卡托2放入卡座主体1内时能够卡壳固定,从而减小卡座尺寸,使得卡座面积比市场缩小1/4,节省pcb布件空间;通过卡座主体1与卡托2的装配位置,使得其高度和宽度加大,同时卡托通过全塑胶工艺制作,塑胶材料可为abs/pc/abs+pc/pc+玻纤等,使得卡托外形可根据产品外形进行调整,同时取消了旧式卡托模内注塑钢片工艺,使得卡托可与其他注塑件一起开模,节省一套钢片冲切模具和节省一套的带钢片模内注塑工艺的模具,减少产品注塑时需要人工放置钢片到模内的环节,提高产品成型周期及简化产品生产复杂性,从而大幅度降低产品生产成本。

26.采用上述技术方案后,本实用新型有益效果为:它通过五金面壳配合五金底壳利用机械扣合结构与五金配件上下装配,使得卡座将弹簧助力工艺改用卡扣结构,从而减小卡座尺寸,使得卡座面积比市场缩小1/4,节省pcb布件空间;卡托通过全塑胶工艺制作,使得卡托外形可根据产品外形进行调整,同时取消了旧式卡托模内注塑钢片工艺,使得卡托可与其他注塑件一起开模,节省一套钢片冲切模具和节省一套的带钢片模内注塑工艺的模具,减少产品注塑时需要人工放置钢片到模内的环节,提高产品成型周期及简化产品生产复杂性,从而大幅度降低产品生产成本。

27.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

28.以上所述,仅用以说明本实用新型的技术方案而非限制,本领域普通技术人员对本实用新型的技术方案所做的其它修改或者等同替换,只要不脱离本实用新型技术方案的精神和范围,均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1