一种纽扣式超级电容器电极片和密封圈按压装置

1.本实用新型涉及超级电容器制造技术领域,具体而言,一种纽扣式超级电容器电极片和密封圈按压装置。

背景技术:

2.纽扣式超级电容器生产的工序很多,其中一个重要工序是用导电胶将电极片粘结到正极壳或者负极盖等外壳的内表面,其基本过程是先在外壳内表面涂覆导电胶,然后用冲片机将整块电极片冲制成圆形小电极片并落在外壳内的导电胶上,接下来使用特定的工具,按压电极片,使电极片与外壳紧密贴合,增加粘结牢固度和减小电极内阻。

3.另外,高品质纽扣式超级电容器的配件中,负极盖和密封圈是两种独立的配件,生产中需要先将密封圈组合到负极盖上面。为了增加组合的贴合度,防止后续封口工序将密封圈挤压变形、破裂,也需要对密封圈进行按压。

4.传统的按压工艺是采用手工方式,使用一个小圆柱体对电极片和密封圈进行逐个按压。这样做的缺点是明显的。首先,逐个按压电极或密封圈工作量大,耗时费力。其次,对电极片而言,由于难以保证每次按压的压力相同,这将导致不同电极的内阻不一致,影响产品的一致性;在没有辅助工具的情况下,难以保证压力在垂直于外壳的方向,容易导致电极片发生侧向移位。

5.专利“超级电容器按压工具”(专利号:2019200094420)发明了一种全新的按压工具。就按压工序而言,相比于传统手工逐个按压的模式,该专利使生产效率和产品质量都得到质的提升。首先,该专利采取整盘按压的方式,可以对数量众多的外壳进行一次性按压。其次由于采用了限位底座,提高了对位精准度,并使压力能更好地集中在与外壳垂直的方向。该专利的缺点在于采用手工模式,劳动强度大,而且也一定程度上影响速度。其次,在手工模式下,每次按压的力度存在差异,影响产品的一致性。再次,虽然使用限位底座可以提高对位精准度,但是人工对位比较耗时。最后,由于压片柱没有弹性,在压力过大的情况下,容易导致电极片变形。

技术实现要素:

6.本实用新型正是为解决上述问题而提出的一种纽扣式超级电容器电极片和密封圈按压装置。

7.本实用新型的技术方案是:一种纽扣式超级电容器电极片和密封圈按压装置,包括机架(1)和压块(7),机架(1)的顶板(12)上固定有垂直气缸(2),底板(11)上固定有水平气缸(3)。机架(1)的底板(11)和顶板(12)之间固定有托板(5),托板(5)上嵌套有滑板(6)。压块(7)包括内置有弹簧(722)的压柱(72)。

8.此装置中,垂直气缸(2)和水平气缸(3)采用脚踏开关联动控制,每次踩踏开关垂直气缸(2)先动作进行按压,随后水平气缸(3)动作进行物料推送。

9.此装置中,托板(5)带有滑槽(51),滑槽(51)宽度与滑板(6)宽度相等,滑槽(51)长

度满足滑板(6)移动到滑槽(51)两端时中间盘槽(61)与压块(7)对准。

10.此装置中,滑板(6)包括盘槽(61)、限位挡边(62)和两对装卸缺口(63),装卸缺口(63)底部高度不低于托板(5)上表面。

11.此装置中,压柱(72)包括压头套(721)、内置于压头套(721)内的弹簧(722)和弹簧(722)底部的压头(723)。

12.此装置中,弹簧(722)的弹性系数根据按压时所需压力大小的不同而不同。

13.此装置中,压头(723)的直径根据所按压电极片和密封圈直径的不同而不同。

14.本实用新型的优点效果在于:压柱(72)呈阵列排布,根据电容器型号不同,压柱(72)有几十个,甚至上百个,所以可以一次性按压数量众多的电极片或密封圈,相比于传统逐个按压的工艺,工作效率大大提高。

15.采用机械按压方式代替手工按压,大大降低了劳动强度,并提高了按压速度。

16.垂直气缸(2)和水平气缸(3)联动,每踩踏一次脚踏开关,可以相继进行按压和换料两个动作,进一步提高了生产效率。

17.采用气动方式,每次按压的压力均匀,提高了产品的一致性,而且气缸压力可以根据电极片大小和按压物料(电极片或者密封圈)的不同进行调节。

18.托板(5)和滑板(6)的配合,使得生产过程中可以左右两边交替换料,而每次换料时,压块(7)下方都已预备有下一步要按压的物料,效率进一步提高。

19.压柱(72)为弹性结构,可以防止因压力过高导致电极片和密封圈变形或破裂的情形出现。

20.压头(723)直径可以根据电极片或密封圈直径不同而调节,适应不同型号电容器生产的需求。

附图说明

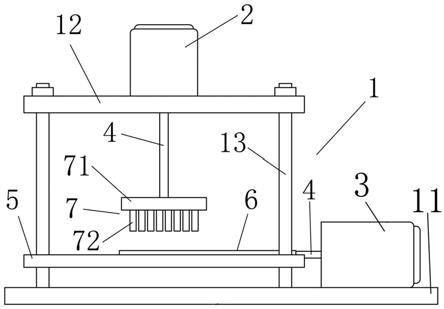

21.图1本实用新型整体示意图。

22.图2托板三维图。

23.图3滑板三维图。

24.图4滑板移动到水平气缸最远端时盘槽与滑槽位置关系图。

25.图5滑板移动到水平气缸最近端时盘槽与滑槽位置关系图。

26.图6压块二维仰视图。

27.图7压柱轴向剖面图。

28.附图中:1-机架;11-底板;12-顶部;13-立柱;2-垂直气缸;3-水平气缸;4-气缸连杆;5-托板;51-滑槽;52-立柱通孔;53-气缸连杆缺口;6-滑板;61-盘槽;62-限位挡边;63-装卸缺口;7-压块;71-压板;72-压柱;721-压头套;722-弹簧;723-压头。

具体实施方式

29.下面结合附图对本实用新型作进一步说明。

30.一种纽扣式超级电容器电极片和密封圈按压装置,如图1所示,主要包括机架(1)、垂直气缸(2)、水平气缸(3)、托板(5)、滑板(6)和压块(7)等部件。机架由底板(11)、顶板(12)和四根立柱(13)组成。

31.垂直气缸(2)固定于顶板(12)上部,通过气缸连杆(4)与压块(7)连接。压块(7)在垂直气缸(2)的驱动下做上下往复运动,实现对电极片或密封圈的按压。

32.水平气缸(3)固定于底板(11)上表面,通过气缸连杆(4)与滑板(6)连接。滑板(6)在水平气缸(3)的驱动下做水平往复运动,将物料推送到压块(7)下方并将已经按压完成的物料推离。

33.本实用新型的垂直气缸(2)和水平气缸(3)采取联动方式,由脚踏开关控制。每次踩踏踩开关,垂直气缸(2)先动作,随后水平气缸(3)动作。

34.托板(5)位于底板(11)上方。如图2所示,托板(5)通过4个立柱通孔(52)被立柱(13)固定。托板(5)上有滑槽(51),滑槽(51)除了在竖直方向支撑滑板(6)外,还在水平方向对滑板(6)的运动进行限位。托板(5)靠近水平气缸(3)的一端有一个气缸连杆缺口(53),用于实现水平气缸(3)与滑板(6)的连接。

35.如图3所示,滑板(6)包括盘槽(61)、限位挡边(62)和装卸缺口(63)。盘槽(61)用于盛放装有外壳的工装盘,滑板(6)有2个盘槽(61),可以同时盛放2块工装盘。限位挡边(62)用于对工装盘进行水平限位,实现工装盘与压块(7)的精准对位。装卸缺口(63)用于换料过程中工装盘的够取。装卸缺口(63)底部高度不低于托板(5)上表面。

36.如图4所示,滑槽(51)宽度与滑板(6)宽度相同,滑槽(51)长度满足滑板(6)移动到滑槽(51)两端时中间盘槽(61)与压块(7)对准,这样滑板(6)可以在滑槽(51)内做水平往复运动。图4为滑板(6)移动到水平气缸(3)最远端时, 盘槽(61)与滑槽(51)的位置关系图。图5为滑板(6)移动到水平气缸(3)最近端时, 盘槽(61)与滑槽(51)的位置关系图。

37.压块(7)包括压板(71) 和压柱(72),压柱(72)通过其顶部外围的螺纹拧入压板(71)内部带螺纹的孔洞。如图6所示,压柱(72)呈阵列排布,其排布方式与工装盘上盛放外壳的孔位排布方式相同。

38.压柱(72)包括压头套(721)、弹簧(722)和压头(723)。如图7所示,压头套(721)位于压柱(72)的顶部,用于固定弹簧(722)和对压头(723)进行限位。弹簧(722)位于压头套(721)内部,压头(723)上方。弹簧(722)的作用是控制按压过程的压力,防止压力过大,造成电极片或密封圈变形,甚至破损。由于按压不同直径的电极片需要的压力不同,按压电极片和密封圈所需要的压力也不同,所以可以根据所压物料的不同,选择不同弹性系数的弹簧。压头(723)位于压柱(72)最下端,按压过程中直接与电极片或密封圈接触。按压工序需要选择不同直径的压头(723),以匹配不同直径的电极片和密封圈。

39.本装置的具体操作方法如下:假定起始时盘槽(61)与滑槽(51)位置关系如图4所示,往两个盘槽(61)中都装入工装盘,踩踏脚踏开关,垂直气缸(2)动作,实现对右边盘槽(61)中工装盘内物料的按压,并立刻复位;随后水平气缸(3)动作,将已按压完成的工装盘推至滑槽(51)最右边,同时将左边盘槽(61)中待按压的工装盘推至压块(7)下方,此时盘槽(61)与滑槽(51)位置关系如图5所示。将右边盘槽(61)中已完成按压的工装盘取出,并装入待按压的新工装盘。第二次踩踏开关,垂直气缸(2)动作,左边的工装盘被按压,随后水平气缸(3)动作,将左边已完成按压的工装盘推到滑槽(51)最左边,而右边待按压的工装盘同时被推送到压块(7)下方,此时盘槽(61)与滑槽(51)位置关系又如图4所示。取出左边盘槽(61)中已完成按压的工装盘,并装入新的工装盘。第三次踩踏开关时又执行与第一次踩踏开关完成相同的动作,如此反复。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1