一种硅片花篮的升降装置的制作方法

1.本实用新型涉及太阳能电池制备技术领域,特别涉及一种硅片花篮的升降装置。

背景技术:

2.太阳能电池制造包括清洗、扩散、镀膜、印刷等多个工艺流程,硅片在各工序间的流转均采用花篮作为载具。当硅片进入镀膜等工序时,因工艺需求硅片需要从花篮中逐片取出转移至载板上,由载板承载进入太阳能电池镀膜设备中进行表面镀膜处理,制程结束后再从载板转移至花篮中以便流转至下道工序。最初,硅片在花篮中的插片、取片动作是通过人工手动的方式完成,不仅效率低下还会对硅片造成污染或破坏。随着自动化生产的日益完善,硅片自动化导片设备衍生而出。

3.硅片自动化导片设备通过皮带输送机进行硅片的传送,通过花篮升降机构驱动花篮进行垂直升降,从而配合输送台将输送过来的硅片逐片插入花篮中,或将花篮内的硅片逐片取出。硅片花篮的高度一般为500-1000mm,由于高度较高,在现有花篮升降装置中,花篮在做垂直往复运动时容易产生晃动,无法精准定位,使得硅片插取过程易出现碎片。另外,在设备产能需求越来越高的情况下,往往需要配置多条传输线同时进行硅片的输送,现有花篮升降装置的升降电机通常设置在花篮升降台的侧面,电机的占地面积大,如采用现有花篮升降装置平行放置来配置多条传输线,受限于电机占地面积,迫使传输线之间的距离加宽,在有限场地内,可配置的传输线数量因此减少,进而导致硅片自动化导片设备很难进行产能的提升,单位占地面积产能率低,从而导致无法满足主设备对硅片出入花篮时的产能需求,成为影响成套设备产能的一个瓶颈工位。

技术实现要素:

4.为解决上述技术问题,本实用新型提供了一种硅片花篮的升降装置,包括框架,设置在所述框架顶部的花篮驱动机构,垂直设置在所述框架的顶板与底板之间并由所述花篮驱动机构通过驱动丝杆驱动升降的花篮承载架,以及垂直连接在所述框架顶板与底板之间的至少一根导向螺杆,所述花篮承载架的侧部垂直设置有轴向套设在所述导向螺杆上的导向螺套。

5.其中,所述花篮承载架包括上下水平设置的上基座及下基座,所述上基座及下基座通过侧部的连接板实现固定连接且所述上基座及下基座的侧部均设置有轴向套设在所述导向螺杆上的导向螺套,花篮承托在所述下基座上并垂直定位在所述上基座与下基座之间。

6.进一步的,所述上基座的上侧面与所述下基座的下侧面均设置有定位驱动机构,所述上基座及下基座上均设置有垂直贯穿并由所述定位驱动机构驱动的定位块,所述花篮的花篮顶板及花篮底板上均设置有对应同侧所述定位块的定位孔。

7.进一步的,所述下基座的上侧对称设置有位于所述花篮出入方向两侧的安装侧板,两侧所述安装侧板的相对内侧均设置有对应所述花篮底板并由马达驱动装置驱动的同

步带。

8.进一步的,所述下基座的所述安装侧板上侧还设置有位于所述花篮底板两侧的导向条,且所述下基座上设置有对应所述花篮底板前侧的阻挡气缸。

9.进一步的,所述下基座的上侧还设置有限位块,所述限位块的内侧设置有对应所述花篮底板的到位传感器。

10.通过上述技术方案,本实用新型具有如下有益效果:

11.1、通过垂直导向的导向螺杆配合导向螺套设计,可以有效解决花篮升降时左右晃动的问题,确保了提升花篮快速垂直升降时的运行稳定性,避免硅片插取时发生碎片;

12.2、另外,将驱动花篮升降的花篮驱动机构设置在框架的顶部,由此节省占地空间,增加单位占地面积中可容纳输送线的数量并可以同时在框架中设置多个花篮及升降组件,从而提升硅片自动化导片设备的产能,实现与主设备的产能匹配,避免发生产能浪费。

附图说明

13.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

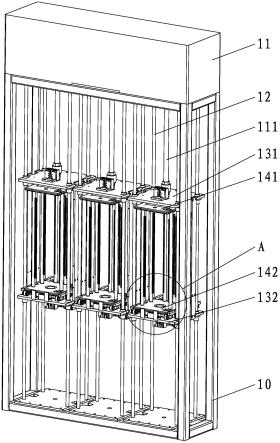

14.图1为本实用新型实施例所公开的升降装置立体结构示意图;

15.图2为图1中a部放大结构示意图。

16.图中数字表示:10.框架;11.花篮驱动机构;111.驱动丝杆;12.导向螺杆;131.上基座;132.下基座;1321.安装侧板;1322.同步带;1323.导向条;1324.限位块;1325.阻挡气缸;133.定位驱动机构;134.定位块;135.导向螺套;136.连接板;141.花篮顶板;142.花篮底板;143.定位孔。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

18.参考图1及2,本实施例提供的硅片花篮的升降装置,包括框架10,设置在框架10顶部的花篮驱动机构11,垂直设置在框架10的顶板与底板之间并由花篮驱动机构11通过驱动丝杆111驱动升降的花篮承载架,以及垂直连接在框架10顶板与底板之间的四根导向螺杆12;花篮承载架包括上下水平设置的上基座131及下基座132,上基座131及下基座132通过侧部的连接板实现固定连接且上基座131及下基座132的侧部四个角均设置有轴向套设在对应角导向螺杆12上的导向螺套135,花篮承托在下基座132上并垂直定位在上基座131与下基座132之间。

19.其中,下基座132的上侧对称设置有位于花篮出入方向两侧的安装侧板1321,两侧安装侧板1321的相对内侧均设置有对应花篮底板142并由马达驱动装置驱动的同步带1322;上基座131的上侧面与下基座132的下侧面均设置有定位驱动机构133,上基座131及下基座132上均设置有垂直贯穿并由定位驱动机构133驱动的定位块134,花篮的花篮顶板141及花篮底板142上均设置有对应同侧定位块134的定位孔143;下基座132的安装侧板1321上侧还设置有位于花篮底板142两侧的导向条1323,且下基座132上设置有对应花篮底板142前侧的阻挡气缸1325;下基座132的上侧还设置有限位块1324,限位块1324的内侧设

置有对应花篮底板142的到位传感器。

20.本实施例的工作原理:

21.首先将如图1所示安装有三组花篮升降组件的升降装置对接安装在自动化导片设备中以同时对应三条输送线的硅片上下料;

22.花篮经导向条1323导向并经马达驱动装置驱动的同步带1322传送至升降装置的预定位置后,由限位块1324内侧设置的对应花篮底板142的到位传感器感应到位并由对应花篮底板142前侧的阻挡气缸1325限位,然后由定位驱动机构133(气缸或油缸、电缸等)驱动定位块134插入花篮顶板141及花篮底板142的定位孔143内,从而实现花篮在上基座131与下基座132之间的稳定定位固定;

23.运行时,花篮驱动机构11(气缸或油缸、电缸等)带动驱动丝杆111旋转升降,进而带动载有花篮的花篮承载架同步做垂直往复升降运动,在花篮升降的同时完成硅片的插片或取片。

24.本实用新型专业技术人员能够实现或使用本实用新型。对上述实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1