电池单体、电池及用电装置的制作方法

1.本技术涉及电池技术领域,具体而言,涉及一种电池单体、电池及用电装置。

背景技术:

2.锂离子电池具有能量密度高、环境污染小、功率密度大、使用寿命长、适应范围广、自放电系数小等突出的优点,是现今世界上应用最为广泛的电池之一,也是新能源发展的重要组成部分。随着锂离子电池技术的不断发展,对锂离子电池的质量和使用寿命也提出了更高的要求。但是,在电池的使用过程中,由于电池的电池单体长期处于晃动和震动的使用环境,导致现有技术中的电池的使用寿命较短。

技术实现要素:

3.本技术实施例提供一种电池单体、电池及用电装置,能够有效提升电池的使用寿命。

4.第一方面,本技术实施例提供一种电池单体,包括外壳组件、电极组件和集流构件;所述外壳组件包括用于输入或输出电能的电极引出部;所述电极组件设置于所述外壳组件内,所述电极组件具有极耳;所述集流构件设置于所述外壳组件内,所述集流构件用于电连接所述极耳和所述电极引出部;其中,所述集流构件包括本体和连接于所述本体的弹性部,所述本体和所述弹性部中的一者焊接于所述极耳,另一者电连接于所述电极引出部,所述弹性部用于缓冲所述电极组件与所述外壳组件之间的振动。

5.在上述技术方案中,外壳组件具有用于输入或输出电能的电极引出部,电极组件的极耳通过集流构件与电极引出部电连接,以实现电池单体的电能的导入和输出。其中,集流构件设置有本体和连接于本体的弹性部,且本体和弹性部中的一者焊接于极耳,另一者电连接于电极引出部,以通过弹性部在电极组件相对外壳组件出现窜动现象时能够缓冲电极组件与外壳组件之间的振动。采用这种结构的电池单体一方面能够极大地缓解电极组件在外壳组件内出现窜动现象时与电极引出部之间的刚性碰撞,从而能够对电极组件起到一定的保护作用,有利于电池单体的长期使用,另一方面使得极耳与电极引出部之间为柔性连接,从而在电极组件相对外壳组件出现窜动时能够有效缓解极耳与集流构件之间的刚性拉扯,有利于减少极耳出现脱焊或断裂等现象,极大地降低了电池单体出现电连接失效等风险,进而能够有效延长电池单体的使用寿命和提高电池单体的使用性能。

6.在一些实施例中,所述集流构件包括多个所述弹性部;多个所述弹性部沿所述本体的周向间隔布置于所述本体。

7.在上述技术方案中,通过在本体上设置多个弹性部,且多个弹性部周向间隔设置于本体上,采用这种结构的电池单体一方面能够提高电极组件与外壳组件之间的缓冲效果,从而有利于提高对电极组件的保护作用,另一方面实现了弹性部与本体之间的均匀过流,从而能够降低因局部电流过大而造成电池单体温度升高的风险。此外,在多个弹性部中的一个弹性部出现损坏时不会影响集流构件的缓冲作用,从而有利于提高电池单体的使用

寿命和降低电池单体的后期维护成本。

8.在一些实施例中,所述本体上开设有多个通孔;多个所述通孔周向间隔布置于所述本体;所述弹性部与所述通孔对应设置,且所述弹性部连接于所述通孔的孔壁。

9.在上述技术方案中,本体上设置多个通孔,通过将每个弹性部与一个通孔对应设置,且将弹性部连接在通孔的孔壁上,以使弹性部在缓冲电极组件与外壳组件之间的振动时既能够伸出于本体的两侧,又能够回缩于本体的通孔内,从而能够提高弹性部的缓冲区域范围,进而有利于提高电极组件与外壳组件之间的缓冲效果。

10.在一些实施例中,所述本体与所述弹性部一体成型。

11.在上述技术方案中,通过将本体与弹性部设置为一体成型结构,一方面能够提升弹性部与本体之间的连接强度,从而在弹性部缓冲电极组件与外壳组件之间的振动时能够增加弹性部与本体之间的连接可靠性,另一方面有利于在本体上加工弹性部,便于制造和降低电池单体的生产成本。

12.在一些实施例中,所述外壳组件具有壁部;所述壁部设置有电极引出孔,所述电极引出部安装于所述电极引出孔,所述电极引出部的至少部分凸出于所述壁部的外侧;所述本体连接于所述电极引出部,所述弹性部焊接于所述极耳,所述弹性部被配置为在所述电极组件相对所述电极引出部移动时相对所述本体发生弹性变形。

13.在上述技术方案中,外壳组件的壁部上开设有用于安装电极引出部的电极引出孔,电极引出部的至少部分凸出于壁部的外侧,从而通过电极引出部能够对电能进行输入或输出。其中,弹性部在电极组件相对外壳组件出现窜动时能够相对本体发生弹性形变,从而能够实现电极组件与外壳组件之间的缓冲作用,且通过弹性部的弹性变形能够为极耳提供相对本体移动的空间余量,从而减少极耳与本体出现刚性拉扯的现象,以实现极耳与电极引出部之间为柔性连接,这种结构简单,且便于实现。

14.在一些实施例中,所述电极引出部连接于所述本体的中心位置。

15.在上述技术方案中,通过将电极引出部连接于本体的中心位置,一方面便于加工和生产,另一方面使得弹性部周向环绕于电极引出部,以使电极组件的电流能够通过弹性部从电极引出部的周向均匀汇聚至电极引出部,从而有利于提高过流效果。

16.在一些实施例中,所述弹性部沿所述本体的径向延伸;所述弹性部远离所述本体的中心位置的一端连接于所述本体,所述弹性部靠近所述本体的中心位置的一端为自由端。

17.在上述技术方案中,通过将弹性部远离本体的中心位置的一端与本体相连,另一端设置为自由端,以便于弹性部相对本体发生弹性形变,采用这种结构的集流构件由于本体的外周侧的面积大于中心位置的面积,从而便于对弹性部进行加工,有利于降低加工难度,且有利于提升弹性部的形变量。

18.在一些实施例中,所述弹性部与所述极耳焊接并形成焊印,所述焊印沿所述本体的径向延伸。

19.在上述技术方案中,通过将弹性部与极耳形成的焊印沿本体的径向布置,以增加极耳与弹性部之间的连接面积,从而有利于增加极耳与弹性部之间过流面积,且使得电极组件的电流能够均匀汇聚至集流构件上,以降低电池单体因过流不均匀而出现极化的风险。

20.在一些实施例中,所述弹性部焊接于所述极耳并形成多个焊印;多个所述焊印沿所述本体的径向间隔布置,且所述焊印沿所述本体的周向延伸。

21.在上述技术方案中,通过将弹性部和极耳焊接并形成沿本体的径向间隔布置多个焊印,且焊印沿本体的周向延伸,以实现焊印的环绕布置,从而能够增加极耳与弹性部之间的连接面积,进而能够增加极耳与弹性部之间的过流面积,且使得电极组件的电流能够均匀汇聚至集流构件上,以降低电池单体因过流不均匀而出现极化的风险。

22.在一些实施例中,所述外壳组件具有壁部,所述壁部为所述电极引出部;所述本体焊接于所述极耳,所述弹性部抵接于所述壁部,所述弹性部沿背离所述极耳的一侧凸出于所述本体,并被配置为在所述电极组件相对所述壁部移动时相对所述本体发生弹性变形。

23.在上述技术方案中,通过弹性部抵接于外壳组件的壁部上,以将外壳组件的壁部作为电极引出部,从而实现电能的输入或输出。其中,将能够相对本体发生弹性变形的弹性部凸出于本体的一侧,并将弹性部抵接外壳组件的壁部上,以使集流构件与外壳组件为弹性接触,也就是说,当集流构件沿远离极耳的方向移动时,弹性部被压缩并蓄积弹性力,当集流构件沿靠近极耳的方向移动时,弹性部释放弹性力,以使弹性部始终抵接于外壳上,采用这种结构的集流构件一方面具有较好的缓冲效果,且通过弹性部的弹性变形能够为本体提供相对外壳组件的壁部移动的空间余量,以使本体能够跟随极耳在外壳组件内移动,从而减少极耳与本体出现刚性拉扯的现象,以实现极耳与外壳组件的壁部之间为柔性连接,另一方面无需设置连接弹性部和外壳组件的工序,简化了电池单体的生产工艺,从而有利于提升电池单体的生产效率,且便于制造,有利于降低电池单体的生产成本。

24.在一些实施例中,在所述本体的径向上,所述弹性部的两端均连接于所述本体,所述弹性部的中部沿背离所述极耳的一侧凸出于所述本体。

25.在上述技术方案中,通过将弹性部在本体径向上的两端均连接在本体上,且将弹性部的中部凸出于本体背离极耳的一侧,以使弹性部的中部能够抵接于外壳组件的壁部上,采用这种结构的集流构件能够提高弹性部与本体之间的连接强度,且使得弹性部在后期使用过程中能够保持较好的弹性变形能力,从而能够降低弹性部在后期使用过程中出现弹性变形失效的风险,进而有利于提高电池单体的使用寿命。

26.在一些实施例中,所述弹性部具有用于供所述壁部抵接的抵接平面。

27.在上述技术方案中,通过在弹性部上设置供外壳组件的壁部抵接的抵接平面,以增加弹性部与外壳组件的接触面积,从而能够保证弹性部与外壳组件之间的过流性能,且能够降低弹性部与外壳组件之间出现局部电流过大而造成电池单体温度升高的风险。

28.在一些实施例中,所述本体与所述极耳焊接并形成焊印,所述焊印与所述弹性部沿所述本体的周向交替布置。

29.在上述技术方案中,通过将本体焊接于极耳,并形成沿本体的周向交替布置的多个焊印,一方面有利于增加本体与极耳之间的焊接面积,从而能够提高本体与极耳之间的连接强度,另一方面能够实现电极组件与本体之间的均匀过流,降低因局部电流过大而造成电池单体温度升高的风险,进而有利于提高电池单体的使用寿命和使用性能。

30.在一些实施例中,所述焊印沿所述本体的径向延伸。

31.在上述技术方案中,通过将焊印设置为沿本体的径向延伸,以增加本体与极耳之间的连接面积,一方面能够提高本体与极耳之间的连接强度,另一方面能够增加极耳与本

体之间的过流面积,且使得电极组件的电流能够均匀汇聚至集流构件的本体上,从而有利于降低电池单体因过流不均匀而出现极化的风险。

32.在一些实施例中,所述外壳组件包括壳体和端盖;所述壳体包括底壁和侧壁,所述侧壁围设在所述底壁的周围,所述侧壁的一端与所述底壁连接,所述侧壁的另一端围成与所述底壁相对的开口,所述端盖盖合于所述开口,所述壁部为所述底壁或所述端盖。

33.在上述技术方案中,外壳组件设置有壳体和端盖,壳体的一端形成开口,端盖盖合于开口,以使外壳组件能够容纳电极组件,这种结构简单,且便于实现。

34.第二方面,本技术实施例还提供一种电池,包括箱体和上述的电池单体;所述电池单体用于容纳于所述箱体内。

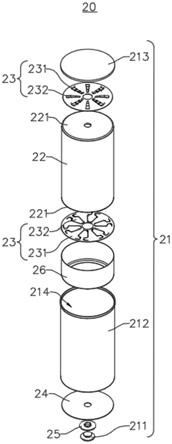

35.第三方面,本技术实施例还提供一种用电装置,包括上述的电池。

附图说明

36.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

37.图1为本技术一些实施例提供的车辆的结构示意图;

38.图2为本技术一些实施例提供的电池的结构爆炸图;

39.图3为本技术一些实施例提供的电池单体的结构爆炸图;

40.图4为本技术一些实施例提供的电池单体的剖面图;

41.图5为本技术一些实施例提供的集流构件在第一种实施例中的结构示意图;

42.图6为图4所示的电池单体的a处的局部放大图;

43.图7为本技术一些实施例提供的集流构件在第二种实施例中的结构示意图;

44.图8为本技术一些实施例提供的集流构件在第三种实施例中的结构示意图;

45.图9为本技术一些实施例提供的集流构件在第四种实施例中的结构示意图;

46.图10为图4所述的电池单体的b处的局部放大图;

47.图11为本技术一些实施例提供的集流构件在第五种实施例中的结构示意图;

48.图12为本技术一些实施例提供的集流构件在第五种实施例中的剖面图;

49.图13为本技术一些实施例提供的集流构件在第六种实施例中的剖面图;

50.图14为本技术一些实施例提供的集流构件在第七种实施例中的剖面图;

51.图15为本技术一些实施例提供的电池单体的制造方法的流程示意图;

52.图16为本技术一些实施例提供的电池单体的制造设备的示意性框图。

53.图标:1000-车辆;100-电池;10-箱体;11-第一部分;12-第二部分;20-电池单体;21-外壳组件;211-电极引出部;212-壳体;213-端盖;214-密封空间;22-电极组件;221-极耳;23-集流构件;231-本体;2311-通孔;232-弹性部;2321-抵接平面;233-焊印;24-上塑胶;25-下塑胶;26-绝缘件;200-控制器;300-马达;2000-制造设备;2100-第一提供装置;2200-第二提供装置;2300-第三提供装置;2400-第一组装装置;2500-第二组装装置。

具体实施方式

54.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

55.除非另有定义,本技术所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同;本技术中在申请的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术;本技术的说明书和权利要求书及上述附图说明中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含。本技术的说明书和权利要求书或上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序或主次关系。

56.在本技术中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。

57.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“附接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

58.本技术中术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本技术中字符“/”,一般表示前后关联对象是一种“或”的关系。

59.在本技术的实施例中,相同的附图标记表示相同的部件,并且为了简洁,在不同实施例中,省略对相同部件的详细说明。应理解,附图示出的本技术实施例中的各种部件的厚度、长宽等尺寸,以及集成装置的整体厚度、长宽等尺寸仅为示例性说明,而不应对本技术构成任何限定。

60.本技术中出现的“多个”指的是两个以上(包括两个)。

61.本技术中,电池单体可以包括锂离子二次电池、锂离子一次电池、锂硫电池、钠锂离子电池、钠离子电池或镁离子电池等,本技术实施例对此并不限定。电池单体可呈圆柱体、扁平体、长方体或其它形状等,本技术实施例对此也不限定。电池单体一般按封装的方式分成三种:柱形电池单体、方形电池单体和软包电池单体,本技术实施例对此也不限定。

62.本技术的实施例所提到的电池是指包括一个或多个电池单体以提供更高的电压和容量的单一的物理模块。例如,本技术中所提到的电池可以包括电池模块或电池包等。电池一般包括用于封装一个或多个电池单体的箱体。箱体可以避免液体或其他异物影响电池单体的充电或放电。

63.电池单体包括电极组件和电解液,电极组件由正极极片、负极极片和隔离膜组成。电池单体主要依靠金属离子在正极极片和负极极片之间移动来工作。正极极片包括正极集流体和正极活性物质层,正极活性物质层涂覆于正极集流体的表面,未涂敷正极活性物质层的正极集流体凸出于已涂覆正极活性物质层的正极集流体,未涂敷正极活性物质层的正极集流体作为正极极耳。以锂离子电池为例,正极集流体的材料可以为铝,正极活性物质可

以为钴酸锂、磷酸铁锂、三元锂或锰酸锂等。负极极片包括负极集流体和负极活性物质层,负极活性物质层涂覆于负极集流体的表面,未涂敷负极活性物质层的负极集流体凸出于已涂覆负极活性物质层的负极集流体,未涂敷负极活性物质层的负极集流体作为负极极耳。负极集流体的材料可以为铜,负极活性物质可以为碳或硅等。为了保证通过大电流而不发生熔断,正极极耳的数量为多个且层叠在一起,负极极耳的数量为多个且层叠在一起。

64.隔离膜的材质可以为pp(polypropylene,聚丙烯)或pe(polyethylene,聚乙烯)等。此外,电极组件可以是卷绕式结构,也可以是叠片式结构,本技术实施例并不限于此。

65.锂离子电池具有能量密度高、环境污染小、功率密度大、使用寿命长、适应范围广、自放电系数小等突出的优点,是现今世界上应用最为广泛的电池之一,也是新能源发展的重要组成部分。随着锂离子电池技术的不断发展,对锂离子电池的质量和使用寿命也提出了更高的要求。

66.发明人发现,在电池的使用过程中,由于电池的电池单体长期处于晃动和震动的使用环境,常常造成电池单体的电极组件在外壳内会出现窜动的现象,而在现有技术中,电极组件的极耳通常先连接于集流构件上,通过集流构件实现过流和汇流作用,之后通过集流构件连接于外壳的端盖或电极端子上,以实现端盖或电极端子与电极组件的极耳之间的电连接,但是,这种结构的电池单体在电极组件出现窜动现象时,一方面使得电极组件与外壳之间为刚性碰撞,不利于电极组件的长期使用,另一方面造成极耳与端盖或极耳与电极端子之间为刚性连接,以导致极耳在电极组件窜动时与端盖或电极端子出现刚性拉扯的现象,从而极容易导致极耳脱焊或断裂,以造成电池单体出现电连接失效等问题,进而影响电池的使用寿命。

67.基于以上考虑,为了解决电池的使用寿命较短的问题,发明人经过深入研究,设计了一种电池单体,外壳组件具有用于输入或输出电能的电极引出部,设置于外壳组件内的电极组件具有极耳,极耳通过集流构件与电极引出部电连接。其中,集流构件包括本体和连接于本体的弹性部,本体和弹性部中的一者与极耳焊接,另一者与电极引出部电连接,以通过弹性部在电极组件相对外壳组件出现窜动现象时缓冲电极组件与外壳组件之间的振动。

68.采用这种结构的电池单体通过集流构件的弹性部实现了电极组件与外壳组件之间的缓冲作用,从而极大地缓解了电极组件在外壳之间内出现窜动现象时与外壳组件之间的刚性碰撞,进而能够对电极组件起到一定的保护作用,有利于电池单体的长期使用。

69.此外,通过将集流构件的本体和弹性部分别连接于极耳和电极引出部,使得极耳与电极引出部之间为柔性连接,从而在电极组件相对外壳组件出现窜动时能够有效缓解极耳与集流构件之间的刚性拉扯,有利于减少极耳出现脱焊或断裂等现象,极大地降低了电池单体出现电连接失效等风险,进而能够有效延长电池单体的使用寿命和提高电池单体的使用性能。

70.本技术实施例公开的电池单体可以但不限用于车辆、船舶或飞行器等用电装置中。可以使用具备本技术公开的电池单体、电池等组成该用电装置的电源系统,这样,能够有效提升电池的使用寿命和使用性能。

71.本技术实施例提供一种使用电池作为电源的用电装置,用电装置可以为但不限于手机、平板、笔记本电脑、电动玩具、电动工具、电瓶车、电动汽车、轮船、航天器等等。其中,电动玩具可以包括固定式或移动式的电动玩具,例如,游戏机、电动汽车玩具、电动轮船玩

具和电动飞机玩具等等,航天器可以包括飞机、火箭、航天飞机和宇宙飞船等等。

72.以下实施例为了方便说明,以本技术一实施例的一种用电装置为车辆1000为例进行说明。

73.请参照图1,图1为本技术一些实施例提供的车辆1000的结构示意图。车辆1000可以为燃油汽车、燃气汽车或新能源汽车,新能源汽车可以是纯电动汽车、混合动力汽车或增程式汽车等。车辆1000的内部设置有电池100,电池100可以设置在车辆1000的底部或头部或尾部。电池100可以用于车辆1000的供电,例如,电池100可以作为车辆1000的操作电源。车辆1000还可以包括控制器200和马达300,控制器200用来控制电池100为马达300供电,例如,用于车辆1000的启动、导航和行驶时的工作用电需求。

74.在本技术一些实施例中,电池100不仅可以作为车辆1000的操作电源,还可以作为车辆1000的驱动电源,代替或部分地代替燃油或天然气为车辆1000提供驱动动力。

75.请参照图2,图2为本技术一些实施例提供的电池100的结构爆炸图。电池100包括箱体10和电池单体20,电池单体20用于容纳于箱体10内。其中,箱体10用于为电池单体20提供容纳空间,箱体10可以采用多种结构。在一些实施例中,箱体10可以包括第一部分11和第二部分12,第一部分11与第二部分12相互盖合,第一部分11和第二部分12共同限定出用于容纳电池单体20的容纳空间。第二部分12可以为一端开口的空心结构,第一部分11可以为板状结构,第一部分11盖合于第二部分12的开口侧,以使第一部分11与第二部分12共同限定出容纳空间;第一部分11和第二部分12也可以是均为一侧开口的空心结构,第一部分11的开口侧盖合于第二部分12的开口侧。当然,第一部分11和第二部分12形成的箱体10可以是多种形状,比如,圆柱体、长方体等。

76.在电池100中,电池单体20可以是多个,多个电池单体20之间可串联或并联或混联,混联是指多个电池单体20中既有串联又有并联。多个电池单体20之间可直接串联或并联或混联在一起,再将多个电池单体20构成的整体容纳于箱体10内;当然,电池100也可以是多个电池单体20先串联或并联或混联组成电池模块形式,多个电池模块再串联或并联或混联形成一个整体,并容纳于箱体10内。电池100还可以包括其他结构,例如,该电池100还可以包括汇流部件,用于实现多个电池单体20之间的电连接。

77.其中,每个电池单体20可以为二次电池或一次电池;还可以是锂硫电池、钠离子电池或镁离子电池,但不局限于此。电池单体20可呈圆柱体、扁平体、长方体或其它形状等。示例性的,在图2中,电池单体20为圆柱形。

78.根据本技术的一些实施例,参照图3和图4,图3为本技术一些实施例提供的电池单体20的结构爆炸图,图4为本技术一些实施例提供的电池单体20的剖面图。本技术提供了一种电池单体20,电池单体20包括外壳组件21、电极组件22和集流构件23。外壳组件21包括用于输入或输出电能的电极引出部211。电极组件22设置于外壳组件21内,电极组件22具有极耳221。集流构件23设置于外壳组件21内,集流构件23用于电连接极耳221和电极引出部211。其中,集流构件23包括本体231和连接于本体231的弹性部232,本体231和弹性部232中的一者焊接于极耳221,另一者电连接于电极引出部211,弹性部232用于缓冲电极组件22与外壳组件21之间的振动。

79.其中,本体231和弹性部232中的一者与电极引出部211电连接,即本体231和弹性部232中的一者与电极引出部211可以是相互焊接,也可以是相互接触,当然,还可以是本体

231和弹性部232中的一者先与其他部件进行焊接或接触后,再与电极引出部211实现电连接,以实现本体231和弹性部232中的一者与电极引出部211之间的电流导通。

80.示例性的,弹性部232与极耳221采用激光焊接。

81.弹性部232的结构可以是多种,比如,弹性部232为弹簧、v型弹片或s型弹片结构等,弹性部232的一端焊接于本体231,另一端与电极引出部211电连接,以实现电极组件22与外壳组件21之间的缓冲作用。

82.其中,电极组件22具有用于输入或输出电能的正极和负极,以实现电池单体20的供电功能。集流构件23是用于连接极耳221和电极引出部211的部件,以实现极耳221和电极引出部211之间的电连接。

83.电池单体20可以是多种结构,示例性的,在图3中,电池单体20包括两个集流构件23,对应的,电极组件22的两端均具有极耳221(两个极耳221分别为电极组件22的正极极片未涂敷正极活性物质层的部分和电极组件22的负极极片未涂敷负极活性物质层的部分,也就是说,两个极耳221分别连接于正极极片的正极集流体和负极极片的负极集流体,以使两个极耳221能够分别输出电极组件22的正极电能和负极电能),外壳组件21包括两个电极引出部211(两个电极引出部211分别用于输入或输出电池单体20的正极电能和负极电能),每个集流构件23用于电连接一个极耳221和一个电极引出部211。当然,在其他实施例中,电池单体20也可以只包括一个集流构件23,且集流构件23可以连接于正极极片的正极集流体的极耳221和用于输入或输出电池单体20的正极电能的电极引出部211之间,以实现正极极片的正极集流体的极耳221和用于输入或输出电池单体20的正极电能的电极引出部211之间的电连接,也可以连接于负极极片的负极集流体的极耳221和用于输入或输出电池单体20的负极电能的电极引出部211之间,以实现负极极片的负极集流体的极耳221和用于输入或输出电池单体20的负极电能的电极引出部211之间的电连接。

84.可选地,外壳组件21还可以用于容纳电解质,例如电解液。外壳组件21可以是多种结构形式。外壳组件21的材质也可以是多种,比如,铜、铁、铝、钢、铝合金等。

85.在一些实施例中,外壳组件21可以包括壳体212和端盖213,壳体212为一侧开口的空心结构,端盖213盖合于壳体212的开口处并形成密封连接,以形成用于容纳电极组件22和电解质的密封空间214。

86.在组装电池单体20时,可先将电极组件22放入壳体212内,并向壳体212内填充电解质,再将端盖213盖合于壳体212的开口。

87.壳体212可以是多种形状,比如,圆柱体、长方体等。壳体212的形状可根据电极组件22的具体形状来确定。比如,若电极组件22为圆柱体结构,则可选用为圆柱体壳体212;若电极组件22为长方体结构,则可选用长方体壳体212。当然,端盖213也可以是多种结构,比如,端盖213为板状结构、一端开口的空心结构等。示例性的,在图3中,电极组件22为圆柱形结构,则壳体212为圆柱形壳体212。

88.可理解的,外壳组件21并不仅仅局限于上述结构,外壳组件21也可以是其他结构,比如,外壳组件21包括壳体212和两个端盖213,壳体212为相对的两侧开口的空心结构,一个端盖213对应盖合于壳体212的一个开口处并形成密封连接,以形成用于容纳电极组件22和电解质的密封空间214。

89.电极组件22是电池单体20中发生电化学反应的部件。电极组件22可以包括正极极

片、负极极片和隔离膜。电极组件22可以是由正极极片、隔离膜和负极极片通过卷绕形成的卷绕式结构,也可以是由正极极片、隔离膜和负极极片通过层叠布置形成的层叠式结构。示例性的,在图3中,电极组件22为由正极极片、隔离膜和负极极片通过卷绕形成的卷绕式结构。

90.在一些实施例中,电池单体20还可以包括泄压机构,泄压机构均安装于端盖213上。泄压机构用于在电池单体20的内部压力或温度达到预定值时泄放电池单体20内部的压力。

91.示例性的,泄压机构可以是诸如防爆阀、防爆片、气阀、泄压阀或安全阀等部件。

92.采用这种结构的电池单体20一方面能够极大地缓解电极组件22在外壳组件21内出现窜动现象时与电极引出部211之间的刚性碰撞,从而能够对电极组件22起到一定的保护作用,有利于电池单体20的长期使用,另一方面使得极耳221与电极引出部211之间为柔性连接,从而在电极组件22相对外壳组件21出现窜动时能够有效缓解极耳221与集流构件23之间的刚性拉扯,有利于减少极耳221出现脱焊或断裂等现象,极大地降低了电池单体20出现电连接失效等风险,进而能够有效延长电池单体20的使用寿命和提高电池单体20的使用性能。

93.根据本技术的一些实施例,请参照图3和图4,并请进一步参照图5,图5为本技术一些实施例提供的集流构件23在第一种实施例中的结构示意图。集流构件23包括多个弹性部232,多个弹性部232沿本体231的周向间隔布置于本体231。

94.可选地,设置于本体231上的弹性部232可以为两个、三个、四个、五个等。示例性的,在图5中,本体231上设置有六个弹性部232。

95.需要说明的是,本体231的结构可以是多种,圆形或矩形等,示例性的,在图5中,本体231为圆形结构。其中,多个弹性部232沿本体231的周向间隔布置于本体231,即多个弹性部232以本体231的中心位置环绕且间隔布置于本体231上,也就是说,本体231的周向为以本体231的中心位置的圆周方向。

96.通过在本体231上设置多个弹性部232,且多个弹性部232周向间隔设置于本体231上,采用这种结构的电池单体20一方面能够提高电极组件22与外壳组件21之间的缓冲效果,从而有利于提高对电极组件22的保护作用,另一方面实现了弹性部232与本体231之间的均匀过流,从而能够降低因局部电流过大而造成电池单体20温度升高的风险。此外,在多个弹性部232中的一个弹性部232出现损坏时不会影响集流构件23的缓冲作用,从而有利于提高电池单体20的使用寿命和降低电池单体20的后期维护成本。

97.根据本技术的一些实施例,请继续参照图5,本体231上开设有多个通孔2311,多个通孔2311周向间隔布置于本体231。弹性部232与通孔2311对应设置,且弹性部232连接于通孔2311的孔壁。

98.通过将每个弹性部232与一个通孔2311对应设置,且将弹性部232连接在通孔2311的孔壁上,以使弹性部232在缓冲电极组件22与外壳组件21之间的振动时既能够伸出于本体231的两侧,又能够回缩于本体231的通孔2311内,从而能够提高弹性部232的缓冲区域范围,进而有利于提高电极组件22与外壳组件21之间的缓冲效果。

99.根据本技术的一些实施例,本体231与弹性部232一体成型。

100.其中,本体231与弹性部232一体成型,即本体231与弹性部232为一体式结构。在其

他实施例中,弹性部232与本体231也可以为分体式结构,弹性部232通过焊接等方式连接于本体231。

101.示例性的,弹性部232采用冲压的工艺形成,也就是说,弹性部232为在本体231上冲压所得到的,在弹性部232与本体231之间未断裂的部分实现了弹性部232连接于本体231。在其他实施例中,弹性部232也可以采用切割的工艺形成,比如,在本体231上切割出多个弹性部232,弹性部232与本体231之间未切断的部分实现了弹性部232连接于本体231。

102.采用这种结构的集流构件23一方面能够提升弹性部232与本体231之间的连接强度,从而在弹性部232缓冲电极组件22与外壳组件21之间的振动时能够增加弹性部232与本体231之间的连接可靠性,另一方面有利于在本体231上加工弹性部232,便于制造和降低电池单体20的生产成本。

103.根据本技术的一些实施例,请参照图5,并请进一步参照图6,图6为图4所示的电池单体20的a处的局部放大图。外壳组件21具有壁部,壁部设置有电极引出孔,电极引出部211安装于电极引出孔,电极引出部211的至少部分凸出于壁部的外侧。本体231连接于电极引出部211,弹性部232焊接于极耳221,弹性部232被配置为在电极组件22相对电极引出部211移动时相对本体231发生弹性变形。

104.其中,外壳组件21的壳体212包括底壁和侧壁,侧壁围设在底壁的周围,侧壁的一端与底壁连接,侧壁的另一端围成与底壁相对的开口,端盖213盖合于该开口。壁部可以为壳体212的底壁或侧壁,也可以为端盖213。

105.可选地,弹性部232可以为连接于本体231上的条形弹片结构,弹性部232连接于本体231的部分的宽度小于弹性部232焊接于极耳221的部分的宽度,采用这种结构的集流构件23一方面便于弹性部232相对本体231发生弹性形变,另一方面能够有效保证弹性部232的面积,从而便于将弹性部232与极耳221进行焊接,有利于降低焊接难度。

106.示例性的,壁部为壳体212远离端盖213的一端的底壁,电极引出部211为安装于壳体212远离端盖213的一端上的电极端子,并凸出于壳体212的外侧,本体231连接于电极引出部211位于壳体212内的部分,以实现电能的输入和输出。当然,在其他实施例中,本体231也可以直接焊接或抵接于壳体212的底壁或侧壁,以使壳体212作为电极引出部211实现电能的输入和输出。在这种结构的电池单体20中,电极引出部211绝缘安装于壳体212上,即电极引出部211连接于壳体212上,但是电极引出部211与壳体212之间为绝缘连接,也就是电极引出部211与壳体212之间没有形成电导通。示例性的,参见图3和图6所示,电极引出部211铆接于壳体212远离端盖213的一端,电池单体20还可以包括上塑胶24和下塑胶25,上塑胶24和下塑胶25分别设置于壳体212在其厚度方向上的两侧,以隔离电极引出部211和壳体212,从而实现电极引出部211绝缘安装于外壳组件21的壳体212上。

107.在一些实施例中,电池单体20还可以包括绝缘件26,绝缘件26用于设置于极耳221和集流构件23的外周侧,以将外壳组件21的壳体212与极耳221和集流构件23分隔,从而实现外壳组件21的壳体212与极耳221和集流构件23的电绝缘。

108.示例性的,绝缘件26为带有粘性的绝缘胶。

109.这种结构的集流构件23的弹性部232在电极组件22相对外壳组件21出现窜动时能够相对本体231发生弹性形变,从而能够实现电极组件22与外壳组件21之间的缓冲作用,且通过弹性部232的弹性变形能够为极耳221提供相对本体231移动的空间余量,从而减少极

耳221与本体231出现刚性拉扯的现象,以实现极耳221与电极引出部211之间为柔性连接,这种结构简单,且便于实现。

110.根据本技术的一些实施例,电极引出部211连接于本体231的中心位置。

111.其中,电极引出部211连接于本体231的中心位置,即电极引出部211连接于多个弹性部232周向布置于本体231的中心点。本体231的中心位置即为本体231的几何中心所在的位置,比如,若本体231为圆形结构,则本体231的中心位置为圆形结构的圆点;若本体231为矩形结构,则本体231的中心位置为矩形结构的对角线的交点。

112.示例性的,本体231采用激光焊接于电极引出部211。

113.通过将电极引出部211连接于本体231的中心位置,一方面便于加工和生产,另一方面使得弹性部232周向环绕于电极引出部211,以使电极组件22的电流能够通过弹性部232从电极引出部211的周向均匀汇聚至电极引出部211,从而有利于提高过流效果。

114.根据本技术的一些实施例,请参照图5,弹性部232沿本体231的径向延伸。弹性部232远离本体231的中心位置的一端连接于本体231,弹性部232靠近本体231的中心位置的一端为自由端。

115.弹性部232沿本体231的径向延伸,即弹性部232的延伸方向穿过本体231的中心位置,也就是说,弹性部232的延伸方向从本体231的边缘指向本体231的中心位置或从本体231的中心位置指向本体231的边缘。通过将弹性部232远离本体231的中心位置的一端与本体231相连,另一端设置为自由端,以便于弹性部232相对本体231发生弹性形变,也就是说,弹性部232相对本体231发生弹性变形的区域远离于本体231的中心位置。

116.其中,弹性部232的外轮廓与通孔2311的形状契合,以使弹性部232在未发生弹性形变时,弹性部232容纳于对应的通孔2311内,且在弹性部232发生变形时,弹性部232的自由端能够凸出于本体231面向极耳221的一侧,以使极耳221与本体231为柔性连接。

117.可选地,弹性部232的形状可以是多种,示例性的,请参见图7、图8和图9所示,图7为本技术一些实施例提供的集流构件23在第二种实施例中的结构示意图,图8为本技术一些实施例提供的集流构件23在第三种实施例中的结构示意图,图9为本技术一些实施例提供的集流构件23在第四种实施例中的结构示意图。弹性部232的外轮廓均与通孔2311的孔壁形状契合,且弹性部232的局部连接于通孔2311的孔壁上,以使弹性部232既能够容纳于通孔2311内,又能够在相对本体231发生弹性形变时伸出于本体231的两侧。

118.采用这种结构的集流构件23由于本体231的外周侧的面积大于中心位置的面积,从而便于对弹性部232进行加工,有利于降低加工难度,且有利于提升弹性部232的形变量。

119.根据本技术的一些实施例,请参照图5、图7和图8,弹性部232与极耳221焊接并形成焊印233,焊印233沿本体231的径向延伸。

120.其中,多个弹性部232周向设置于本体231,每个弹性部232均与极耳221形成有焊印233,且焊印233沿本体231的径向延伸,以使焊印233呈放射状结构。需要说明的是,弹性部232与极耳221形成的焊印233可以是一部分位于弹性部232上,另一部分位于本体231上,也可以是全部位于弹性部232上。

121.通过将弹性部232与极耳221形成的焊印233沿本体231的径向布置,以增加极耳221与弹性部232之间的连接面积,从而有利于增加极耳221与弹性部232之间过流面积,且使得电极组件22的电流能够均匀汇聚至集流构件23上,以降低电池单体20因过流不均匀而

出现极化的风险。

122.根据本技术的一些实施例,请参见图9,弹性部232焊接于极耳221并形成多个焊印233,多个焊印233沿本体231的径向间隔布置,且焊印233沿本体231的周向延伸。

123.示例性的,本体231上设置有两个弹性部232,两个弹性部232相对布置于本体231上,每个弹性部232上形成有三个焊印233,在其他实施例中,弹性部232上形成的焊印233也可以形成两个、四个或五个等。

124.通过将弹性部232和极耳221焊接并形成沿本体231的径向间隔布置多个焊印233,且焊印233沿本体231的周向延伸,以实现焊印233的环绕布置,从而能够增加极耳221与弹性部232之间的连接面积,进而能够增加极耳221与弹性部232之间的过流面积,且使得电极组件22的电流能够均匀汇聚至集流构件23上,以降低电池单体20因过流不均匀而出现极化的风险。

125.根据本技术的一些实施例,请参照图10、图11和图12,图10为图4的电池单体20的b处的局部放大图,图11为本技术一些实施例提供的集流构件23在第五种实施例中的结构示意图,图12为本技术一些实施例提供的集流构件23在第五种实施例中的剖面图。外壳组件21具有壁部,壁部为电极引出部211。本体231焊接于极耳221,弹性部232抵接于壁部,弹性部232沿背离极耳221的一侧凸出于本体231,并被配置为在电极组件22相对壁部移动时相对本体231发生弹性变形。

126.可选地,壁部为端盖213,集流构件23的本体231焊接于极耳221上,且集流构件23的弹性部232弹性抵接于端盖213上,以实现电能的输入和输出。当然,在其他实施例中,壁部也可以为壳体212远离端盖213的一端的底壁。需要说明的是,电极引出部211也可以为安装于壁部上的电极端子,电极端子用于输入或输出电能。当然,在其他实施例中,电池单体20还可以是其他结构,比如,本体231焊接于极耳221,弹性部232既可以是焊接于端盖213上,也可以是焊接或抵接于壳体212的侧壁上,使得弹性部232与端盖213通过壳体212的侧壁间接实现电连接。

127.其中,结合图10和图11可以看出,本体231焊接于极耳221上,弹性部232凸出于本体231背离极耳221的一侧,从而使得弹性部232能够抵接于外壳组件21的端盖213上,进而实现电极组件22通过集流构件23与外壳组件21的端盖213进行电连接。

128.通过弹性部232抵接于外壳组件21的壁部上,以将外壳组件21的壁部作为电极引出部211,从而实现电能的输入或输出。其中,将能够相对本体231发生弹性变形的弹性部232凸出于本体231的一侧,并将弹性部232抵接外壳组件21的壁部上,以使集流构件23与外壳组件21为弹性接触,也就是说,当集流构件23沿远离极耳221的方向移动时,弹性部232被压缩并蓄积弹性力,当集流构件23沿靠近极耳221的方向移动时,弹性部232释放弹性力,以使弹性部232始终抵接于外壳上。

129.采用这种结构的集流构件23一方面具有较好的缓冲效果,且通过弹性部232的弹性变形能够为本体231提供相对外壳组件21的壁部移动的空间余量,以使本体231能够跟随极耳221在外壳组件21内移动,从而减少极耳221与本体231出现刚性拉扯的现象,以实现极耳221与外壳组件21的外壳组件21的壁部之间为柔性连接,另一方面无需设置连接弹性部232和外壳组件21的工序,简化了电池单体20的生产工艺,从而有利于提升电池单体20的生产效率,且便于制造,有利于降低电池单体20的生产成本。

130.根据本技术的一些实施例,请参照图11和图12,在本体231的径向上,弹性部232的两端均连接于本体231,弹性部232的中部沿背离极耳221的一侧凸出于本体231。

131.其中,弹性部232与通孔2311对应设置,弹性部232在本体231的厚度方向上的投影至少一部分位于通孔2311内,弹性部232在本体231径向上的两端分别连接于通孔2311在本体231径向上相对的两个孔壁上。

132.在其他实施例中,集流构件23还可以为其他结构,比如,在本体231的径向上,弹性部232的一端连接于通孔2311的孔壁上,另一端为自由端,弹性部232的自由端凸出于本体231背离极耳221的一侧,以使弹性部232能够弹性抵接于外壳组件21的端盖213上。

133.通过将弹性部232在本体231径向上的两端均连接在本体231上,且将弹性部232的中部凸出于本体231背离极耳221的一侧,以使弹性部232的中部能够抵接于外壳组件21的壁部上,采用这种结构的集流构件23能够提高弹性部232与本体231之间的连接强度,且使得弹性部232在后期使用过程中能够保持较好的弹性变形能力,从而能够降低弹性部232在后期使用过程中出现弹性变形失效的风险,进而有利于提高电池单体20的使用寿命。

134.根据本技术的一些实施例,请参照图12,弹性部232具有用于供壁部抵接的抵接平面2321。

135.其中,弹性部232具有用于供外壳组件21的壁部抵接的抵接平面2321,即弹性部232凸出于本体231的部分与外壳组件21的壁部为面接触。示例性的,在图12中,弹性部232为梯形弹片结构,弹性部232的两端均连接于本体231。

136.当然,弹性部232的结构并不局限于此,在其他实施例中,弹性部232还可以为其他结构,比如,请参照图13和图14所示,图13为本技术一些实施例提供的集流构件23在第六种实施例中的剖面图,图14为本技术一些实施例提供的集流构件23在第七种实施例中的剖面图。在图13中,弹性部232为v型弹片结构,在图14中,弹性部232为圆弧形弹片结构。

137.通过在弹性部232上设置供外壳组件21的壁部抵接的抵接平面2321,以增加弹性部232与外壳组件21的接触面积,从而能够保证弹性部232与外壳组件21之间的过流性能,且能够降低弹性部232与外壳组件21之间出现局部电流过大而造成电池单体20温度升高的风险。

138.根据本技术的一些实施例,请参照图11,本体231与极耳221焊接并形成焊印233,焊印233与弹性部232沿本体231的周向交替布置。

139.其中,焊印233与弹性部232沿集流构件23的周向交替布置,即在本体231的周向上,每相邻的两个弹性部232之间均具有一个焊印233。

140.通过将本体231焊接于极耳221,并形成沿本体231的周向交替布置的多个焊印233,一方面有利于增加本体231与极耳221之间的焊接面积,从而能够提高本体231与极耳221之间的连接强度,另一方面能够实现电极组件22与本体231之间的均匀过流,降低因局部电流过大而造成电池单体20温度升高的风险,进而有利于提高电池单体20的使用寿命和使用性能。

141.根据本技术的一些实施例,请继续参照图11,焊印233沿本体231的径向延伸。

142.通过将焊印233设置为沿本体231的径向延伸,以增加本体231与极耳221之间的连接面积,一方面能够提高本体231与极耳221之间的连接强度,另一方面能够增加极耳221与本体231之间的过流面积,且使得电极组件22的电流能够均匀汇聚至集流构件23的本体231

上,从而有利于降低电池单体20因过流不均匀而出现极化的风险。

143.根据本技术的一些实施例,请参照图3,外壳组件21包括壳体212和端盖213。壳体212包括底壁和侧壁,侧壁围设在底壁的周围,侧壁的一端与底壁连接,侧壁的另一端围成与底壁相对的开口,端盖213盖合于开口,壁部为底壁或端盖213。

144.外壳组件21设置有壳体212和端盖213,壳体212的一端形成开口,端盖213盖合于开口,以使外壳组件21能够容纳电极组件22,这种结构简单,且便于实现。

145.根据本技术的一些实施例,本技术还提供了一种电池100,包括箱体10和以上任一方案的电池单体20,电池单体20用于容纳于箱体10内。

146.根据本技术的一些实施例,本技术还提供了一种用电装置,包括以上任一方案的电池100,并且电池100用于为用电装置提供电能。

147.用电装置可以是前述任一应用电池100的设备或系统。

148.根据本技术的一些实施例,参见图3-图5和图11所示,本技术提供了一种电池单体20,包括外壳组件21、电极组件22和两个集流构件23。外壳组件21包括电极引出部211、壳体212和端盖213,壳体212包括底壁和侧壁,侧壁围设在底壁的周围,侧壁的一端与底壁连接,侧壁的另一端围成与底壁相对的开口,电极引出部211绝缘安装于壳体212的底壁上,端盖213盖合于开口。电极组件22容纳于壳体212内,电极组件22的两端均具有极耳221。两个集流构件23中的一个集流构件23用于电连接电极引出部211和一个极耳221,另一个集流构件23用于电连接端盖213和另一个极耳221,集流构件23包括本体231和周向设置于本体231上的多个弹性部232和多个通孔2311,弹性部232与通孔2311对应设置,弹性部232连接于通孔2311的孔壁,且弹性部232与本体231为一体式结构。其中,两个集流构件23中设置于电极引出部211的集流构件23的本体231的中心位置焊接于电极引出部211,弹性部232焊接于极耳221并形成沿本体231的径向延伸的焊印233,在本体231的径向上,弹性部232远离本体231中心位置的一端连接于通孔2311的孔壁,另一端为自由端;两个集流构件23中设置于端盖213的集流构件23的本体231焊接于极耳221并形成沿本体231的径向延伸的多个焊印233,焊印233与弹性部232沿本体231的周向交替布置,在本体231的径向上,弹性部232的两端分别连接于通孔2311相对的两个孔壁上,弹性部232的中部凸出于本体231背离极耳221的一侧,且抵接于外壳组件21的端盖213上,弹性部232具有供端盖213抵接的抵接平面2321。

149.本技术实施例还提供一种电池单体20的制造方法,请参照图15,图15为本技术一些实施例提供的电池单体20的制造方法的流程示意图,该制造方法包括:

150.s100:提供外壳组件21,外壳组件21包括用于输入或输出电能的电极引出部211;

151.s200:提供电极组件22,电极组件22具有极耳221;

152.s300:提供集流构件23,集流构件23包括本体231和连接于本体231的弹性部232;

153.s400:将电极组件22安装于外壳组件21内;

154.s500:将本体231和弹性部232中的一者焊接于极耳221,另一者电连接于电极引出部211。

155.其中,弹性部232用于缓冲电极组件22与外壳组件21之间的振动。

156.需要说明的是,通过上述各实施例提供的制造方法制造的电池单体20的相关结构,可参见前述各实施例提供的电池单体20,在此不再赘述。

157.本技术实施例还提供一种电池单体20的制造设备2000,请参照图16,图16为本申

请一些实施例提供的电池单体20的制造设备2000的示意性框图,制造设备2000包括第一提供装置2100、第二提供装置2200、第三提供装置2300、第一组装装置2400和第二组装装置2500。

158.第一提供装置2100用于提供外壳组件21,外壳组件21包括用于输入或输出电能的电极引出部211。第二提供装置2200用于提供电极组件22,电极组件22具有极耳221。第三提供装置2300用于提供集流构件23,集流构件23包括本体231和连接于本体231的弹性部232。第一组装装置2400用于将电极组件22安装于外壳组件21内。第二组装装置2500用于将本体231和弹性部232中的一者焊接于极耳221,另一者电连接于电极引出部211。其中,弹性部232用于缓冲电极组件22与外壳组件21之间的振动。

159.需要说明的是,通过上述实施例提供的制造设备2000制造的电池单体20的相关结构,可参见前述各实施例提供的电池单体20,在此不再赘述。

160.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互结合。

161.以上仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1