一种SMD保险丝压帽机的制作方法

一种smd保险丝压帽机

技术领域

1.本实用新型涉及机械设备领域,特别涉及一种smd保险丝压帽机。

背景技术:

2.smd保险丝即贴片保险丝,其在小型保险丝行业中属于技术含量相对较高的新品种,其包括资管和套设在瓷管两端的铜帽,在目前市场上的smd保险丝铜帽安装均为半自动生产,即通过人力手动使用治具进行加工组装的生产模式,由于产品外形小,工艺繁琐,人工生产的方式存在劳动强度很大,对产品的外观质量无法保证一致,生产效率低等问题,并且所采用的治具易磨损,更换比较频繁,无法满足现代化生产模式。

技术实现要素:

3.针对现有人工使用治具组装smd保险丝的方式存在劳动强度大、生产效率低且产品质量不一致等问题,本实用新型提供了一种smd保险丝压帽机。

4.为实现本实用新型的目的,本实用新型采用的技术方案是:

5.一种smd保险丝压帽机,包括机体,所述机体设有铜帽上料装置、瓷管上料装置、瓷管长度检测装置、瓷管压帽装置、成品长度检测装置、良品筛选装置、不良品筛选装置和转盘装置,所述铜帽上料装置连接所述瓷管压帽装置,所述瓷管上料装置、瓷管长度检测装置、瓷管压帽装置、成品长度检测装置、良品筛选装置和不良品筛选装置依次架设在所述转盘装置外周,还包括主控装置,所述铜帽上料装置、瓷管上料装置、瓷管长度检测装置、瓷管压帽装置、成品长度检测装置、良品筛选装置、不良品筛选装置和转盘装置均连接所述主控装置。

6.优选的,所述瓷管压帽装置包括依次设置于所述转盘装置外周的一次压帽装置和二次压帽装置,所述一次压帽装置包括一组对称设置于所述转盘装置两侧的第一压装组件,所述二次压帽装置包括一组对称设置于所述转盘装置两侧的第二压装组件,所述第一压装组件与所述第二压装组件可同时对瓷管两端铜帽进行一次压装和二次压装。

7.优选的,所述第一压装组件包括一组对称设置的第一压装气缸、设置于所述第一压装气缸驱动端的第一顶杆和用于对所述第一顶杆进行导向的第一导向块,所述第一顶杆头部设有与铜帽外形一致的凹槽;所述第二压装组件包括对称设置的第二压装气缸、设置于所述第二压装气缸驱动端的第二顶杆和用于对所述第二顶杆进行杆向的第二导向块,所述第二顶杆头部为平面状。

8.优选的,所述第一压装组件之间设有用于防止所述转盘装置上的瓷管跑位的压块组件。

9.优选的,所述铜帽上料装置包括一端上料装置和二端上料装置,所述一端上料装置与所述二端上料装置分别连接所述转盘装置两侧的第一压装组件,所述一端上料装置与所述二端上料装置均设有第一螺旋振动盘、连接所述第一螺旋振动盘的铜帽送料轨道和设置于所述送料轨道底部的接料块。

10.优选的,所述瓷管上料装置包括第二螺旋振动盘、连接所述第二螺旋振动盘的瓷管送料轨道、连接所述瓷管送料轨道的瓷管送料块以及用于将所述瓷管送料块上的瓷管推入主转盘装置的气动组件,所述气动组件包括上料气缸和设置在所述上料气缸驱动端上的推杆。

11.优选的,所述瓷管送料轨道上端口设有用于检测瓷管是否缺料的第一光纤感应装置,所述瓷管送料块设有用于检测瓷管是否送料到位的第二光纤感应装置,所述第一光纤感应装置与所述第二光纤感应装置均连接所述主控装置。

12.优选的,所述瓷管长度检测装置与成品长度检测装置均包括测量上夹、固定设置于所述测量上夹的测长度近接座、测量下夹、固定设置于所述测量下夹的长度检测块以及驱动所述测量上夹与所述测量下夹相互夹紧的驱动气缸,所述测测长度近接座上设有近接开关,所述近接开关连接所述主控装置。

13.优选的,所述良品筛选装置包括用于从所述转盘装置拉取合格产品的第一卸料组件、用于收集合格产品的良品盒以及设于所述第一卸料组件与所述良品盒之间的第一卸料通道,所述不良品筛选装置包括用于从所述转盘装置拉取不合格产品的第二卸料组件、用于收集不合格产品的不良品盒以及设于所述第二卸料组件与所述不良品盒之间的第二卸料通道。

14.优选的,所述转盘装置包括分割器、设置于所述分割器安装面的转盘本体和用于驱动所述分割器的伺服电机,所述转盘本体圆周方向上均匀设有若干用于夹持瓷管的夹子组件,所述夹子组件包括固定夹和活动夹。

15.本实用新型的有益效果如下:

16.本实用新型通过铜帽上料装置、瓷管上料装置实现铜帽、瓷管自动供料,通过瓷管压帽装置同时对两端铜帽进行安装,实现自动组装,有效降低劳动强度,提高生产效率;本实用新型还可通过瓷管长度检测装置、成品长度检测装置筛选出不合格的瓷管及不合格的成品,有效保证产品质量。

附图说明

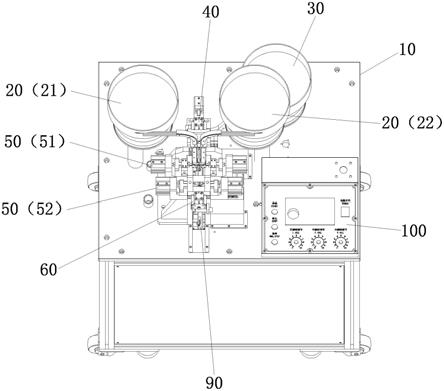

17.图1:本实用新型整体结构的俯视示意图;

18.图2:本实用新型整体结构侧视示意图(隐藏前侧板);

19.图3:本实用新型铜帽上料装置与一次压帽装置的结构示意图;

20.图4:本实用新型第一压装组件的结构示意图;

21.图5:本实用新型第二压装组件的结构示意图;

22.图6:本实用新型瓷管上料装置的结构示意图;

23.图7:本实用新型瓷管长度检测装置或成品长度检测装置的结构示意图;

24.图8:本实用新型良品筛选装置和不良品筛选装置的结构示意图;

25.图9:本实用新型转盘装置的结构示意图;

26.图中:10、机体;20、铜帽上料装置;21、一端上料装置;22、二端上料装置;23、第一螺旋振动盘;24、铜帽送料轨道;25、接料块;30、瓷管上料装置;31、第二螺旋振动盘;32、瓷管送料轨道;33、瓷管送料块;34、气动组件;341、上料气缸;342、推杆;40、瓷管长度检测装置;50、瓷管压帽装置;51、一次压帽装置;511、第一压装气缸;512、第一顶杆;5121、凹槽;

513、第一导向块;52、二次压帽装置;521、第二压装气缸;522、第二顶杆;523、第二导向块;60、成品长度检测装置;461、测量上夹;462、测长度近接座;463、测量下夹;464、长度检测块;465、驱动气缸;70、良品筛选装置;71、第一卸料组件;72、良品盒;73、第一卸料通道;80、不良品筛选装置;81、第二卸料组件;82、不良品盒;83、第二卸料通道;90、转盘装置;91、分割器;92、转盘本体;921、夹子组件;93、伺服电机;100、主控装置;110、压块组件。

具体实施方式

27.现有人工使用治具组装smd保险丝的方式存在劳动强度大、生产效率低且产品质量不一致等问题。所以本实用新型提出新的方案,为更加清楚的表示,下面结合附图对本实用新型做详细的说明。

28.参见图1-2,一种smd保险丝压帽机,包括机体10,所述机体10设有铜帽上料装置20、瓷管上料装置30、瓷管长度检测装置40、瓷管压帽装置50、成品长度检测装置60、良品筛选装置70、不良品筛选装置80和转盘装置90。

29.所述铜帽上料装置20连接所述瓷管压帽装置50,所述瓷管上料装置30、瓷管长度检测装置40、瓷管压帽装置50、成品长度检测装置60、良品筛选装置70和不良品筛选装置80依次架设在所述转盘装置90外周。

30.该述压帽机还包括主控装置100,所述铜帽上料装置20、瓷管上料装置30、瓷管长度检测装置40、瓷管压帽装置50、成品长度检测装置60、良品筛选装置70、不良品筛选装置80和转盘装置90均连接所述主控装置100。

31.参见图1与图9,本实施例所述转盘装置90竖直架设在所述机体10上,所述转盘装置90包括分割器91、设置于所述分割器91安装面的转盘本体92和用于驱动所述分割器91的伺服电机93,所述转盘本体92圆周方向上均匀设有16组用于夹持瓷管的夹子组件921,所述夹子组件921包括固定夹和活动夹。所述夹子组件921的夹持部位镶有钨钢材料,使得夹子耐磨,延长使用寿命。瓷管推入夹子组件921中,活动夹在力的作用下张开并配合固定夹实现对瓷管的夹持。所述夹子组件921能够夹持瓷管依次经过瓷管长度检测装置40、瓷管压帽装置50、成品长度检测装置60,最终在良品筛选装置70或不良品筛选装置80进行下料。

32.参见图1-5,本实施例所述瓷管压帽装置50包括依次设置于所述转盘装置90外周的一次压帽装置51和二次压帽装置52,所述一次压帽装置51包括一组对称设置于所述转盘装置90两侧的第一压装组件,所述二次压帽装置52包括一组对称设置于所述转盘装置90两侧的第二压装组件,所述第一压装组件与所述第二压装组件可同时对瓷管两端铜帽进行一次压装和二次压装。所述第一压装组件能够对瓷管两端的铜帽进行初步压装,所述第二压装组件能够对瓷管两端的铜帽进行二次压装,使铜帽在瓷管上压装到位。

33.所述第一压装组件包括一组对称设置的第一压装气缸511、设置于所述第一压装气缸511驱动端的第一顶杆512和用于对所述第一顶杆512进行导向的第一导向块513,所述第一顶杆512头部设有与铜帽外形一致的凹槽5121。

34.所述第二压装组件包括对称设置的第二压装气缸521、设置于所述第二压装气缸521驱动端的第二顶杆522和用于对所述第二顶杆522进行杆向的第二导向块523,所述第二顶杆522头部为平面状。

35.所述第一压装组件之间设有用于防止所述转盘装置90上的瓷管跑位的压块组件

110。所述压块组件110包括压杆和设置于所述压杆上的滚轮,当转盘装置90转动经过所述压块组件110后,能够固定住转盘装置90夹子组件921中的瓷管,防止其跑位进而保证后续压装。

36.继续参见图1-5,所述铜帽上料装置20包括一端上料装置21和二端上料装置22,所述一端上料装置21与所述二端上料装置22分别连接所述转盘装置90两侧的第一压装组件,所述一端上料装置21与所述二端上料装置22均设有第一螺旋振动盘23、连接所述第一螺旋振动盘23的铜帽送料轨道24和设置于所述送料轨道底部的接料块25。所述接料块25设有供所述第一顶杆512活动的插槽。

37.当铜帽到达接料块25后由所述第一顶杆512在第一压装气缸511的作用下前进并压入瓷管的两端面中,但瓷管两端面的铜帽没有压装到位。当初步安装完成的瓷管在转盘装置90的作用下经过二次压装装置时,由所述第二顶杆522在第二压装气缸521的作用下前进并压装到位。

38.参见图6,所述瓷管上料装置30包括第二螺旋振动盘31、连接所述第二螺旋振动盘31的瓷管送料轨道32、连接所述瓷管送料轨道32的瓷管送料块33以及用于将所述瓷管送料块33上的瓷管推入主转盘装置90的气动组件34,所述气动组件34包括上料气缸341和设置在所述上料气缸341驱动端上的推杆342。

39.所述瓷管送料轨道32上端口设有用于检测瓷管是否缺料的第一光纤感应装置,所述瓷管送料块33设有用于检测瓷管是否送料到位的第二光纤感应装置,所述第一光纤感应装置与所述第二光纤感应装置均连接所述主控装置100。

40.参见图7,所述瓷管长度检测装置40与成品长度检测装置60均包括测量上夹461、固定设置于所述测量上夹461的测长度近接座462、测长下夹463、固定设置于所述测长下夹463的长度检测块464以及驱动所述测量上夹461与所述测长下夹463相互夹紧的驱动气缸465,所述测测长度近接座462上设有近接开关,所述近接开关连接所述主控装置100。当主转盘挟持夹子中的瓷管进入瓷管长度检测装置40或成品长度检测装置60时,测量上夹461和测长下夹463在驱动气缸465的作用下夹紧,使得测量上夹461和测长下夹463分别夹住瓷管的左右两个端面,由近接开关感应与长度检测块464之间的距离,得到了瓷管的实时长度。通过测量的长度与预设长度进行比较可以筛选出合格产品或不合格产品。

41.所述成品长度检测装置60与所述机体10之间的转盘装置90外侧设有保护罩,以防止转盘装置90转动过程中误伤操作人员,提高设备的安全性。

42.参见图8,所述良品筛选装置70与所述不良品筛选装置设于所述转盘装置90下方且位于所述机体10内。所述良品筛选装置70包括用于从所述转盘装置90拉取合格产品的第一卸料组件71、用于收集合格产品的良品盒72以及设于所述第一卸料组件71与所述良品盒72之间的第一卸料通道73。所述不良品筛选装置80包括用于从所述转盘装置90拉取不合格产品的第二卸料组件81、用于收集不合格产品的不良品盒82以及设于所述第二卸料组件81与所述不良品盒82之间的第二卸料通道83。所述良品盒72与所述不良品盒82可抽取式的安装在所述机体10一侧。所述第一卸料组件71与第二卸料组81件均包括伸缩气缸和设置在所述伸缩气缸驱动端的气动夹爪。通过瓷管长度检测装置40和成品长度检测装置60对产品的长度性能进行检测,并通过第一卸料组件71或第二卸料组件81从转盘装置90上抓取相应产品进而良品盒72或不良品盒82以实现收集,省时省力,大大降低了用工成本,可以满足现代

化工业生产的需求。

43.本实施例所有的气动件上均安装有磁性开关,所述磁性开关连接所述主控装置100,所述磁性开关用于监测气动件动作是否到位。

44.所述主控装置100设有控制面板,所述控制面板设有电源开关、启动按钮、停止按钮、急停按钮以及各振动盘调节按钮。所述主控装置100还设有报警灯,当气动件动作不到位、装置运行出现异常或上料装置中缺料都会亮起报警灯,以提醒操作者及时处理。

45.本实施例各装置主要使用s45c材料、铝合金材料、skd11热处理材料等加工处理,严格控制精度,提高设备生产精度和使用寿命。

46.所述机体10底部设有支撑杆和移动轮,便于装置固定和移动。

47.本实用新型通过铜帽上料装置20、瓷管上料装置30实现铜帽、瓷管自动供料,通过瓷管压帽装置50同时对两端铜帽进行安装,实现自动组装,有效降低劳动强度,提高生产效率;本实用新型还可通过瓷管长度检测装置40、成品长度检测装置60筛选出不合格的瓷管及不合格的成品,有效保证产品质量。

48.以上实施例仅用以解释说明本实用新型的技术方案而非对其限制,尽管上述实施例对本实用新型进行了具体的说明,相关技术人员应当理解,依然可对本实用新型的具体实施方式进行修改或者等同替换,而未脱离本实用新型精神和范围的任何修改和等同替换,其均应涵盖在本实用新型的权利要求范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1