端子模具的制作方法

1.本实用新型具体涉及一种端子模具。

背景技术:

2.现有技术中的端子包括端子本体及夹片,夹片铆接于端子本体。

3.但是,在实现本发明的过程中,发明人发现现有技术中至少存在如下问题:端子本体和夹片分别由两套以上的冲压模具单独成型,另外,需要人工实施安装,不单存在生产效率不高和生产成本高。

技术实现要素:

4.本实用新型的目的在于克服上述的技术问题而提出一种能提升生产效率和降低生产成本的端子模具。

5.本实用新型描述的端子模具,包括顶板、中板和底板,顶板、中板和底板依次分布,其中顶板的底面设有用于钢条的进行初次除料工序的第一挤压结构和进行再次除料工序的第二挤压结构,顶板的底面还设有用于第一配件进行二次加工的除料工序结构和能将第一配件装配在钢条上的挤装工序结构,中板设有用于导向作用的通口,底板分别设有落料结构和成型凹位结构。

6.具体进一步,所述顶板分为第一前顶板和第一后顶板,第一前顶板和第一后顶板相连接;中板分为第二前中板和第二后中板,第二前中板和第二后中板相连接;底板分为第三前底板和第三后底板,第三前底板和第三后底板相连接。

7.具体进一步,所述第一挤压结构分为第二挤压件、第四挤压块、第五挤压块、第六挤压柱、第七挤压件和第八挤压件。

8.具体进一步,所述第二挤压结构分为第十一挤压件、第十二挤压件、第十三挤压柱和第十四挤压件。

9.具体进一步,所述中板分为第一通口、第二通口、第三通口、第四通口、第五通口、第六通口、第七通口、第八通口、第九通口、第十通口、第十一通口、第十二通口和第十三通口。

10.具体进一步,所述成型凹位结构分别设有第一凹位、第二凹位、第四凹位、第五凹位、第六凹孔、第七凹位、第八成型件、第九成型件和第十凹位;

11.落料结构分为第三落料口、第十四落料口、第十五落料口、第十六落料口和第十七落料口;

12.第一凹位、第二凹位、第四凹位、第五凹位、第六凹孔和第七凹位呈同一竖向设置,第八成型件、第九成型件和第十凹位呈同一竖向设置,第三落料口、第十四落料口、第十五落料口、第十六落料口和第十七落料口呈同一横向设置。

13.具体进一步,所述除料工序结构分为第一挤压件、第一挤压柱、第三挤压块、第三挤压柱、第九挤压件和第十挤压件,第一挤压件、第一挤压柱、第三挤压块、第三挤压柱、第

九挤压件和第十挤压件呈竖向设置;挤装工序结构分为第一挤压块、第二挤压块和第二挤压柱,第一挤压块、第二挤压块和第二挤压柱呈竖向设置。

14.具体进一步,所述钢条还设有半成品和弹片成品。

15.本实用新型的有益效果:本结构通过第一挤压结构、第二挤压结构、除料工序结构和挤装工序结构组合使用,配合落料结构和成型凹位结构,实施除料和配装工序,实施一套端子模具能制造出弹片成品,克服了多台挤压机多次挤成配装存在缺点,本结构能提升生产效率和降低生产成本。

附图说明

16.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解。

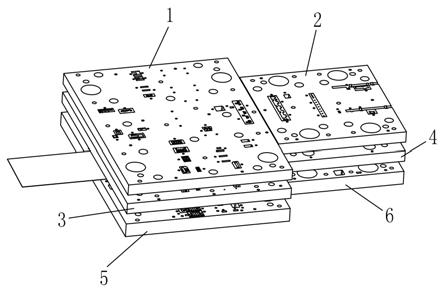

17.图1是本实用新型的结构示意图。

18.图2是第一前顶板和第一后顶板相连接结构示意图。

19.图3是第二前中板和第二后中板相连接结构示意图。

20.图4是第三前底板和第三后底板相连接结构示意图。

21.图5是第一配件、第二配件、钢条、半成品、弹片成品分别在第三前底板和第三后底板上的状态示意图。

22.图6是钢条结构示意图。

23.图7是第一配件结构示意图。

24.图8是第二配件结构示意图。

25.图9是图2的a处局部放大结构示意图。

26.图10是图2的b处局部放大结构示意图。

27.附图标记如下:

28.第一前顶板1;

29.第一挤压件101;第一挤压柱102;第一挤压块103;第二挤压块104;第二挤压柱105;第二挤压件106;第三挤压块107;第三挤压柱108;第四挤压块109;第五挤压块110;第六挤压柱111;第七挤压件112;第八挤压件113;第九挤压件114;第十挤压件115;

30.第一后顶板2;

31.第十一挤压件201;第十二挤压件202;第十三挤压柱203;第十四挤压件204;

32.第二前中板3;

33.第一通口301;第二通口302;第三通口303;第四通口304;第五通口305;第六通口306;第七通口307;第八通口308;第九通口309;

34.第二后中板4;

35.第十通口401;第十一通口402;第十二通口403;第十三通口404;

36.第三前底板5;

37.第一凹位501;第二凹位502;第三落料口503;第四凹位504;第五凹位505;第六凹孔506;第七凹位507;第八成型件508;第九成型件509;第十凹位510;

38.第三后底板6。

39.第十四落料口601;第十五落料口602;第十六落料口603;第十七落料口604;

40.第一配件7;弹片成品8;钢条9;半成品901。

具体实施方式

41.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

42.如图1和图10所示,本实用新型描述的一种端子模具,包括顶板、中板和底板,顶板、中板和底板依次分布,其中顶板的底面设有用于钢条9的进行初次除料工序的第一挤压结构和进行再次除料工序的第二挤压结构,顶板的底面还设有用于第一配件7进行二次加工的除料工序结构和能将第一配件7装配在钢条9上的挤装工序结构,中板设有用于导向作用的通口,底板分别设有落料结构和成型凹位结构。

43.钢条9和第一配件7分布于中板和底板之间,并且钢条9和第一配件7呈十字形状,顶板、中板和底板之间采用导向柱并且,顶板和中板能在导向柱上移位,顶板在挤压机床的气缸端处,底板固定挤压机床上,气缸驱动顶板和中板一并挤压钢条9和第一配件7上,第一挤压结构和第二挤压结构分别对应钢条9的位置,当第一挤压结构和第二挤压结构分别进行挤压,实施初次除料工序和再次除料工序;另外,还需要除料工序结构和挤装工序结构分别对第一配件7进行二次加工,第一配件7在附图中显示表达,其中第一配件7进行第一次除料工序结构,挤装工序结构再对第一配件7进行挤压变形并且固定安装有钢条9上构成半成品901,最后第二挤压结构进行除料工序,使半成品901的边料分离,制造成如附图所示的弹片成品8。另外,第一配件7需要经过除料工序结构和和挤装工序结构分别进行二次挤压,才能使第一配件7安装钢条9上,并且实施除料。

44.本结构所述顶板分为第一前顶板1和第一后顶板2,第一前顶板1和第一后顶板2相连接;中板分为第二前中板3和第二后中板4,第二前中板3和第二后中板4相连接;底板分为第三前底板5和第三后底板6,第三前底板5和第三后底板6相连接。

45.本结构所述第一挤压结构分为第二挤压件106、第四挤压块109、第五挤压块110、第六挤压柱111、第七挤压件112和第八挤压件113。

46.本结构所述第二挤压结构分为第十一挤压件201、第十二挤压件202、第十三挤压柱203和第十四挤压件204。

47.本结构所述中板分为第一通口301、第二通口302、第三通口303、第四通口304、第五通口305、第六通口306、第七通口307、第八通口308、第九通口309、第十通口401、第十一通口402、第十二通口403和第十三通口404。

48.本结构所述成型凹位结构分为第一凹位501、第二凹位502、第四凹位504、第五凹位505、第六凹孔506、第七凹位507、第八成型件508、第九成型件509和第十凹位510;

49.落料结构分为第三落料口503、第十四落料口601、第十五落料口602、第十六落料口603和第十七落料口604;

50.第一凹位501、第二凹位502、第四凹位504、第五凹位505、第六凹孔506和第七凹位507呈同一竖向设置,第八成型件508、第九成型件509和第十凹位510呈同一竖向设置,第三落料口503、第十四落料口601、第十五落料口602、第十六落料口603和第十七落料口604呈

同一横向设置。

51.本结构所述除料工序结构分为第一挤压件101、第一挤压柱102、第三挤压块107、第三挤压柱108、第九挤压件114和第十挤压件115,第一挤压件101、第一挤压柱102、第三挤压块107、第三挤压柱108、第九挤压件114和第十挤压件115呈竖向设置;挤装工序结构分为第一挤压块103、第二挤压块104和第二挤压柱105,第一挤压块103、第二挤压块104和第二挤压柱105呈竖向设置。

52.其中第一挤压件101、第一挤压柱102、第一挤压块103、第二挤压块104、第二挤压柱105、第二挤压件106、第三挤压块107、第三挤压柱108、第四挤压块109、第五挤压块110、第六挤压柱111、第七挤压件112、第八挤压件113、第九挤压件114和第十挤压件115分别分布于第一前顶板1的底面处;

53.其中第十一挤压件201、第十二挤压件202、第十三挤压柱203和第十四挤压件204分别分布于第一后顶板2的底面上。

54.其中第一通口301、第二通口302、第三通口303、第四通口304、第五通口305、第六通口306、第七通口307、第八通口308和第九通口309分别分布于第二前中板3上,能实施第二前中板3的上表面和下表面相连接;第十通口401、第十一通口402、第十二通口403和第十三通口404分别分布于第二后中板4上。

55.其中第一凹位501、第二凹位502、第三落料口503、第四凹位504、第五凹位505、第六凹孔506、第七凹位507、第八成型件508、第九成型件509和第十凹位510分别分布于第三前底板5,

56.其中第十四落料口601、第十五落料口602、第十六落料口603和第十七落料口604分别分布于第三后底板6。

57.本结构所述钢条9还设有半成品901和弹片成品8。半成品901和弹片成品8位于第三后底板6上,第十四落料口601、第十五落料口602、第十六落料口603和第十七落料口604主要在除料过程,边料分别第十四落料口601、第十五落料口602、第十六落料口603和第十七落料口604排出,令边料不能停止在第三后底板6的上表面上。

58.其中,十一挤压件201对应第十一通口402,并且穿过第十一通口402伸至于第三后底板6上;其中,十三挤压柱203对应第十二通口403,并且十三挤压柱203穿过第十二通口403伸至第十五落料口602处。

59.第五挤压块110、第六挤压柱111、第七挤压件112、第二挤压柱105、第二挤压件106、十一挤压件201、第十二挤压件202、第十三挤压柱203和第十四挤压件204组合使用,主要加工钢条9,令钢条9向半成品901,最后冲制出弹片成品8。在挤压过程中,钢条9从第三前底板5向第三后底板6移动;如图7中的第一配件7从第三前底板5的下方侧向第三前底板5的上方侧移动,再从第一配件7再次第三前底板5的下方侧向第三前底板5的上方侧移动,实施第一配件7安装在钢条9上。

60.上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1