一种电磁继电器的制作方法

1.本实用新型涉及低压电器领域,具体涉及一种电磁继电器。

背景技术:

2.现有的电磁继电器,特别是薄型继电器,大多采用对线圈励磁后驱动衔铁带动传动件来对抗动簧片组件变形产生的反力,达到分断常闭触点、闭合常开触点完成开关切换的目标。

3.目前,电磁继电器中的反力弹片大多采用铆接或焊接的方式固定在轭铁上,但限于结构,该类反力弹片主要提供将衔铁压迫在轭铁上的力,并不参与继电器动作过程,在另一类继电器产品中,虽然反力弹片也已参与到继电器动作过程,但其弹片结构复杂,成型难度极高,且其装配方向为下部装配,装配工艺复杂度也相对较高,造成产品成本较高。

技术实现要素:

4.本实用新型的目的在于克服现有技术的缺陷,提供一种结构简单、可靠性高的电磁继电器。

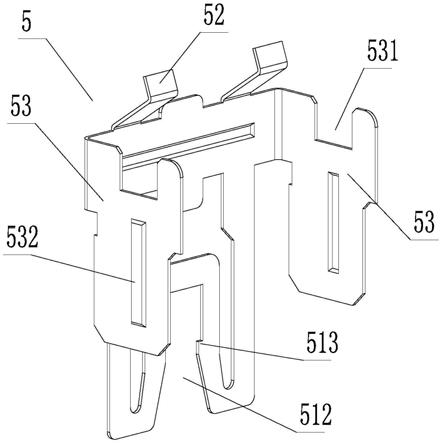

5.为实现上述目的,本实用新型采用了如下技术方案:

6.一种电磁继电器,包括罩壳和基座,罩壳盖合在基座上,在所述罩壳与基座之间装配有电磁系统、触头机构、传动件以及反力弹片,所述电磁系统包括线圈组件以及分别与线圈组件配合设置的衔铁和扼铁,所述传动件连接在电磁系统的衔铁和触头机构之间,

7.所述扼铁与基座固定连接并设有向外延伸的定位卡,所述反力弹片呈u形结构并与扼铁套设,反力弹片包括弹片主体以及设置在弹片主体两侧的耳片,反力弹片的一端设有用于将衔铁压迫至扼铁上的限位弹片,反力弹片的另一端设有开口槽,所述开口槽与传动件卡接产生反力,在所述开口槽的两侧凸起设置有与传动件配合的卡接倒扣,两个耳片的上端侧边分别设有与定位卡配合定位的定位槽,在每个耳片外侧上对应定位槽的下方设置有第二加强筋。

8.进一步,所述反力弹片一体成型,所述弹片主体为直板形结构,弹片主体上端中部的边缘凸出形成夹持片,在所述夹持片的两侧分别设有两个限位弹片,所述限位弹片的末端弯折,由设有夹持片的弹片主体上端的两侧边缘向外弯折延伸形成耳片,所述耳片与限位弹片分别向弹片主体同一侧延伸,所述耳片成平直片状结构,且上端侧边中部设有定位槽,在所述耳片的中部外侧凸起设置有第二加强筋,弹片主体的另一端作为反力端,在所述反力端的中部设有开口槽使反力端呈w形。

9.进一步,在耳片远离定位槽的一端边角处设有利于插装的倒角结构,

10.进一步,所述基座上设有弹性立柱,所述弹性立柱设置在基座的中部,触头机构以及电磁系统分别设置在弹性立柱的两侧,反力弹片以及扼铁共同固定于弹性立柱;所述弹性立柱包括两个相对的支撑柱,传动件穿过两个支撑柱之间的间隙连接在电磁系统与触头机构之间,在每个支撑柱分别设有与反力弹片配合的弹片卡槽和用于与扼铁配合的扼铁卡

槽。

11.进一步,在所述弹性立柱上还设有扼铁卡口,所述扼铁卡口位于弹性立柱的中部用于与设置在扼铁两侧的扼铁卡扣配合。

12.进一步,所述扼铁为设置在线圈组件一侧的矩形板状结构,扼铁的一端中部凹陷形成与衔铁配合的搭接槽,由设有搭接槽一端的两侧边缘向外延伸形成定位卡,扼铁的另一端弯折并与线圈组件的一端连接,扼铁中部的两侧边缘向外凸出形成作为扼铁卡扣的凸起结构。

13.进一步,所述衔铁包括一体成型的吸持部和推柄,所述吸持部与推柄的一端连接使衔铁整体呈l形,所述吸持部的另一端与线圈组件的一端相对,推柄搭接在设置于线圈组件一侧的扼铁上,推柄的末端与反力弹片卡接。

14.进一步,所述线圈组件包括线圈骨架、漆包线以及分别连接在线圈骨架两端的插针、插片,所述漆包线缠绕在线圈骨架上形成主绕组,所述主绕组的首端、末端与插片连接,漆包线缠绕连接在主绕组外侧形成次绕组,所述次绕组的首端、末端与插针缠绕连接,在所述线圈骨架的中部穿设有铁芯,所述铁芯的一端与衔铁相对。

15.进一步,所述罩壳上设有容纳槽,在所述容纳槽内滑动装配有换向片,所述换向片包括本体以及均连接在本体上的操作部和弹性悬臂,容纳槽包括分别容纳本体和弹性悬臂的第一沉槽和第二沉槽,所述操作部位于罩壳之外,第一沉槽和第二沉槽上下分层设置且连通,所述本体的两侧与第一沉槽滑动配合,在所述本体的底侧中部镂空形成弹性定位臂,在所述弹性定位臂上设有定位部,在所述第一沉槽的槽底设有与定位部配合的第一定位部、第二定位部和第三定位部,弹性悬臂的首端与本体连接,弹性悬臂的中部与第二沉槽限位配合,弹性悬臂的末端伸出第二沉槽与衔铁配合,弹性悬臂的末端一侧设有伸出罩壳之外的按压部。

16.进一步,在限位弹片的末端形成弯折并与换向片的弹性悬臂下部抵靠。

17.本实用新型的一种电磁继电器,反力弹片与扼铁套设并通过相互配合的定位槽和定位卡进行定位,反力弹片的另一端通过设置开口槽与传动件卡接提供反力,且在开口槽设置卡接倒扣以保证配合稳定,由限位弹片将衔铁压迫至扼铁上,设置在耳片上的第二加强筋可以增加其结构强度,使反力弹片的整体结构简单且紧凑,利于反力弹片的准确定位、减少空间占用量以及降低成本。

附图说明

18.图1是本实用新型一种电磁继电器的结构示意图;

19.图2-3是本实用新型一种电磁继电器的结构示意图(截面);

20.图4是本实用新型一种电磁继电器的结构示意图(定位部与第一定位部配合);

21.图5是本实用新型一种电磁继电器的结构示意图(定位部与第二定位部配合);

22.图6是本实用新型一种电磁继电器的结构示意图(定位部与第三定位部配合);

23.图7是本实用新型一种电磁继电器中罩壳的结构示意图;

24.图8是本实用新型一种电磁继电器中第一凸板的结构示意图;

25.图9是本实用新型一种电磁继电器中换向片的结构示意图;

26.图10是本实用新型一种电磁继电器中换向片的俯视图;

27.图11-12是本实用新型一种电磁继电器中基座组件的结构示意图;

28.图13是本实用新型一种电磁继电器中基座组件的俯视图;

29.图14是本实用新型一种电磁继电器的侧视图(设有电磁系统的一侧);

30.图15-16是本实用新型一种电磁继电器中线圈组件的结构示意图;

31.图17是本实用新型一种电磁继电器中线圈组件设有扼铁一侧的侧视图;

32.图18是本实用新型一种电磁继电器中线圈组件的结构示意图(含容纳槽及插片)

33.图19-21是本实用新型一种电磁继电器中插片的结构示意图;

34.图22-25是本实用新型一种电磁继电器中推杆的结构示意图;

35.图26-29是本实用新型一种电磁继电器中反力弹片的结构示意图。

具体实施方式

36.以下结合附图1至29给出的实施例,进一步说明本实用新型的一种电磁继电器的具体实施方式。本实用新型的一种电磁继电器不限于以下实施例的描述。

37.如图1-2所示,一种电磁继电器的实施例,包括壳体和设置在壳体内的电磁系统3、触头机构22、传动件4以及反力弹片5。本实施例的所述壳体包括罩壳组件1以及基座组件2,所述罩壳组件1包括罩壳11,所述基座组件2包括基座21,罩壳11盖合在基座21上,在所述罩壳11与基座21之间装配有所述电磁系统3、触头机构22、传动件4以及反力弹片5,基座21上设有引出端23、触头机构22和电磁系统3,电磁系统3与触头机构22分别设置在基座21的两端,引出端23与电磁系统3连接位于基座21的同一端,传动件4以及反力弹片5设置在电磁系统3与触头机构22之间,电磁系统3通过传动件4驱动触头机构22动作以切换状态(闭合或断开切换,或者常开和常闭转换等),所述电磁系统3包括线圈组件31以及与线圈组件31配合设置的衔铁32、扼铁33以及插片34,所述传动件4的两端分别与衔铁32以及触头机构22连接,反力弹片5的一端与扼铁33固定连接,另一端与传动件4卡接用于提供反力。

38.本技术的一个改进点在于,所述罩壳组件1还包括一个与衔铁32配合的换向片12,换向片12滑动装配于罩壳11上,所述换向片12用于对电磁继电器进行测试,在有电状态下,换向片12不干扰衔铁32动作,使电磁继电器可以正常运行,在无电状态下,操作换向片12可以驱动衔铁32,使衔铁32驱动触头机构22切换状态,或者通过限位衔铁32使触头机构22处于锁定状态,这样使得电磁继电器在没有控制电源的时候也可以手动操作,使触头机构22切换状态或者被锁定。

39.具体的,如图3-6、9所示,所述罩壳组件1包括罩壳11和换向片12,在罩壳11设置有滑动装配换向片12的容纳槽,优选容纳槽位于罩壳11的顶部,参见图9,所述换向片12包括本体121以及均连接在本体121上的操作部123和弹性悬臂122,所述操作部123位于罩壳11之外并设有推动换向片12滑动的操作筋条1231,所述本体121与容纳槽滑动配合,在本体121的底侧中部镂空形成弹性定位臂1211,在所述弹性定位臂1211上设有定位部1212,优选本体121的中部镂空区域1215可以用于限制换向片12从罩壳11上脱落,所述弹性悬臂122的首端与本体121连接,弹性悬臂122的中部与第二沉槽112可以限位配合以实现对弹性悬臂122向下运动的限制,弹性悬臂122的末端延伸超出本体121的末端之外用于与衔铁32配合,在弹性悬臂122的末端一侧设有可以伸出罩壳11的按压部124。所述定位部1212位于操作部123和弹性悬臂122之间。

40.如图6所示,在所述罩壳11的容纳槽内间隔设有第一定位部1131、第二定位部1132以及第三定位部1133,在换向片12滑动过程中,当定位部1212与第一定位部1131配合时,弹性悬臂122被第二沉槽112限位,操作按压部124时使弹性悬臂122的末端不能被按动,从而也不会干扰衔铁32动作,当定位部1212与第二定位部1132配合时,弹性悬臂122处于自由状态,通过操作按压部124使弹性悬臂122按压衔铁32以驱动触头机构22切换状态,当定位部1212与第三定位部1133配合时,弹性悬臂122通过限位衔铁32位置使触头机构22处于锁定状态,此时外部操作按压部124并不会改变触头机构22的状态。其中,定位部1212可以采用凸台结构,第一定位部1131、第二定位部1132以及第三定位部1133采用凹槽结构,或者,定位部1212采用凹槽结构,第一定位部1131、第二定位部1132以及第三定位部1133采用凸台结构。相比现有结构中,本技术的换向片12分模方向基本只有一个,这样在设计模具时,结构简单可靠,注塑成型也不受复杂结构影响而变得简单可靠,从而简化了制作工艺,降低了其注塑难度,使换向片12具备结构简单以及安装、配合便利的优点

41.所述电磁系统3与触头机构22之间的联动通过传动件4实现,本技术的传动件4也相应的做出了改进,传动件4采用结构简单且传动效果好的结构,以此降低成本。参见图22-25,所述传动件4包括绝缘主体41,在所述绝缘主体41面向电磁系统3的一端设有凸出的连接凸台42,在连接凸台42与绝缘主体41之间设置有卡接槽423,在所述卡接槽423内凸起设置有弹片卡扣424,在所述连接凸台42设有与衔铁32配合的衔铁卡槽421,优选衔铁卡槽421为贯通结构,在所述衔铁卡槽421的一侧内壁设置有第一加强筋422,在所述绝缘主体41背对电磁系统3的一端设有推杆43,所述推杆43与触头机构22的动簧片组件221连接。

42.反力弹片5设置在传动件4与电磁系统3之间,具体位于扼铁33与传动件4之间,反力弹片5的一端与扼铁33固定连接,反力弹片5的另一端与传动件4卡接产生反力复位,本技术的另一个改进点在于,所述反力弹片5采用结构简单、加工便捷的u形结构,反力弹片5优选与扼铁33套设配合,参见图26-29,所述反力弹片5包括弹片主体51以及设置在弹片主体51两侧的耳片53,弹片主体51的一端设有用于将衔铁32压迫至扼铁33上的限位弹片52,弹片主体51的另一端设有与传动件4卡接产生反力的开口槽512,在所述开口槽512的两侧凸起设有与传动4配合的卡接倒扣513,优选的,套设在一起的反力弹片5以及扼铁33配合固定在基座21中部的弹性立柱211上(参见图11-12),其中反力弹片5通过两侧耳片53配合固定在弹性立柱211上,在每个耳片53的上端侧边上设置有定位槽531,扼铁33设有与定位槽531配合的定位卡331(参见图17-18),在每个耳片53外侧上对应定位槽531的下方还设置有用于增强结构强度的第二加强筋532。所述反力弹片5与扼铁33套设并通过相互配合的定位槽和定位卡进行定位,结构也更加简单且装配连接方便,但反力弹片5与扼铁33之间的连接稳定性和反力弹片5的受力和可靠性会受到影响,反力弹片5容易从扼铁33脱落且耳片53容易变形,进而反力弹片5在开口槽512内设置与传动件4配合的卡接倒扣513以保证配合稳定,且在耳片53上对应定位槽531的下方设置第二加强筋532以增加其结构强度防止变形,使反力弹片5的整体结构简单且紧凑,利于反力弹片5的准确定位、减少空间占用量以及降低成本,同时保证可靠性。

43.所述电磁系统3与引出端23设置在基座21的同一端,线圈组件31通过插片34与引出端23连接,本技术的另一个改进点在于,线圈组件31采用加工方便成本低、且连接强度更高以及可靠性强的插片34与引出端23连接,参见图14、19-21,所述插片34包括定位片341、

引出片342以及夹片343,所述定位片341与线圈骨架311一端的容纳腔3111插接配合,引出片342在与线圈组件31的主绕组314连接后弯折容纳在线圈骨架311的容纳腔3111内,夹片343沿垂直于定位片341的方向延伸,夹片343末端形成夹持部,在所述夹片343的中部设置有夹持悬臂3431,所述夹持悬臂3431与夹片343形成夹持部,所述插片34一体成型包括呈t形片状结构的横臂和竖臂,所述横臂的一端作为定位片341,横臂的另一端作为引出片342,所述引出片342的宽度小于定位片341的宽度;所述竖臂作为夹片343,在所述竖臂中部的一侧边缘向外延伸弯折形成夹持悬臂3431;所述夹持悬臂3431所在的平面垂直于夹片343所在的平面,夹片343的末端侧边向设有夹持悬臂3431的一侧凸起形成第一夹持部3430,所述夹持悬臂3431的侧边形成第二夹持部3435,第一夹持部3430与第二夹持部3435间隔相对形成所述夹持部。相比现有结构,虽然有一些插片可以解决夹持不牢靠的问题,但由于其结构及形状,可能需要进行钣金折回,使其结构以及工艺相对复杂,而且可能存在用料多和成本高的问题,本技术的插片34,其构成夹持部的夹片343和夹持悬臂3431所在平面垂直,夹持悬臂3431采用竖臂侧边弯折的方式形成,通过夹持悬臂3431的侧边形成第二夹持部3435,提高了夹持部的刚性,且减少所述插片34使用的材料浪费,降低成本,而夹片343则保持弹性且与引出端23形成可靠的接触,具有结构简单、连接强度高以及可靠性高的优点。

44.结合图1-29提供一种具体的电磁继电器的实施例。

45.如图1-10所示,所述罩壳组件1包括罩壳11、换向片12以及限位板,优选罩壳11采用透明材料制作而成,在罩壳11的顶壁设置作为容纳槽的沉槽结构,参见图4-7,所述沉槽结构包括上下分层设置的第一沉槽111和第二沉槽112,且第一沉槽111与第一沉槽111的首端上下连通,利于换向片12的装配,即第一沉槽111、第二沉槽112的左端上下连通,其中第一沉槽111用于容纳换向片12的本体121并与本体121滑动配合,在所述第一沉槽111的中部槽底依次间隔设置有第一定位部1131、第二定位部1132以及第三定位部1133,其中第一定位部1131、第二定位部1132以及第三定位部1133沿第一沉槽111的首端至尾端方向依次排列;第二沉槽112位于第一沉槽111的下方用于容纳弹性悬臂122,在第二沉槽112的末端设有供弹性悬臂122穿出的敞口1121,在第二沉槽112内设置有第一横梁1141和第二横梁1142,其中第一横梁1141设置在第二沉槽112的中部,当定位部1212移动到与第一定位部1131配合位置时用于与弹性悬臂122的中部限位配合,第二横梁1142设置在敞口1121的一侧用于与弹性悬臂122的末端滑动配合,当定位部1212移动到与第三定位部1133配合位置时第二横梁1142驱动弹性悬臂122的末端下压限位衔铁32。在本实施例中,第二沉槽112的中部以及靠近末端一侧的槽底镂空形成敞口1121,第一横梁1141跨接在第二沉槽112槽底中部的镂空区,第二横梁1142由敞口1121上侧的侧壁凸出形成,在第二横梁1142面向弹性悬臂122的一侧设有利于滑动配合的配合斜面。

46.在所述第一沉槽111的首端两侧设有成对的第一槽口1151(参见图8),在第一沉槽111的中部两侧设有成对的第二槽口1152,其中第一槽口1151连通上下两层的第一沉槽111和第二沉槽112,第一槽口1151的尺寸大于第二槽口1152的尺寸,换向片12可以通过第一槽口1151被装配于容纳槽内,设置在换向片12上的第一滑动部1213、第二滑动部1214(参见图10)分别与第一槽口1151、第二槽口1152滑动配合。

47.如图7、8所示,所述限位板设置在罩壳11的顶面,用于将换向片12限位于容纳槽内,所述限位板包括第一凸板1161和第二凸板1162,其中,在换向片12装配于容纳槽内,第

一凸板1161位于换向片12的第一滑动部1213上方,第二凸板1162位于换向片12的第二滑动部1214的上方,从而可以限制换向片12从容纳槽内脱落,其中第一凸板1161以及第二凸板1162可以采用矩形板状结构,在形成第一凸板1161、第二凸板1162的板状结构中部对应设有供操作部123、按压部124伸出的避让槽1163,或者,第一凸板1161包括两个矩形板,两个矩形板之间留有供操作部123、按压部123穿出的空间,同理,第二凸板1162也包括两个矩形板,在两个矩形板之间留有一定空间。

48.作为限位板的另一种实施例,所述限位板包括第一凸板1161和第二凸板1162,所述第一凸板1161为矩形板状结构,第一凸板1161遮盖于容纳槽之上,在第一凸板1161的一端开设有作为避让槽1163的开口槽,避让槽1163为换向片12的操作部123以及按压部124提供动作空间并且可以穿过避让槽1163伸出罩壳11外,使换向片12可以从外部被操作,所述避让槽1163在对应第一槽口1151、第二槽口1152处也对应设置有第一凹槽、第二凹槽,但第一凹槽和第二凹槽的尺寸分别略小于第一槽口1151和第二槽口1152的尺寸,在避免干扰换向片12滑动的同时又防止换向片12脱落;所述第二凸板1162设置在第一槽口1151与第二槽口1152之间,第二凸板1162对应的位于第一定位部1131、第二定位部1132以及第三定位部1133的上方,第二凸板1162通过穿接于本体121的镂空区域1215,也就是穿接于定位部1212背对弹性悬臂122一侧的镂空区域1215内,以此实现对换向片12的辅助定位,或者,第二凸板1162不需要完全穿过镂空区域1215,第二凸板1162对称设置在避让槽1163的两侧,优选第二凸板1162位于第一定位部1131、第二定位部1132以及第三定位部1133的区域,由第二凸板1162的边缘与换向片12中操作部123面向弹性定位臂1211一侧边缘配合,从而实现对换向片12的辅助定位。

49.如图9、10所示,所述换向片12包括一体成型的本体121和弹性悬臂122,所述本体121与弹性悬臂122平行间隔相对,且本体121首端与弹性悬臂122的首端连接在一起,优选弹性悬臂122的首端向本体121的首端弯曲,使弹性悬臂122在背对本体121的一侧形成圆滑过渡以利于换向片12在容纳槽内的装配,由本体121背对弹性悬臂122的一侧中部向上凸出形成作为操作部123的凸台结构,在操作部123背对本体121的一侧设有操作筋条1231,本体121的底侧中部镂空设有与弹性悬臂122相平行的弹性定位臂1211,在弹性定位臂1211背对弹性悬臂122的一侧留有空隙形成镂空区域1215,所述镂空区域1215可以用于与第二凸板1162穿接,在所述弹性定位臂1211的末端面向弹性悬臂122的一侧凸出形成作为定位部1212的凸台,由所述本体121的首端两侧边缘向外凸出形成作为第一滑动部1213的凸边,由本体121的尾端两侧边缘向外凸出形成作为第二滑动部1214的凸边,第一滑动部1213的长度大于第二滑动部1214的长度。

50.所述弹性悬臂122的末端延伸至本体121之外,也就是弹性悬臂122的长度大于本体121的长度,在弹性悬臂122的末端设有作为按压部124的t形凸台,所述t形凸台位于弹性悬臂122面向本体121的一侧并可以从罩壳11外对按压部124进行操作,在所述按压部124面向罩壳11外的一侧设有十字槽1241,十字槽1241可以使用外部工具对其进行操作;所述弹性悬臂122的中部至末端一侧向远离本体121的方向凸出形成第一限位部1223,第一限位部1223远离末端的一侧设有斜面,所述斜面作为第一斜面1224用于与第一横梁1141滑动配合,弹性悬臂122的末端一体形成u形的分叉结构,所述分叉结构包括第一舌片1221和第二舌片1222,其中第一舌片1221位于按压部124与第二舌片1222之间,第一舌片1221与容纳槽

的侧壁滑动配合,优选在第一舌片1221设置有配合斜面,由第一舌片1221与第二横梁1142的配合斜面滑动配合,且第二横梁1142可以伸入第一舌片1221与按压部124之间的空隙对换向片12进行按压,第二舌片1222与衔铁32配合。

51.换向片12工作原理为:

52.如图4所示,在有电状态下,换向片12位于容纳槽靠近第一槽口1151的方向,也就是图中的左侧,弹性定位臂1211的定位部1212与第一定位部1131配合,弹性悬臂122的第一限位部1223的底面与第一横梁1141接触,第一舌片1221与第二横梁1142分离,此时用外部器械操作按压部124时,由于第一横梁1141的限位作用,使弹性悬臂122不能被向下按动,第二舌片1222与衔铁32无按压作用,因而不会干扰线圈组件31对衔铁32的吸合作用,进而也不会干扰传动件4驱动触头机构22。当然作为另一种实施例,换向片12移动到图4左侧的位置时,第二舌片1222也可以避让衔铁32,按压也不会触碰到衔铁32。

53.在无电状态下,通过滑动换向片12可以使定位部1212分别与第二定位部1132或第三定位部1133配合,如图5所示,当弹性定位臂1211的定位部1212与第二定位部1132配合时,此时换向片12相对于有电状态向右滑动一段距离,第一限位部1223与第一横梁1141错位相对,第一斜面1224位于紧邻第一横梁1141的右侧,第二舌片1222与第二横梁1142通过配合斜面接触并可以做相对滑动,在这种状态下,弹性悬臂122处于自由状态,使用外部机械操作按压部124时,弹性悬臂122的第二舌片1222按压衔铁32以驱动触头机构22切换状态。

54.如图6所示,当弹性定位臂1211的定位部1212与第三定位部1133配合时,此时换向片12继续向远离第一槽口1151的方向移动,也就是继续向图5中容纳槽的右端移动,第一舌片1221与第二横梁1142的配合斜面分离,随着换向片12的继续移动,第二横梁1142进入第一舌片1221与按压部124之间的空隙内对换向片12产生向下的压力,使第二舌片1222按压衔铁32向靠近线圈组件31的方向运动并限位衔铁32,被限位后的衔铁32使触头机构22处于锁定状态,此时无法通过电磁系统3驱动触头机构22切换状态。

55.进一步的,所述罩壳组件1还包括标牌,所述标牌铆接固定或通过倒扣结构固定于罩壳11的顶面,如图8所示,在所述罩壳11的顶面设置立柱117,图8中四个立柱117设置在罩壳11的顶面靠近四个边角处,在标牌设置有固定孔,通过热铆压柱体进行塑料铆钉固定;或者,在立柱117上设置倒扣,所述倒扣与标牌上的固定孔对应扣合固定,或者,在罩壳11的顶面不设置立柱117而是在顶面开孔,通过在标牌背面设置倒扣将其扣合在罩壳11顶面。另外,在所述罩壳11上还设有指示窗,所述指示窗可以是开设于罩壳11的通孔,或由罩壳11的透明区域所对应,在本实施例中,罩壳11采用透明材料制成,因此在罩壳11上可以不单独设置指示窗。

56.如图11-14所示,所述基座组件2包括基座21和引出端23,在所述基座21的中部凸出设有弹性立柱211,在弹性立柱211的一侧设置有触头机构22,在弹性立柱211的另一侧设置有电磁系统3以及引出端23。

57.所述弹性立柱211整体呈u形体,弹性立柱211包括两个相对的支撑柱,传动件4穿过两个支撑柱之间的间隙连接在电磁系统3与触头机构22之间,在两个支撑柱远离基座21的一端端部开设有扼铁卡槽2111,由两个支撑柱相对的一侧内壁形成弹片卡槽2113,使反力弹片5被限位装配于弹片卡槽2113并套设在扼铁33上,在每个支撑柱的中部设置有一个

作为扼铁卡口2112的方形槽,电磁系统3的扼铁33与反力弹片5套设后固定在弹性立柱211上,其中扼铁33通过扼铁卡槽2111以及扼铁卡口2112与弹性立柱211配合。

58.在所述基座21的一端设置有触头机构22,图11、12中触头机构22沿垂直于基座21的方向设置在基座21的左端,触头机构22的凸出高度大于弹性立柱211的凸出高度,所述触头机构22包括相互配合的动簧片组件221和静簧片组件222,动簧片组件221包括动触片,所述动触片的一端与基座21固定,动触片的另一端可以在传动件4的驱动下摆动,在动触片的另一端两侧设有触点,静簧片组件222包括分别设置在动触片两侧的常开静触片和常闭静触片,动触片的两个触点分别与常开静触片、常闭静触片的触点相配合,传动件4的一端穿过常开静触片或常闭静触片与动触片连接以驱动动触片摆动,从而实现对触头机构22的驱动。在所述基座21的另一端设置有引出端23,所述引出端23的一端穿过基座21向远离基座21的方向延伸,引出端23的另一端通过插片34与电磁系统3连接。本实施例中,静簧片组件222包括两个静触片,当然根据需要也可以只设置一个静触片或更多静触片。

59.在所述基座21上还设置有配合槽213,所述配合槽213位于触头机构22与弹性立柱211之间,传动件4的一端配合支撑于配合槽213内,在装配传动件4时,只需要将传动件4放置于配合槽213内,传动件4的另一端与罩壳11配合,优选在传动件4的另一端设有指示部4121,指示部4121与设置在罩壳11上的指示窗配合指示。

60.如图14-21,所述电磁系统3包括线圈组件31以及配合线圈组件31设置的衔铁32、扼铁33以及插片34,所述扼铁33设置在线圈组件31的一侧,衔铁32以及插片34分别配合设置在线圈组件31的两端,衔铁32与扼铁33搭接,插片34连接在线圈组件31与引出端23之间。

61.如14-18所示,所述线圈组件31包括线圈骨架311、漆包线、铁芯316以及设置在线圈骨架311一端的插针312和短路环313,在线圈骨架311的另一端设有容纳腔3111,所述插片34插接定位于容纳腔3111内,在所述线圈骨架311上缠绕漆包线形成主绕组314,所述主绕组314的首端、尾端分别与插片34连接,在所述主绕组314的外侧缠绕漆包线形成次绕组315,所述次绕组315的首端、尾端连接在插针312上,所述铁芯316穿设于线圈骨架311的中部,铁芯316的一端与衔铁32相对,用于驱动衔铁32动作。另外,容纳腔3111设置在线圈骨架311靠近基座21的一端,在容纳腔3111内设置有隔板结构,由隔板结构与容纳腔3111的侧壁形成用于插接插片34的插口,由隔板结构的边缘向外凸出形成线圈卡台3112,在所述基座21上设置有与线圈卡台3112配合的线圈卡口212,由线圈卡台3112与线圈卡口212相互配合将线圈组件31稳定设置在基座21上。

62.如图18-21所示,所述插片34由弹性材料一体成型为t形片状结构,所述t形片状结构包括横臂和竖臂,所述横臂的一端作为定位片341,在所述定位片341的端部两侧设为利于插接的插接斜面,在定位片341的一侧中部凸起设置有定位凸台3411,在线圈骨架311的一端设有容纳腔3111,在所述容纳腔3111内设置有隔板结构,所述隔板结构与容纳腔3111的侧壁形成用于插接定位片341的插口,在所述插口的侧壁设有与定位凸台3411配合的定位卡口,横臂的另一端作为引出片342,所述引出片342的宽度小于定位片341的宽度,图20、21中所述引出片342与定位片341连接处的两侧侧边均设有便于弯折的弯折位置槽,使得引出片342在靠近定位片341的区域宽度较小,如此在主绕组314与引出片342连接完毕后利于弯折,所述引出片342弯折后被收纳于容纳腔3111中,图18中,被收纳于容纳腔3111内的引出片342与定位片341相垂直;所述竖臂作为夹片343,在所述竖臂中部的一侧边缘向外延伸

弯折形成夹持悬臂3431,所述夹持悬臂3431所在的平面垂直于夹片343所在的平面,夹片343的末端侧边向设有夹持悬臂3431的一侧凸起形成第一夹持部3430,所述夹持悬臂3431的侧边形成第二夹持部3435,第一夹持部3430与第二夹持部3435间隔相对形成所述夹持部,夹持悬臂3431的末端在面向夹片343的一侧设有倒角3432,夹片343的末端向远离夹持悬臂3431的方向弯折,使第一夹持部3430与第二夹持部3435的端部之间间距逐渐增大形成夹持部的开口,引出端23的一端进入容纳腔3111内并伸入夹持部的开口中,另外,夹持悬臂3431的末端略微短于夹片343的末端,即第二夹持部3435的末端短于第一夹持部3434的末端,在插片34插装于容纳腔3111中,夹持悬臂3431与隔板结构面向线圈组件31一侧的内侧壁保持平齐,也就是与图中隔板结构的下侧壁内侧保持平齐,夹片343的末端端部与隔板结构背对线圈组件31一侧的外侧壁保持平齐,也就是隔板结构的下侧壁外侧,如此使得插片34与线圈组件31装配完成后,其底部保持平齐,利于与基座21固定装配。

63.所述插片4的其构成夹持部的夹片343和夹持悬臂3431所在平面垂直,夹持悬臂3431采用竖臂侧边弯折的方式形成,通过夹持悬臂3431的侧边形成第二夹持部3435,提高了夹持部的刚性,且减少所述插片34使用的材料浪费,降低成本,而夹片343则保持弹性且与引出端23形成可靠的接触。优选的,所述夹持悬臂3431包括成l型连接的悬臂横臂3433和悬臂竖臂3434,悬臂横臂3433与所述竖臂靠近引出片342的侧边连接,所述悬臂竖臂3434的侧边形成所述第二夹持部3435,所述悬臂横臂3433的长度短于引出片342的长度,参考图21,将悬臂横臂3433展开平整后,用于制造插片的片状板材的面积变少,且被剪裁掉的面积变少,而且另一个插片的夹持悬臂3431和夹片343的部分,可以使用前一个插片的定位片341下侧的部分,进一步减少浪费的材料。

64.优选的,在定位片341的一侧中部凸起设置有定位凸台3411,另一侧对应定位凸台3411的位置为冲压槽,通过对片状的材料冲压形成,无需额外的材料。当然作为其它实施例,也可以在定位片341的两侧均设有定位凸台3411。

65.如图17、18所示,所述扼铁33设置在线圈组件31的一侧,所述扼铁33为设置在线圈组件31一侧的矩形板状结构,扼铁33的一端中部凹陷形成与衔铁32配合的搭接槽332,在设有搭接槽332的一端两侧边缘向外延伸形成定位卡331,扼铁33的另一端弯折并与线圈组件31靠近基座21的一端连接,扼铁33中部的两侧边缘向外凸出形成作为扼铁卡扣333的凸起结构,所述扼铁卡扣333可以与弹性立柱211上的扼铁卡口2112配合卡接。

66.如图15-17所示,所述衔铁32包括一体成型的吸持部321和推柄322,所述吸持部321与推柄322的一端连接使衔铁32整体呈l形,吸持部321的另一端与线圈组件31的一端相对,也就是与铁芯316相对,推柄322搭接在设置于线圈组件31一侧的扼铁33上,即推柄322与扼铁33的搭接槽332配合,推柄322的末端弯折用于与传动件4的衔铁卡槽421卡接。

67.如图22-25所示,所述传动件4包括矩形板状的绝缘主体41,由绝缘主体41一侧的两个边角向同一方向凸出延伸形成第一支腿411,由绝缘主体41另一侧的两个边角向背离第一支腿411的方向凸出延伸形成第二支腿412,所述第二支腿412的末端向同一方向弯折形成指示部4121,第一支腿411、第二支腿412使传动件4沿垂直于基座21的方向设置在基座21与罩壳组件1之间,所述第一支腿411配合支撑于配合槽213内,所述第一支腿411的末端优选采用钝圆形,以利于第一支腿411与配合槽213的配合稳定性,所述指示部4121优选与指示窗平行相对,随着传动件4的动作,可以从指示窗观察指示部4121的位置,以此判断其

位置;在绝缘主体41的一侧中部凸出设有矩形的连接凸台42,在所述连接凸台42的中部设有贯通的衔铁卡槽421,所述衔铁卡槽421的中心轴线与绝缘主体41平行,也就是衔铁卡槽421为上下贯通的通孔或通槽结构,衔铁32的末端伸入衔铁卡槽421内实现与传动件4的联动,在衔铁卡槽421靠近第一支腿411的一端中部设有第一加强筋422,以增加结构强度;在连接凸台42靠近绝缘主体41的一端两侧分别开设有台阶形的卡接槽423,用于与反力弹片5卡接,使连接凸台42靠近绝缘主体41的一端形成台阶形,其中,台阶形的卡接槽423使连接凸台42靠近绝缘主体41的部分直径最小,在所述卡接槽423与绝缘主体41相对的一侧侧壁凸起设置有弹片卡扣424,所述弹片卡扣424设有利于装配反力弹片5的第二斜面4241;在绝缘主体41的另一侧设有两对推杆43,在每对推杆43的末端设有用于与动簧片组件221连接的簧片卡槽431,具体的,所述簧片卡槽431位于每对推杆43相对的一侧,推杆43穿过静簧片组件222使动簧片组件221伸入每对推杆43之间的间隙内,动簧片组件221的动触片卡入簧片卡槽431内。需要说明的是,衔铁卡槽421也可以不采用通孔或通槽结构,即采用设置在连接凸台42上的凹槽,此时凹槽的开口方向可以位于连接凸台42的上端、下端或面向衔铁32的一侧,这种结构虽然可以不设置第一加强筋422,但容易变形,不利于结构的稳定性。

68.如图26-29所示,所述反力弹片5与扼铁33套设在一起且共同装配于基座21的弹性立柱211上,所述反力弹片5一体成型,反力弹片5包括弹片主体51,在本实施例中,弹片主体51为直板形结构,避免多余弯折产生误差,利于降低冲压成型的难度,在弹片主体51上端中部的边缘凸出形成夹持片511,在所述夹持片511的两侧分别设有两个限位弹片52,由限位弹片52将衔铁32压迫至扼铁33上,所述限位弹片52整体呈条状结构,限位弹片52向弹片主体51的一侧倾斜延伸,在限位弹片52的末端形成弯折并与换向片12的弹性悬臂122下部抵靠;由设有夹持片511的弹片主体51一端的两侧边缘向外弯折延伸形成耳片53,所述耳片53成平直片状结构,利于降低冲压成型的难度,所述耳片53与限位弹片52分别向弹片主体51同一侧延伸,耳片53的上端侧边中部设有作为定位槽531的开口槽,在所述耳片53的中部外侧凸起设置有第二加强筋532,第二加强筋532对应位于定位槽531下方,耳片53的中部内侧对应第二加强筋532的位置凹陷,第二加强筋532通过冲压的方式形成,在本实施例中,耳片53的下侧边缘向下延伸以增大耳片53的面积,从而利于反力弹片5与扼铁33的套设以及配合固定在弹性立柱211上,进一步的,耳片53远离定位槽531的一端边角处形成倒角结构,也就是耳片53的下端两个边角处形成倒角结构,利于反力弹片5的插装,弹片主体51的另一端作为反力端,在所述反力端的中部设有开口槽512使反力端呈w形,所述开口槽512的开口大小小于连接凸台42的大小,使连接凸台42不会从开口槽512内脱落造成配合不良,所述开口槽512与卡接槽423配合并在开口槽512的两侧侧壁设有卡接倒扣513,由卡接倒扣513与卡接槽423内的弹片卡扣424配合卡接为反力弹片5提供反力。

69.以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1