一种锂离子电池极片、电池极片预制件和锂离子二次电池的制作方法

1.本技术涉及锂离子电池领域,具体涉及一种新型电池极片及锂离子电池及锂离子电池的制备方法。

背景技术:

2.目前在市场上应用广泛的锂离子电池包括卷绕式和叠片式,电池结构采用两部分组成:一部分为敷料区域,用于涂覆正负极活性物质;另一部分为极耳,将电芯中的正负极引出作为正负两极的进行充放电时的接触点。极耳包括极耳金属带,极耳金属带的一端与电池壳体内的极片连接,另一端延伸至电池壳体外。极耳通常采用如下方法制得:在正负极片上预留或刮出一块具有一定长度、宽度的细长未敷料区域,用于引出电流,如中国专利 cn03274115中所公开的带有细长极耳的极片。

3.现有锂离子电池的设计中,极耳的宽度通常小于敷料区的宽度,因为极耳宽度过大在电池中占据的空间过宽,从而影响其他电子元件的布局问题,而极耳区集流体厚度与敷料区集流体厚度一致,这样就导致电极的通导能力低,在电池充放电过程中的电流分布不够均匀,尤其是电池在大电流充放电过程中或者滥用条件下,极耳位的发热远大于极片的其他位置,热量会在极耳与敷料区交接处大量聚集,而且此热量也不能及时有效的得到扩散,导致电池温差过大,影响电池性能,极耳位发热过大时,还会导致相应位置隔膜融化,造成电芯热失控等安全问题。

4.实用新型的内容

5.为了解决上述问题,本技术提供了一种可以增加极耳位过流能力,减少产热的极片及锂离子电池。

6.本技术具体技术方案如下:

7.项1.一种锂离子电池极片,其特征在于,

8.所述电池极片包括集流体,所述集流体为片状,

9.所述集流体包括第一区域与第二区域,

10.在所述集流体第一区域,所述集流体两侧具有活性物质涂覆层,所述集流体第二区域的厚度大于所述集流体第一区域的厚度。

11.项2.根据项1所述的锂离子电池极片,其特征在于,所述集流体第一区域厚度为3μm-40μm,所述集流体第二区域厚度为5μm-70μm;优选地,所述集流体第一区域厚度为16μm-30μm,所述集流体第二区域厚度为 50μm-60μm。

12.项3.根据项1或2所述的锂离子电池极片,其特征在于,所述集流体第一区域的厚度与集流体两侧活性物质涂覆层的厚度之和为50μm-300μm,优选为70μm-180μm。

13.项4.根据项1-3任一项所述的锂离子电池极片,其特征在于,在所述片状集流体的两个侧面上,所述集流体第二区域和所述集流体第一区域形成台阶状。

14.项5.根据项1-3任一项所述的锂离子电池极片,其特征在于,所述集流体第一区域与第二区域之间还包括过渡区,所述过渡区的厚度大于第一区域集流体厚度小于第二区域

集流体厚度。

15.项6.根据项1-5任一项所述的锂离子电池极片,其特征在于,所述电池极片选自正极片和负极片中的至少一种。

16.项7.一种电池极片预制件,其特征在于,所述电池极片预制件包括根据项1-6中任一项所述的锂离子电池极片,还包括集流体第三区域,所述集流体第三区域的厚度大于所述集流体第一区域的厚度,所述集流体第二区域和集流体第三区域不直接相连。

17.项8.根据项7所述的电池极片预制件,其特征在于,所述电池极片预制件还包括集流体第四区域,所述集流体第四区域的厚度大于所述集流体第一区域的厚度,所述集流体第二区域、集流体第三区域和集流体第四区域相互之间均不直接相连。

18.项9.一种锂离子二次电池,其特征在于,所述锂离子二次电池包括根据项1-6中任一项所述的锂离子电池极片。

19.项10.一种制备锂离子二次电池的方法,其特征在于,所述方法包括采用根据项1-6中任一项所述的锂离子电池极片。

20.在本技术的技术方案中,所述集流体可以是铜、铝、镍和不锈钢等金属导体材料,也可以是碳纳米管、石墨烯等碳材料,亦可以是导电树脂、覆碳铝箔、钛镍形状记忆合金等复合集流体。

21.所述集流体第一区域即敷料区集流体,所述集流体第二区域即极耳位集流体,如图1所示。

22.在集流体第一区域,集流体两侧具有活性物质涂覆层,即电池敷料,所述敷料可以是电池常用的各种敷料。

23.根据本技术前述的电池极片,其外形不受任何限制,在一种具体的实施方式中,极片为片状。

24.所述集流体第一区域厚度为3μm-40μm,该厚度的范围进一步可以为 4μm-40μm、6μm-40μm、8μm-38μm、10μm-38μm、11μm-36μm、13μm-38μm、14μm-35μm、15μm-32μm、16μm-31μm、16μm-30μm。

25.优选的,所述集流体第一区域厚度为16μm-30μm。

26.所述集流体第二区域厚度为5μm-70μm,该厚度的范围进一步可以为 10μm-69μm、12μm-68μm、15μm-66μm、18μm-65μm、20μm-64μm、22μm

ꢀ‑

63μm、25μm-63μm、30μm-62μm、35μm-62μm、40μm-61μm、50μm-60μm。

27.优选的,所述集流体第二区域厚度为50μm-60μm。

28.所述集流体第一区域的厚度与集流体两侧活性物质涂覆层的厚度之和为50μm-300μm,该厚度的范围进一步可以为60μm-280μm、70μm-250μm、 80μm-220μm、90μm-200μm、90μm-190μm、90μm-180μm。

29.优选的,所述集流体第一区域的厚度与集流体两侧活性物质涂覆层的厚度之和为90μm-180μm。

30.本技术所提供的极片,可以是正极片也可以是负极片,根据正负极片的不同,对于本技术提供技术方案没有限制。

31.对于正负极片涂覆的活性物质不同为本领域人员所熟知的,本技术提供的极片对于涂覆的活性物质没有限制,在一个具体的实施方式中,正极片涂覆的活性物质为镍钴锰

酸锂层、负极片涂覆的活性物质为石墨层。

32.本技术所提供的电池极片,可以是叠片极片也可以是卷绕极片。

33.本技术所提供的电池极片,在所述片状集流体的一个或两个侧面上,所述集流体第二区域和所述集流体第一区域形成台阶状。

34.在本技术的某些实施方式中,如图2a所示,其中,a、b所在的平面和 c、d所在的平面形成台阶状。

35.在本技术的某些实施方式中,所述集流体如图2b所示,当所述集流体如图2b所示时,a’和d’在同一平面,在这种实施方式中,在所述片状集流体的一个侧面上,所述集流体第二区域和所述集流体第一区域形成台阶状,而片状集流体另一个侧面为平面,所述极片的加工过程更加简单与方便,加工效率高。

36.本技术所提供的集流体,还可以包含过渡区,过渡区在所述集流体第一区域与第二区域之间,在这种实施方式中,所述极片的加工工艺的加工过程更加简单,且并不会降低所述极片极耳位的过流能力。

37.在某些实施方式中,所述过渡区在纵向截面,轮廓可以呈现为直线,如图3a所示,其中e和f之间的轮廓为直线;在某些实施方式中,所述过渡区在纵向截面,轮廓可以呈现为阶梯状,如图3b所示,其中e’和f’之间的轮廓为阶梯状;在某些实施方式中,所述过渡区在纵向截面,轮廓可以呈现为圆弧状,如图3c所示,其中e”和f”之间的轮廓为圆弧状,其中左侧图为凹形圆弧状,右侧图为凸形圆弧状。

38.本技术还提供了一种极片预制件,所述预制件包括本技术所述的任一锂离子电池极片。

39.在某些实施方式中,所述极片预制件集流体部分如图4a所示,还包括集流体第三区域,所述集流体第三区域的厚度大于所述集流体第一区域的厚度,所述集流体第三区域可以在所述集流体第一区域的任一位置,所述集流体第三区域的厚度可以与集流体第二区域相同,也可以不同。特别地,集流体第二区域和第三区域分别位于第一区域两端。

40.在某些实施方式中,所述极片预制件还包括集流体第四区域,所述集流体第四区域的厚度大于所述集流体第一区域的厚度,所述集流体第四区域可以在所述集流体第一区域的任一位置,所述集流体第四区域的厚度可以与集流体第二区域、集流体第三区域相同,也可以不同。

41.在某些具体的实施方式中,所述集流体预制件如图4b所示。

42.在某些具体的实施方式中,所述集流体预制件还可以包含集流体第五区域、集流体第六区域、集流体第七区域、集流体第八区域等等。其位置可以在所述集流体第一区域的任一位置,其厚度不受限制。

43.实用新型的有益效果

44.(1)本技术通过增加极片极耳位集流体厚度,使极耳位集流体大于敷料区的集流体厚度,从而增加极耳位过流能力,电池工作时,极耳位温升低,在电池充放电过程中的电流分布更均匀,尤其是电池在大电流充放电过程中或者滥用条件下,减小产热,避免热量在极耳与敷料区交接处大量聚集,导致电池温差过大,影响电池性能,同时避免极耳位发热过大导致相应位置隔膜融化,造成电芯热失控等安全问题,利于电池长久稳定地工作。

45.(2)本技术通过调整极耳的厚度来解决过流能力差的问题,极耳的宽度不至于过

宽导致进而影响其他元器件的分布,结构简单,制作方便,适用于工业化的大批量生产。

46.(3)本技术通过调整所述极片极耳位集流体加厚的位置,形成不同形状的极片集流体,可以根据实际需求进行选择,所述极片的加工过程也可以选择更加简单的方式,加工效率高。

47.(4)本技术通过在极耳位集流体和敷料区集流体之间设置过渡区,所述过渡区具有不同的形状,不仅可以方便按照实际需要进行选择,且具有过渡区的极片集流体的加工方式更加简化、便捷。

48.(5)本技术提供的集流体预制件,其在不同位置具有多个加厚的极耳位集流体区域,通过设置不同位置不同厚度的极耳位集流体,可以实现同时生产多种多数量的本技术所述的集流体,加工效率高,产量提升明显。

附图说明

49.图1本技术极片示意图

50.图2a包括两侧阶梯状极片示意图

51.图2b包括一侧阶梯状极片示意图

52.图3a包括直线过渡区极片示意图

53.图3b包括阶梯状过渡区极片示意图

54.图3c包括圆弧状过渡区极片示意图

55.图4a包括集流体第三区域集流体预制件示意图

56.图4b包括集流体第三区域和集流体第四区域集流体预制件示意图

57.图5电池制作过程示意图

58.符号说明

59.1 集流体第一区域

60.2 集流体第二区域

61.3 集流体第三区域

62.4 集流体第四区域

63.5 敷料

64.6 电池外壳

65.7 极柱

具体实施方式

66.下面对本技术做以详细说明。虽然显示了本技术的具体实施例,然而应当理解,可以以各种形式实现本技术而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本技术,并且能够将本技术的范围完整的传达给本领域的技术人员。

67.需要说明的是,在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可以理解,技术人员可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名词的差异作为区分组件的方式,而是以组件在功能上的差异作为区分的准则。

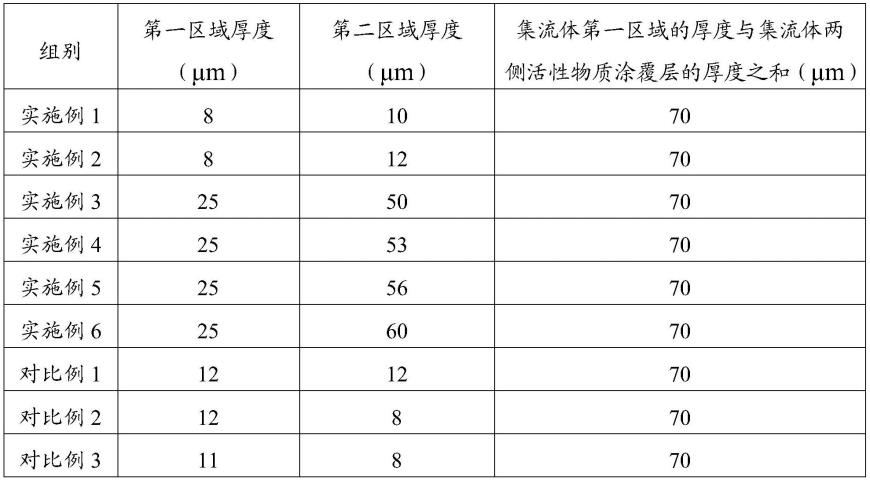

68.如下所述实施例与对比例中制备的极片参数如下表

69.表1实施例与对比例极片参数

[0070][0071]

实施例1

[0072]

一种电池极片,包括集流体第一区域1与集流体第二区域2,如图1所示,集流体第一区域厚度为8μm,集流体第二区域厚度为10μm,将活性物质敷料3涂覆在第一区域1,正极片涂覆的活性物质敷料为镍钴锰酸锂材料,负极片涂覆的活性物质敷料为石墨材料,经辊压后集流体第一区域的厚度与集流体两侧活性物质涂覆层的厚度之和为70μm,使用模具冲切,制得电池正、负极片后,将正极片、负极片和隔离膜交错叠置在一起制成极芯,极芯正负极耳对应焊上正负极柱5,将制得的极芯放入电池外壳4中,然后将电池外壳热封,部分正负极柱裸露在壳体外部,热封时预留注液口,将随后注入电解液,将注液口热封制锂离子二次电池,如图5所示。本实施例中未描述的内容为本领域技术人员熟知,不再熬叙。

[0073]

实施例2

[0074]

由实施例1的方法制得极片,与实施例1不同的是,集流体第一区域厚度为8μm,集流体第二区域厚度为12μm。

[0075]

实施例3

[0076]

由实施例1的方法制得极片,与实施例1不同的是,集流体第一区域厚度为25μm,集流体第二区域厚度为50μm。

[0077]

实施例4

[0078]

由实施例1的方法制得极片,与实施例1不同的是,集流体第一区域厚度为25μm,集流体第二区域厚度为53μm。

[0079]

实施例5

[0080]

由实施例1的方法制得极片,与实施例1不同的是,集流体第一区域厚度为25μm,集流体第二区域厚度为56μm。

[0081]

实施例6

[0082]

由实施例1的方法制得极片,与实施例1不同的是,集流体第一区域厚度为25μm,集流体第二区域厚度为60μm。

[0083]

对比例1

[0084]

由实施例1的方法制得的极片,与实施例1不同的是,集流体第一区域厚度为12μm,集流体第二区域厚度为12μm。

[0085]

对比例2

[0086]

由实施例1的方法制得的极片,与实施例1不同的是,集流体第一区域厚度为12μm,集流体第二区域厚度为8μm。

[0087]

对比例3

[0088]

由实施例1的方法制得的极片,与实施例1不同的是,集流体第一区域厚度为11μm,集流体第二区域厚度为8μm。

[0089]

电池性能测试

[0090]

1.大电流放电性能测试

[0091]

室温条件下,将实施例及对比例制成的电池分别以1cma电流充电至 4.2v,在电压升至4.2v后以恒定电压充电,截止电流为0.05cma,搁置5 分钟后,电池以0.2cma电流放电至3.0v,搁置5分钟,得到电池常温0.2cma 电流放电至3.0v的容量;然后重复上述充电步骤,再将电池分别以3cma 和5cma的电流放电,得到电池常温3cma和5cma电流放电至3.0v的容量;计算不同电流下电池的放电容量比率,结果如表1中数据显示,从表1 中可以看出,本技术所提供的实施例1-6在分别以3cma和5cma的电流放电时,其放电容量比率均为最高,而对比例1、对比例2和对比例3在此情况下的放电比率相对比实施例均较低,说明本技术所提供的技术方案在充放电过程中,有效提高了极耳位的过流能力,在电池充放电过程中的电流分布更均匀。

[0092]

表1电池放电容量比率测试

[0093][0094][0095]

2.短路测试

[0096]

室温条件下,将实施例及对比例制成的电池分别以1cma电流充电至 4.2v,在电压升至4.2v后以恒定电压充电,截止电流为0.05cma,搁置5 分钟;进行短路测试,测试方法如下:将一长250mm、宽50mm、高12mm 的紫铜块置于电池正负极柱上使电池形成短路,如电池无爆炸、起火等特殊异常,且电芯表面温度≤150℃,则表示电池通过测试,反之则未通过短

路测试。结果见表2,根据测试结果可知,本技术所提供的技术方案实施例1-6 在测试中均无明显变化,而对比例1发生了起火现象,而对比例2和对比例 3均发生了爆炸现象,这是因为在大电流充放电过程中或者滥用条件下,热量在极耳位与敷料区交接处大量聚集,电池表面温度急剧升高最终导致起火和爆炸,而本技术所提供的电池极片,通过增加极片极耳位集流体厚度,使极耳位集流体大于敷料区的集流体厚度,从而增加极耳位过流能力,电池在大电流充放电过程中或者滥用条件下,减小产热,极耳位温升低,避免热量在极耳与敷料区交接处大量聚集,从而改善电池的大电流放电性能以及安全性能,尤其是本技术提供的实施例3-6的极片,电池表面最高温度均在100℃以下。

[0097]

表2电池短路测试

[0098][0099][0100]

以上所述,仅是本技术的较佳实施例而已,并非是对本技术作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本技术技术方案内容,依据本技术的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本技术技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1