一种适用于粘贴冷板式插拔模块的拔板夹的制作方法

1.本发明属于航空技术领域,具体涉及一种拔板夹。

背景技术:

2.粘贴冷板式插拔模块是航空电子设备中常用的一款插拔模块,由于其印制板侧没有螺纹孔,因此常规可调阻尼拔板夹由于螺钉无法固定而不能使用,旧式拔板夹通过铆钉与插拔模块间隙配合,振动时拔板夹由于缺乏约束会剧烈晃动撞击机箱壳体,而且拔板夹在工作时会与插拔模块及机箱壳体硬接触,破坏模块与机箱壳体表面的防护层,造成防腐蚀能力的大幅度降低,这些都是急需解决的问题。

技术实现要素:

3.为了克服现有技术的不足,本发明提供了一种适用于粘贴冷板式插拔模块的拔板夹,包括拔板夹主体、螺钉、鞍形垫圈、平垫、弹垫、双螺母、滚轮和铆钉;拔板夹主体的顶端设置有对称的两个通孔,铆钉穿过两个通孔和滚轮中心孔,将滚轮固定,拔板夹在转动时通过滚轮与机箱壳体接触,大幅减轻对机箱壳体的损伤;通孔旁边设置有一个沉头孔,沉头孔与粘贴冷板式插拔模块的安装孔对齐,螺钉依次穿过鞍形垫圈、沉头孔、粘贴冷板式插拔模块的安装孔、平垫、弹垫和双螺母,保证拔板夹在可以转动的前提下不会随意晃动;拔板夹主体与粘贴冷板式插拔模块接触的面上设置有凸台,在拔板夹转动时仅有凸台与粘贴冷板式插拔模块接触,从而粘贴冷板式插拔模块仅有与凸台的接触部分存在磨损。

4.本发明解决其技术问题所采用的技术方案如下:

5.一种适用于粘贴冷板式插拔模块的拔板夹,包括拔板夹主体、螺钉、鞍形垫圈、平垫、弹垫、双螺母、滚轮和铆钉;

6.所述拔板夹主体的顶端设置有对称的两个通孔,所述滚轮安装在两个通孔之间,所述铆钉穿过两个通孔和滚轮中心孔,将滚轮固定;拔板夹转动时通过滚轮在机箱壳体上滚动,能够减小拔板夹对机箱壳体的磨损,提高机箱壳体的防腐蚀能力;

7.所述通孔旁边设置有一个沉头孔,当拔板夹安装在所述粘贴冷板式插拔模块上后,所述沉头孔与粘贴冷板式插拔模块的安装孔对齐,所述螺钉依次穿过鞍形垫圈、沉头孔、粘贴冷板式插拔模块的安装孔、平垫、弹垫和双螺母;

8.所述拔板夹主体与粘贴冷板式插拔模块接触的面上设置有凸台,在拔板夹转动时仅有凸台与粘贴冷板式插拔模块接触,从而粘贴冷板式插拔模块仅有与凸台的接触部分存在磨损。

9.优选地,所述螺钉包括光杆部分与螺纹部分;所述光杆部分与拔板夹主体的沉头孔间隙配合,保证拔板夹能够自由转动;所述螺纹部分与平垫、弹垫、双螺母螺纹配合,将拔板夹主体与粘贴冷板式插拔模块可靠固定;所述双螺母能有效防止松脱造成拔板夹脱落或者因为预紧力不足而晃动。

10.优选地,所述当拔板夹安装在所述粘贴冷板式插拔模块上后,施加在螺钉上的预

紧力大小为0.2n

·

m,能保证拔板夹工作时正常转动,但振动时不会随意晃动。

11.优选地,所述鞍形垫圈为m2.5鞍形垫圈,鞍形垫圈将螺钉的螺钉头与拔板夹主体的沉头孔隔开,能够提供一定的阻尼调节空间。

12.优选地,所述凸台的直径为5mm。

13.优选地,所述螺钉为m2.5螺钉。

14.优选地,所述滚轮的材质为聚四氟乙烯,硬度小于机箱壳体。

15.优选地,所述铆钉为m2.5铆钉。

16.本发明的有益效果如下:

17.1、本发明的拔板夹主体通过m2.5螺钉、m2.5鞍形垫圈、平垫、弹垫、双螺母固定在插拔模块上方,并存在一定预紧力,保证拔板夹在可以转动的前提下不会随意晃动,其中双螺母可以有效防止拔板夹松脱。

18.2、本发明拔板夹主体与模块接触面设置有直径5mm的凸台,可以减少拔板夹转动时对插拔模块的损伤。

19.3、本发明拔板夹外侧铆接有聚四氟乙烯材质的滚轮,拔板夹在转动时通过滚轮与机箱壳体接触,大幅减轻对机箱壳体的损伤。

附图说明

20.图1为本发明拔板夹外观图。

21.图2为本发明拔板夹装配关系爆炸图。

22.图3为本发明拔板夹主体结构图。

23.图4为本发明螺钉示意图。

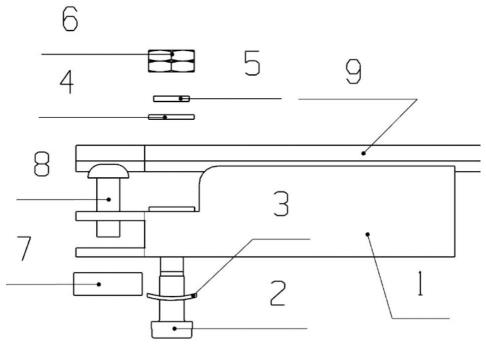

24.图中:1-拔板夹主体,2-螺钉,3-鞍形垫圈,4-平垫,5-弹垫,6-双螺母,7-滚轮,8-铆钉,9-粘贴冷板式插拔模块,10-凸台,11-沉头孔,12-通孔,13-螺钉的光杆部分,14-螺钉的螺纹部分。

具体实施方式

25.下面结合附图和实施例对本发明进一步说明。

26.本发明提供了一种适用于粘贴冷板式模块的拔板夹,保证拔板夹在振动时不晃动,在工作时对模块和机箱壳体的损伤大幅度减轻,提高电子设备可靠性。

27.如图1所示,一种适用于粘贴冷板式插拔模块的拔板夹,包括拔板夹主体1、螺钉2、鞍形垫圈3、平垫4、弹垫5、双螺母6、滚轮7和铆钉8;

28.所述拔板夹主体1的顶端设置有对称的两个通孔12,所述滚轮7安装在两个通孔12之间,所述铆钉8穿过两个通孔12和滚轮7中心孔,将滚轮7固定;拔板夹转动时通过滚轮7在机箱壳体上滚动,能够减小拔板夹对机箱壳体的磨损,提高机箱壳体的防腐蚀能力;

29.所述通孔12旁边设置有一个沉头孔11,当拔板夹安装在所述粘贴冷板式插拔模块9上后,所述沉头孔11与粘贴冷板式插拔模块9的安装孔对齐,所述螺钉2依次穿过鞍形垫圈3、沉头孔11、粘贴冷板式插拔模块9的安装孔、平垫4、弹垫5和双螺母6;

30.所述拔板夹主体1与粘贴冷板式插拔模块9接触的面上设置有凸台10,在拔板夹转动时仅有凸台10与粘贴冷板式插拔模块9接触,从而粘贴冷板式插拔模块9仅有与凸台10的

接触部分存在磨损。

31.优选地,所述螺钉2包括光杆部分13与螺纹部分14;所述光杆部分13与拔板夹主体1的沉头孔11间隙配合,保证拔板夹能够自由转动;所述螺纹部分14与平垫4、弹垫5、双螺母6螺纹配合,将拔板夹主体1与粘贴冷板式插拔模块9可靠固定;所述双螺母6能有效防止松脱造成拔板夹脱落或者因为预紧力不足而晃动。

32.优选地,所述当拔板夹安装在所述粘贴冷板式插拔模块9上后,施加在螺钉2上的预紧力大小为0.2n

·

m,能保证拔板夹工作时正常转动,但振动时不会随意晃动。

33.优选地,所述鞍形垫圈3为m2.5鞍形垫圈,鞍形垫圈3将螺钉2的螺钉头与拔板夹主体1的沉头孔11隔开,能够提供一定的阻尼调节空间。

34.优选地,所述凸台10的直径为5mm。

35.优选地,所述螺钉2为m2.5螺钉。

36.优选地,所述滚轮7的材质为聚四氟乙烯,硬度小于机箱壳体。

37.优选地,所述铆钉8为m2.5铆钉。

38.具体实施例:

39.拔板夹固定在插拔模块9的上方。

40.如图2所示,拔板夹的装配过程为:将拔板夹主体1的沉头孔11与插拔模块9的安装孔对齐,再将特制螺钉2依次穿过鞍形垫圈3、拔板夹主体1的沉头孔11、插拔模块9的安装孔、平垫4、弹垫5、双螺母6,并对特制螺钉2施加0.2n

·

m的预紧力;再将滚轮7放置在拔板夹主体1的通孔12中间,使用铆钉8将其固定。其中滚轮7材质为聚四氟乙烯,硬度小于机箱壳体,拔板夹转动时通过滚轮在机箱壳体上滚动,能够大幅减小拔板夹对机箱壳体的磨损,提高机箱壳体的防腐蚀能力;鞍形垫片3将特制螺钉2的螺钉头与拔板夹主体1的沉头孔11隔开,可以提供一定的阻尼调节空间,装配时通过对特制螺钉2施加0.2n

·

m的预紧力可以保证拔板夹工作时可以正常转动,但振动时不会随意晃动。

41.如图3所示,拔板夹主体1与插拔模块9接触面设置有直径5mm的凸台10,在拔板夹转动时仅有凸台10与插拔模块9接触,因此插拔模块9仅有直径5mm的接触面存在磨损,由于磨损面积大大减小且被凸台10覆盖,插拔模块9防腐蚀能力明显提高。

42.如图4所示,特制螺钉2存在光杆部分13与螺纹部分14,其中光杆部分与拔板夹主体1的沉头孔11间隙配合,保证拔板夹可以自由转动,螺纹部分与平垫4、弹垫5、双螺母6螺纹配合,将拔板夹主体1与插拔模块9可靠固定,双螺母6可有效防止松脱造成拔板夹脱落或者因为预紧力不足而晃动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1