一种用于直流脉冲点火器的电池盒的制作方法

1.本实用新型属于燃气具配件技术领域,具体地说,尤其涉及一种结构设计巧妙、大幅度简化传统直流脉冲点火器生产工艺流程、大幅度降低生产成本、大幅度提高企业生产效率、电气连接稳定可靠、明显提升企业经济效益的用于直流脉冲点火器的电池盒。

背景技术:

2.脉冲点火器是利用脉冲原理产生连续性瞬间火花,从而点燃燃气灶、燃气热水器等火焰的电子产品。按照供电方式脉冲点火器可分为直流脉冲点火器和交流脉冲点火器。直流脉冲点火器一般采用电池供电,是我国应用最为广泛的一种脉冲点火器。授权公告号为cn213514004u、授权公告日为2021.06.22、发明创造名称为一种脉冲点火器的中国专利,以及授权公告号为cn210107461u、授权公告日为2020.02.21、发明创造名称为一种usb供电脉冲点火器的中国专利,他们在说明书附图中所公开的电池盒即为传统直流脉冲点火器所使用的电池盒。传统电池盒的正负极是由正极金属片和带有弹簧的负极金属片构成,并且为了能够与点火器的pcba板电气连接,传统正极金属片和负极金属片都是穿过盒仓底部后再折弯定型,折弯后的金属片需要通过压接有压接端子的导线与 pcba板电气连接。上述过程基本都为人工操作,工人劳动强度大,加工过程中容易伤到手,工序多而繁琐,生产效率很低;第二,因为需要穿过仓盒底部,所以传统脉冲点火器电池盒的正负极金属片比标准正负极金属片尺寸要大很多,为非标件,需要定制,成本比较高;第三,带有压接端子的导线是将软导线和压接端子采购回来后再自行压接生产而得到的,增加采购成本的同时还增加生产工序,企业利润空间进一步被压缩。

技术实现要素:

3.本实用新型的目的是针对现有技术存在的不足,提供了一种结构设计巧妙、大幅度简化传统直流脉冲点火器生产工艺流程、大幅度降低生产成本、大幅度提高企业生产效率、电气连接稳定可靠、明显提升企业经济效益的用于直流脉冲点火器的电池盒。

4.本实用新型是通过以下技术方案实现的:

5.一种用于直流脉冲点火器的电池盒,包括容纳电池的盒仓,所述盒仓的一侧为点火器主体壳体;在盒仓的两端分别固定设有正极连接端和负极连接端;其中正极连接端包括呈蚊香状的平面金属圈和由平面金属圈的结束端向外延伸而形成的正极金属丝,正极金属丝延伸至点火器主体壳体内,并与pcba板的正极端子电气连接;负极连接端包括呈弹簧状的弹性金属圈和由弹性金属圈的结束端向外延伸而形成的负极金属丝,负极金属丝延伸至点火器主体壳体内,并与pcba板的负极端子电气连接。

6.优选地,在正极金属丝和负极金属丝的延伸轨迹上分别设有固定在盒仓内壁上的引导支承件。

7.优选地,所述引导支承件包括多个引导支承卡扣,多个所述引导支承卡扣间隔分布在盒仓内壁上。

8.优选地,所述盒仓的内侧壁上设有两个与点火器主体壳体相连通的通孔,其中一个用于贯穿正极金属丝,另一个用于贯穿负极金属丝。

9.优选地,所述正极连接端由正极支承台支承,正极支承台的两侧设有正极限位挡板,其中一个正极限位挡板与盒仓内壁之间设有用于卡接正极金属丝的正极卡槽;

10.所述负极连接端由负极支承台支承,负极支承台的两侧设有负极限位挡板,其中一个负极限位挡板与盒仓内壁之间设有用于卡接负极金属丝的负极卡槽。

11.优选地,所述电池盒设有盒盖,为有盖设计。

12.优选地,所述电池盒为无盖设计。

13.优选地,在盒仓的周向边缘固定设有弧型弹力扣,弧型弹力扣呈向盒仓中心包裹的趋势设置。

14.优选地,所述弧型弹力扣的顶面为竖直面。

15.优选地,所述点火器主体壳体包括容纳pcba板的线路板容纳槽、容纳高压包的高压包容纳槽以及呈立向方向设置的高压输出端口,所述高压包容纳槽、线路板容纳槽均与盒仓相邻设置。

16.与现有技术相比,本实用新型的有益效果是:

17.本实用新型结构设计巧妙,利用金属圈实现与电池的电气导通连接,同时将金属圈的尾巴以直线的形式引出延伸至点火器主体壳体内,再与点火器主体壳体内的pcba板电气连接;该结构设计直接省略了传统正负极金属片折弯成型、导线压接端子、压接端子与金属片插接等一系列工序;大幅度简化传统直流脉冲点火器生产工艺流程,大幅度减少原材料采购种类和数量,降本的同时还大幅度降低工人劳动强度,企业生产效率大幅提升;本实用新型电气连接稳定可靠,实用性能强,可广泛应用于脉冲点火器技术领域。

附图说明

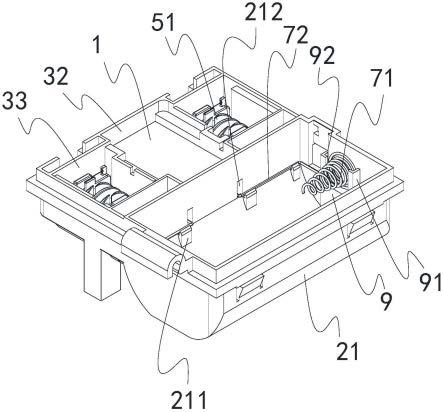

18.图1是采用本实用新型电池盒的其中一种有盖式直流脉冲点火器;

19.图2是本实用新型图1背面结构示意图一;

20.图3是本实用新型图2局部放大图;

21.图4是本实用新型图1背面结构示意图二;

22.图5是本实用新型图4局部放大图;

23.图6是采用本实用新型电池盒的其中一种无盖式直流脉冲点火器。

24.图中:1.pcba板;21.盒仓;211.引导支承卡扣;212.通孔;22.弧型弹力扣;23.竖直面;3.点火器主体壳体;31.高压输出端口;32.线路板容纳槽;33. 高压包容纳槽;51.线圈骨架;61.平面金属圈;62.正极金属丝;71.弹性金属圈;72.负极金属丝;8.正极支承台支承;81.正极限位挡板;82.正极卡槽;9. 负极支承台支承;91.负极限位挡板;92.负极卡槽。

具体实施方式

25.为了使阅读者能够更好的理解本实用新型之设计宗旨,下面结合实施例对本实用新型所述的技术方案作进一步地描述说明。需要说明的是,在下述段落可能涉及的方位名词,包括但不限于“上、下、左、右、前、后”等,其所依据的方位均为对应说明书附图中所展示的视觉方位,其不应当也不该被视为是对本实用新型保护范围或技术方案的限定,其目的

仅为方便本领域的技术人员更好地理解本实用新型创造所述的技术方案。

26.在本说明书的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是导电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

27.实施例1:

28.如说明书附图图1至图4所示,一种用于直流脉冲点火器的电池盒,包括容纳电池的盒仓21,盒仓21的一侧为点火器主体壳体3;在盒仓21的两端分别固定设有正极连接端和负极连接端;其中正极连接端包括呈蚊香状的平面金属圈61和由平面金属圈61的结束端向外延伸而形成的正极金属丝62,正极金属丝62延伸至点火器主体壳体3内,并与pcba板1的正极端子电气连接;负极连接端包括呈弹簧状的弹性金属圈71和由弹性金属圈71的结束端向外延伸而形成的负极金属丝72,负极金属丝72延伸至点火器主体壳体3内,并与pcba 板1的负极端子电气连接。

29.正极连接端是由一根金属丝构成,金属丝的前段缠绕成像蚊香状的平面金属圈,金属丝的后段沿着盒仓内壁延伸至点火器主体壳体内,并与pcba板的正极端子电气连接;负极连接端也是由一根金属丝构成,金属丝的前段缠绕成弹簧状的金属圈,具体地是塔型弹簧状金属圈,金属丝的后端沿着盒仓内壁延伸至点火器主体壳体内,并与pcba板的负极端子电气连接。

30.安装上电池后,电池的正极经平面金属圈、正极金属丝与pcba板的正极端子电气导通,电池的负极经弹性金属圈、负极金属丝与pcba板的负极端子电气导通;pcba板得电后控制脉冲点火器的高压包打火。

31.本实施例结构设计巧妙,利用金属圈实现与电池的电气导通连接,同时将金属圈的尾巴以直线的形式引出延伸至点火器主体壳体内,再与点火器主体壳体内的pcba板电气连接;该结构设计直接省略了传统正负极金属片折弯成型、导线压接端子、压接端子与金属片插接等一系列工序;大幅度简化传统直流脉冲点火器生产工艺流程,大幅度减少原材料采购种类和数量,降本的同时还大幅度降低工人劳动强度,企业生产效率大幅提升;本实施例电气连接稳定可靠,实用性能强,可广泛应用于脉冲点火器技术领域。

32.实施例2:

33.在上述实施例的基础上,本实施例继续对其中涉及到的技术特征及该技术特征在本发明中所起到的功能、作用进行详细的描述,以帮助本领域的技术人员充分理解本发明的技术方案并且予以重现。

34.本实施例在正极金属丝62和负极金属丝72的延伸轨迹上分别设有固定在盒仓21内壁上的引导支承件。引导支承件包括多个引导支承卡扣211,多个引导支承卡扣211间隔分布在盒仓21内壁上。引导支承卡扣沿着正极金属丝、负极金属丝的延伸轨迹分布。引导支承卡扣主要起固定和支承作用,为塑料件,与仓盒、点火器主体壳体采用注塑工艺构成一整体。

35.本实施例盒仓21的内侧壁上设有两个与点火器主体壳体3相连通的通孔 212,其中一个用于贯穿正极金属丝62,另一个用于贯穿负极金属丝72。通孔一方面便于金属丝走

线,另一方面对正极连接端和负极连接端起到一定的固定作用。

36.本实施例正极连接端由正极支承台支承8,正极支承台的两侧设有正极限位挡板81,其中一个正极限位挡板81与盒仓21内壁之间设有用于卡接正极金属丝62的正极卡槽82;平面金属圈由两正极限位挡板81进行限位、并且正极金属丝的起始端位置卡接在正极卡槽82内,由此将正极连接端固定住;负极连接端由负极支承台支承9,负极支承台的两侧设有负极限位挡板91,其中一个负极限位挡板91与盒仓21内壁之间设有用于卡接负极金属丝72的负极卡槽92;弹性金属圈由两负极限位挡板91进行限位、并且正极金属丝的起始端位置卡接在负极卡槽92内,由此将负极连接端固定住。结构设计简单,生产制造容易,装配相对传统生产工艺难度大幅度降低。

37.实施例3:

38.如说明书附图图1至图4所示,电池盒设有盒盖,为有盖设计。盒盖为常规设计,可以为翻盖,也可以为平盖。

39.实施例4:

40.如说明书附图图5所示,本实施例在实施例1-4的基础上,将电池盒设计为无盖式。

41.具体地,是在电池盒2的周向边缘固定设有弧型弹力扣22,弧型弹力扣22 为塑料件,采用注塑工艺与盒仓构成一整体,弧型弹力扣22呈向盒仓21中心包裹的趋势设置,利用弧型弹力的弹性模量起到张弛电池作用。

42.本实施例弧型弹力扣的顶面为竖直面23,该设计主要用于减少摩擦,便于拆装电池。

43.实施例5:

44.如说明书图1至图6所示,在上述实施例的基础上,本实施例点火器主体壳体3包括容纳pcba板1的线路板容纳槽32、容纳高压包的高压包容纳槽33 以及呈立向方向设置的高压输出端口31,高压包容纳槽是用来装高压包的,高压包具体包括缠绕有高压线圈的线圈骨架51和贯穿在线圈骨架51内的缠绕有低压线圈的磁棒,线圈骨架51和磁棒嵌入在高压包容纳槽33后再由环氧进行灌封,灌封后高压包便形成。高压包容纳槽33、线路板容纳槽32均与盒仓21 相邻设置。相邻设计使得装配在线路板容纳槽内的pcba板会离电池盒很近,pcba 板的输入端与电池正负极电气连接时难度就会大幅度降低,采用的正极金属丝和负极金属丝就不需要过长,并且不会与点火器其他电气部分产生干扰。

45.进一步地,本实施例线路板容纳槽32位于点火器主体壳体3的中间位置,高压包容纳槽33位于线路板容纳槽32的两侧,该结构设计不仅结构造型美观,而且使得高压包具有独立工作能力;在线路板控制下,左右两侧的高压包可以单独点火,也可以同时点火,资源分配合理高效。此外,可以在线路板容纳槽与高压包容纳槽之间的隔板上开设缺口,这样线路板容纳槽和两高压包容纳槽之间的环氧就可以相互流通平衡,利于生产。一般而言,高压包容纳槽的数量为二,对称分布在线路板容纳槽的两侧。

46.综上,仅为本实用新型的较佳实施例而已,并非用来限定本实用新型实施的范围,凡依本实用新型权利要求范围的形状、构造、特征及精神所为的均等变化与修饰,均应包括于本实用新型的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1