一种视窗带透明绝缘点的薄膜开关的制作方法

1.本实用新型涉及薄膜开关领域,具体涉及一种视窗带透明绝缘点的薄膜开关。

背景技术:

2.薄膜开关是集按键功能、指示元件、仪器面板为一体的一个操作系统,被广泛应用于电子通讯、电子测量的仪器,工业控制,医疗设备,汽车工业,智能玩具,家用电器等领域。

3.目前,薄膜开关上通常设置有视窗,用于配合安装设备的屏幕,然而,当屏幕与薄膜开关的视窗对应配合后,由于现有薄膜开关的结构限制,屏幕与薄膜开关的视窗之间没有支撑,导致视窗某些区域会与屏幕表面接触,有的区域则没有与屏幕接触,存在视窗与屏幕之间的间隙不均匀的情况,从而导致在光线穿过视窗使造成光的干涉现象,产生牛顿环,影响视窗的视觉效果。

技术实现要素:

4.为了克服现有技术的不足,本实用新型提供一种视窗带透明绝缘点的薄膜开关。

5.本实用新型解决其技术问题所采用的技术方案是:

6.一种视窗带透明绝缘点的薄膜开关,包括开关主体,所述开关主体包括从前至后依次设置的面板层、面胶层、覆盖层、粘胶层、线路层、背胶层,所述粘胶层上设有若干弹片,所述线路层包括若干个由弹片导通发出控制信号的电路,每一个电路上都设有与一个弹片对应的触点;所述面板层包括由透明材料制成的面板材料层、印刷在面板材料层背面的第一图案层,所述第一图案层中留有第一空白区,所述面板材料层对应第一空白区的位置形成有视窗,其特征在于:所述面板材料层的背面设有位于视窗内的多个透明绝缘点,多个透明绝缘点呈等间距阵列排布,相邻透明绝缘点之间的间距为1-2mm。

7.在本实用新型中,所述透明绝缘点的直径大小为40-80μm。

8.在本实用新型中,所述透明绝缘点为印刷在面板材料层背面的透明的油墨。

9.在本实用新型中,所述开关主体内设有位于面板层与覆盖层之间的插槽,所述插槽内可拆卸地安装有插条;所述插条上印刷有第二图案层,所述面板层上设有供所述插条插入到所述插槽内的插口,所述插口与所述插槽相连通,所述面板层上设有用于显示第二图案层的图案窗口。

10.在本实用新型中,所述面板层包括由透明材料制成的面板材料层、设于面板材料层背面的第一图案层,所述面板材料层中留有对应插槽的第二空白区,所述面板材料层对应第二空白区的位置形成所述图案窗口。

11.在本实用新型中,所述图案窗口有多个,每个图案窗口对应一个所述弹片,所述插条上设有多个第二图案层,每个第二图案层对应一个所述图案窗口。

12.在本实用新型中,所述开关主体上设有连接器,所述连接器与所述线路层电连接。

13.本实用新型的有益效果: 本实用新型通过在视窗内设有若干个透明绝缘点,支撑在视窗和屏幕之间进行隔离,使得视窗与屏幕之间的间隙均匀一致,从而可以防止视窗产

生“牛顿环”现象,保证薄膜开关的视觉效果。

附图说明

14.下面结合附图和实施方式对本实用新型进一步说明:

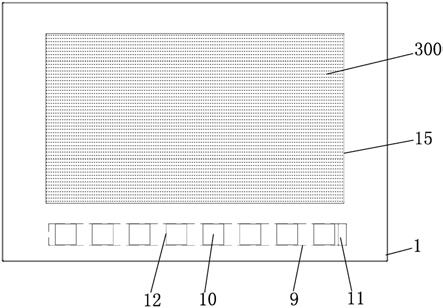

15.图1为实施例1的主视图;

16.图2为实施例1去掉插条和第一图案层后的主视图;

17.图3为实施例1的侧视原理图。

具体实施方式

18.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

19.实施例1

20.参照图1-3,一种视窗带透明绝缘点的薄膜开关,包括开关主体,所述开关主体包括从前至后依次设置的面板层1、面胶层2、覆盖层3、粘胶层4、线路层5、背胶层6,所述粘胶层4上设有若干弹片7,所述线路层5为pbc电路板,包括若干个由弹片7导通发出控制信号的电路,每一个电路上都设有与一个弹片7对应的触点8。所述面板层1包括由透明材料制成的面板材料层、印刷在面板材料层背面的第一图案层,所述第一图案层中留有第一空白区100,所述面板材料层对应第一空白区100的位置形成有视窗15,所述面板材料层的背面设有位于视窗15内的多个透明绝缘点300,多个透明绝缘点300呈等间距阵列排布在所述面板材料层的背面,相邻透明绝缘点300之间的间距为1-2mm,优选为1mm。

21.在本实施例中,所述透明绝缘点300的直径大小为40-80μm,所述第一图案层厚度大于透明绝缘点300的直径,所述透明绝缘点300为印刷在面板材料层背面的透明的uv油墨, uv油墨具有良好的绝缘性、隔离性。本实用新型通过在视窗内均匀分布的多个透明绝缘点300,使得视窗与屏幕之间的间隙均匀一致,从而保证薄膜开关的视觉效果。

22.作为优选的实施方式,所述开关主体内设有位于面板层1与覆盖层3之间的插槽9,所述插槽9内可拆卸地安装有与弹片7相对应的插条10,所述插条10上印刷有第二图案层,所述面板层1上设有供所述插条10插入到所述插槽9内的插口11,所述插口11与所述插槽9相连通,所述插口11对应设置在插槽9的短边上,所述插槽9和所述插条10的截面形状为方形,以便于所述插条10插入到插槽9后实现定位。本实用新型在开关主体的插槽9内插装有插条10,该插条10具有第二图案层且为可拆卸安装,通过该插条10能够达到薄膜开关内容可按需要更换的目的,让整个薄膜开关适用于不同语言或不同型号的机器上,满足不同客户的需求;生产时,只需根据客户的需求在每条插条10上面可以印刷上不同的内容形成第二图案层,再将该插条10装配到开关主体的插槽9中即可形成客户所需的薄膜开关,在此方式下,开关主体可以批量性生产,不需要重新开模制作整个薄膜开关,从而有效降低生产周期和生产成本。

23.所述面板层1上设有用于显示第二图案层的图案窗口12,图案窗口12的位置与所述插槽9相对应,插条10插入到插槽9中后,所述第二图案层能够通过图案窗口12显示向外显示,所述第二图案层包括文字或/和按键图标。另外,所述插条10的长度比插槽9的长度小0.2-0.5mm左右,最优选为0.5mm,同样的,所述插条10的宽度比插槽9的宽度小0.2-0.5mm左

右,最优选为0.5mm,在此结构下,插条10插入到插槽9内后,插槽9剩余的空间小,插条10可活动空间小,从而保证插条10的位置不会出现严重偏移,能够使第二图案层能够稳定地对应表示每个按键位置,可以清楚明了的在图案窗口12中显示。

24.在本实施例中,所述面板层1包括由透明材料制成的面板材料层、设于面板材料层背面的第一图案层,所述面板材料层中留有对应插槽9的第二空白区200,所述面板材料层对应第二空白区200的位置形成所述图案窗口12。

25.作为优选的实施方式,所述第二空白区200的长度比插槽9的长度小1-5mm左右,最优选为1.5mm,同样的,所述第二空白区200的宽度比插槽9的宽度小1-5mm左右,最优选为1.5mm,在此结构下,插条10插入到插槽9内后,图案窗口12与插条10的边缘错开,避免插条10的边缘显示在图案窗口12中,从而保证插条10使用质量。

26.作为优选的实施方式,所述开关主体上设有连接器13,所述连接器13与所述线路层5电连接,薄膜开关通过连接器13连接设备,传输控制指令。

27.在本实施例中,所述图案窗口12有多个,每个图案窗口12对应一个所述弹片7,所述插条10上设有多个第二图案层,每个第二图案层对应一个所述图案窗口12,这种方式使得插条10安装在插槽9中后,第二图案层可以清楚明了地在图案窗口12中显示。

28.作为优选的实施方式,所述覆盖层3的正面上印刷有图案底层14,图案底层14可以用于标记弹片位置以及该弹片所实现的功能,还可以用于与第一图案层相对应,图案底层14和第一图案层相辅相成,以此达到提高薄膜开关表面颜色显示效果的目的,使薄膜开关更加美观。

29.作为优选的实施方式,所述开关主体开设有视窗15,用于安装显示屏,所述视窗15从前至后地贯穿所述开关主体。

30.以上所述仅为本实用新型的优选实施方式,只要以基本相同手段实现本实用新型目的的技术方案都属于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1