一种液体沥青包覆石墨负极材料的设备的制作方法

1.本发明涉及一种液体沥青包覆石墨负极材料的设备,属于锂离子电池用负极材料制造技术领域。

背景技术:

2.锂离子电池作为新一代绿色环保电池,具有比能量高,自放电少,应用温度范围宽、无污染、无记忆效应等优点被广泛应用,成为目前新能源领域的研究热点。当前商业化锂离子电池的负极材料主要是炭材料,石墨材料具有比容量高、循环性能好、嵌脱锂平台低、成本低廉等优点成为最具商业价值的锂离子电池负极材料。

3.目前包覆无定型炭的方法有气相包覆、机械混合法包覆和液相包覆等。气相包覆需要流化床等设备以保证包覆的均匀性,成本高。机械混合法包覆是将固态沥青等包覆前驱体和石墨细粉加入反应釜内,在400℃-600℃下充分混合冷却后得到包覆产品;一方面,机械混合法由于固态沥青需要在反应釜内加温到400℃-600℃保温约8小时熔融后于石墨颗粒混合包覆,耗时长,需要对筒体加温到较高温度;另一方面,虽然机械混合法易于大规模生产,过程简单,已经广泛应用,但是机械混合法是固态混合,难以完全包覆石墨颗粒,更难以渗入到石墨颗粒的内部空隙中,并且机械混合法包覆需要对固态沥青进行粉碎后在再进行包覆,沥青粉碎、转运、包装占用时间长,生产效率低,人力物力以及设备投入大,能耗高。

4.现有的液相包覆通常是简单的浸渍,干燥热处理合成的包覆石墨团聚严重,包覆后粒径不均匀,包覆质量差,破碎团聚则使包覆层破坏,达不到预期效果。

5.综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

6.本发明要解决的技术问题是针对以上不足,提供一种液体沥青包覆石墨负极材料的设备,可以实现以下目的:

7.1、可以形成完整的、致密的、包覆均匀的、具有活性表面的包覆层,提高了包覆质量;

8.2、减少了混合时间,提高了混合包覆效率;

9.3、减少了人力物力投入,降低能耗。

10.为解决以上技术问题,本发明采用以下技术方案:一种液体沥青包覆石墨负极材料的设备,包括包覆筒,所述包覆筒筒壁上设有加热装置;

11.所述包覆筒内设置刮刀装置、打散装置和喷洒装置,所述喷洒装置设置在包覆筒内上部;所述打散装置可旋转设置在包覆筒内底部;

12.所述刮刀装置在设置打散装置上方;所述刮刀装置用于刮除包覆筒内壁的粘附物,所述刮刀装置可旋转设置。

13.进一步地,所述包覆筒固定在底座上;所述包覆筒包括筒体、设置筒体顶端的筒体

上盖以及设置在筒体底端的筒体下盖;

14.所述筒体包括由内到外依次设置的内筒体、保温层和外筒体;所述加热装置设置在内筒体和保温层之间。

15.进一步地,所述喷洒装置包括多个超声波雾化喷嘴,多个超声波雾化喷嘴沿周向均匀布置在筒体上盖上。

16.进一步地,所述刮刀装置包括刮刀固定轴,所述刮刀固定轴与包覆筒同轴心线设置;所述刮刀固定轴上端与第一旋转驱动机构连接;所述刮刀固定轴上设有刮刀支撑架,所述刮刀支撑架上设有第一刮刀和第二刮刀,所述第一刮刀沿包覆筒轴向设置,所述第一刮刀靠近筒体内壁设置;所述第二刮刀设置在刮刀支撑架的上部,所述第二刮刀为向上凸的弧形结构;

17.所述刮刀固定轴上还设有螺旋叶片,所述螺旋叶片沿刮刀固定轴轴向螺旋延伸。

18.进一步地,所述打散装置包括与包覆筒同轴心线设置的打散主轴,所述打散主轴的上端安装有打散甩料盘,所述打散甩料盘为圆盘形结构;

19.所述打散主轴的下端与第二旋转驱动机构连接;所述打散甩料盘的转速为1000-3000转/分。

20.进一步地,所述打散甩料盘上平面上设置多个打散锤头,多个打散锤头沿周向均匀布置,所述打散锤头靠近打散甩料盘边缘设置。

21.进一步地,所述打散主轴的下端穿出筒体下盖,并转动连接在下轴承套体上,所述下轴承套体固定在底座上;所述筒体下盖与打散主轴之间设有高压气密封;

22.所述第二旋转驱动机构包括从动带轮,所述从动带轮固定在打散主轴上,所述从动带轮通过皮带与主动带轮传动连接,所述主动带轮固定在打散电机的主轴上。

23.进一步地,所述第一旋转驱动机构包括刮刀传动轴,所述刮刀传动轴与刮刀固定轴传动连接;所述刮刀传动轴通过联轴器与减速机连接;所述刮刀传动轴穿出筒体上盖,并转动连接在上轴承套体内;所述上轴承套体固定在筒体上盖上;所述减速机固定在上轴承套体上。

24.进一步地,所述打散甩料盘与筒体内壁之间设有衬板,所述衬板固定在筒体内壁上,所述衬板与打散甩料盘之间设有间隙。

25.进一步地,所述加热装置为加热带,所述加热装置与控制系统连接;

26.所述包覆筒的侧部底端连接气动控制阀,所述气动控制阀上连接出料口;

27.所述筒体上盖上设置有温度传感器、加料口及排气口,所述温度传感器探头伸入包覆筒内。

28.本发明采用以上技术方案后,与现有技术相比,具有以下优点:

29.1、本发明采用的是液体沥青包覆,相对于其他机械混合中的固态沥青不需要对沥青进行粉碎,大大提高了生产效率和降低了能耗,另外由于包覆温度比较低相对产生的废气等也会少,对环境污染会减少。

30.2、本发明只需要将包覆筒体温度保持在80℃-200℃,以保持液体沥青的活性既能达到包覆要求,耗能少。

31.3、本发明超声波雾化喷头以及高速打散甩料盘的设置可以避免团聚现象,形成完整的、致密的、包覆均匀的包覆层,提高了包覆质量。

32.4、本发明高速打散甩料盘的转速在1000-3000转/分,混合效率高,混合时间短。

33.5、本发明采用液体沥青作为包覆剂,不需要对沥青进行粉碎、包装、转运,大大节省了人力、厂房、投资。

34.6、本发明液体沥青包覆石墨后会使石墨的粒径和振实密度变大,提高电池的充放电电容和循环性能;沥青不仅粘附在石墨表面,同时还渗入到石墨的空隙缺陷中,使得空隙及缺陷内有沥青炭,相应的增加了单位体积的质量,同时在石墨表面形成一层无定形炭层,这层无定形炭层使表面光滑和容易堆积,从而增大振实密度。

35.下面结合附图和实施例对本发明进行详细说明。

附图说明

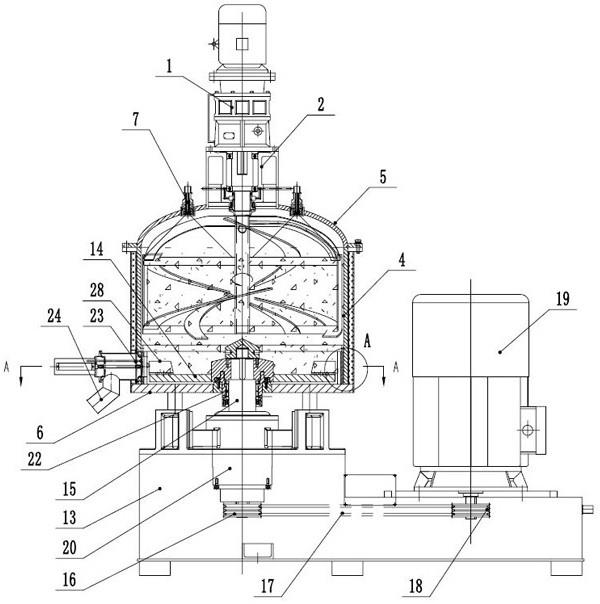

36.图1是本发明的结构示意图;

37.图2是图1中a处放大图;

38.图3是本发明的侧视图;

39.图4是本发明的俯视图;

40.图5是图1中a-a剖视图;

41.图6是刮刀装置示意图。

42.图中,

43.1-减速机,2-上轴承套体,3-刮刀传动轴,4-筒体,41-内筒体,42-保温层,43-外筒体,44-加热带,5-筒体上盖,6-筒体下盖,7-超声波雾化喷嘴,8-刮刀固定轴,9-第一刮刀,10-第二刮刀,11-螺旋叶片,12-刮刀支撑架,13-底座,14-打散甩料盘,15-打散主轴,16-从动带轮,17-皮带,18-主动带轮,19-打散电机,20-下轴承套体,21-衬板,22-高压气密封,23-气动控制阀,24-出料口,25-温度传感器,26-加料口,27-排气口,28-打散锤头。

具体实施方式

44.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

45.实施例1

46.如图1-6共同所示,本发明提供一种液体沥青包覆石墨负极材料的设备,包括包覆筒,所述包覆筒固定在底座13上;所述包覆筒内设置刮刀装置、打散装置和喷洒装置,所述喷洒装置设置在包覆筒内上部,所述打散装置可旋转设置在包覆筒内底部,所述刮刀装置在设置打散装置上方;所述刮刀装置用于刮除包覆筒内壁的粘附物,所述刮刀装置可旋转;所述包覆筒筒壁上设有加热装置。

47.加热装置加热包覆筒,打散装置带动包覆筒内的石墨粉高速旋转,沥青经喷洒装置雾化并喷洒进包覆筒内,与高速旋转的石墨粉碰撞、团聚,对石墨粉完成包覆。所述刮刀装置刮除包覆筒壁上的粘附物,打散装置将团聚形成的大颗粒打散。

48.所述包覆筒包括筒体4,所述筒体4的顶端设有筒体上盖5,下端设有筒体下盖6,所述筒体上盖5为椭球形壳体,所述筒体下盖6为板状结构。

49.所述筒体4包括由内到外依次设置内筒体41、保温层42和外筒体43;所述加热装置设置在内筒体41和保温层42之间,所述加热装置为加热带44,所述加热装置与控制系统连

接。

50.所述喷洒装置包括多个超声波雾化喷嘴7,多个超声波雾化喷嘴7沿周向均匀布置在筒体上盖5上,所述超声波雾化喷嘴7上具有沥青进口和高压气体进口,超声波雾化喷嘴7将液体沥青雾化成小颗粒喷出。所述喷洒装置与液体沥青系统连接。

51.所述超声波雾化喷嘴7为喷注式发生器雾化喷嘴或液体雾化喷嘴。

52.所述刮刀装置包括刮刀固定轴8,所述刮刀固定轴8与包覆筒同轴心线设置;所述刮刀固定轴8设置有刮刀支撑架12,所述刮刀支撑架12上设有第一刮刀9和第二刮刀10,所述第一刮刀9沿包覆筒轴向设置,所述第一刮刀9靠近筒体4内壁设置。所述第二刮刀10设置在刮刀支撑架12的上部,所述第二刮刀10为向上凸的弧形结构

53.所述刮刀固定轴8上还设有螺旋叶片11,所述螺旋叶片11沿刮刀固定轴8轴向螺旋延伸。

54.所述刮刀固定轴8上端与第一旋转驱动机构连接,所述第一旋转驱动机构包括刮刀传动轴3,所述刮刀传动轴3与刮刀固定轴8传动连接;所述刮刀传动轴3通过联轴器与减速机1连接。所述刮刀传动轴3穿出筒体上盖5,并转动连接在上轴承套体2内,所述上轴承套体2固定在筒体上盖5上。所述减速机1固定在上轴承套体2上。

55.所述打散装置包括与包覆筒同轴心线设置的打散主轴15,所述打散主轴15的上端通过键与轴台安装有打散甩料盘14,所述打散主轴15的下端穿出筒体下盖6,并转动连接在下轴承套体20上,所述下轴承套体20固定在底座13上。所述筒体下盖6与打散主轴15之间设有高压气密封22。

56.所述打散主轴15的下端与第二旋转驱动机构连接,所述第二旋转驱动机构包括从动带轮16,所述从动带轮16固定在打散主轴15上,所述从动带轮16通过皮带17与主动带轮18传动连接,所述主动带轮18固定在打散电机19的主轴上,所述打散电机19固定在底座13上。

57.所述打散甩料盘14为圆盘形结构,所述打散甩料盘14与筒体4内壁之间设有衬板21,所述衬板21固定在筒体4内壁上,所述衬板21与打散甩料盘14之间设有间隙;所述衬板21为圆筒结构,所述衬板21的内壁上设有若干个弧形凸条,若干个弧形凸条周向均匀间隔设置,所述弧形凸条轴向延伸;

58.所述衬板21不但可以保护筒体4,还可以对物料有一定的剪切、碰撞粉碎作用。所述衬板21的材质位耐磨铸铁、不锈钢、氧化铝陶瓷中的任意一种。

59.所述打散甩料盘14上平面上设置多个打散锤头28,多个打散锤头28沿周向均匀布置,所述打散锤头28靠近打散甩料盘14边缘设置。

60.所述打散甩料盘14的转速为1000-3000转/分。

61.所述包覆筒的侧部底端连接气动控制阀23,所述气动控制阀23上连接出料口24。

62.所述筒体上盖5上设置有温度传感器25、加料口26及排气口27,所述温度传感器25探头伸入包覆筒内,用于检测包覆筒内温度;加料口26用于将石墨粉加入包覆筒内,排气口27用于排出工作时产生液体沥青中的低沸点成分汽化后的气体,所述排气口27与气体收集系统连接。

63.本实用新型的工作原理:

64.工作时,包覆筒内温度需要保持在80℃-200℃之间,加热装置将包覆筒加热,达到

要求温度后,从加料口处加入一定质量的石墨粉,打散电机通过皮带传动带动打散转轴和打散甩料盘一起转动,石墨粉与打散甩料盘带动的气流混合后被流化并随打散甩料盘旋转。开启超声波雾化喷嘴,液体沥青通过沥青进口进入超声波雾化喷嘴,被从高压气体进口进入的高压气流产生的高频振动雾化成小颗粒随后喷出,与高速旋转的石墨粉碰撞、团聚,从而对石墨粉进行包覆。团聚形成的大颗粒将掉落到打散甩料盘区经过打散后再次进行包覆。

65.包覆过程中粘附在筒体内壁上的沥青和石墨形成的颗粒,也将在刮刀装置的作用下脱离筒体内壁,同时刮刀装置还具有搅拌混合作用,以提高混合速度以及混合均匀度,提高包覆质量。

66.包覆过程中液体沥青中的低沸点成分将汽化通过排气口排出被收集再处理。

67.以上所述为本发明最佳实施方式的举例,其中未详细述及的部分均为本领域普通技术人员的公知常识。本发明的保护范围以权利要求的内容为准,任何基于本发明的技术启示而进行的等效变换,也在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1