一种中继连接端子以及产品总成的制作方法

1.本实用新型涉及一种中继连接端子以及产品总成。

背景技术:

2.现有的中继连接端子往往采用螺栓连接的固定方式与铜排、继电器连接,从而实现电气连接效果。但是,由于长时间使用,导致螺栓容易生锈,使得与铜排、继电器之间的电气连接不稳定,且采用螺栓连接使得中继连接端子安装不易,比较费力。

技术实现要素:

3.本实用新型主要解决的技术问题是提供一种中继连接端子以及产品总成。

4.本实用新型所解决其技术问题所采用的技术方案是:一种中继连接端子以及产品总成,其中,包括主体,主体上设有贯穿整体的通槽,通槽上设有弹性件,弹性件一侧与通槽内壁形成第一插槽,另一侧与通槽另一侧内壁形成第二插槽。

5.采用第一插槽与第二插槽的设置,主体能够采用插拔的方式进行连接,提高电气连接的连接效率,电气连接更加稳定,同时,该种结构更为简单,使得主体安装容易,更为省力。而且当两个插槽同时插入的时候,由于弹性件位于中间,弹性件受到挤压发生形变,故弹性件的复位力会将插槽内的连接件牢牢固定。

6.其中,第一插槽与第二插槽为反向设置。

7.采用反向设置,使得主体能够双向进行连接,更容易实现主体的电气连接效果。同时,反向设置,安装过程中的空间利用率更大,不会发生重叠、干扰现象。

8.其中,第一插槽与第二插槽为同向设置。

9.采用同向设置,更好的实现电气连接效果。

10.其中,弹性件包括第一弹片以及第二弹片,第一弹片与第二弹片折弯成型。

11.采用第一弹片与第二弹片折弯成型,使得弹性件具有更大的弹性,能够消除装配时的误差,电气连接更加稳定。

12.其中,主体上设有第一固定部以及第二固定部,第一固定部与第二固定部折弯后搭接配合。

13.采用第一固定部与第二固定部配合,保证主体整体结构的稳定性,提高主体使用时的可靠性。

14.其中,第一固定部上设有凸起,第二固定部上设有缺口,凸起伸入缺口内固定。

15.采用凸起与缺口配合,使得主体折弯后能够自锁扣合,保证主体结构的稳定性,使得主体侧向受力的效果更好。

16.一种产品总成,其中,包括上述的一种中继连接端子、铜排以及继电器,继电器上设有引脚,引脚插入第一插槽内,铜排插入第二插槽内。

17.采用上述结构设置,使得中继连接端子能够同时实现与铜排、继电器的连接,提高产品整体的电气连接效果,从而实现信号以及电流源的传输。

18.其中,还包括上壳体,上壳体上设有第一容纳腔,继电器固定于第一容纳腔上。

19.采用上壳体与第一容纳腔设置,使得继电器固定更加牢固,消除装配误差,保证电气连接效果。

20.其中,上壳体底部设有第二容纳腔,中继连接端子位于第二容纳腔内。

21.采用第二容纳腔,起到限位作用,继电器与中继连接端子连接更加准确,保证电气连接效果。

22.其中,第二容纳腔顶部设有与第一容纳腔连通的通孔,引脚伸入至通孔内与中继连接端子连接。

23.采用通孔设置,当引脚插入时,可消除引脚的装配误差,减小偏摆,增强电气连接的稳定性。

附图说明

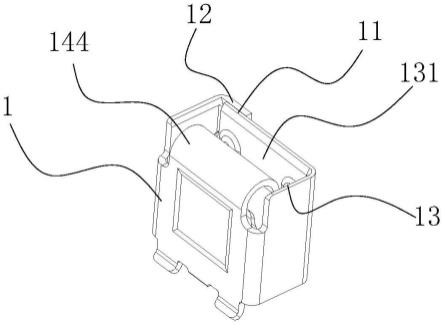

24.图1是本实用新型实施例1的结构示意图;

25.图2是本实用新型实施例1另一个角度的结构示意图;

26.图3是本实用新型实施例1的剖视图;

27.图4是本实用新型实施例2的结构示意图;

28.图5是本实用新型实施例2的剖视图;

29.图6是本实用新型实施例2中上壳体的结构示意图;

30.图7是本实用新型实施例2中上壳体的剖视图。

具体实施方式

31.实施例1:

32.参照附图1-3所示,一种中继连接端子,包括主体1。

33.主体1由金属板材冲压折弯形成,且呈封闭状,在本实施例中,主体1采用高性能铜合金材质制成,具有高导电性。

34.主体1一端设有第一固定部11,第一固定部11上设有凸起111,凸起111呈矩形状,第一固定部11折弯后,凸起111朝向主体1另一端凸出设置。主体1另一端设有第二固定部12,第二固定部12上设有缺口121,第二固定部12折弯后,缺口121与凸起111配合。主体1的整体结构通过折弯,使第一固定部11与第二固定部12配合,凸起111伸入至缺口121内固定,从而实现主体1的整体结构。通过该种结构的设置,保证了主体1整体结构的稳定性,侧向受力的效果更好,且主体1进行翻折后能够自锁扣合。

35.主体1上设有通槽13,通槽13由第一固定部11与第二固定部12折弯形成,具体是通过金属板材折弯后,凸起111伸入缺口121内固定,第一固定部11与第二固定部12搭接配合,且第二固定部12位于第一固定部11上方,此时,主体1围绕形成一个中空矩形状的结构,该中空结构即为通槽13。通槽13呈上下贯穿设置,用于与外部的连接件连接,从而实现电气连接效果。在本实施例中,通槽13可以为矩形状,也可以为圆形状等。

36.通槽13内设有弹性件14,弹性件14一端与通槽13连接,另一端朝向通槽13内折弯形成。折弯后,弹性件14一侧与通槽13的内壁形成第一插槽131,弹性件14的另一侧与通槽13的另一侧内壁形成第二插槽132,第一插槽131与第二插槽132均设有锥形的开口,通过该

种结构设置,使得主体1能够同时与两个连接件进行连接,提高了电气连接的效率,且采用插拔的方式,使得主体1装配更为容易。

37.需要说明的是,第一插槽131与第二插槽132可以为同向设置,使得主体1能够更好的实现电气连接;第一插槽131与第二插槽132也可以为反向设置,使得主体1能够进行双向连接,更容易实现主体1与两个连接件的连接。同时,反向设置,安装过程中的空间利用率更大,不会发生重叠、干扰现象。在本实施例中,主体1采用第一插槽131与第二插槽132反向设置,具体参照附图1-3所示。

38.通槽13内壁上还设有第二接触部133以及第三接触部134,第二接触部133与第三接触部134均有主体1外部侧面向内冲压形成,故第二接触部133与第三接触部134均朝向通槽13内凸出设置,具体的,第二接触部133位于第二插槽132内,第三接触部134位于第一插槽131内。在本实施例中,第二接触部133数量为一个,第三接触部134数量为两个,该种结构进一步保证主体1的电气连接效果,使得电气连接更加稳定。

39.弹性件14包括第一弹片141以及第二弹片142,第一弹片141与第二弹片142均为折弯成型,由于第一插槽131与第二插槽132采用反向设置,故第二弹片142相对第一弹片141反向折弯设置,具体参照附图3所示。在本实施例中,第一弹片141与第二弹片142为一体成型设置。通过双弹片的结构设置,当两个插槽同时插入的时候,由于弹性件位于中间,弹性件受到挤压发生形变,故弹性件的复位力会将插槽内的连接件牢牢固定。

40.第一弹片141上设有第一接触部143,第一接触部143位于第一弹片141侧面并朝向第三接触部134凸出设置,第一接触部143可以为矩形,也可以为圆形,也可以为拱形等设置,在本实施例中,第一接触部143为矩形。第一接触部143与第三接触部134配合,使得电气连接效果更好。

41.第一弹片141上还设有第一弧形部144以及第二弧形部145,第一弧形部144位于第一弹片141顶部,第一弧形部144一端与第一弹片141连接,另一端与通槽13顶部连接,第一弧形部144由第一弹片141折弯形成。第二弧形部145位于第一弹片141底部,第二弧形部145一端与第一弹片141连接,另一端与第二弹片142连接,第二弧形部145由第二弹片142折弯形成。通过第一弧形部144与第二弧形部145的设置,起到导向作用,便于铜排以及继电器的插入。

42.此外,第二弹片142上设有设有第四接触部146,第四接触部146位于第二弹片142的端部,第四接触部146由第二弹片142端部折弯后形成,具体为折弯后凸出的弧形部位,第四接触部146与第二接触部133配合,保证了电气连接效果,使得电气连接更加稳定。

43.故采用上述结构设置,使得主体1能够采用插拔的方式进行连接,不仅结构简单、安装方便,而且能够双向连接,提高电气连接的连接效率。同时采用双弹片的结构设置,使得弹性件14具有更大的弹性,能够消除外部铜排与继电器装配时的误差,电气连接更加稳定。

44.实施例2:

45.参照附图4-7所示,一种产品总成,包括中继连接端子100、铜排2、继电器3以及上壳体4。

46.由于中继连接端子100在实施例1中已经详细描述了,故本实施例中不再展开描述。

47.继电器3的底部设有引脚31,引脚31数量为两个,两个引脚31均朝向中继连接端子100设置,继电器3通过引脚31与中继连接端子100实现电气连接。

48.由于中继连接端子100上设有第一插槽131与第二插槽132,且第一插槽131与第二插槽132反向设置,故铜排2插入至第二插槽132内,继电器3插入至第一插槽131内,从而实现产品整体的电气连接。其具体是通过,铜排2一端自下而上插入至第二插槽132内,铜排2一侧与第二弹片142相抵,同时,引脚31自上而下插入至第一插槽131内,引脚31第一弹片141相抵,从而实现产品整体的电气连接。

49.此外,当铜排2与引脚31插入时,由于第一弹片141与第二弹片142位于中间设置,第一弹片141与第二弹片142受挤压而形变,故第一弹片141与第二弹片142能够产生较大的复位力,将铜排2与引脚31牢牢固定,进而中继连接端子100可以消除铜排2与引脚31在装配时的误差,保证电气连接的稳定性。

50.上壳体4整体呈矩形状设置,上壳体4上设有第一容纳腔41以及第二容纳腔42,第一容纳腔41用于容纳继电器3,第二容纳腔42用于容纳中继连接端子100,这使得产品整体的连接效果更好,继电器3与中继连接端子100的电气连接更稳定。

51.第一容纳腔41位于上壳体4内,第一容纳腔41设有朝向继电器3的开口411以及导向筋412,导向筋412位于第一容纳腔41的内壁上,导向筋412起到导向、限位作用,导向筋412数量为两个,两个导向筋412侧壁与继电器3的两侧相抵。组装时,继电器3在导向筋412的导向作用下,从开口411处伸入至第一容纳内固定,导向筋412的侧壁与继电器3的两侧相抵,从而限位并固定继电器3。

52.第二容纳腔42位于上壳体4的底部,第二容纳腔42朝向中继连接端子100凸出设置,中继连接端子100部分伸入至第二容纳腔42内。第二容纳腔42的顶部设有突出部421,突出部421朝向第一容纳腔41凸出设置,突出部421上设有通孔422,通孔422与引脚31适配并与第二容纳腔42连通,且通孔422位于第一插槽131开口411的上方,在组装时,继电器3的引脚31穿过通孔422,并插入至第一插槽131内与第一弹片141相抵,从而实现电气连接。该种结构的设置,使得继电器3与中继连接端子100之间电气连接效果更好,更稳定,且能够消除引脚31在组装时的误差,防止引脚31偏摆过大。

53.组装时,先将铜排2固定完成,再将中继连接端子100插入至铜排2的一端上,此时铜排2插入至第二插槽132内与第二弹片142相抵。继而将继电器3固定于上壳体4上,然后继电器3连带上壳体4插入至中继连接端子100中,使得引脚31插入至第一插槽131内与第一弹片141相抵,从而实现整体的电气连接效果。

54.采用上述结构设置,使得中继连接端子100能够同时实现与铜排2、继电器3的连接,实现信号以及电流源的传输。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1