全极耳圆柱电池的负极集流盘结构及电池的制作方法

1.本实用新型涉及电池结构技术领域,具体地,涉及一种适用于全极耳圆柱电池的负极集流盘结构及电池。

背景技术:

2.锂离子电池作为新一代绿色可充电电池,具有工作电压高、能量密度大、循环性能好、自放电小等突出优点,在储能市场占有主导地位。上个世纪九十年代日本sony公司率先研制成功并实现了锂离子电池的商业化生产,现在已经逐步取代了铅酸蓄电池、镍镉蓄电池,广泛应用于笔记本电脑、通讯电台、便携式电子设备、航天卫星、电动自行车以及电动汽车等领域,极大的推动了人类社会的发展。当前,锂离子电池的性能已不能满足人类社会发展的需求,各国科学家们正大力研究锂离子电池。目前,应用得最为广泛的电池为18650型号的圆柱电池,这种小圆柱电池容量较低,电池管理系统复杂,电池极片采用间歇涂布和超声焊接极耳的方式,工序繁琐且容易出现极耳错位、虚焊漏焊等问题,大尺寸圆柱型电池应运而生,大尺寸圆柱型电池具有高的电池容量,高的模组空间利用率,电池管理系统简单等优势,且电池极片采用连续涂布、揉平后焊接集流盘的方式,安全系数高,工艺简单,成本较低。

3.目前研究大尺寸圆柱电池型号主要有3416、4680、4850等型号,大圆柱电池在正负极极片涂布过程中极片边缘都留有空箔区,卷绕完成后两端揉平激光焊接集流盘,在激光焊接集流盘的过程中容易炸火产生焊渣、集流盘焊穿破坏卷芯结构等现象,造成卷芯内部短路、产品不良品率提高。且激光焊接消耗的能量较高,不利于降低工业生产成本,此外,卷芯两端空箔区揉平后卷芯平面比较紧密,造成电解液从两端浸润卷芯内部困难,导致电解液浸润渗液时间长,从而影响生产成本和锂电池的倍率性能、放电容量和使用寿命。

技术实现要素:

4.针对背景技术中提及的现有技术的缺陷,本实用新型的目的之一在于提供一种全极耳圆柱电池的负极集流盘结构,所述负极集流盘结构简单,设置导流体插入卷芯负极端的空箔揉平区域,有利于后续电解液注液及浸润过程。

5.本实用新型的另一目的在于提供一种电池。

6.本实用新型目的通过以下技术方案实现:

7.一种全极耳圆柱电池的负极集流盘结构,所述负极集流盘设置在卷芯底部,卷芯包括揉平区、空箔区和涂料区,所述负极集流盘结构主体为盘体,盘体上设有与电池壳连接焊接区、贯穿所述盘体的通孔,所述盘体的上表面设有可插入卷芯揉平区域的导流体,所述导流体为导电材质。

8.进一步的,所述导流体贯穿揉平区,不超出卷芯内部的空箔区;优选所述导流体超过揉平区1~2mm。

9.进一步的,所述导流体的外径为1.5~2mm,可使卷芯内部负极空箔的揉平区域具备

较好的蓬松效果。

10.进一步的,所述导流体为不锈钢材质。

11.进一步的,所述导流体在负极集流盘结构上均匀分布。

12.进一步的,所述导流体的顶端为尖端斜口,优选所述尖端斜口的倾斜角为20~60

°

,进一步优选为50

°

,方便穿刺。

13.进一步的,所述导流体为空心管状结构,所述管状结构向下延伸贯穿所述盘体的表面形成导液孔,优选所述导液孔的管径为0.5~1mm。

14.进一步的,所述盘体的上表面部分区域向上凸起形成液槽,所述导流体设置在液槽上。

15.进一步的,所述导流体焊接固定在盘体的上表面。

16.本实用新型还公开了一种包含上述负极集流盘结构的全极耳圆柱电池。

17.与现有技术相比,本实用新型具有以下有益效果:

18.本实用新型所述负极集流盘结构简单,在使用过程中,只需要把导流体插入揉平之后的负极箔材平面,使导流体和箔材平面硬接触,导流体起到了导流的作用,节省了激光焊接集流盘的操作,同时,导流体的插入使得卷芯内部更为蓬松,间接的疏通电解液达到缩短了卷芯浸润的作用;导流体的导液孔、液槽、通孔结构的设置给电解液提供了更多的通路,有利于电解液进入卷芯内部,缩短了卷芯浸润的时间,提高了生产效率,节约了生产成本,操作简单,适合工业推广应用。

附图说明

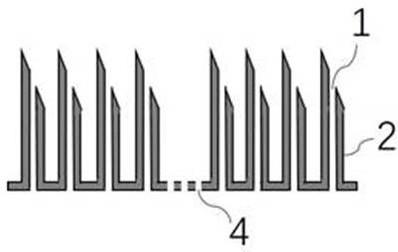

19.图1为实施例1所述负极集流盘结构图。

20.图2为图1视图的俯视图。

21.图3为所述导流体插入卷芯具体位置示意图。

22.图4为实施例2所述负极集流盘结构图。

具体实施方式

23.下面结合具体实施方式对本实用新型作进一步的说明,其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本实用新型的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

24.实施例1

25.如图1和图2所示,本实施例公开了一种全极耳圆柱电池的负极集流盘结构,所述负极集流盘设置在卷芯底部,卷芯包括揉平区、空箔区和涂料区,所述负极集流盘结构主体为盘体,所述盘体的下表面中间设有与电池壳连接焊接区5,所述焊接区5周围设有贯穿盘体的通孔4,所述盘体的上表面均匀焊接有可插入卷芯底部揉平区域的导流体2,所述导流体2为不锈钢材质。

26.作为本实施例的优选方案之一,所述导流体2具体设置有32根,32根所述导流体2均匀分布在盘体上表面,具体为沿半径方向设置的8列,其中4根导流体2为一列,所述导流体3的底端为尖端斜口,尖端斜口的倾斜角为20~60

°

,本实施例优选采用50

°

;导流体的外径

为1.5~2mm,本实施例优选采用1.7mm。

27.作为本实施例的优选方案之一,为了给电解液提供更多的通路,有利于卷芯浸润,所述导流体2为空心管状结构,所述管状结构向下延伸贯穿所述盘体的表面形成导液孔1,所述导液孔1的管径设置为0.5~1mm,本实施例优选采用0.6mm。

28.如图3所示,以所述卷芯未揉平前的示意图作参考,使用本实施例所述负极集流盘时,所述导流体2穿过揉平区域后与所述卷芯内部的空箔区接触,所述导流体2为导电材质,本实施例具体采用导电不锈钢材质,硬度大,导电性好,且不与电解液反应,所述导流体2的长度贯穿揉平区,不超出卷芯内部的空箔区,具体为超过揉平区1~2mm,本实施例优选为1.5mm。

29.实施例2

30.参见图4所示,本实施例公开了一种全极耳圆柱电池的负极集流盘结构。

31.本实施例与实施例1基本一致,不同点在于:

32.本实施例所述负极集流盘结构在盘体上设有导流体2的部位向上凸起,形成液槽3,即:将所述导流体2设置在液槽3上,液槽3的设置方便焊接导流体2,同时给电解液提供更多的通路,有利于卷芯浸润。

33.液槽的分布设置由导流体的预定的焊接位置决定,作为本实施例的优选方案之一,以所述焊接区为中心,沿所述盘体半径方向均匀设置的8个液槽3,每个液槽上均匀焊接有4根导流体。

34.在使用实施例1或实施例2所述负极集流盘结构时,将设置导流体2插入负极揉平区域与箔材硬接触,此时导流体2不仅起到一个导流的作用,导流体2的导液孔2还能起到一个导流电解液的作用,同时,导液孔1、液槽3和通孔4的设置给电解液提供了更多的通路,有利于电解液进入卷芯内部,缩短了卷芯浸润的时间,提高了生产效率。

35.显然,上述实施例仅仅是为清楚地说明本实用新型的技术方案所作的举例,而并非是对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1