一种适用于磁瓦的智能充磁机的制作方法

1.本实用新型涉及磁瓦领域,尤其涉及一种适用于磁瓦的智能充磁机。

背景技术:

2.随着社会经济的快速发展,永磁电机已进入现代工业的各个领域。磁瓦常用作永磁电机的励磁,是将锶铁氧体作为原料经过搅拌、压模、烧制、打磨、测量、筛选、充磁和复检包装等工艺流程后,制成的瓦片状的磁体。

3.磁瓦生产中的充磁,采用充磁机进行。现有技术中的充磁机,一种是间歇性充磁,充磁效率低、充磁环境恶劣。另一种是连续性充磁,但单次充磁量少,充磁规格单一。两种均存在充磁效率不佳、充磁设备调节繁琐和充磁设备使用复杂等问题。

技术实现要素:

4.本实用新型提出了一种适用于磁瓦的智能充磁机,解决了传统充磁设备存在充磁效率不佳、调节繁琐和使用复杂等问题。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种适用于磁瓦的智能充磁机,包括主体框架、备料部分、供料部分、充磁调节部分、卸料部分和智能控制部分。

7.所述主体框架包括基板、备料座、供料座、充磁座和卸料座。

8.所述基板包括长方体中空容器一。

9.所述备料座包括长方体中空容器二。

10.所述长方体中空容器二前侧板设置一长方形通孔一。

11.所述长方体中空容器二上底板设置一长方形通孔二;长方形通孔二上合页连接盖板一。

12.所述长方体中空容器二右侧板设置一长方形通孔三。

13.所述供料座包括长方体中空容器三和辅助板一。

14.所述长方体中空容器三前侧板上设置两个条形通孔一。

15.所述辅助板一设置于长方体中空容器三上底板上。

16.所述充磁座包括长方体中空容器四。

17.所述长方体中空容器四左侧板和右侧板上均设置一长方形通孔四。

18.所述卸料座包括“c”形框,“c”形框设置于长方体中空容器一上底板上。

19.所述备料部分包括推杆电机一、闸板、辊轴一和“u”形轨。

20.所述辊轴一设置若干个,等距设置于长方体中空容器二内。

21.所述若干个辊轴一且呈倾斜分布;前端辊轴一与长方形通孔一的底边处于同一水平面上;后端辊轴一低于长方形通孔三的底边;后端辊轴一低于前端辊轴一。

22.所述推杆电机一通过安装架设置于长方体中空容器二内。

23.所述闸板设置于推杆电机一活动端。

24.所述“u”形轨通过条形固定板设置于长方体中空容器二内。

25.所述“u”形轨上等距设置若干个滚轮。

26.所述供料部分包括升降机构和动力机构。

27.所述升降机构包括推杆电机二和活动载板。

28.所述推杆电机二通过安装架设置于长方体中空容器二内。

29.所述活动载板设置于推杆电机二的活动端上。

30.所述活动载板上设置条形通孔二。

31.所述动力机构包括辊轴二和伺服电机一。

32.所述辊轴二设置若干个,通过连接柱销轴连接于活动载板上底面上。

33.所述伺服电机一设置于活动载板下底面上。

34.所述伺服电机一和辊轴二之间传动连接。

35.所述供料部分包括动力机构和监测机构。

36.所述动力机构包括电动升降装置一和传送带装置一。

37.所述电动升降装置一设置于长方体中空容器三内。

38.所述电动升降装置一的活动平台上设置两根连接柱一。

39.所述连接柱一前端穿过条形通孔一;且连接柱一与条形通孔一之间滑动连接。

40.所述传送带装置一通过一“u”型连接板设置于连接柱一上;传送带装置一的右端高于左端。

41.所述监测机构包括若干个红外避障传感器模块一。

42.所述红外避障传感器模块一等距设置于辅助板一下底面上。

43.所述充磁调节部分包括下端充磁通道调节机构、中间充磁通道调节机构和上端充磁通道调节机构。

44.所述下端充磁通道调节机构包括推杆电机三、连接横柱一和传送带装置二。

45.所述推杆电机三设置四个,位于基板上;四个推杆电机三呈矩形分布。

46.所述连接横柱一设置于推杆电机三的活动端上。

47.所述传送带装置二通过“u”形安装板设置于连接横柱一上,且传送带装置二滑动连接于充磁座上的长方形通孔四内。

48.所述中间充磁通道调节机构包括推杆电机四、连接横柱二和传送带装置三。

49.所述推杆电机四设置四个,位于基板上;四个推杆电机四呈矩形分布。

50.所述连接横柱二设置于推杆电机四的活动端上。

51.所述传送带装置三通过“u”形安装板设置于连接横柱二上,且传送带装置三滑动连接于充磁座上的长方形通孔四内。

52.所述传送带装置三位于传送带装置二上方。

53.所述上端充磁通道调节机构包括伺服电机二、“n”形立架和传送带装置四。

54.所述“n”形立架设置于基板上。

55.所述“n”形立架的横板上设置两个圆形销孔。

56.所述伺服电机二设置于“n”形立架上,伺服电机二的转轴通过一减速齿轮箱设置于一卷轴上。

57.所述卷轴上设置牵引线;所述牵引线下端穿过圆形销孔后设置于一“u”形连接柱

上。

58.所述传送带装置四通过“u”形安装板设置于“u”形连接柱上;且传送带装置四滑动连接于充磁座上的长方形通孔四内。

59.所述传送带装置四位于传送带装置三上方。

60.所述卸料部分包括存货架和存货盘。

61.所述存货架包括长方体框架、走轮和活动柱。

62.所述长方体框架的竖杆上等距设置若干个圆形销孔二,圆形销孔二内设置若干个活动柱,活动柱两端均设置限位块。

63.所述走轮设置于长方体框架上。

64.所述存货盘包括长方形框一、“c”形连接块和辊轴三。

65.所述“c”形连接块设置于长方形框一的侧板上。

66.所述辊轴三设置若干个,等距设置于长方形框一内。

67.所述长方形框一通过“c”形连接块和活动柱可拆卸连接于长方体框架上。

68.所述智能控制部分包括充磁效果检测机构、反馈机构、预警机构和控制机构。

69.所述充磁效果检测机构分别设置于传送带装置二、传送带装置三和传送带装置四上。

70.所述充磁效果检测机构包括“l”形支撑板、磁感应传感器模块和微处理器。

71.所述磁感应传感器模块设置于“l”形支撑板上。

72.所述微处理器设置于基板内。

73.所述反馈机构包括光电计数传感器模块、红外避障传感器模块二和红外避障传感器模块三。

74.所述光电计数传感器模块分别通过连接柱设置于传送带装置一、传送带装置二、传送带装置三和传送带装置四的侧板上。

75.所述红外避障传感器模块二和红外避障传感器模块三通过连接板设置于长方体中空容器二内,且红外避障传感器模块二位于活动载板上方;红外避障传感器模块三位于辊轴一上方。

76.所述预警机构包括蜂鸣器一、蜂鸣器二、可变色发光二极管一和可变色发光二极管二。

77.所述蜂鸣器一和可变色发光二极管一设置于长方体中空容器二外侧板上。

78.所述蜂鸣器二和可变色发光二极管二均设置于传送带装置二、传送带装置三和传送带装置四的侧板上。

79.所述控制机构包括启动按钮和暂停按钮。

80.所述启动按钮和暂停按钮均设置于长方体中空容器二外侧板上。

81.所述推杆电机一、推杆电机二、伺服电机一、电动升降装置一、传送带装置一、推杆电机三、传送带装置二、推杆电机四、传送带装置三、伺服电机二、传送带装置四、磁感应传感器模块、光电计数传感器模块、红外避障传感器模块一、红外避障传感器模块二、红外避障传感器模块三、蜂鸣器一、蜂鸣器二、可变色发光二极管一、可变色发光二极管二、启动按钮、暂停按钮和微处理器之间电性连接。

82.进一步,增设三个手动调节按钮于备料座上,且三个手动调节按钮均与微处理器

电性连接。

83.进一步,增设辊轴一的层数。

84.相对于现有技术的有益效果:

85.本实用新型中,通过主体框架、备料部分、供料部分、充磁调节部分、卸料部分和智能控制部分的整体设置,可实现充磁设备同时对三条充磁通道持续性充磁,充磁效率显著提升,充磁通道的外置调节结构,可以实现随时调节充磁通道间距,明显降低操作难度,充磁设备智能检测充磁效果,并进行相应修正,进一步降低充磁难度。

附图说明

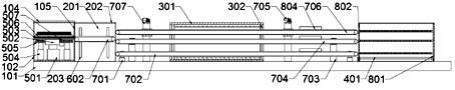

86.图1为本实用新型正视局部剖面结构示意图;

87.图2为本实用新型俯视局部剖面结构示意图。

88.图中:101. 长方体中空容器一、102. 长方体中空容器二、103. 长方形通孔一、104. 盖板一、105. 长方形通孔三、201. 长方体中空容器三、202. 辅助板一、203. 条形通孔一、301. 长方体中空容器四、302. 长方形通孔四、401.

ꢀ“

c”形框、501. 推杆电机一、502. 闸板、503. 滚轮、504. 推杆电机二、505. 活动载板、506. 辊轴一、507. 辊轴二、601. 电动升降装置一、602. 传送带装置一、701. 推杆电机三、702. 传送带装置二、703. 推杆电机四、704. 传送带装置三、705. 伺服电机二、706. 传送带装置四、707.

ꢀ“

n”形立架、801. 存货架、802. 活动柱、803. 辊轴三、804.

ꢀ“

l”形支撑板、901. 充磁板。

具体实施方式

89.实施例1,参照附图1-2,一种适用于磁瓦的智能充磁机,包括主体框架、备料部分、供料部分、充磁调节部分、卸料部分和智能控制部分。

90.所述主体框架包括基板、备料座、供料座、充磁座和卸料座。

91.所述基板包括长方体中空容器一101。

92.所述备料座包括长方体中空容器二102。

93.所述长方体中空容器二102前侧板设置一长方形通孔一103。

94.所述长方体中空容器二102上底板设置一长方形通孔二;长方形通孔二上合页连接盖板一104。

95.所述长方体中空容器二102右侧板设置一长方形通孔三105。。

96.所述供料座包括长方体中空容器三201和辅助板一202。

97.所述长方体中空容器三201前侧板上设置两个条形通孔一203。

98.所述辅助板一202设置于长方体中空容器三201上底板上。

99.所述充磁座包括长方体中空容器四301。

100.所述长方体中空容器四301左侧板和右侧板上均设置一长方形通孔四302。

101.所述卸料座包括“c”形框401,“c”形框401设置于长方体中空容器一101上底板上。

102.所述备料部分包括推杆电机一501、闸板502、辊轴一506和“u”形轨。

103.所述辊轴一506设置若干个,等距设置于长方体中空容器二102内。

104.所述辊轴一506设置若干个,且呈倾斜分布;前端辊轴一506与长方形通孔一103的底边处于同一水平面上;后端辊轴一506低于长方形通孔三105的底边;后端辊轴一506低于

前端辊轴一506。

105.所述推杆电机一501通过安装架设置于长方体中空容器二102内。

106.所述闸板502设置于推杆电机一501活动端。

107.所述“u”形轨通过条形固定板设置于长方体中空容器二102内。

108.所述“u”形轨上等距设置若干个滚轮503。

109.所述供料部分包括升降机构和动力机构。

110.所述升降机构包括推杆电机二504和活动载板505。

111.所述推杆电机二504通过安装架设置于长方体中空容器二102内。

112.所述活动载板505设置于推杆电机二504的活动端上。

113.所述活动载板505上设置条形通孔二。

114.所述动力机构包括辊轴二507和伺服电机一。

115.所述辊轴二507设置若干个,通过连接柱销轴连接于活动载板505上底面上。

116.所述伺服电机一设置于活动载板505下底面上。

117.所述伺服电机一和辊轴二507之间传动连接。

118.所述供料部分包括动力机构和监测机构。

119.所述动力机构包括电动升降装置一601和传送带装置一602。

120.所述电动升降装置一601设置于长方体中空容器三201内。

121.所述电动升降装置一601的活动平台上设置两根连接柱一。

122.所述连接柱一前端穿过条形通孔一203;且连接柱一与条形通孔一203之间滑动连接。

123.所述传送带装置一602通过一“u”型连接板设置于连接柱一上;传送带装置一602的右端高于左端。

124.所述监测机构包括若干个红外避障传感器模块一。

125.所述红外避障传感器模块一等距设置于辅助板一202下底面上。

126.所述充磁调节部分包括下端充磁通道调节机构、中间充磁通道调节机构和上端充磁通道调节机构。

127.所述下端充磁通道调节机构包括推杆电机三701、连接横柱一和传送带装置二702。

128.所述推杆电机三701设置四个,位于基板上;四个推杆电机三701呈矩形分布。

129.所述连接横柱一设置于推杆电机三701的活动端上。

130.所述传送带装置二702通过“u”形安装板设置于连接横柱一上,且传送带装置二702滑动连接于充磁座上的长方形通孔四302内。

131.所述中间充磁通道调节机构包括推杆电机四703、连接横柱二和传送带装置三704。

132.所述推杆电机四703设置四个,位于基板上;四个推杆电机四703呈矩形分布。

133.所述连接横柱二设置于推杆电机四703的活动端上。

134.所述传送带装置三704通过“u”形安装板设置于连接横柱二上,且传送带装置三704滑动连接于充磁座上的长方形通孔四302内。

135.所述传送带装置三704位于传送带装置二702上方。

136.所述上端充磁通道调节机构包括伺服电机二705、“n”形立架707和传送带装置四706。

137.所述“n”形立架707设置于基板上。

138.所述“n”形立架707的横板上设置两个圆形销孔。

139.所述伺服电机二705设置于“n”形立架707上,伺服电机二705的转轴通过一减速齿轮箱设置于一卷轴上。

140.所述卷轴上设置牵引线;所述牵引线下端穿过圆形销孔后设置于一“u”形连接柱上。

141.所述传送带装置四706通过“u”形安装板设置于“u”形连接柱上;且传送带装置四706滑动连接于充磁座上的长方形通孔四302内。

142.所述传送带装置四706位于传送带装置三704上方。

143.所述卸料部分包括存货架801和存货盘。

144.所述存货架801包括长方体框架、走轮和活动柱802。

145.所述长方体框架的竖杆上等距设置若干个圆形销孔二,圆形销孔二内设置若干个活动柱802,活动柱802两端均设置限位块。

146.所述走轮设置于长方体框架上。

147.所述存货盘包括长方形框一、“c”形连接块和辊轴三803。

148.所述“c”形连接块设置于长方形框一的侧板上。

149.所述辊轴三803设置若干个,等距设置于长方形框一内。

150.所述长方形框一通过“c”形连接块和活动柱802可拆卸连接于长方体框架上。

151.所述智能控制部分包括充磁效果检测机构、反馈机构、预警机构和控制机构。

152.所述充磁效果检测机构分别设置于传送带装置二702、传送带装置三704和传送带装置四706上。

153.所述充磁效果检测机构包括“l”形支撑板804、磁感应传感器模块和微处理器。

154.所述磁感应传感器模块设置于“l”形支撑板804上。

155.所述微处理器设置于基板内。

156.所述反馈机构包括光电计数传感器模块、红外避障传感器模块二和红外避障传感器模块三。

157.所述光电计数传感器模块分别通过连接柱设置于传送带装置一602、传送带装置二702、传送带装置三704和传送带装置四706的侧板上。

158.所述红外避障传感器模块二和红外避障传感器模块三通过连接板设置于长方体中空容器二102内,且红外避障传感器模块二位于活动载板505上方;红外避障传感器模块三位于辊轴一506上方。

159.所述预警机构包括蜂鸣器一、蜂鸣器二、可变色发光二极管一和可变色发光二极管二。

160.所述蜂鸣器一和可变色发光二极管一设置于长方体中空容器二102外侧板上。

161.所述蜂鸣器二和可变色发光二极管二均设置于传送带装置二702、传送带装置三704和传送带装置四706的侧板上。

162.所述控制机构包括启动按钮和暂停按钮。

163.所述启动按钮和暂停按钮均设置于长方体中空容器二102外侧板上。

164.所述推杆电机一501、推杆电机二504、伺服电机一、电动升降装置一601、传送带装置一602、推杆电机三701、传送带装置二702、推杆电机四703、传送带装置三704、伺服电机二705、传送带装置四706、磁感应传感器模块、光电计数传感器模块、红外避障传感器模块一、红外避障传感器模块二、红外避障传感器模块三、蜂鸣器一、蜂鸣器二、可变色发光二极管一、可变色发光二极管二、启动按钮、暂停按钮和微处理器之间电性连接。

165.工作原理及使用方法:

166.预设置:

167.对待充磁磁瓦的尺寸进行测量,并输入控制程序内(方便程序调控)。对装置通电,并进行试运行。

168.将磁瓦有序放置到充磁板901上;所述充磁板901为长方形薄板,充磁板901上底面上设置一条形凹槽。

169.再将充磁板901有序由长方形通孔一103推送至辊轴一506上。

170.运行:

171.点按启动按钮,微处理器开启充磁设备。

172.所述充磁设备设置于充磁座内,且传送带装置二702、传送带装置三704和传送带装置四706均位于充磁线圈内环内。

173.微处理器同步输出信号给充磁调节部分,推杆电机三701、推杆电机四703和伺服电机二705开始调节传送带装置二702、传送带装置三704和传送带装置四706的间距,使传送带装置二702、传送带装置三704和传送带装置四706的间距均位于最佳的充磁环境,实现三道同步充磁。

174.此外,也可主动控制间距实现单道或双道充磁。

175.操作人员调节存货架801位置,正对传送带装置二702、传送带装置三704和传送带装置四706,并调节存货盘位置,使得三个存货盘分别与传送带装置二702、传送带装置三704和传送带装置四706处于同一水平面上。

176.充磁:

177.微处理器同步输出信号给推杆电机一501、推杆电机二504。

178.推杆电机一501带动闸板下移,充磁板901滑入活动载板505正上方。

179.推杆电机二504延时启动,带动活动载板505上移,使得充磁板901高于长方形通孔三105的下底;伺服电机一延时启动,驱动辊轴二507,使得充磁板901进入传送带装置一602。

180.之后,微处理器通过电动升降装置一601控制传送带装置一602上下移动至空载的传送带装置二702、传送带装置三704和传送带装置四706同一水平面上。

181.最后,使得充磁板901依次进入传送带装置二702、传送带装置三704和传送带装置四706上。

182.当传送带装置二702、传送带装置三704和传送带装置四706均有充磁板901时,暂停供料环节。

183.充磁:

184.微处理器输出信号给传送带装置二702、传送带装置三704和传送带装置四706,将

充磁板901运输至充磁座内一段时间(具体根据充磁效果后续微调)。

185.充磁结束后,微处理器分别输出信号给传送带装置二702、传送带装置三704和传送带装置四706,将充磁板901运输至充磁效果检测机构处。

186.根据检测数据决定,将非达标的充磁板901返回充磁座,再次充磁。并延长下一批次时间。

187.将达标的充磁板901运输至存货盘上,进行卸料装箱。

188.实施例2,在实施例1的基础上,增设三个手动调节按钮于备料座上,且三个手动调节按钮均与微处理器电性连接,实现对充磁调节部分的手动控制。

189.实施例3,在实施例1的基础上,增设辊轴一的层数,以增加单次充磁板901的装载量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1