一种环形共模电感自动绕线装置的制作方法

:

1.本实用新型涉及电感生产技术领域,特指一种环形共模电感自动绕线装置。

背景技术:

2.共模电感(common mode choke),也叫共模扼流圈,常用于电脑的开关电源中过滤共模的电磁干扰信号。在电路板设计中,共模电感也是起emi滤波的作用,用于抑制高速信号线产生的电磁波向外辐射发射。

3.随着目前电子科技的不断发展,很多电子产品中都会需要使用线材(通常是漆包铜线)绕制成的共模电感,通过共模电感实现emi滤波,提高抗干扰能力。

4.传统的共模电感绕制方法是采用人工分别将两根线材(通常是漆包铜线)在磁环两侧进行绕制,使磁环两侧形成两个线圈,以此制成共模电感,然而,此方式制成的共模电感品质参差不齐,易出现因品质不过关而需要返工的现象,且其劳动强度大,工作效率不高,其远远不能满足日益增长的产能要求。对此,市面上出现了自动绕线机,但是该自动绕线机采用气缸驱动拨杆移动,其运行不稳定,控制精度不高,难以保证绕线质量。

5.有鉴于此,本发明人提出以下技术方案。

技术实现要素:

6.本实用新型的目的在于克服现有技术的不足,提供一种环形共模电感自动绕线装置。

7.为了解决上述技术问题,本实用新型采用了下述技术方案:该环形共模电感自动绕线装置包括安装于机台上的第一y轴驱动模组、安装于第一y轴驱动模组上并由第一y轴驱动模组驱动以在y轴方向移动的第一y轴立板、以可滑动的方式竖直安装于第一y轴立板上的第一z轴升降板和用于驱动该第一z轴升降板升降的第一z轴驱动模组、安装于第一z轴升降板前端面的第一水平滑轨、第二水平滑轨和正反牙螺杆及用于驱动该正反牙螺杆旋转的第一伺服电机组件、安装于正反牙螺杆中正牙螺纹段上的第一驱动套、安装于正反牙螺杆中反牙螺纹段上的第二驱动套、安装于第一水平滑轨和第二水平滑轨上并与该第一驱动套连动的第一固定块、安装于第一水平滑轨和第二水平滑轨上并与该第二驱动套连动的第二固定块、安装于第一固定块上并用于拨动或推动线材的第一拨杆、安装于第二固定块上并用于拨动或推动线材的第二拨杆,当第一伺服电机组件驱动该正反牙螺杆旋转后,该正反牙螺杆驱动第一拨杆和第二拨杆同步相对移动。

8.进一步而言,上述技术方案中,所述第一y轴驱动模组包括安装于机台上的第一y轴导轨、与第一y轴导轨平行分布的第一丝杆、安装于第一丝杆端部的第一皮带轮、与第一y轴导轨平行分布的第一伺服电机、安装于第一伺服电机的转轴上的第二皮带轮以及连接于该第一皮带轮和第二皮带轮上的第一皮带,所述第一y轴立板通过滑块安装于第一y轴导轨上。

9.进一步而言,上述技术方案中,所述第一z轴驱动模组的结构与第一y轴驱动模组

的结构相同。

10.进一步而言,上述技术方案中,所述正反牙螺杆中部设置有分隔正牙螺纹段和反牙螺纹段的凸起。

11.进一步而言,上述技术方案中,所述第一拨杆前端一侧设置有可转动的第一拨轮,所述第二拨杆前端一侧设置有可转动的第二拨轮。

12.进一步而言,上述技术方案中,所述第一拨轮具有第一环形拨线槽,该第一环形拨线槽由开口端向内不断变窄;所述第二拨轮具有第二环形拨线槽,该第二环形拨线槽由开口端向内不断变窄。

13.进一步而言,上述技术方案中,所述第一环形拨线槽两侧内壁均呈凸弧形;所述第二环形拨线槽两侧内壁均呈凸弧形。

14.进一步而言,上述技术方案中,所述第一拨杆前端还设置有用于检测第一拨轮内是否有线材的第一感应器;所述第二拨杆前端还设置有用于检测第二拨轮内是否有线材的第二感应器。

15.采用上述技术方案后,本实用新型与现有技术相比较具有如下有益效果:本实用新型绕线装置采用第一伺服电机组件配合正反牙螺杆同步驱动第一拨杆和第二拨杆进行相对移动,其运行更加稳定,精度更高,能够更好地保障绕线的质量,并可同时拨动或推动两根线材,可有效提高工作效率。另外,本实用新型能够通过第一拨杆和第二拨杆实现同时绕制两个线圈,可大大提高工作效率,并降低了劳动强度,生产效率得到有效提高。

附图说明:

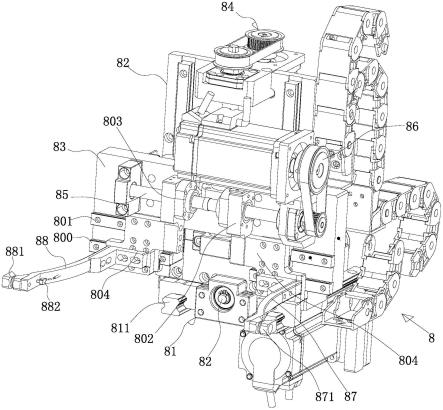

16.图1是本实用新型的立体图;

17.图2是本实用新型另一视角的立体图;

18.图3是本实用新型的主视图。

具体实施方式:

19.下面结合具体实施例和附图对本实用新型进一步说明。

20.见图1-3所示,为一种环形共模电感自动绕线装置,该绕线装置8包括安装于机台上的第一y轴驱动模组81、安装于第一y轴驱动模组81上并由第一y轴驱动模组81驱动以在y轴方向移动的第一y轴立板82、以可滑动的方式竖直安装于第一y轴立板82上的第一z轴升降板83和用于驱动该第一z轴升降板83升降的第一z轴驱动模组84、安装于第一z轴升降板83前端面的第一水平滑轨801、第二水平滑轨800和正反牙螺杆85及用于驱动该正反牙螺杆85旋转的第一伺服电机组件86、安装于正反牙螺杆85中正牙螺纹段上的第一驱动套802、安装于正反牙螺杆85中反牙螺纹段上的第二驱动套803、安装于第一水平滑轨801和第二水平滑轨800上并与该第一驱动套802连动的第一固定块804、安装于第一水平滑轨801和第二水平滑轨800上并与该第二驱动套803连动的第二固定块805、安装于第一固定块804上并用于拨动或推动线材的第一拨杆87、安装于第二固定块805上并用于拨动或推动线材的第二拨杆88,当第一伺服电机组件86驱动该正反牙螺杆85旋转后,该正反牙螺杆85驱动第一拨杆87和第二拨杆88同步相对移动。现有的绕线机均采用气缸驱动拨杆移动,而本实用新型绕线装置8采用第一伺服电机组件86配合正反牙螺杆85同步驱动第一拨杆87和第二拨杆88进

行相对移动,其运行更加稳定,精度更高,能够更好地保障绕线的质量,并可同时拨动或推动两根线材,可有效提高工作效率。另外,本实用新型能够通过第一拨杆87和第二拨杆88实现同时绕制两个线圈,可大大提高工作效率,并降低了劳动强度,生产效率得到有效提高。另外,第一拨杆87通过第一固定块804安装于第一水平滑轨801和第二水平滑轨800上,且第二拨杆88通过第二固定块805安装于第一水平滑轨801和第二水平滑轨800上,以致可进一步保证第一拨杆87和第二拨杆88运行的稳定性和精度,可提高绕线质量。

21.所述第一y轴驱动模组81包括安装于机台上的第一y轴导轨811、与第一y轴导轨811平行分布的第一丝杆812、安装于第一丝杆812端部的第一皮带轮813、与第一y轴导轨811平行分布的第一伺服电机814、安装于第一伺服电机814的转轴上的第二皮带轮815以及连接于该第一皮带轮813和第二皮带轮815上的第一皮带816,所述第一y轴立板82通过滑块安装于第一y轴导轨811上;第一y轴驱动模组81运行稳定,精度更高,能够更好地保障绕线的质量。

22.所述第一z轴驱动模组84的结构与第一y轴驱动模组81的结构相同。

23.所述正反牙螺杆85中部设置有分隔正牙螺纹段和反牙螺纹段的凸起,通过此凸起分隔正牙螺纹段和反牙螺纹段。

24.所述第一拨杆87前端一侧设置有可转动的第一拨轮871,该第一拨轮871具有第一环形拨线槽,该第一环形拨线槽由开口端向内不断变窄,以致可更好的进行拨线或推线。所述第二拨杆88前端一侧设置有可转动的第二拨轮881;该第二拨轮881具有第二环形拨线槽,该第二环形拨线槽由开口端向内不断变窄,以致可更好的进行拨线或推线。

25.所述第一环形拨线槽两侧内壁均呈凸弧形,其可便于引导线材进入;所述第二环形拨线槽两侧内壁均呈凸弧形,其可便于引导线材进入,提高绕线质量。

26.所述第一拨杆87前端还设置有第一感应器,该第一感应器用于检测第一拨轮871上是否有线材,如果检测到没有线材时,发出报警;所述第二拨杆88前端还设置有第二感应器882,第二感应器882用于检测第一拨轮871上是否有线材,如果检测到没有线材时,发出报警。

27.综上所述,本实用新型绕线装置8采用第一伺服电机组件86配合正反牙螺杆85同步驱动第一拨杆87和第二拨杆88进行相对移动,其运行更加稳定,精度更高,能够更好地保障绕线的质量,并可同时拨动或推动两根线材,可有效提高工作效率。另外,本实用新型能够通过第一拨杆87和第二拨杆88实现同时绕制两个线圈,可大大提高工作效率,并降低了劳动强度,生产效率得到有效提高。

28.当然,以上所述仅为本实用新型的具体实施例而已,并非来限制本实用新型实施范围,凡依本实用新型申请专利范围所述构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1