一种超微细精密扁线的制作方法

1.本实用新型涉及漆包线技术领域,特别是涉及一种超微细精密扁线。

背景技术:

2.漆包线是绕组线的一个主要品种,它主要是由金属扁导体和绝缘层两部份组成,裸线经退火软化后,经过多次涂覆漆,烘焙而成。但是要生产现代高端产品应用并不容易,它受原材料质量,工艺参数,生产设备,工装精度,实际环境等因素影响。因此,各种漆包线的质量特性各不相同,但都具备机械性能,化学性能,电性能,热性能四大性能;漆包线是各类电感、电器、电机、音圈、车载多媒体等产品的主要原材料,特别是近几年5g手机、5g设备、人工智能机器、新能源化及智能化的电器和汽车等迅速增长和需求,并且这些高端产品的具有极高附加值,给漆包线的应用带来较广阔的领域和美好的前景。随之而来的是对漆包线各性能提出了更高更苛刻的要求。

3.产品应用对漆包线一直提出新的需求,因此漆包线的产品结构调整不可避免,与之配合的原材料(金属、漆),漆包工艺,工艺装备和检测手段等也急待研究开发。然而现有技术中,漆包线扁线问题较多,不能满足客户的需求,参考图1,该图为现有技术中的漆包线扁线的截面示意图,现有技术中的漆包线扁线整体涂漆不均匀,矩形导体棱角角度a为118

°±

5度,表面应力较大,四个角位涂漆后容易出现“骨头状”并且四个角位的漆膜较其他位置更薄弱,使到漆包线扁线整体性能较差;为了大幅降低产品dcr,并提高导体截面率,从而解决阻抗偏高的问题,急需一种创新解决的超微细精密扁线矩形导体棱角较尖的问题。

技术实现要素:

4.基于此,本实用新型的目的在于克服现有技术中的缺点和不足,提供一种超微细精密扁线。

5.一种超微细精密扁线,包括二次及以上退火压延的金属扁导体和绝缘层;所述金属扁导体的厚度小于或等于0.08mm;所述金属扁导体的棱角呈圆弧角,棱角角度为157

±5°

;所述绝缘层涂覆在所述金属扁导体表面。

6.本实用新型所述的超微细精密扁线,通过对线材进行二次退火和压延,消除前段工序所造成的组织缺陷、内应力以及表面应力;线材的四个角位过渡平滑,减少涂覆的绝缘层在四个棱角位置的表面张力,提高漆膜的均匀性,进而大大提高了扁线的整体性能,大幅降低产品dcr,并提高导体截面率,解决了阻抗偏高的问题,减少线材的绝缘损失;本实用新型的超微细精密扁线主要适用于各类电感、电器、电机、音圈、车载多媒体等领域,产品优势明显,满足不同领域要求和应用;通过新型制造生产工艺,使棱角整形为157

±5°

,再通过我司研发调制绝缘漆,从而保证整个导体表面漆膜涂覆均匀,制造出高性能的超微细精密扁线。

7.进一步地,所述绝缘层为稀释后的ai、pi层或ai+pi复合涂层。

8.进一步地,所述稀释后的ai、pi层或ai+pi复合涂层由溶剂和稀释液进行混合形

成。

9.进一步地,所述溶剂包括nmp、dmf、dmso、dmac等;所述稀释液为丙酮等。

10.进一步地,所述绝缘层的漆液中,丙酮占比为1%~15%。

11.采用上述进一步方案的有益效果是,ai、pi的绝缘漆液溶剂主要成分为nmp、dmf、dmso、dmac,表面张力在32.4mn~41.0mn范围内,因表面张力大,不利于漆膜均均性,特别是棱角部位,通过添加丙酮1%~15%稀释,绝缘表面张力≤25mn,进一步减少涂覆的绝缘层在四个棱角位置的表面张力,提高漆膜的均匀性,尤其是扁线四个棱角位置涂漆均匀。

12.进一步地,还包括自粘层:所述自粘层为hb层或sb层或sv层。

13.采用上述进一步方案的有益效果是,通过在绝缘层的表面涂覆自粘层,适应产品下一道工序,有利于终端产品形成,提高性能和成品的品质,使线材固化为一体。

14.进一步地,所述绝缘层单边厚度为0.5-15μm,自粘层单边厚度为0.5-7μm。

15.一种超微细精密扁线的生产工艺,包括以下步骤:

16.步骤一:金属材料半成品通过拉丝,根据产品规格所需,拉制特定圆线尺寸;

17.步骤二;对线材依次进行第一次高温退火和第一次压延,使线材的棱角角度为118

±5°

;第一次高温退火的目的是消除前一工序所造成的某些组织缺陷及内应力;第一次压延可获得标称规格10~80%的线材,线材导体“r”角整形为二分之一矩形导体,导体宽边控制在标称规格的10%~90%的尺寸,矩形导体棱角角度为118

±5°

;

18.步骤三:对线材依次进行第二次高温退火和第二次压延,使线材的棱角角度为157

±5°

;第二次高温退火目的是使导体表面达到软化过度的临界点,金属材料表面应力更小,棱角变小,形成圆弧角;第二次压延将线材压延到标称规格,线材导体整形为六分之一矩形导体,导体宽边导体平整度高,经第二次压延后矩形导体棱角成圆弧角,矩形导体棱角角度为157

±5°

;

19.步骤四:采用高压脉冲数控密闭式喷雾方式,对线材进行涂绝缘漆,使单边漆膜厚度为0.5-15μm;通过高压密闭式喷雾,可对线材进行一次或多次涂覆,并可精准控制每边漆膜厚度;

20.步骤五:烘焙;

21.步骤六:冷却;

22.步骤7:润滑或不涂表面润滑方式,收线并形成成品线材。

23.进一步地,在步骤六中,冷却后,可对线材涂覆自粘漆,单边漆膜厚度为0.5-7μm,并再进行烘焙和冷却,再进入步骤七。

24.进一步地,所述金属扁导体的材料为铜、银、铝、合金、铜包铝或镀锡铜等金属材料;

25.金属圆导体第一次退火温度为:铜:300~350℃;银:350~400℃;铝:200~300℃;合金:400~500℃;铜包铝:200~300℃;镀锡铜:250~350℃;

26.金属扁导体导体的第二次退火温度为:铜:400~600℃;银:500~750℃;铝:350~450℃;合金:500~750℃;铜包铝:300~400℃;镀锡铜:600~700℃;

27.成品线材的标称规格厚度t≦0.08mm,宽边w≦1.0mm。

28.为了更好地理解和实施,下面结合附图详细说明本实用新型。

附图说明

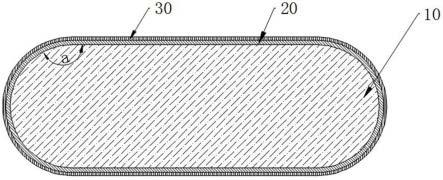

29.图1为本实用新型的现有技术中的漆包线扁线的截面示意图;

30.图2为本实用新型的超微细精密扁线的截面示意图;

31.图3为本实用新型的超微细精密扁线的生产工艺的流程示意图。

32.图中:10、金属扁导体;20、绝缘层;30、自粘层;a、棱角角度。

具体实施方式

33.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

34.需要理解的是,在本技术的描述中,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量,也即,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。此外,除非另有说明,“多个”的含义是两个或两个以上。

35.需要说明的是,在本技术的描述中,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”、“空心”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

36.请参阅图1至图3,本实施例提供一种超微细精密扁线及其生产工艺。

37.一种超微细精密扁线,包括二次及以上退火、压延的金属扁导体10和绝缘层20;所述金属扁导体10的厚度小于或等于0.08mm;所述金属扁导体10的棱角呈圆弧角,棱角角度a为157

±5°

;所述绝缘层20涂覆设置在所述金属扁导体10外。

38.具体的,所述绝缘层20为稀释ai层或稀释pi层又或者ai+pi复合涂层。

39.具体的,所述稀释ai层或稀释pi层由溶剂和稀释液进行混合形成;

40.具体的,所述溶剂包括nmp、dmf、dmso、dmac;所述稀释液为丙酮等;

41.具体的,所述绝缘层20绝缘漆液中含1%~15%丙酮;

42.ai、pi的绝缘漆液溶剂主要成分为nmp、dmso、dmac和dmf,表面张力在32.4mn~41.0mn范围内,因表面张力大,不利于漆膜均均性,特别是棱角部位,通过添加丙酮1%~15%稀释,绝缘表面张力≤25mn,进一步减少涂覆的绝缘层20在四个棱角位置的表面张力,提高漆膜的均匀性,尤其是扁线四个棱角位置涂漆均匀,从而确保产品各性能更高更稳定。

43.在优选的本实施例中,还包括自粘层30:所述自粘层30为hb层或sb层或sv层;通过在绝缘层的表面涂覆自粘层30,增加了线材成型性能以及提高制成的成品的品质,使线材固化为一体。

44.在优选的本实施例中,所述绝缘层20单边漆膜厚度0.5-15μm,自粘层30的单边厚

度为0.5-7μm。

45.本实用新型所述的超微细精密扁线,通过对线材进行二次及以上退火和压延,消除前段工序所造成的组织缺陷、内应力以及表面应力;线材的四个角位过渡平滑,减少涂覆的绝缘层20在四个棱角位置的表面张力,提高漆膜的均匀性,进而大大提高了扁线的整体性能,大幅降低产品dcr,并提高导体截面率,解决了阻抗偏高的问题,减少线材的绝缘损失;本实用新型的超微细精密扁线主要适用于各类电感、电器、电机、音圈、车载多媒体等领域,产品优势明显,满足不同领域要求和应用。

46.一种超微细精密扁线的生产工艺,包括以下步骤:

47.步骤一:对金属扁导体10线材进行圆线拉丝,通过压延获得矩形导体;

48.步骤二;对线材依次进行第一次高温退火和第一次压延,使线材的棱角角度a为118

±5°

;第一次高温退火的目的是消除前一工序所造成的某些组织缺陷及内应力;第一次压延可获得标称规格10~80%的线材,线材导体整形为二分之一矩形导体,导体宽边控制在标称规格的10%~90%的尺寸,矩形导体棱角角度a为118

±5°

;

49.步骤三:对线材依次进行第二次高温退火和第二次压延,使线材的棱角角度a为157

±5°

;第二次高温退火的目的是使导体表面达到软化过度的临界点,金属材料表面应力更小,棱角变小,形成圆弧角;第二次压延将线材压延到标称规格,线材导体整形为六分之一矩形导体,导体宽边导体平整度高,经第二次压延后矩形导体棱角成圆弧角,矩形导体棱角角度a为157

±5°

;

50.步骤四:采用高压脉冲数控密闭式喷雾方式,对线材进行涂绝缘漆,使单边漆膜为0.5-15μm;通过高压密闭式喷雾,可对线材进行一次或多次涂覆,并可精准控制每边漆膜厚度;

51.步骤五:烘焙;

52.步骤六:冷却;

53.步骤7:润滑或不涂表面润滑方式,收线并形成成品线材,成品线材的标称规格厚度t≦0.08mm,宽边w≦1.0mm。

54.具体的,在步骤六中,冷却后,根据客户实际需求,可对线材涂覆自粘漆,并再进行烘焙和冷却,再进入步骤七。

55.具体的,所述金属扁导体10的材料为铜、银、铝、合金、铜包铝或镀锡铜;

56.金属扁导体第一次退火温度为:铜:300~350℃;银:350~400℃;铝:200~300℃;合金:400~500℃;铜包铝:200~300℃;镀锡铜:250~350℃;

57.金属扁导体的第二次退火温度为:铜:400~600℃;银:500~750℃;铝:350~450℃;合金:500~750℃;铜包铝:300~400℃;镀锡铜:600~700℃。

58.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1