一种铁芯夹件及干式变压器的制作方法

1.本技术涉及电力变压器技术领域,特别是涉及一种铁芯夹件及干式变压器。

背景技术:

2.干式变压器由于其结构简单,节能环保,难燃自熄,安全可靠等特点,已经广泛应用于居民小区、医院、学校、机场、购物中心等配电场所。现有干式变压器铁芯夹件采用钢材制作,在铁芯夹件与低压绕组、高压绕组之间放置一定尺寸的环氧垫块用于支撑低压绕组、高压绕组并保持低压绕组、高压绕组与铁芯夹件的电气距离。由于目前干式变压器产品结构紧凑,为保持安装效果和外观尺寸,需要制作多种规格的环氧垫块,并需要多次调整环氧垫块的位置和高度,以保证低压绕组和高压绕组与铁芯夹件、铁芯的电气距离,装配效率低,成本高,存在安装不到位、距离控制不好、造成产品绝缘放电的风险。因此为满足市场的需求,进一步提升干式变压器的生产效率、提升安全性能很有必要。

技术实现要素:

3.针对现有技术的不足,本技术的目的之一在于提供一种铁芯夹件,结构简单、制造工艺简便、制造成本低,且性能优异。

4.为实现上述目的,本技术所采用的技术方案是:一种铁芯夹件,用于夹持干式变压器的铁芯,铁芯夹件包括若干相互连接的夹件,铁芯夹件采用纤维增强复合材料制成。

5.优选地,铁芯夹件由三个夹件相互连接形成,将位于中间位置的夹件定义为第一夹件,其余的两个夹件定义为第二夹件,两个第二夹件在第一夹件与两个第二夹件连接的两侧同向延伸。

6.优选地,第二夹件朝向远离铁芯的方向,第一夹件用于紧贴铁芯,即用于夹持铁芯。

7.优选地,第一夹件与第二夹件一体成型,保证铁芯夹件的整体机械性能。

8.优选地,第一夹件的两端均开设有第一通孔,用于穿设紧固件,锁紧铁芯夹件。

9.优选地,铁芯夹件设置为四个,其中两个铁芯夹件对称位于铁芯上端的两侧,通过第一通孔穿设第一紧固件以夹紧铁芯的上端,另外两个铁芯夹件对称位于铁芯下端的两侧,通过第一通孔穿设第二紧固件以夹紧铁芯的下端,使铁芯夹件有效夹紧铁芯。

10.优选地,第二夹件上设有第二通孔,用于与低压绕组上的铜排连接。

11.优选地,铁芯夹件由四个夹件相互连接并包围形成封闭结构,使铁芯夹件整体机械强度更高。

12.优选地,铁芯夹件由纤维材料浸渍环氧树脂模压成型或者拉挤成型,使铁芯夹件整体重量轻、机械性能好,且成本低,能够对运行中的干式变压器起到降噪作用,以及复合材料的生产过程排碳量低,更绿色,更环保。

13.本技术的目的之二是提供一种干式变压器,包括铁芯,铁芯的外侧设置上述的铁芯夹件。

14.本技术的有益效果是:区别于现有技术的情况,本技术用于夹持干式变压器铁芯的铁芯夹件采用纤维增强复合材料制成,代替传统的金属材料,使铁芯夹件具有绝缘性能,无需在干式变压器上额外安装绝缘子等绝缘部件。并且,纤维增强复合材料制成的铁芯夹件结构简单、重量轻、机械性能好,能够对运行中的干式变压器起到降噪作用,以及复合材料的生产过程排碳量低,更绿色,更环保。

附图说明

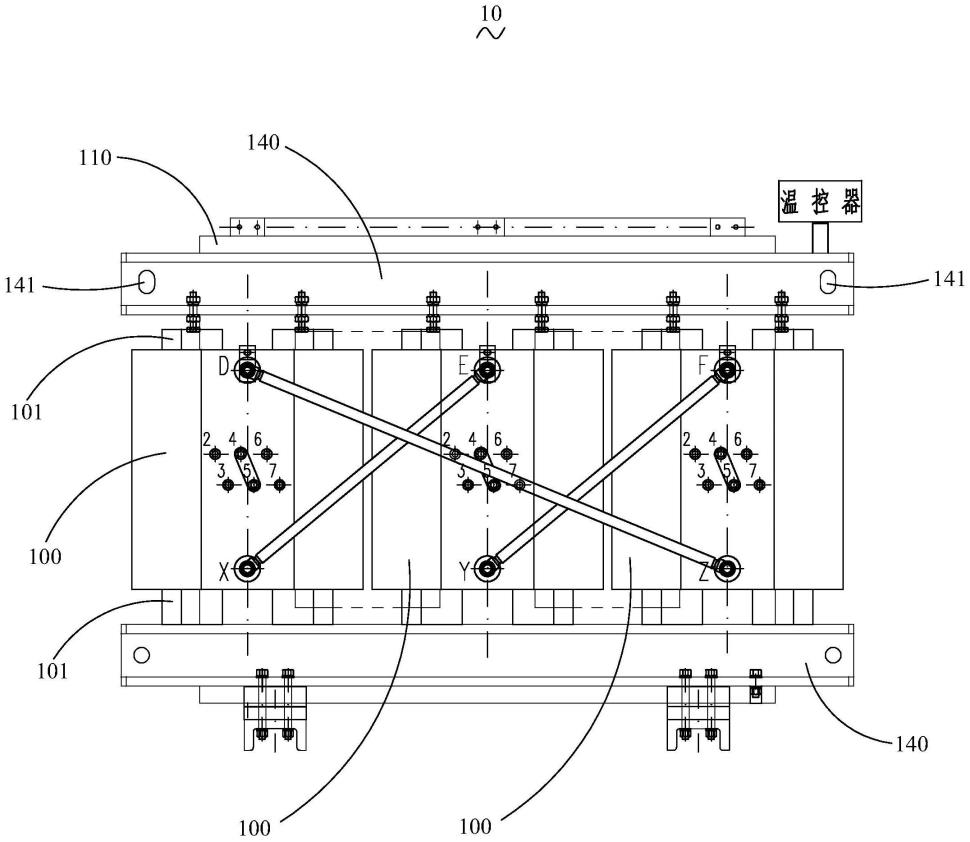

15.图1是本技术一实施方式的干式变压器10的主视图;

16.图2是本技术一实施方式的干式变压器10的俯视图;

17.图3是本技术一实施方式的装配后的铁芯110的主视图;

18.图4是图2中g处的放大图;

19.图5是本技术一实施方式的铁芯夹件140的主视图;

20.图6是本技术一实施方式的铁芯夹件140的侧视图;

21.图7是本技术另一实施方式的干式变压器20的主视图;

22.图8是本技术另一实施方式的干式变压器20的侧视图;

23.图9是本技术另一实施方式的下夹件250的侧视图。

具体实施方式

24.根据要求,这里将披露本技术的具体实施方式。然而,应当理解的是,这里所披露的实施方式仅仅是本技术的典型例子而已,其可体现为各种形式。因此,这里披露的具体细节不被认为是限制性的,而仅仅是作为权利要求的基础以及作为用于教导本领域技术人员以实际中任何恰当的方式不同地应用本技术的代表性的基础,包括采用这里所披露的各种特征并结合这里可能没有明确披露的特征。

25.本技术中所述的“连接”,除非另有明确的规定或限定,应作广义理解,可以是直接相连,也可以是通过中间媒介相连。在本技术的描述中,需要理解的是,“上”、“下”、“端部”、“一端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

26.如图1-图3所示,干式变压器10为三相变压器,分别为a相、b相和c相,即干式变压器10包括三个单相变压器100。根据铁芯110的结构不同,三个变压器100可以排列形成直线型或三角结构,且三个变压器 100呈对称结构。此外,该干式变压器10也可以为隔离变压器、变频变压器、试验变压器等。

27.在一实施例中,继续参阅图1-图3,三个变压器100排列形成直线型结构,干式变压器10包括铁芯110、三个低压绕组120和三个高压绕组 130。铁芯110、低压绕组120、高压绕组130从内到外依次设置。铁芯110 包括三个柱状铁芯体111、位于三个柱状铁芯体111上端的上铁轭112和位于三个柱状铁芯体111下端的下铁轭113,三个低压绕组120分别套设在三个柱状铁芯体111的外周,三个高压绕组130分别套设在三个低压绕组120的外周,即三个柱状铁芯体111、三个低压绕组120和三个高压绕组130从内向外依次一一对应套设。柱状铁芯体111由多层硅钢片叠加而成,在多层硅钢片外用扎带进行绑扎固定,柱状铁芯体111的径

向截面大致呈椭圆形或者圆形或者其他形状,只要能被容纳在低压绕组120的空心腔中即可,在此不作限制。上铁轭112和下铁轭113也是通过多层硅钢片叠加而成,使三个柱状铁芯体111固定连接,从而形成如图3所示的三相铁芯110。

28.示意性的,本技术提供了一种简便的铁芯110、低压绕组120和高压绕组130的装配方法。铁芯110的下铁轭113首先通过多层硅钢片叠加而成并设置在干式变压器10的底部,然后在下铁轭113的两端和中间部位分别插设多层硅钢片形成三个柱状铁芯体111,再在柱状铁芯体111外依次套设低压绕组120、高压绕组130,最后在三个柱状铁芯体111的上端再通过水平插设多层硅钢片形成上铁轭112,从而完成铁芯110、低压绕组120和高压绕组130的装配。

29.结合图1-图2、图5-图6,铁芯110的外侧设置有铁芯夹件140,铁芯夹件140用于夹持铁芯110。铁芯夹件140由三个夹件相互连接形成,三个夹件均为板件,将位于中间位置的夹件定义为第一夹件142,其余的两个夹件定义为第二夹件143,两个第二夹件143在第一夹件142与两个第二夹件143连接的两侧同向延伸,使铁芯夹件140呈类似于槽钢的结构,即可以形成“匚”字型结构。优选地,第二夹件143与第一夹件142垂直设置。第一夹件142用于紧贴铁芯110,第二夹件143朝向远离铁芯110 的方向。铁芯夹件140安装后,第一夹件142的板面沿铁芯110的轴向设置,第二夹件143的板面沿铁芯110的径向设置。具体的,一应用场景中,铁芯110的轴向沿竖直方向,铁芯110的径向沿水平方向。当然,在其他实施方式中,铁芯夹件也可以为矩形的空心管件,即铁芯夹件由四个板件结构的夹件相互连接并包围形成封闭的结构,该结构使铁芯夹件的结构更稳定;或者铁芯夹件由五个、六个或者更多个板件结构的夹件相互连接并包围形成封闭的结构,在此不作限制。

30.铁芯夹件140设置为四个,其中两个铁芯夹件140对称位于铁芯110 上端的两侧,夹紧铁芯110的上端(即上铁轭112)后通过第一紧固件固定连接;另外两个铁芯夹件140对称位于铁芯110下端的两侧,夹紧铁芯 110的下端(即下铁轭113)后通过第二紧固件固定连接。第一紧固件、第二紧固件均采用相互配合使用的若干螺杆及螺栓以分别通过两个铁芯夹件140夹紧铁芯110的两端。铁芯夹件140的两端均开设有第一通孔 141,具体地,两个第一通孔141开设在第一夹件142的两端。将两个铁芯夹件140对应放置在铁芯110上端的两侧,并在两个铁芯夹件140同一端的两个第一通孔141内同时穿设螺杆(图未示)后用螺栓拧紧固定,两个铁芯夹件140的两端均如此固定,使两个铁芯夹件140夹紧铁芯110的上端。铁芯110下端的两个铁芯夹件140也采用同样方式固定并夹紧铁芯 110的下端,具体不再赘述。此外为进一步可靠夹紧铁芯110,铁芯夹件 140的中间部位也采用相互配合使用的若干螺杆和螺栓以夹紧铁芯110的中部。第二夹件143上还设有第二通孔(图中未示出),用于与低压绕组120连接。

31.同时,上端的两个铁芯夹件140位于铁芯110外设置的高压绕组130 的上方,且高压绕组130的顶部设有若干绝缘垫块101用于支撑上端的两个铁芯夹件140,以及使低压绕组120和高压绕组130与上铁轭112保持安全的电气距离。同样地,下端的两个铁芯夹件140位于铁芯110外的高压绕组130的下方,且下端的两个铁芯夹件140的顶部也设有若干绝缘垫块101用于支撑低压绕组120和高压绕组130,以及使低压绕组120和高压绕组130与下铁轭113之间保持安全的电气距离。绝缘垫块101由绝缘材料制成,如团状模塑料(dmc:dough molding compound)、片状模塑料(smc:sheet molding compound)等低收缩不饱和聚酯玻

璃纤维增强模塑料,或者由环氧树脂浇注成型。

32.其中,铁芯夹件140由纤维增强复合材料制成,具体可由玻璃纤维浸渍环氧树脂模压成型,或者由芳纶纤维浸渍环氧树脂模压成型,也可以采用其他复合材料制成,此时第一夹件142和第二夹件143一体成型,在此不作限制。

33.纤维增强复合材料指由增强纤维材料,如玻璃纤维、芳纶纤维等,与基体材料经过缠绕、模压或拉挤等成型工艺而形成的复合材料。

34.在传统结构中,铁芯夹件由金属材料制成,例如第一夹件和第二夹件可以是一体成型的槽钢的不同侧壁,也可以是分体成型后通过焊接方式连接固定。此时,铁芯夹件外需要连接小支柱绝缘子之类的绝缘部件使高低压接线处与金属槽钢之间绝缘。同时,在铁芯外也应设置绝缘垫,一方面使铁芯与铁芯夹件之间绝缘,另一方面避免铁芯夹件上产生涡流而造成铁芯的电磁损耗。

35.本实施方式中采用纤维增强复合材料制成的铁芯夹件140,相比传统的槽钢结构的铁芯夹件,具备更优异的经济性能,可以取消在铁芯110外表面固定的绝缘垫,且纤维增强复合材料的成本更低,总体成本可降低 60%左右。同时,由于传统的槽钢结构是金属导电材料,需要在铁芯夹件上连接额外的绝缘部件进行绝缘,比如小支柱绝缘子,如此,一方面增加了成本,另一方面增加了整个设备的重量,设备运行中噪声大,且铁制品生产过程中碳排放量大,污染严重,纤维增强复合材料制成的铁芯夹件140 解决了这些问题;此外,采用纤维增强复合材料制成的铁芯夹件140不会在复合体内产生涡流损耗,由此将降低干式变压器10的空载损耗。综上,纤维增强复合材料制成的铁芯夹件140成本低、重量轻、机械性能好,且纤维增强复合材料生产过程排碳量低,更绿色、更环保。

36.结合图2和图4所示,低压绕组120包括铜箔121、低压绝缘层122 和支撑条123,铜箔121和低压绝缘层122交替设置。铜箔121通过整张铜箔纸卷绕成型,低压绝缘层122与铜箔121重叠设置后共同卷绕,如此实现铜箔121和低压绝缘层122的交替设置。低压绕组120中设有至少一条散热气道,该散热气道位于相邻的铜箔121和低压绝缘层122之间,以及支撑条123位于该散热气道内,用于支撑隔离相邻的铜箔121和低压绝缘层122。具体地,支撑条123为绝缘支撑条123,当铜箔121和低压绝缘层122重叠卷绕至固定厚度时用绝缘支撑条123固定在低压绝缘层122 或铜箔121的外表面,继续重叠卷绕以使铜箔121或低压绝缘层122贴紧绝缘支撑条123,绝缘支撑条123可以采用胶粘方式固定在相邻铜箔121 和低压绝缘层122之间,也可以通过卷绕时产生的挤压力或者其他方式固定。每层散热气道内设有多个绝缘支撑条123,多个绝缘支撑条123沿铜箔121外周面的周向间隔设置,同时起到支撑相邻铜箔121和低压绝缘层 122的作用。每层散热气道内设置的绝缘支撑条123至少为两个,可以是两个、三个、四个或者更多个。优选地,同一层的多个绝缘支撑条123沿铜箔121外周面的周向均匀间隔设置。设置绝缘支撑条123之后继续重叠卷绕铜箔121和低压绝缘层122至预定厚度形成低压绕组120。散热气道的设置,能够使干式变压器10在运行过程中,低压绕组120产生的热量得到释放,避免干式变压器10过热失效。其中,散热气道可以设置一层,也可以设置两层或更多层,在此不作限制。

37.低压绝缘层122采用聚酰亚胺浸渍纸,具体可以为shs-p二苯醚预浸材料,选用聚酰亚胺薄膜与聚砜纤维非织布柔软复合材料浸渍二苯醚树脂后烘烤而成,当然低压绝缘层也可以采用dmd绝缘纸或硅橡胶薄膜,或者其他绝缘材料,根据干式变压器不同的温升等级

选取即可。

38.绝缘支撑条123由玻璃纤维浸渍环氧树脂制成,或者由芳纶纤维浸渍环氧树脂制成,在此不作限制。并且,绝缘支撑条123为截面呈工字型的长条,机械强度更稳定。当然,绝缘支撑条也可以为截面呈方形或者其他形状的长条,只要能够起到支撑隔离的作用即可。

39.低压绕组120的内圈层还设有内引线铜排,低压绕组120的外圈层还设有外引线铜排,内引线铜排和外引线铜排的自由端上设置连接孔,该连接孔与铁芯夹件140上的第二通孔对应匹配后紧固连接。

40.在另一实施例中,结合图7-图9所示,干式变压器20的铁芯夹件包括两个上夹件240和两个下夹件250,上夹件240与前述铁芯夹件140的结构一致,且采用纤维增强复合材料制成,具体不再赘述。两个下夹件250 通过相互配合使用的若干螺杆及螺栓连接安装在铁芯210的两侧,具体为下铁轭213的两侧,下夹件250的底部与地脚202通过螺栓连接在一起,这样形成一个框架结构,然后将低压绕组、高压绕组从上向下套在铁芯210 上,低压绕组、高压绕组的底部均直接坐落在下夹件250上,最后再进行其他部件的安装。

41.与上夹件240的不同之处在于,下夹件250设计为矩形的空心管件,即下夹件250由四个板件结构的夹件相互连接并包围形成封闭的结构,下夹件250需要承受低压绕组、高压绕组等部件的重力,该结构能够使下夹件250承受更高的机械强度,结构更稳定。

42.结合图8和图9,下夹件250的四个夹件中,将沿竖直方向设置的两个夹件定义为第一夹件252,将沿水平方向设置的两个夹件定义为第二夹件253,四个夹件相互连接并包围形成封闭的矩形结构。其中一个第一夹件252紧贴下铁轭213设置,其中一个第二夹件253紧贴低压绕组和高压绕组设置,另一个第二夹件253与地脚202通过螺栓连接在一起。并且,将第一夹件252沿铁芯210轴向的高度设置更大,使低压绕组、高压绕组的底部直接坐落在第二夹件253上,同时也使得下铁轭213与低压绕组和高压绕组之间留有一定的间隙m,该间隙m能够使低压绕组的下端和高压线绕组的下端分别与下铁轭213之间保持安全的电气距离,从而可避免在下夹件250与低压绕组和高压绕组之间设置绝缘垫块,节省成本。

43.下夹件250由纤维增强复合材料制成,具体可由玻璃纤维浸渍环氧树脂制成,重量轻,绝缘性能好,机械强度高,所以低压绕组和高压绕组可以直接放置在下夹件250上,无需其他支撑垫块结构,更省去了调整垫块位置和方向的步骤,节约了时间。干式变压器采用该新型器身结构即减少了为保持绝缘距离而设置的下部支撑垫块,节约了一定成本,降低了产品重量,又提升了产品的装配效率,减少了生产装配过程中的碳排放。

44.本技术的有益效果是:区别于现有技术的情况,本技术用于夹持干式变压器铁芯的铁芯夹件采用纤维增强复合材料制成,代替传统的金属材料,使铁芯夹件具有绝缘性能,无需在干式变压器上额外安装绝缘子等绝缘部件。并且,纤维增强复合材料制成的铁芯夹件结构简单、重量轻、机械性能好,能够对运行中的干式变压器起到降噪作用,以及复合材料的生产过程排碳量低,更绿色,更环保。

45.此外,将干式变压器下端的铁芯夹件,即下夹件设置为高度更高的结构,使得低压绕组和高压绕组可以直接放置在下夹件上,无需其他支撑垫块结构,节约了一定成本,降低了产品重量,更省去了调整垫块位置和方向的步骤,能够节约时间,提升产品的装配效率,以及使得干式变压器整体结构稳定性强,避免了产品运输过程中垫块移位等缺陷造成的低压绕组和高压绕组移位和电气距离变化的风险。

46.本技术的技术内容及技术特点已揭示如上,然而可以理解,在本技术的创作思想下,本领域的技术人员可以对上述结构和材料作各种变化和改进,包括这里单独披露或要求保护的技术特征的组合,明显地包括这些特征的其它组合。这些变形和/或组合均落入本技术所涉及的技术领域内,并落入本技术权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1