电池箱的下箱体、电池包及电动汽车的制作方法

电池箱的下箱体、电池包及电动汽车

1.本技术要求申请日为2021年12月20日的中国专利申请202111567173.8的优先权。本技术引用上述中国专利申请的全文。

技术领域

2.本实用新型涉及电动汽车的换电领域,特别涉及一种电池箱的下箱体、电池包及电动汽车。

背景技术:

3.电动汽车具有零排放、低噪音、运营和维护都十分经济等优点,越来越受到用户的青睐。电动汽车使用的能源为自身搭载的电池包提供的电能,电动汽车在电能使用完后需要充电。电动汽车的电池包设置方式一般分为固定式和可换式,其中,固定式电池包一般是固定在车辆上,在充电时直接以车辆作为充电对象。而可换式的电池包一般通过活动安装的方式被固定在车辆的托架上,电池包可以被取下,以单独进行更换或充电操作,在更换下的电池包充电完毕后,再安装在车辆上。

4.现有的电池箱的连接机构设置在电池箱的壳体上,导致电池箱壳体处于较大受力状态,长时间使用之后,易造成电池箱壳体的变形,连接不可靠。并且现有电池包的壳体为金属材质,导致电池包保温效果差,电池包的温度易随环境温度变化而变化。特别是当电池包在寒区使用时,当环境温度较低时,电池包内部电芯的温度下降快,电池包效能降低就越显著。

技术实现要素:

5.本实用新型要解决的技术问题是为了克服现有技术中的电池箱壳体强度较小不便于设置连接结构的缺陷,提供一种电池箱的下箱体、电池包及电动汽车。

6.本实用新型是通过下述技术方案来解决上述技术问题:

7.一种电池箱的下箱体,用于形成电池包,所述下箱体由非金属复合材料制成,所述下箱体具有底板以及环绕底板边缘设置的侧壁,所述侧壁的外周面上设置有加强结构,所述侧壁通过向外延展形成所述加强结构,所述加强结构上设有若干用于安装连接机构的安装结构。

8.在本方案中,该下箱体由非金属复合材料制成,相对于金属材质的下箱体,保温效果更好,更适用于寒区使用,并且重量更轻。下箱体通过将侧壁向外延展形成加强结构,增强侧壁的强度,便于在该加强结构上设置安装结构,进一步便于安装连接机构,用于电池包配件(例如快换单元或电池包固定单元)的连接。

9.较佳地,所述加强结构包括第一加强部、第二加强部和若干外部加强筋,所述第一加强部和所述第二加强部一上一下环绕所述侧壁间隔设置,若干所述外部加强筋沿所述侧壁的周向方向间隔设置于所述第一加强部和所述第二加强部之间。

10.在本方案中,第一加强部和第二加强部在周向方向强化下箱体侧壁的强度,外部

加强筋设在第一加强部和第二加强部之间,以强化侧壁在竖向方向的强度。采用上述结构形式,增强下箱体侧壁在环向和竖向方向上的强度,而且有利于下箱体结构的轻量化。

11.较佳地,若干所述外部加强筋分隔所述第一加强部和所述第二加强部之间的空间为多个区域,所述区域内填充有轻质保温材料。

12.在本方案中,利用加强结构内形成的空间,进行轻质保温材料的填充,有助于提升下箱体的保温性能。轻质保温材料包括但不限于:聚合物发泡材料、气凝胶毡等等。聚合物发泡材料是指以聚合物(塑料、橡胶、弹性体或天然高分子材料)为基础而其内部具有无数气泡的微孔材料,典型的聚合物发泡材料如聚氨酯(polyurethane)泡沫、聚苯乙烯(polystyrene)泡沫等等。优选所述聚合物发泡材料为聚氨酯泡沫。

13.较佳地,所述底板的内侧表面设有间隔或交错布置的内部加强筋;

14.或者,所述底板的内侧表面和所述侧壁的内侧表面设有间隔或交错布置的内部加强筋。

15.在本方案中,内部加强筋可以仅设置于底板的内侧表面,也可以同时在底板的内侧表面和侧壁的内侧表面进行设置。通过上述设置可以实现对下箱体的底板(和侧壁)进行加强。利用下箱体内侧的内部加强筋和外围的加强结构,提升了下箱体的整体强度,同时也便于在内部加强筋之间和/或加强结构的框架内形成空腔,更可以在空腔中放置保温材料,以提高下箱体的保温效果。

16.较佳地,至少一部分所述外部加强筋设置于与所述内部加强筋相对应的位置处。

17.在本方案中,在下箱体的内外形成对应的加强结构,提升下箱体整体的强度。

18.较佳地,所述安装结构包括设置于所述加强结构内的容置孔和放置槽,所述容置孔与所述放置槽相连通,且所述容置孔具有通向所述加强结构外表面的一端;所述容置孔与所述放置槽分别用于安装构成所述连接机构的连接件和锁紧件,以使所述连接件通过所述容置孔与位于所述放置槽中的锁紧件相连接。

19.在本方案中,采用上述结构形式,便于安装锁紧件和连接件。

20.较佳地,所述容置孔的数量为若干个,每一所述容置孔均具有通向所述加强结构的侧部外表面的一端;

21.或者,所述容置孔的数量为若干个,一部分所述容置孔具有通向所述加强结构的侧部外表面的一端,其余部分所述容置孔具有通向所述加强结构的底部外表面的一端。

22.在本方案中,上述两种形式的安装结构,通过与连接件和锁紧件配合,可以从侧面实现对快换单元或电池包固定单元的连接,或者从侧面和底面实现对快换单元或电池包固定单元的连接。当快换单元或电池包固定单元通过l型板的结构件连接到电池箱上时,可利用连接件和锁紧件,将l型板的两部分分别与加强结构的侧面及底部通过上述两种形式的安装结构固定连接,能够起到连接更加稳固的作用。而且上述两种形式的连接件呈一定夹角布置(优选相互垂直),能够对快换单元从两个方向起到固定作用,可靠性更高。

23.较佳地,所述连接件包括螺杆连接件,所述锁紧件包括螺母锁紧件,所述螺母锁紧件用于与所述螺杆连接件螺纹连接。

24.在本方案中,采用螺杆连接件与螺母锁紧件,结构简单,连接方便、可靠。螺杆连接件可以是螺栓、螺钉等带有螺杆的连接件。螺母锁紧件包括常见的六角螺母、方形螺母等常见的螺母,或者膨胀螺母等特殊的螺母。

25.较佳地,所述容置孔在其轴向方向的至少一部分内侧表面作为放置槽,用于安装所述锁紧件。

26.在本方案中,将容置孔沿其轴向方向上的部分或全部内侧表面作为放置槽,并将锁紧件(螺母锁紧件优选为膨胀螺母)置于其中,在容置孔内通过膨胀或嵌入的方式与容置孔压紧固定,安装快速、方便,并简化连接结构。

27.较佳地,所述放置槽通过预置的锁紧件与加强结构共同成型,用于固定预置的锁紧件。

28.在本方案中,采用上述结构形式,螺母在制作下箱体时,采用预埋的方式形成预埋螺母预设于下箱体内,同时成型包覆于螺母的放置腔。使用时,能够通过螺栓直接连接至预埋螺母上,减少活动部件的设置,拆装方便。

29.较佳地,所述放置槽具有通向所述加强结构外表面的放置口,所述放置口用于将所述锁紧件置于所述放置槽中,所述放置槽内具有用于所述锁紧件在垂直于所述锁紧件与所述连接件的连接方向的方向上移动的活动空间。

30.在本方案中,采用带有放置口的放置槽,并在放置槽内放置有一定活动自由度的锁紧件,由于锁紧件是在下箱体制成之后安装,且锁紧件可以在容纳腔中有一定的活动自由度,装配方便,降低了对下箱体加工精度的要求,而且能够避免预埋锁紧件可能造成的对成型模具表面的损害。

31.较佳地,所述加强结构的顶部表面设有密封槽,所述密封槽用于嵌入将电池箱的上盖与所述下箱体密封的密封条,所述放置槽的放置口位于所述密封槽内。

32.在本方案中,采用上述结构形式,利用锁紧件,能够从侧面将快换单元固定于加强结构上。该结构形式便于将锁紧件安装至加强结构内较深的位置,且不会对下箱体的结构造成较大影响,而且锁紧件不会外露,提高了可靠性。

33.较佳地,所述密封槽的槽底部设有若干槽内加强筋,所述槽内加强筋的长度方向垂直于所述密封槽的长度方向,所述放置槽的放置口设置于所述密封槽内的两相邻所述槽内加强筋之间的槽底部,相邻所述槽内加强筋之间的所述放置口的数量不大于两个。

34.较佳地,所述加强结构内具有两个相对设置的抱臂,所述抱臂的末端具有内翻的卡接部,所述抱臂和所述卡接部形成所述放置槽,所述放置槽具有通向所述加强结构外表面的侧向开口,所述侧向开口用于形成所述放置口。

35.在本方案中,上述结构形式的放置槽,设置于加强结构内,在上述空间内设置放置槽,无需另外再开设孔或槽,以提高经济效益,且安装方便。

36.较佳地,所述放置槽内设有用于连接件与锁紧件连接前约束所述锁紧件活动的约束筋,所述约束筋形成于放置槽内两个相对的侧壁上,并与所述锁紧件相抵接,且所述约束筋从其所在侧壁至锁紧件宽度逐渐减小。

37.在本方案中,约束筋可以对放入放置槽中的螺母进行初步约束和定位,能够避免放入的螺母掉出来。采用从侧壁到锁紧件逐渐变细的结构,在拧紧过程中,使得螺母在拧紧过程中可以允许有少量的活动旷量,从而实现螺母的活动。

38.较佳地,所述下箱体还包括连接板,所述连接板通过连接机构与安装结构相连,所述连接板固定于所述下箱体的侧面,所述连接板用于连接快换单元或电池包固定单元。

39.在本方案中,通过在加强结构上设置连接板,并在连接板上设置快换单元或电池

包固定单元,从而实现电池包与电动汽车的可拆卸快速连接或实现与电动汽车的固定连接,连接板的设置,使得电池包通过快换单元或电池包固定单元与电动汽车连接时,受力更加均衡,连接更加稳固。

40.通过安装结构来安装连接机构,可将电池包的快换单元固定在下箱体上便于含有该下箱体的电池包可拆卸连接至电动汽车上,或将电池包固定单元固定在下箱体上,从而便于含有该下箱体的电池固定连接于电动汽车上,并且该下箱体由非金属复合材质制成,与金属材质的壳体相比可减轻重量,且具有良好的保温效果。

41.较佳地,所述连接板为l型连接板,所述l型连接板具有相互垂直的纵向连接部和横向连接部,所述纵向连接部与所述加强结构的侧面相连接,所述横向连接部与所述加强结构的底面相连接。

42.在本方案中,采用上述结构形式,l型连接板能够从两个方向与加强结构连接,提高连接固定效果。

43.较佳地,所述下箱体的底面设有凹陷面,所述凹陷面用于安装所述横向连接部。

44.在本方案中,通过设置凹陷面,与底板的其他部分之间形成台阶面,以避让l型连接板的横向连接部,当横向连接部安装至凹陷面上时,能够确保电池箱的底面平整。

45.较佳地,所述加强结构的侧面表面和/或底面表面上设有涂胶槽,所述涂胶槽用于涂胶,以将所述连接板粘接固定。

46.在本方案中,采用上述结构形式,增强连接板与加强结构的连接固定效果,且安装方便。

47.较佳地,所述下箱体还包括内壳体,所述内壳体叠放于所述下箱体内,所述内壳体与所述下箱体之间设有加强筋,且所述内壳体与所述下箱体之间形成有腔室结构。

48.在本方案中,采用上述结构形式,由于内壳体叠放在下箱体内,形成复合结构,使得下箱体的强度进一步得到加强,同时也提高电池的保温效果。另外,在内壳体和下箱体之间设置加强筋,使得下箱体的结构得到了强化,满足电池箱的强度要求。同时,腔室结构提高了下箱体的隔热保温效果。

49.一种电池包,其包括上盖、电池单元、电池包连接单元和上述的电池箱的下箱体,所述下箱体具有上端开口的容纳腔,所述电池单元安装于所述容纳腔,所述上盖盖设于所述下箱体上并将所述容纳腔封闭,所述电池包连接单元固定于所述加强结构上,所述电池包连接单元包括快换单元和电池包固定单元。

50.在本方案中,该电池包将电池单元(直接由多个电芯组合形成无模组形式,或者通过多个由电芯组成的电池模组构成)封闭在上盖与下箱体围成的容纳腔内,对电池单元形成保护屏障且具有保温效果。并且,该电池包的下箱体采用非金属复合材质制成,与金属材质的壳体相比可减轻重量,进一步提高保温效果和经济效益。

51.其中,快换单元包括但不限于:电/液冷连接器、锁止机构等,锁止机构包括螺纹锁止机构(通过多个螺栓把电池箱与车身进行固定的锁止机构)、锁销锁止机构(通过锁销锁止方式把电池箱与车身进行固定的锁止机构)、旋转锁止机构(通过旋转锁止方式把电池箱与车身进行固定的锁止机构)、翻转锁止机构(通过翻转锁止方式把电池箱与车身进行固定的锁止机构)、顶压锁止机构(通过顶压锁止方式把电池箱与车身进行固定的锁止机构)、错齿锁止机构(通过错齿锁止方式把电池箱与车身进行固定的锁止机构)、插销锁止机构(通

过插销锁止方式把电池箱与车身进行固定的锁止机构)、推拉锁止机构(通过推拉锁止方式把电池箱与车身进行固定的锁止机构)。

52.电池包固定单元包括螺栓式锁紧机构或其他类型的固定连接式机构(包括但不限于机械式、电连接式或磁连接式等)等。一种电动汽车,所述电动汽车包括如上所述的电池包。

53.本方案中,通过安装合适的快换单元或电池包固定单元,使得电池包可用于快换电动汽车(电池包可拆卸地连接于车身,可以进行快速的车电分离)、充电型电动汽车(电池包固定于车身,以装载在车身上充电作为主要的补能手段)、兼具快换和充电功能的电动汽车等类型的电动汽车。

54.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本实用新型各较佳实例。

55.本实用新型的积极进步效果在于:该下箱体由非金属复合材料制成,相对于金属材质的下箱体,保温效果更好,更适用于寒区使用,并且重量更轻。下箱体通过将侧壁向外延展形成加强结构,增强侧壁的强度,便于在该加强结构上设置安装结构,进一步便于安装连接机构,用于电池包配件的连接。

附图说明

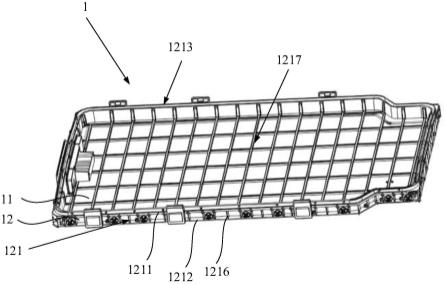

56.图1为实施例1的电池箱的下箱体隐藏内壳体的结构示意图。

57.图2为实施例1电池箱的下箱体的密封槽的局部结构示意图。

58.图3为实施例1电池箱的下箱体的一放置槽的结构示意图。

59.图4为实施例1隐藏锁紧件的另一放置槽的结构示意图。

60.图5为实施例1电池箱的结构示意图。

61.图6为实施例1的电池箱的局部剖面结构示意图。

62.图7为实施例2的电池箱的下箱体的一容置孔的放大图。

63.图8为试验例的电池箱的上箱盖的分解结构示意图。

64.附图标记说明:

65.下箱体1

66.底板11

67.侧壁12

68.加强结构121

69.第一加强部1211

70.第二加强部1212

71.密封槽1213

72.容置孔1214

73.放置槽1215

74.约束筋12151

75.外部加强筋1216

76.内部加强筋1217

77.槽内加强筋1218

78.抱臂122

79.卡接部123

80.凹陷面13

81.涂胶槽14

82.内壳体15

83.连接件101

84.锁紧件102

85.连接板2

86.纵向连接部21

87.横向连接部22

88.上盖3

89.电池箱10

90.箱盖外壳11a

91.隔热层12a

92.保护层13a

具体实施方式

93.下面通过实施例的方式并结合附图来更清楚完整地说明本实用新型,但并不因此将本实用新型限制在所述的实施例范围之中。

94.实施例1

95.如图1-图6所示,本实施例公开了一种电池箱的下箱体,用于形成电池包。下箱体1具有底板11以及环绕底板11边缘设置的侧壁12,侧壁12的外周面上设置有加强结构121,侧壁12通过向外延展形成加强结构121,增强侧壁12的强度,便于在该加强结构121上设置安装结构,进一步便于安装连接机构,用于电池包配件(例如快换单元或电池包固定单元)的连接。当安装结构安装快换单元时,主要于电池包与电动汽车的底部挂接,便于电动汽车进行换电操作。当安装结构安装电池包固定单元时,主要用于将电池包固定在电动汽车上,而无须拆卸。

96.下箱体1由非金属复合材料制成,相对于金属材质的下箱体1,保温效果更好,更适用于寒区使用,并且重量更轻。

97.更具体地:

98.进一步地,在本实施例中,下箱体的材质为smc(sheet molding compound)材质,其重量更轻,保温效果更好。

99.如图1和图4所示,进一步地,在本实施例中,加强结构121包括第一加强部1211、第二加强部1212和若干外部加强筋1216,第一加强部1211和第二加强部1212一上一下环绕侧壁12间隔设置,若干外部加强筋1216沿侧壁12的周向方向间隔设置于第一加强部1211和第二加强部1212之间。第一加强部1211和第二加强部1212在周向方向强化下箱体1的侧壁12的强度。外部加强筋1216设在第一加强部1211和第二加强部1212之间,以强化侧壁12在竖向方向的强度。第一加强部1211、第二加强部1212和若干外部加强筋1216的结构形式,增强下箱体1的侧壁12在环向和竖向方向上的强度,而且有利于下箱体1结构的轻量化。进一步

地,本实施例中,第一加强部1211和第二加强部1212为水平向外延伸的板状结构,第一加强部1211的厚度大于第二加强部1212的厚度,下箱体侧面方向的连接机构主要设置在第一加强部1211或依托于第一加强部1211的实体结构上。

100.如图1所示,若干外部加强筋1216分隔第一加强部1211和第二加强部1212之间的空间为多个区域,有助于提升下箱体1的保温性能。进一步地,本实施例中,每个区域总体上呈长方体状。

101.如图1所示,在本实施例中,底板11的内侧表面和侧壁12的内侧表面设有交错布置的内部加强筋1217。利用下箱体1内侧的内部加强筋1217和外围的加强结构121,提升了下箱体1的整体强度,同时也便于在内部加强筋1217之间和加强结构121的框架内形成空腔,更可以在空腔中放置保温材料,以提高下箱体1的保温效果。更进一步地,内部加强筋1217在下箱体底面纵横相交布置,在下箱体侧面仅设置竖向加强筋。

102.如图1所示,进一步地,在本实施例中,有部分外部加强筋1216设置于与内部加强筋1217相对应的位置处,以在下箱体1的内外形成对应的加强结构,提升下箱体1整体的强度。

103.进一步地,在本实施例中,加强结构121上设有若干用于安装连接机构的安装结构。

104.进一步地,如图1和图3所示,安装结构包括设置于加强结构121内的容置孔1214和放置槽1215,容置孔1214与放置槽1215相连通,且容置孔1214具有通向加强结构121外表面的一端;容置孔1214与放置槽1215分别用于安装构成连接机构的连接件101和锁紧件102,以使连接件101通过容置孔1214与位于放置槽1215中的锁紧件102相连接。容置孔1214的数量为若干个,每一容置孔1214均具有通向加强结构121的侧部外表面的一端,连接件101通过容置孔1214连接于放置槽1215内的锁紧件102。

105.更进一步地,在本实施例中,容置孔的数量为若干个,一部分容置孔具有通向加强结构的侧部外表面的一端,其余部分容置孔具有通向加强结构的底部外表面的一端。该安装结构,通过与连接件和锁紧件配合,可以从侧面和底面同时对快换单元的连接。当快换单元通过l型板的结构件连接到电池箱上时,可利用连接件和锁紧件,将l型板的纵向连接板(贴设于加强结构侧表面)和底部延伸板(向下翻转包围下箱体底面边缘)两部分分别与加强结构的侧面及底部通过上述两种形式的安装结构固定连接,能够起到连接更加稳固的作用。而且上述两种形式的连接件相互垂直,能够对快换单元从两个方向起到固定作用,可靠性更高。

106.如图2、图4和图6所示,连接件101包括螺杆连接件,锁紧件102包括螺母锁紧件,螺母锁紧件用于与螺杆连接件螺纹连接。在本实施例中,采用螺杆连接件与螺母锁紧件,结构简单,连接方便,可靠。更进一步地,螺杆连接件采用螺栓、螺钉等带有螺杆的连接件101。螺母锁紧件采用方形螺母。方形螺母能够最大程度上避免将螺母连接件放入到放置槽1215后在放置槽1215内的转动。

107.在本实施例中,采用带有放置口的放置槽1215,并在放置槽1215内放置有一定活动自由度的锁紧件,由于锁紧件是在下箱体1制成之后安装,且锁紧件可以在容纳腔中有一定的活动自由度,装配方便,降低了对下箱体1加工精度的要求,而且能够避免预埋锁紧件可能造成的对成型模具表面的损害。

108.进一步地,在本实施例中,用于从侧面对快换单元进行固定连接的安装结构的容置孔1214的一端通向加强结构的侧部外表面,更进一步地,如图4所示,设置于第一延伸部1211与外部加强筋1216相交的位置处,并且在外露于外部加强筋1216分隔形成的区域内的部分的位置处设有加粗的结构,以增加连接的强度。该种情况下,上述安装结构的放置槽1215从加强结构的顶部向下延伸至与容置孔1214的另一端相连通。利用锁紧件,通过该安装结构能够从侧面将快换单元固定于加强结构121上。

109.如图1、图2和图3所示,更进一步地,在本实施例中,加强结构121的顶部表面设有密封槽1213,密封槽1213用于嵌入将电池箱10的上盖3与下箱体1密封的密封条,放置槽1215的放置口位于密封槽1213内。该结构形式便于将锁紧件安装至加强结构121内较深的位置,且不会对下箱体1的结构造成较大影响,而且锁紧件102不会外露,提高了可靠性。

110.如图2所示,更进一步地,密封槽1213的槽底部设有若干槽内加强筋1218,槽内加强筋1218的长度方向垂直于密封槽1213的长度方向,放置槽1215的放置口设置于密封槽1213内的两相邻槽内加强筋1218之间的槽底部,相邻槽内加强筋1218之间的放置口的数量不大于两个,避免放置口设置得过多,影响加强结构的强度。

111.在本实施例中,图4示出了另一种形式的放置槽1215,为了展示放置槽1215的结构,将放置槽1215中的螺母锁紧件隐藏。放置槽1215具有通向加强结构121外表面的放置口,放置口用于将锁紧件(图中未示出)置于放置槽1215中,放置槽1215内具有用于锁紧件在垂直于锁紧件与连接件101的连接方向的方向上移动的活动空间。利用锁紧件,通过该安装结构能够从侧面将快换单元固定于加强结构121上。更进一步地,加强结构121内具有两个相对设置的抱臂122,抱臂122的末端具有内翻的卡接部123,抱臂122和卡接部123形成放置槽1215,放置槽1215具有通向加强结构121外表面的侧向开口,侧向开口用于形成放置口。放置槽1215设置于加强结构121内,无需另外再开设孔或槽,安装方便。

112.如图3和图4所示,两种放置槽1215内均设有用于连接件101与锁紧件102连接前约束锁紧件102活动的约束筋12151,约束筋12151形成于放置槽1215内两个相对的侧壁12上,并与锁紧件102相抵接,且约束筋12151从其所在侧壁12至锁紧件102的宽度逐渐减小。约束筋12151可以对放入放置槽1215中的螺母进行初步约束和定位,能够避免放入的螺母掉出。采用从侧壁到锁紧件102的方向逐渐变细的结构,在拧紧过程中,使得螺母在拧紧过程中可以允许有少量的移位,从而实现螺母的活动。

113.如图6所示,下箱体1还包括连接板2,连接板2通过连接机构与安装结构相连,连接板2固定于下箱体1的侧面,连接板2用于连接快换单元。在本实施例中,通过在加强结构121上设置连接板2,并在连接板2上设置快换单元,从而实现电池包与电动汽车的可拆卸快速连接,连接板2的设置,使得电池包通过快换单元元与电动汽车连接时,受力更加均衡,连接更加稳固。通过安装结构来安装连接机构,可将电池包的快换单元固定在下箱体1上便于含有该下箱体1的电池包可拆卸连接至电动汽车上,从而便于含有该下箱体1的电池固定连接于电动汽车上,并且该下箱体1由非金属复合材质制成,与金属材质的壳体相比可减轻重量,且具有良好的保温效果。

114.如图6所示,进一步地,在本实施例中,连接板2为l型连接板2,l型连接板2具有相互垂直的纵向连接部21和横向连接部22,纵向连接部21与加强结构121的侧面相连接,横向连接部22与加强结构121的底面相连接。l型连接板2能够从两个方向与加强结构121连接,

提高连接固定效果。

115.更进一步地,本实施例中,下箱体1的底面设有凹陷面13,与底板11的其他部分之间形成台阶面,凹陷面13用于安装横向连接部22。当横向连接部22安装至加强结构上时,通过设置凹陷面13,以避让l型连接板2的横向连接部22,使得电池箱10的底面更加平整。

116.进一步地,加强结构121的侧面表面和底面表面上均设有涂胶槽14,涂胶槽14用于涂胶,以将连接板2粘接固定,增强连接板2与加强结构121的连接固定效果,且安装方便。

117.如图6所示,本实施例中,下箱体1还包括内壳体15,内壳体15叠放于下箱体1内,内壳体15与下箱体1之间设有加强筋,且内壳体15与下箱体1之间形成有腔室结构。在本实施例中,由于内壳体15叠放在下箱体1内,形成复合结构,使得下箱体1的强度进一步得到加强,同时也提高电池的保温效果。另外,在内壳体15和下箱体1之间设置加强筋,使得下箱体1的结构得到了强化,满足电池箱10的强度要求。同时,腔室结构提高了下箱体1的隔热保温效果,并且,下箱体1由非金属复合材料制成,与金属材料的壳体相比,进一步增强了保温性能。在本实施例中下箱体1由smc材质制成,相对于金属材料下箱体1,非金属复合材料下箱体1的保温性能更好,重量比金属材质箱体轻,生产工艺更加简单,提高了经济效益。

118.本实施例还公开了一种电池包,其包括上盖3、电池单元、电池包连接单元和上述的电池箱的下箱体1,下箱体1具有上端开口的容纳腔,电池单元安装于容纳腔,上盖3盖设于下箱体1上并将容纳腔封闭,电池包连接单元固定于加强结构121上,电池包连接单元包括快换单元。在本实施例中,该电池包将电池单元(通过多个由电芯组成的电池模组构成)封闭在上盖3与下箱体1围成的容纳腔内,对电池单元形成保护屏障且具有保温效果。并且,该电池包的下箱体1采用非金属复合材质制成,与金属材质的壳体相比可减轻重量,进一步提高保温效果和经济效益。

119.本实施例还公开了一种电动汽车,电动汽车包括如上所述的电池包。电动汽车为快换电动汽车(电池包可拆卸地连接于车身,可以进行快速的车电分离)。

120.实施例2

121.如图7所示,本实施例与实施例1基本相同,不同之处在于,在本实施例中,容置孔1214在其轴向方向的至少一部分内侧表面作为放置槽1215(即放置槽1215为容置孔1214的一部分),用于安装锁紧件102。在本实施例中,将容置孔1214沿其轴向方向上的部分内侧表面作为放置槽1215,并将锁紧件102置于其中,锁紧件102在本实施例中优选为膨胀螺母,在容置孔1214内通过膨胀或嵌入的方式与容置孔1214压紧固定,安装快速、方便,并简化连接结构。但相对于实施例1的安装结构设置方式而言,实施例2的安装结构的设置方式在锁紧件102的安装过程中会较为繁琐,且膨胀螺母也通常会较方形螺母在重量上更重。

122.实施例3

123.放置槽可通过预置的锁紧件与加强结构共同成型,用于固定预置的锁紧件。螺母在制作下箱体时,采用预埋的方式形成预埋螺母预设于下箱体内,同时成型包覆于螺母的放置腔。使用时,能够通过螺栓直接连接至预埋螺母上,减少活动部件的设置,拆装方便。但是这种安装结构的固定形式,相对来说,对下箱体的加工精度要求较高,而且预制的螺母容易对下箱体的成型模具造成伤害。

124.除了上述实施例,在其他实施例中还可以:

125.外部加强筋1216将第一加强部1211和第二加强部1212之间的空间分隔形成的区

域内可以填充有轻质保温材料。

126.上述轻质保温材料包括但不限于:聚合物发泡材料、气凝胶毡等等。聚合物发泡材料是指以聚合物(塑料、橡胶、弹性体或天然高分子材料)为基础而其内部具有无数气泡的微孔材料,典型的聚合物发泡材料如聚氨酯(polyurethane)泡沫、聚苯乙烯(polystyrene)泡沫等等。优选上述轻质保温材料采用气凝胶毡。

127.底板的内侧表面和/或侧壁的内侧表面可以设有间隔或交错布置的内部加强筋。内部加强筋可以仅设置于底板的内侧表面,也可以同时在底板的内侧表面和侧壁的内侧表面进行设置,以实现对下箱体的底板和侧壁进行加强。

128.下箱体内侧可以不设置内壳体。在设置内壳体的情况下,可以使放置电池的腔室更加规整,而且也能在一定程度上提升下箱体的强度。

129.容置孔1214可以仅具有通向加强结构121的侧部外表面或底部外表面的一端。当容置孔1214仅具有通向加强结构121的侧部外表面的一端时,可以从侧面实现对快换单元或电池包固定单元的连接。当容置孔1214仅具有通向加强结构121的底部外表面的一端时,可以从底面实现对快换单元或电池包固定单元的连接。

130.用于实现快换单元或电池包固定单元与下箱体连接的连接板也可以仅有纵向连接板,或者仅有底部延伸板。在连接板为l型板的情况下,纵向连接板和底部延伸板可以呈现其他夹角角度。

131.连接件101的螺杆连接件还可以是螺钉等带有螺杆的连接件,螺母锁紧件还可以是六角螺母、膨胀螺母等等。

132.密封槽1213的槽底部也可以不设置槽内加强筋1218。

133.涂胶槽可以设置在加强结构的侧面表面或底面表面上。

134.可以在外部加强筋1216分隔形成的区域内与快换单元的锁轴相匹配的圆形避让孔,避让孔至少连接第一连接部和第二连接部。

135.下箱体的加强结构121上还可以安装有其他结构的快换单元,或者安装有电池包固定单元,其他结构的快换单元用于与电动汽车可拆卸连接,电池包固定单元用于与电动汽车固定连接。其中,其他快换单元包括但不限于:电/液冷连接器、锁止机构(电池包端)等。电/液冷连接器包括电连接器和/或液冷连接器,电连接器用于与电动汽车的电连接,液冷连接器主要是用于在电池包内部使用液冷机构的情况下作为液冷机构与电动汽车连接的接口,对电池包进行冷却,提高安全性。锁止机构(电池包端)包括螺纹锁止机构(通过多个螺栓把电池箱与车身进行固定的锁止机构)、锁销锁止机构(通过锁销锁止方式把电池箱与车身进行固定的锁止机构)、旋转锁止机构(通过旋转锁止方式把电池箱与车身进行固定的锁止机构)、翻转锁止机构(通过翻转锁止方式把电池箱与车身进行固定的锁止机构)、顶压锁止机构(通过顶压锁止方式把电池箱与车身进行固定的锁止机构)、其他类型的错齿锁止机构(通过错齿锁止方式把电池箱与车身进行固定的锁止机构)、插销锁止机构(通过插销锁止方式把电池箱与车身进行固定的锁止机构)、推拉锁止机构(通过推拉锁止方式把电池箱与车身进行固定的锁止机构)等等设置于电池包端(相对于车端而言)的锁止机构。固定单元包括螺栓式锁紧机构或其他类型的固定连接式机构(包括但不限于机械式、电连接式或磁连接式等)等。

136.通过安装合适的快换单元或电池包固定单元,使得电池包可用于快换电动汽车

(电池包可拆卸地连接于车身,可以进行快速的车电分离)、充电型电动汽车(电池包固定于车身,以装载在车身上充电作为主要的补能手段)、兼具快换和充电功能的电动汽车等类型的电动汽车。

137.下箱体材质也可以是其他重量轻、具有一定强度和高温性能的高分子复合材料,优选高分子复合材料为纤维增强树脂基复合材料。纤维增强树脂基复合材料可以是碳纤维增强树脂基复合材料、和/或树脂纤维增强树脂基复合材料、和/或陶瓷纤维增强树脂基复合材料、和/或其他类型的玻璃纤维增强树脂基复合材料。

138.试验例

139.某快换电动汽车目前使用钣金材质电池包(使用云母片作为保温材料),其重量为371.5kg。准备相同的尺寸规格(外部尺寸以及电池箱内部空间尺寸)的非金属复合材质电池包。

140.利用实施例1中的非金属复合材料下箱体,下箱体与内壳体之间的腔室结构的高度(即下箱体与内壳体相对的表面之间的距离)为5mm,当腔室结构内不放置气凝胶时形成的下箱体记为非金属复合材料下箱体a,当腔室结构内放置气凝胶时形成的下箱体记为非金属复合材料下箱体b,非金属复合材料下箱体a和非金属复合材料下箱体b分别采用卡扣扣合的方式与上箱盖组合,形成非金属复合材料电池箱(可参见图5),分别记作非金属复合材料电池箱a和非金属复合材料电池箱b,分别装入电池模组及必要的电气元件后形成非金属复合材质电池包a和非金属复合材质电池包b。

141.如图8所示,上述用于与非金属复合材质下箱体a以及与非金属复合材质下箱体b分别形成非金属复合材质电池箱的非金属复合材质的上盖3包括:箱盖外壳11a、隔热层12a和保护层13a。隔热层12a和保护层13a依次覆盖并固定于箱盖外壳11a朝向下箱体一侧,箱盖外壳11a的材质为smc,隔热层12a的材质为厚度5mm的气凝胶毡,保护层13a的材质为防火布,箱盖外壳11a与隔热层12a之间以及隔热层12a与保护层13a之间均采用结构胶粘接连接的方式连接,并在箱盖外壳11a上设置凹凸结构以增加强度,上盖3与下箱体之间采用u型密封的方式进行密封,上盖3的侧面设有凹陷部,与设置于下箱体侧面的凸起部配合,形成卡扣连接(u型密封和卡扣连接如图6所示),上盖3与下箱盖一次模压,实现卡扣连接结构的扣合。

142.对相同尺寸规格的非金属复合材质电池包a、非金属复合材质电池包b以及钣金材质电池包进行测试。

143.重量测试方面,非金属复合材料下箱体b的质量为45kg,而相同尺寸规格的钣金材质下箱体(使用云母片作为保温材料)其质量为60.4kg。相较于钣金材质下箱体,非金属复合材质下箱体b减重达到25.5%。非金属复合材料电池箱b的重量为57.8kg,钣金材质电池箱的重量为70.772kg,非金属复合材质电池箱重量优势明显。非金属复合材料下箱体a,相较于非金属复合材料下箱体b,缺少了在腔室结构中放置的气凝胶毡,由于气凝胶毡的密度较小,而使用量不大,因此,非金属复合材料下箱体a的质量与非金属复合材料下箱体b相当,略有降低(几乎可以忽略)。在电池包总体重量方面,非金属复合材料电池包a和非金属复合材料电池包b的总体重量相较于钣金材质电池包,总体重量减少2-3%,重量优势明显。

144.强度测试方面,非金属复合材质下箱体a和非金属复合材质下箱体b,以及用于与二者组合形成复合材料非金属电池箱的非金属复合材料上盖均满足gb/t 31467.3-2015

《电动汽车用锂离子动力蓄电池包和系统第3部分:安全性要求与测试方法》所规定的强度等方面的要求(实际测试中可达到标准的1.5倍)。能够用于电动汽车。

145.保温性能和隔热性能方面:初始包内温度在20-30℃,并放置在7-9℃的环境中经历600min,非金属复合材质电池包a的包内电芯单体的累计温度变化率(累计降温速率)低于钣金材质电池包的50%(电芯单体温度通过光纤测量),非金属复合材质电池包b的包内电芯单体的累计温度变化率更是仅有钣金材质电池包的约40%。在更低温度下,这个优势更加明显,在北方寒冷地区使用,能够保证电芯的温度处于较佳的运行温度下。而且经过测试,非金属复合材料电池包a和非金属复合材料电池包b可耐1000℃高温,在模拟电池起火的试验中,即使电池完全燃烧,非金属复合材料箱体在整个试验过程中基本保持完好,仅出现过冒烟而没有明火。

146.非金属复合材质电池包a和非金属复合材质电池包b的电芯放置腔内灌注导热胶(导热胶灌注高度为电池高度的1/3左右),一来增加电芯之间的温度均一性,避免由于个别电芯温度异常导致的热失控。二来也使得电池箱内部的各电芯(或者由电芯形成的电池模组)形成一个整体,增加了电池包的整体强度。上述情况下的非金属复合材料电池包b与上述钣金材料电池包相比,在相同的环境中,以40a的充电电流充电(soc从0-100%)时,钣金材质电池包比非金属复合材质电池包b累计温升高5℃以上,非金属复合材质电池包b相较于钣金材质电池包充电容量高5%以上,且复合材料非金属电池包的箱体内部最大温差(通过记录所有正负极耳温度获得)均匀性维持在1.5-2℃。这不仅与使用了导热胶有关,还与smc的比热容及保温性能高于钣金材料有关,上述因素使得本技术的非金属复合材料电池包在避免热失控方面较钣金材质电池包更具优势。

147.上述试验例所使用到的部分原料性能如下:

148.smc满足以下性能要求:材料级(无序玻纤状态)拉伸强度≥70mpa(gb/t 1447-2005),弯曲强度≥160mpa(gb/t 1449-2005),冲击韧性≥55kj/m2(gb/t 1451-2005),断裂延伸率≥1.3%(gb/t 1447-2005)。

149.气凝胶毡的密度为约0.16mg/cm3。

150.结构胶剪切强度(阳极氧化铝-阳极氧化铝)≥6mpa,拉伸强度≥5mpa,阻燃等级v0。

151.上述smc、气凝胶毡和结构胶可以是符合以上性能要求的市售产品或自制产品,其余材料为市售产品。

152.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1