电芯、电池及用电设备的制作方法

1.本技术涉及电池技术领域,尤其涉及一种电芯、电池及用电设备。

背景技术:

2.电芯在满充状态下遇到针刺等机械外力滥用时,极易引起短路。短路处产热严重并且热量无法散除,从而引发阴阳极热失控,导致电芯燃烧或爆炸,影响电芯的安全性能。现有技术中一般通过在电芯的最外圈设置双层空箔区,从而在电芯的厚度方向的相对两侧都形成保护区,当电芯遭到滥用时,保护区可以优先发生短路。但是,在电芯的最外圈设置的双层空箔区无法发挥容量,导致电芯能量密度低。

技术实现要素:

3.有鉴于此,有必要提供一种提高安全性和能量密度的电芯、以及应用所述电芯的电池及用电设备。

4.本技术的实施例提供一种电芯,电芯包括电极组件和收容电极组件的包装袋。电极组件包括卷绕设置的正极极片、第一隔膜及负极极片。正极极片包括正极集流体和涂覆于正极集流体的正极活性材料层。负极极片包括负极集流体和涂覆于负极集流体的负极活性材料层。从电极组件的卷绕中心指向电极组件外的方向,定义外围无正极极片或负极极片包覆的极片为电极组件的最外圈极片,最外圈极片包括正极极片和负极极片。所述电极组件为卷绕结构。

5.本技术的实施例包括的技术效果:当电芯遇到针刺等机械外力滥用时,最外圈极片中的正极极片和负极极片优先发生短路。例如最外圈极片中的正极极片或负极极片与包装袋中的金属层发生短路,并且短路位置位于电芯的最外圈极片,而非电芯内部,有利于散热以避免电芯燃烧或爆炸,进而提高电芯的安全性。相较于现有技术中最外圈设置双层空箔区的保护结构,在提高电芯安全性的同时减少一层空箔区的使用,进而提高电芯能量密度。

6.本技术的一些实施例中,沿电极组件的厚度方向,电极组件包括两个相对设置的第一主平面和第二主平面,最外圈的正极极片包括第一收尾端,第一收尾端设于第一主平面,最外圈的负极极片包括第二收尾端,第二收尾端设于第二主平面。通过第一收尾端与第二收尾端收尾在电芯的异侧面,当第一主平面和/或第二主平面遇到针刺等机械外力滥用时,对应的第一收尾端和/或第二收尾端优先发生短路,以同时提高电芯的第一主平面和第二主平面的安全性。

7.本技术的一些实施例中,第一收尾端包括第一段及第二段,沿第一收尾端的卷绕方向,第二段设于第一段的外端;第一段设于第二主平面,第二段绕过电芯的拐角卷绕至第一主平面,第一段对应的正极集流体内圈涂覆正极活性材料层,第二段对应的正极集流体未涂覆正极活性材料层。通过第一段对应的正极集流体内圈涂覆正极活性材料层,以使第一段与其包围的负极极片发挥容量,进而提高电芯的能量密度。相较于正极极片与负极极

片之间发生短路,正极集流体和/或负极集流体发生短路相对安全,因此通过第二段对应的正极集流体未涂覆正极活性材料层,使正极集流体在电芯遇到针刺等机械外力滥用时发生短路,进而提高电芯的安全性。

8.本技术的一些实施例中,第二收尾端对应的负极集流体外圈未涂覆负极活性材料层。通过该设置能够使第二段外圈的负极集流体在电芯遇到针刺等机械外力滥用时发生短路,并且负极集流体绕过电芯的拐角,使电芯的拐角处多了一层正极集流体和负极集流体发生安全短路的机会,进而提高电芯的安全性。

9.本技术的一些实施例中,电芯还包括第二隔膜,第二隔膜覆盖于第二收尾端的端部。通过该设置能够提高第二收尾端的端部的安全性。

10.本技术的一些实施例中,还包括:电芯进一步包括设于正极极片的正极极耳。包装袋包括依次层叠的融合层、金属层和防护层,融合层设于金属层的内侧面,用于受热熔融以密封包装袋,且防护层设于金属层的外侧面。包装袋设有密封部,正极极耳电连接金属层且自密封部伸出。通过融合层和密封部提高包装袋封装的密封性。通过防护层提高包装袋的结构强度。当电芯遇到针刺等机械外力滥用时,通过正极极耳电连接金属层能够使包装袋中的金属层与正极集流体优先发生短路,并且短路位置位于电芯的最外侧的包装袋,而非电芯内部,有利于散热以避免电芯燃烧或爆炸,进而提高电芯的安全性。

11.本技术的一些实施例中,还包括:密封部内的融合层设有通孔,正极极耳通过通孔电连接金属层。其中,电芯还包括供正极极耳穿出的极耳胶层,极耳胶层部分设置在密封部内。通过通孔提高正极极耳与金属层连接的便利性。通过极耳胶层与融合层熔融结合,提高包装袋封装的密封性。

12.本技术的一些实施例中,还包括:极耳胶层设有与通孔对应的熔融部,熔融部用于与融合层同步熔融,以裸露熔融部内的正极极耳,正极极耳穿过通孔与金属层电连接。通过极耳胶层与融合层熔融结合,以及通过熔融部与融合层同步熔融,提高电芯封装的密封性。通过裸露的正极极耳通过通孔与金属层电连接,使金属层与正极集流体在电芯遇到针刺等机械外力滥用时优先发生短路,进而提高电芯的安全性。

13.本技术的一些实施例中,还包括:极耳胶层设有与通孔对应的导电部,导电部穿过通孔抵接金属层以电连接金属层。通过极耳胶层与融合层熔融结合,提高电芯封装的密封性。通过导电部穿过通孔抵接金属层,使正极极耳与金属层电连接,以使金属层与正极集流体在电芯遇到针刺等机械外力滥用时优先发生短路,进而提高电芯的安全性。

14.本技术的一些实施例中,还包括:极耳胶层为导电胶层,极耳胶层与通孔对应的部分穿过通孔抵接金属层以电连接金属层。通过极耳胶层与融合层熔融结合,提高电芯封装的密封性。通过导电胶制成的极耳胶层,能够使正极极耳与金属层电连接,以使金属层与正极集流体在电芯遇到针刺等机械外力滥用时优先发生短路,进而提高电芯的安全性。

15.本技术的一些实施例中,还包括:电芯还包括导电件,防护层设有裸露出金属层的凹部,导电件的一端电连接凹部处的金属层,导电件的第二端与设置在包装袋外的正极极耳电连接。通过导电件分别电连接正极极耳和金属层,使正极极耳与金属层电连接,以使金属层与正极集流体在电芯遇到针刺等机械外力滥用时优先发生短路,进而提高电芯的安全性。

16.本技术的实施例提供一种电池,包括壳体,电池还包括上述任一的电芯,电芯设置

在壳体内。

17.本技术的一些实施例中包括的技术效果:当电池中的电芯遇到针刺等机械外力滥用时,最外圈极片中的正极极片和负极极片优先发生短路。例如最外圈极片中的正极极片或负极极片与包装袋中的金属层发生短路,并且短路位置位于电芯的最外圈极片,而非电芯内部,有利于散热以避免电芯燃烧或爆炸,进而提高电池的安全性。

18.本技术的实施例提供一种用电设备,包括上述的电池。

19.本技术的一些实施例中包括的技术效果:当用电设备中的电池遇到针刺等机械外力滥用时,最外圈极片中的正极极片和负极极片优先发生短路。例如最外圈极片中的正极极片或负极极片与包装袋中的金属层发生短路,并且短路位置位于电芯的最外圈极片,而非电芯内部,有利于散热以避免电芯燃烧或爆炸,进而提高用电设备的安全性。

20.本技术实施例提供的电芯、电池及用电设备中,当电芯遇到针刺等机械外力滥用时,最外圈极片中的正极极片和负极极片优先发生短路。例如最外圈极片中的正极极片或负极极片与包装袋中的金属层发生短路,并且短路位置位于电芯的最外圈极片,而非电芯内部,有利于散热以避免电芯燃烧或爆炸,进而提高电芯的安全性。相较于现有技术中最外圈设置双层空箔区的保护结构,在提高电芯安全性的同时减少一层空箔区的使用,进而提高电芯能量密度。

附图说明

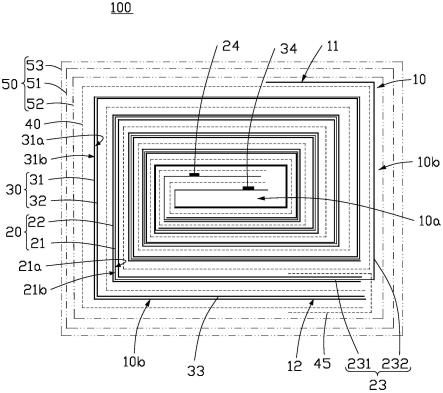

21.图1为本技术一实施例中电芯的第一俯视结构示意图。

22.图2为本技术一实施例中电芯的第一局部结构放大示意图。

23.图3为本技术一实施例中电芯的第一侧面结构示意图。

24.图4为本技术一实施例中电芯中正极极耳与包装袋的连接第一结构示意图。

25.图5为本技术一实施例中电芯中正极极耳与包装袋的连接第二结构示意图。

26.图6为本技术一实施例中电芯中正极极耳与包装袋的连接第三结构示意图。

27.图7为本技术一实施例中电芯中正极极耳与包装袋的连接第四结构示意图。

28.图8为本技术一实施例中电芯的第二俯视结构示意图。

29.图9为本技术一实施例中电芯的第二局部结构放大示意图。

30.图10为本技术一实施例中电芯的第二侧面结构示意图。

31.图11为本技术一实施例中电芯的第三俯视结构示意图。

32.图12为本技术一实施例中电芯的第三局部结构放大示意图。

33.图13为本技术一实施例中电芯的第三侧面结构示意图。

34.主要元件符号说明

35.电芯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

36.电极组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

37.卷绕中心

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10a

38.最外圈极片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10b

39.第一主平面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

40.第二主平面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

41.正极极片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

42.正极集流体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

43.第一表面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21a

44.第二表面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21b

45.正极活性材料层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

46.第一收尾端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23

47.第一段

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

231

48.第二段

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

232

49.正极极耳

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24

50.负极极片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

51.负极集流体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

52.第三表面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31a

53.第四表面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31b

54.负极活性材料层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32

55.第二收尾端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33

56.负极极耳

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

34

57.第一隔膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

58.第二隔膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

45

59.包装袋

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

60.密封部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50a

61.金属层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51

62.融合层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52

63.防护层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

53

64.通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

54

65.凹部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

55

66.导电件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60

67.套接槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

61

68.极耳胶层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70、70a、70b、70c

69.熔融部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

71

70.导电部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

72

具体实施方式

71.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。

72.需要说明的是,当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“顶”、“底”、“上”、“下”、“左”、“右”、“前”、“后”、以及类似的表述只是为了说明的目的。

73.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具

体的实施例的目的,不是旨在于限制本技术。

74.本技术的实施例提供一种电芯,包括电极组件和收容电极组件的包装袋。电极组件包括卷绕设置的正极极片、第一隔膜及负极极片。正极极片包括正极集流体和涂覆于正极集流体的正极活性材料层。负极极片包括负极集流体和涂覆于负极集流体的负极活性材料层。从电极组件的卷绕中心指向电极组件外的方向,定义外围无正极极片或负极极片包覆的极片为电极组件的最外圈极片,最外圈极片包括正极极片和负极极片。

75.本技术的实施例提供一种电池,包括壳体,电池还包括上述任一的电芯,电芯设置在壳体内。

76.本技术的另一实施例提供一种用电设备,包括上述的电池。

77.本技术实施例提供的电芯、电池及用电设备中,当电芯遇到针刺等机械外力滥用时,最外圈极片中的正极极片和负极极片优先发生短路。例如最外圈极片中的正极极片或负极极片与包装袋中的金属层发生短路,并且短路位置位于电芯的最外圈极片,而非电芯内部,有利于散热以避免电芯燃烧或爆炸,进而提高电芯的安全性。相较于现有技术中最外圈设置双层空箔区的保护结构,在提高电芯安全性的同时减少一层空箔区的使用,进而提高电芯能量密度。

78.下面将结合附图对一些实施方式作详细说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

79.请一并参阅图1、图2及图3,本实施例的电芯100包括电极组件10和收容电极组件10的包装袋50。电极组件10包括卷绕设置的正极极片20和负极极片30,以及设于正极极片20与负极极片30之间的第一隔膜40。正极极片20包括正极集流体21和涂覆于正极集流体21的正极活性材料层22。负极极片30包括负极集流体31和涂覆于负极集流体31的负极活性材料层32。

80.正极集流体21包括沿正极集流体21厚度方向相对设置的第一表面21a和第二表面21b,第一表面21a和/或第二表面21b用于涂覆正极活性材料层22。第一表面21a朝向卷绕中心10a,第二表面21b背离卷绕中心10a。定义第一表面21a为正极集流体21内圈,第二表面21b为正极集流体21外圈。负极集流体31包括沿负极集流体31厚度方向相对设置的第三表面31a和第四表面31b,第三表面31a和/或第四表面31b用于涂覆负极活性材料层32。第三表面31a朝向卷绕中心10a,第四表面31b背离卷绕中心10a。定义第三表面31a为负极集流体31内圈,第四表面31b为负极集流体31外圈。

81.请参阅图1,从电极组件10的卷绕中心10a指向电极组件10外的方向,定义外围无正极极片20或负极极片30包覆的极片为电极组件10的最外圈极片10b,最外圈极片10b包括正极极片20和负极极片30。当电芯100遇到针刺等机械外力滥用时,最外圈极片10b中的正极极片20和负极极片30优先发生短路。例如最外圈极片10b中的正极极片20或负极极片30与位于最外圈极片10b内圈的极片发生短路,或者最外圈极片10b中的正极极片20或负极极片30与包装袋50中的金属层发生短路。并且短路位置位于电芯100的最外圈极片10b,而非电芯100内部,有利于散热以避免电芯100燃烧或爆炸,进而提高电芯100的安全性。

82.相较于现有技术中最外圈设置双层空箔区的保护结构,通过最外圈极片10b包括正极极片20和负极极片30优先发生短路,在提高电芯100安全性的同时减少一层空箔区的使用,进而提高电芯100能量密度。

83.请参阅图1,在一些实施例中,沿电极组件10的厚度方向,电极组件10包括两个相对设置的第一主平面11和第二主平面12。最外圈的正极极片20包括第一收尾端23,第一收尾端23设于第一主平面11。最外圈的负极极片30包括第二收尾端33,第二收尾端33设于第二主平面12。

84.通过第一收尾端23收尾于第一主平面11,以及第二收尾端33收尾于第二主平面12,使第一收尾端23与第二收尾端33收尾在电芯100的异侧面。当第一主平面11和/或第二主平面12遇到针刺等机械外力滥用时,对应的第一收尾端23和/或第二收尾端33优先发生短路,以同时提高电芯100的第一主平面11和第二主平面12的安全性。在一些实施例中,第一收尾端23包括第一段231及第二段232。沿第一收尾端23的卷绕方向,第二段232设于第一段231的外端。第一段231设于第二主平面12,第二段232绕过电芯100的拐角卷绕至第一主平面11。第一段231对应的正极集流体21内圈涂覆正极活性材料层22,以使第一段231与其包围的负极极片30发挥容量,进而提高电芯100的能量密度。

85.第二段232对应的正极集流体21未涂覆正极活性材料层22。相较于正极极片20与负极极片30之间发生短路,正极集流体21和/或负极集流体31发生短路相对安全,因此通过第二段232对应的正极集流体21未涂覆正极活性材料层22,使正极集流体21在电芯100遇到针刺等机械外力滥用时发生短路。例如第二段232与位于最外圈极片10b内圈的极片发生短路,或者第二段232与包装袋50中的金属层发生短路。并且短路位置位于电芯100的最外圈极片10b,而非电芯100内部,有利于散热以避免电芯100燃烧或爆炸,进而提高电芯100的安全性。

86.请一并参阅图1及图2,在一些实施例中,第一段231对应的正极集流体21双面均涂覆有正极活性材料层22。第二段232对应的正极集流体21未涂覆正极活性材料层22。

87.在一些实施例中,第一段231对应的正极集流体21仅内圈涂覆正极活性材料层22(参图7),并且第一段231的内端(即第一段231远离第二段232的一端)所连接的正极集流体21双面均涂覆有正极活性材料层22。第二段232对应的正极集流体21未涂覆正极活性材料层22。

88.在一些实施例中,第一段231对应的正极集流体21由双面均涂覆有正极活性材料层22过渡至仅内圈涂覆正极活性材料层22(参图10),并且内圈涂覆正极活性材料层22的正极集流体21包围电芯100至少半圈。第二段232对应的正极集流体21未涂覆正极活性材料层22。

89.在一些实施例中,第二段232占用至第一主平面11面积范围大于0%并小于等于100%。具体在一些实施例中,第二段232占用至第一主平面11面积为10%、20%、30%、40%、50%、60%、70%、80%、90%等中的一种。

90.请继续参阅图1,第二收尾端33对应的负极集流体31外圈未涂覆负极活性材料层32,以使第二段232外圈的负极集流体31在电芯100遇到针刺等机械外力滥用时发生短路,进而提高电芯100的安全性。并且被第二段232包围的负极极片30对应的负极集流体31绕过电芯100的拐角,使电芯100的拐角处多了一层正极集流体21和负极集流体31发生安全短路的机会,进而提高电芯100的安全性。

91.可以理解的是,正极极片20中外圈涂覆正极活性材料层22的正极集流体21,外部均有负极极片30包围,并且该负极极片30对应的负极集流体31内圈涂覆负极活性材料层

32,使涂覆正极活性材料层22的正极集流体21与包围其的负极极片30发挥容量,进而提高电芯100的能量密度。

92.请一并参阅图1及图2,在一些实施例中,第二收尾端33对应的负极集流体31仅内圈涂覆负极活性材料层32,并且包围第一收尾端23对应的双面均涂覆正极活性材料层22的正极集流体21至少一圈。第二收尾端33的内端所连接的负极集流体31双面均涂覆有负极活性材料层32。

93.在一些实施例中,第二收尾端33对应的负极集流体31双面均未涂覆负极活性材料层32,并且包围第一收尾端23对应的单面均涂覆正极活性材料层22的正极集流体21至少一圈(参图7)。第二收尾端33的内端所连接的负极集流体31双面均涂覆有负极活性材料层32。

94.在一些实施例中,第二收尾端33对应的负极集流体31由内圈涂覆有负极活性材料层32过渡至双面均未涂覆负极活性材料层32,并且双面均未涂覆负极活性材料层32的负极集流体31包围第一收尾端23对应的单面均涂覆正极活性材料层22的正极集流体21至少半圈(参图10)。第二收尾端33的内端所连接的负极集流体31双面均涂覆有负极活性材料层32。

95.请一并参阅图1及图2,在一些实施例中,电芯100还包括第二隔膜45,第二隔膜45覆盖于第二收尾端33的端部,用于提高第二收尾端33的端部的安全性。第二收尾端33的端部即最外圈的负极极片30的裁切面所在部位。具体在一些实施例中,第二隔膜45同时包覆第二收尾端33的端部,以及第一段231位于第二主平面12的端部。

96.请参阅图3,电芯100进一步包括设于正极极片20的正极极耳24,以及设于负极极片30的负极极耳34。包装袋50包括依次层叠的融合层52、金属层51和防护层53。融合层52设于金属层51的内侧面,用于受热熔融以密封包装袋50。防护层53设于金属层51的外侧面,用于提高包装袋50的结构强度,避免包装袋50破坏导致电极组件10受损。

97.包装袋50设有密封部50a,正极极耳24电连接金属层51且自密封部50a伸出,以提高包装袋50封装的密封性。具体地,密封部50a由融合层52、金属层51和防护层53沿极耳伸出的方向延伸而成。

98.通过正极极耳24电连接金属层51,在电芯100遇到针刺等机械外力滥用时,包装袋50中的金属层51与正极集流体21优先发生短路,并且短路位置位于电芯100的最外侧的包装袋50,而非电芯100内部,有利于散热以避免电芯100燃烧或爆炸,进而提高电芯100的安全性。

99.在一些实施例中,包装袋50还包括粘接层,粘接层设置于融合层52与金属层51之间,以及金属层51与防护层53之间,用于提高融合层52、金属层51和防护层53之间的连接稳定性,提高包装袋50的结构强度。

100.在一些实施例中,金属层51为铝或不锈钢中的一种,融合层52为聚乙烯塑料;防护层53为尼龙或涤纶树脂中的一种。

101.请参阅图4,密封部50a内的融合层52设有通孔54,正极极耳24通过通孔54电连接金属层51。并且,电芯100还包括供正极极耳24穿出的极耳胶层70,极耳胶层70部分设置在密封部50a内,用于进一步提高包装袋50封装的密封性。

102.在不同的实施例中,极耳胶层70的结构也有所不同,为区别不同实施例中的极耳胶层70,定义不同实施例中的极耳胶层70分别为极耳胶层70a、极耳胶层70b和极耳胶层

70c。

103.请继续参阅图4,在一些实施例中,极耳胶层70a包覆于正极极耳24位于密封部50a内的部分。极耳胶层70a设有与通孔54对应的熔融部71,熔融部71用于与融合层52同步熔融,以裸露熔融部71内的正极极耳24,正极极耳24穿过通孔54与金属层51电连接。

104.上述电芯100中,通过极耳胶层70a与融合层52熔融结合,以及通过在极耳胶层70a上设置熔融部71,使熔融部71与融合层52同步熔融,提高电芯100封装的密封性。通过裸露的正极极耳24通过通孔54与金属层51电连接,使金属层51与正极集流体21在电芯100遇到针刺等机械外力滥用时优先发生短路,进而提高电芯100的安全性。

105.请参阅图6,在一些实施例中,极耳胶层70b包覆于正极极耳24位于密封部50a内的部分。极耳胶层70b设有与通孔54对应的导电部72,导电部72穿过通孔54抵接金属层51,正极极耳24通过导电部72与金属层51电连接。

106.上述电芯100中,通过极耳胶层70b与融合层52熔融结合,提高电芯100封装的密封性。通过在极耳胶层70b上设置导电部72,导电部72穿过通孔54抵接金属层51,使正极极耳24与金属层51电连接,以使金属层51与正极集流体21在电芯100遇到针刺等机械外力滥用时优先发生短路,进而提高电芯100的安全性。

107.请参阅图7,在一些实施例中,极耳胶层70c包覆于正极极耳24位于密封部50a内的部分。极耳胶层70c为导电胶层,极耳胶层70c与通孔54对应的部分穿过通孔54抵接金属层51以电连接金属层51。

108.上述电芯100中,通过极耳胶层70c与融合层52熔融结合,提高电芯100封装的密封性。通过极耳胶层70c与通孔54对应部分穿过通孔54抵接金属层51,导电胶制成的极耳胶层70c能够使正极极耳24与金属层51电连接,以使金属层51与正极集流体21在电芯100遇到针刺等机械外力滥用时优先发生短路,进而提高电芯100的安全性。

109.请参阅图5,在一些实施例中,电芯100还包括导电件60。防护层53设有裸露出金属层51的凹部55。导电件60的第一端电连接凹部55处的金属层51,导电件60的第二端与设置在包装袋50外的正极极耳24电连接。

110.具体在一些实施例中,导电件60朝向密封部50a的一侧设有套接槽61,导电件60通过套接槽61套接于密封部50a的端部。导电件60的中心位置(即导电件60的第二端)供正极极耳24穿过,以使导电件60与正极极耳24电连接。导电件60的周侧(即导电件60的第一端)穿过凹部55与密封部50a中的金属层51抵接,以使导电件60与金属层51电连接。

111.上述电芯100中,导电件60通过套接槽61套接于密封部50a的端部,提高电芯100封装的密封性。通过导电件60分别电连接正极极耳24和金属层51,使正极极耳24与金属层51电连接,以使金属层51与正极集流体21在电芯100遇到针刺等机械外力滥用时优先发生短路,进而提高电芯100的安全性。

112.本技术实施例还提供了一种电池(未示出),包括壳体(未示出)和设置在壳体内的电芯100,电芯100可以为上述实施例中的任意一种电芯。

113.在一些实施方式中,电池还包括电路保护板(未示出),电路保护板用于监测电芯100中的电压、电流、绝缘状态及荷电状态等,对电池充电及放电过程进行安全管理,对可能出现的故障进行报警和应急保护处理,对电池的运行进行安全和优化控制。

114.本技术实施例还提供了一种用电设备(未示出),包括上述实施例中的任意一种电

池。

115.下面通过具体实施方式说明本发明:

116.第一实施例:

117.请一并参阅图1、图2及图3,本实施例的第一收尾端23收尾于第一主平面11,第二收尾端33收尾于第二主平面12。第一段231对应的正极集流体21双面均涂覆有正极活性材料层22。第二段232对应的正极集流体21未涂覆正极活性材料层22。第二段232占用至第一主平面11面积范围大于0%并小于等于100%。第二收尾端33对应的负极集流体31仅内圈涂覆负极活性材料层32,并且包围第一收尾端23对应的双面均涂覆正极活性材料层22的正极集流体21至少一圈。第二收尾端33的内端所连接的负极集流体31双面均涂覆有负极活性材料层32。第二隔膜45覆盖于第二收尾端33的端部。

118.第二实施例:

119.请一并参阅图8、图9及图10,本实施例的第一收尾端23收尾于第一主平面11,第二收尾端33收尾于第二主平面12。第一段231对应的正极集流体21仅内圈涂覆正极活性材料层22,并且第一段231的内端所连接的正极集流体21双面均涂覆有正极活性材料层22。第二段232对应的正极集流体21未涂覆正极活性材料层22。第二段232占用至第一主平面11面积范围大于0%并小于等于100%。第二收尾端33对应的负极集流体31双面均未涂覆负极活性材料层32,并且包围第一收尾端23对应的单面均涂覆正极活性材料层22的正极集流体21至少一圈。第二收尾端33的内端所连接的负极集流体31双面均涂覆有负极活性材料层32。第二隔膜45覆盖于第二收尾端33的端部。

120.第三实施例:

121.请一并参阅图11、图12及图13,本实施例的第一收尾端23收尾于第一主平面11,第二收尾端33收尾于第二主平面12。第一段231对应的正极集流体21由双面均涂覆有正极活性材料层22过渡至仅内圈涂覆正极活性材料层22(参图7),并且内圈涂覆正极活性材料层22的正极集流体21包围电芯100至少半圈。第二段232对应的正极集流体21未涂覆正极活性材料层22。第二段232占用至第一主平面11面积范围大于0%并小于等于100%。第二收尾端33对应的负极集流体31由内圈涂覆有负极活性材料层32过渡至双面均未涂覆负极活性材料层32,并且双面均未涂覆负极活性材料层32的负极集流体31包围第一收尾端23对应的单面均涂覆正极活性材料层22的正极集流体21至少半圈。第二收尾端33的内端所连接的负极集流体31双面均涂覆有负极活性材料层32。第二隔膜45覆盖于第二收尾端33的端部。

122.另外,本技术领域的普通技术人员应当认识到,以上的实施例仅是用来说明本技术,而并非用作为对本技术的限定,只要在本技术的实质精神范围之内,对以上实施例所作的适当改变和变化都落在本技术公开的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1