陶瓷构造体的制造方法与流程

1.公开的实施方式涉及陶瓷构造体的制造方法。

背景技术:

2.作为被用作为用于保持半导体晶片等的静电卡盘的陶瓷构造体,已知在内部形成有电极的陶瓷构造体(例如,参照专利文献1)。

3.在先技术文献

4.专利文献

5.专利文献1:国际公开第2015/029575号

技术实现要素:

6.实施方式的一方式所涉及的陶瓷构造体的制造方法包含:在含有陶瓷的原料的内部形成含有金属的电极层,将整体成形为板状从而得到成形体的工序;在将所述成形体中的靠近于所述电极层的一侧的主面设为向下的状态下,将所述成形体载置于与所述主面的一部分相接来进行支承的支承构件的工序;和对载置于所述支承构件的所述成形体进行脱脂的工序。

附图说明

7.图1是表示实施方式所涉及的成形体的结构的立体图。

8.图2是表示实施方式所涉及的成形体内部的电极层的配置的俯视图。

9.图3是表示实施方式所涉及的成形体内部的流路的配置的俯视图。

10.图4是图3所示的a-a线的向视剖视图。

11.图5是表示实施方式所涉及的脱脂工序中的成形体以及支承构件的配置的剖视图。

12.图6是表示实施方式所涉及的脱脂工序中的成形体以及支承构件的配置的俯视图。

13.图7是表示实施方式所涉及的陶瓷构造体的结构的立体图。

14.图8是表示实施方式所涉及的陶瓷构造体的结构的俯视图。

15.图9是表示实施方式的变形例1所涉及的脱脂工序中的成形体以及支承构件的配置的俯视图。

16.图10是表示实施方式的变形例2所涉及的脱脂工序中的成形体以及支承构件的配置的俯视图。

17.图11是表示实施方式的变形例3所涉及的支承构件的结构的俯视图。

18.图12是表示实施方式的变形例3所涉及的支承构件的结构的剖视图。

19.图13是表示实施方式的变形例4所涉及的支承构件的结构的剖视图。

具体实施方式

20.以下,参照附图,对本技术公开的陶瓷构造体的制造方法的实施方式进行说明。另外,并不是通过以下所示的实施方式来限定本发明。此外,在以下所示的各实施方式中,对于同一部位赋予同一符号,由此省略重复的说明。

21.作为被用作为用于保持半导体晶片等的静电卡盘的陶瓷构造体,已知在内部形成有电极的陶瓷构造体。

22.但是,为了确保与半导体晶片的抵接面(即靠近于电极的一侧的主面)的平坦性,在将该抵接面朝向下的状态下载置于搁板来进行了脱脂工序的情况下,由于抵接面整体没有接触外部空气,因此有可能有机成分没有从该抵接面充分脱离。

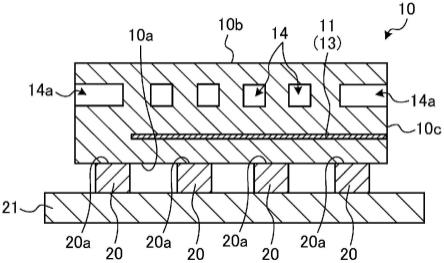

23.即,在现有技术中,在制造在内部形成有电极的陶瓷构造体时,可能无法从成形体的整体充分地进行脱脂。由此,担心在烧成之后的烧成体产生裂纹。

24.为此,期待能够克服上述问题、从成形体的整体充分地进行脱脂的陶瓷构造体的制造方法的实现。

25.《成形工序》

26.在制造实施方式所涉及的陶瓷构造体100(参照图7)的工序中,首先进行对成形体10成形的工序。为此,首先参照图1~图4对这种成形体10的结构进行说明。

27.图1是表示实施方式所涉及的成形体10的结构的立体图、图2是表示实施方式所涉及的成形体10内部的电极层11的配置的俯视图,图3是表示实施方式所涉及的成形体10内部的流路14的配置的俯视图,图4是图3所示的a-a线的向视剖视图。

28.如图1等所示,实施方式所涉及的成形体10将含有陶瓷的原料成形为大致圆板状,具有作为一个主面的正面10a、作为另一个主面的背面10b、侧面10c。成形体10的厚度例如为20~60mm左右。

29.成形体10例如作为主成分而含有氧化铝(al2o3)、氮化铝(aln)、堇青石、碳化硅(sic)、氮化硅(si3n4)等。此外,在成形体10的内部设置电极层11以及流路14。

30.电极层11是由含有铂、钨、钼等金属的糊剂构成、在成形体10被烧成之后成为陶瓷构造体100的电极101(参照图7)的部位。如图2所示,实施方式所涉及的电极层11被分离为第1电极层12和第2电极层13。

31.第1电极层12以及第2电极层13分别形成为半圆板状,在成形体10的内部配置为半圆的弦彼此对置。并且,第1电极层12以及第2电极层13的两个合并,构成圆形状的电极层11。

32.第1电极层12具有从成形体10的侧面10c露出的连接部12a,第2电极层13具有从成形体10的侧面10c露出的连接部13a。这种连接部12a、13a被设置为从第1电极层12以及第2电极层13中的圆弧与弦交叉的部位沿着该弦延伸。

33.该电极层11整体的外形中的圆形状的中心被设定为与成形体10的外形中的圆的中心相同。电极层11的厚度例如为1~100μm左右。

34.此外,如图4所示,电极层11在成形体10的内部,设置在比背面10b更靠进行正面10a的位置,被配置为与该正面10a大致平行。换言之,成形体10的正面10a是成形体10中的一对之中靠近于电极层11的一侧的主面。

35.另外,实施方式所涉及的电极层11的结构并不限于图1~图4的例子。例如,实施方

式所涉及的电极层11可以在俯视下为螺旋状、同心圆状等,也可以2层以上的电极层11层叠地配置。

36.如图3所示,流路14在俯视下具有遍及正面10a的整体的这种蜿蜒形状。在成形体10的侧面10c设置流路14的开口部14a、14b。

37.此外,如图4所示,流路14在成形体10的内部设置在相对于正面10a更远离电极层11的位置,被配置为与该正面10a大致平行。

38.另外,实施方式所涉及的流路14的结构并不限于图1~图4的例子。例如,实施方式所涉及的流路14可以在俯视下为螺旋状等,也可以2层以上的流路14层叠地配置。

39.接下来对此前所说明的成形体10的成形工序的一例进行说明。另外,以下表示作为成形体10的主成分使用氧化铝的情况下的例子。

40.作为起始原料,使用平均粒径1.5μm且纯度99.9%的氧化铝粉末。然后,在不对该氧化铝粉末添加烧结助剂的情况下,混合有机系的粘合剂和溶剂,在60℃下使其干燥后,使用网状路径进行整粒,由此制作造粒粉。

41.接下来,将该造粒粉填充到模具内,通过98mpa的成形压力,成形具有规定的直径及厚度的多片圆板状的生片。

42.然后,针对规定的生片,通过切削加工来形成与流路14对应的切口。另外,对另一规定的生片,对铂粉末的糊剂进行丝网印刷而形成电极层11。

43.然后,隔着有机粘结剂层叠多片圆板状的生片,并以98mpa的成形压力对该层叠体进行冲压成形而使其紧贴,以使得实现图1~图4所示的成形体10的构造。由此,实施方式的成形体10的成形工序结束。

44.《脱脂工序以及烧成工序》

45.在制造实施方式所涉及的陶瓷构造体100(参照图7)的工序中,接着上述的成形工序,进行成形体10的脱脂工序以及烧成工序。为此,参照图5~图8对该成形体10的脱脂工序以及烧成工序的详细进行说明。

46.图5是表示实施方式所涉及的脱脂工序中的成形体10以及支承构件20的配置的剖视图,图6是表示实施方式所涉及的脱脂工序中的成形体10以及支承构件20的配置的俯视图。

47.如图5所示,实施方式所涉及的成形体10的脱脂工序在将成形体10载置于支承构件20之上的状态下进行。即,在制造陶瓷构造体100的工序中,在对成形体10进行脱脂的工序之前,进行将成形体10载置于支承构件20上的工序。

48.在该成型体10的载置工序中,首先,在搁板21上配置支承构件20。在实施方式中,如图6所示,俯视下为直线状的多个支承构件20大致平行地排列配置。

49.支承构件20例如为四棱柱形状,在将该四棱柱横置的状态下配置于搁板21上。支承构件20在上表面具有与成形体10相接的抵接部20a。另外,在实施方式中,多个支承构件20的上表面(即,抵接部20a)配置为大致同一平面。

50.在这样配置的多个支承构件20的上表面载置成型体10。在此,在实施方式所涉及的载置工序中,如图5所示,在使成型体10的正面10a朝向下的状态下,将成型体10载置于支承构件20。

51.由此,成型体10以正面10a的一部分部位与支承构件20的抵接部20a抵接、正面10a

的剩余部位露出于外部空气的状态被载置于支承构件20。另外,在所载置的成型体10中,背面10b及侧面10c全部露出于外部气体。

52.并且,在实施方式中,对载置于支承构件20的成形体10进行脱脂。例如,将载置于支承构件20的成型体10在大气气氛中升温至规定的脱脂温度(例如250~350℃左右),在升温后保持规定的时间(例如24小时左右),由此能够对成型体10中包含的有机粘结剂等有机成分进行脱脂。

53.另外,在作为电极层11的材料使用钨粉末、钼粉末的糊剂的情况下,上述脱脂工序例如通过将载置于支承构件20的成型体10在氮气氛中升温至规定的脱脂温度(例如250~350℃左右)并在升温后保持规定的时间(例如24小时左右)来进行。

54.并且,在实施方式中,在将成型体10载置于支承构件20的状态下进行脱脂,因此能够在成型体10的正面10a的一部分露出于外部空气的状态下进行脱脂。

55.由此,能够从成型体10的正面10a充分地对有机成分进行脱脂,因此能够从成型体10的整体充分地进行脱脂。因此,根据实施方式,能够抑制在对成型体10进行烧成后产生裂纹。

56.此外,根据实施方式,经由大气气氛针对成形体10的正面10a以及背面10b相同地施加热,因此在脱脂工序时,能够抑制因上下施加的热的不均匀性而导致成形体10翘曲。

57.此外,在实施方式中,由于多个支承构件20的抵接部20a为大致同一平面,因此在脱脂后的成形体10中,能够确保正面10a(即与半导体晶片的抵接面)的平坦性。

58.因此,根据实施方式,在通过脱脂工序以及烧成工序而不产生翘曲的结构的陶瓷结构体100中,能够确保半导体晶片所抵接的正面100a(参照图7)的平坦性。

59.另外,在实施方式中,也可以在平行排列配置的多个直线状的支承构件20上载置成型体10。由此,能够不使从与抵接部20a抵接的正面10a脱脂的有机成分滞留在封闭空间内而全部向外部放出。

60.因此,根据实施方式,由于能够从成型体10的正面10a进一步有效地对有机成分进行脱脂,因此能够从成型体10的整体进一步有效地进行脱脂。

61.此外,在实施方式中,如图6所示,支承构件20的抵接部20a也可以配置为不与圆状的正面10a的中心10a1接触。由此,能够抑制该中心10a1被支承构件20按压而导致成形体10的中心部变形。

62.此外,在实施方式中,可以支承构件20的抵接部20a在俯视下避开流路14而配置。由此,能够抑制作为构造上较弱的部分的流路14附近的部位被支承构件20按压而导致成形体10变形。

63.此外,在实施方式中,支承构件20的抵接部20a也可以配置为在俯视下与流路14交叉。由此,也能够抑制作为构造上较弱的部分的流路14附近的部位被支承构件20按压而导致成形体10变形。

64.另外,在实施方式中,在至此说明的脱脂工序之后,可以在保持与该脱脂工序相同的状态(即,成形体10载置于支承构件20的状态)下对成形体10进行烧成。

65.该烧成工序例如通过将载置于支承构件20的成形体10在大气气氛中升温至规定的烧成温度(例如1500~1700℃左右)并在升温后保持规定的时间(例如2小时左右)来进行。

66.另外,在作为电极层11的材料使用钨粉末、钼粉末的糊剂的情况下,上述的烧成工序例如通过将载置于支承构件20的成形体10在氮气氛中升温至规定的烧成温度(例如1500~1700℃左右)并在升温后保持规定的时间(例如2小时左右)来进行。

67.由此,能够在烧成工序中对一部分残留于成型体10的正面10a附近的有机成分进行充分脱脂,并且对成型体10进行烧成。因此,根据实施方式,能够抑制因脱脂不充分而产生的裂纹。

68.此外,在实施方式中,由于能够连续地进行成型体10的脱脂工序和烧成工序,因此能够缩短陶瓷结构体100的制造工序整体。

69.在实施方式中,通过该烧成工序,得到图7所示的陶瓷构造体100。图7是表示实施方式所涉及的陶瓷构造体100的结构的立体图。实施方式所涉及的陶瓷构造体100能够用作通过静电力将半导体晶片等试样保持于正面100a的试样保持器具。

70.实施方式的陶瓷构造体100为大致圆板状,具有正面100a和背面100b。正面100a是与成形体10的正面10a对应的部位,背面100b是与成形体10的背面10b对应的部位。

71.另外,正面100a以及背面100b在烧成工序之后,在规定的研磨工序中被研磨成平坦面。例如,在实施方式中,可以在研磨正面100a后对背面100b进行研磨。由此,能够高精度地将正面100a研磨为平坦面。

72.此外,在陶瓷构造体100的内部设置有电极101和流路104。电极101是与成形体10的电极层11对应的部位,流路104是与成形体10的流路14对应的部位。

73.此外,电极101被分离为正电极102和负电极103。正电极102是与第1电极层12对应的部位,与未图示的外部电源的正极连接。负电极103是与第2电极层13对应的部位,与外部电源的负极连接。

74.并且,在实施方式的陶瓷构造体100中,通过使热介质在流路104流动,能够对保持于正面100a的试样进行加热、冷却或保温。

75.作为在流路104中流动的热介质,只要是能够从流路104与保持于正面100a的试样进行热交换的物质,则可以使用任意的热介质。作为这样的热介质,可以使用各种流体、例如温水、冷水或蒸汽等水系介质、乙二醇等有机系介质、或者含有空气的气体等。

76.另外,在实施方式中,在使用纯水等水系溶剂作为热介质的情况下,优选使用耐水性优异的氧化铝或者碳化硅等作为陶瓷构造体100的主成分。

77.另外,在实施方式中,支承构件20可以包含与成形体10相同的主成分。由此,能够抑制脱脂工序、烧成工序时从支承构件20脱离的不同的主成分混入成形体10从而成形体10的品质降低。另外,这里所谓的“包含相同的主成分”,是指组成的80%以上相同。

78.此外,成型体10和支撑部件20包含相同的主成分,例如可以通过使用荧光x射线分析装置鉴定组成,或者使用x射线衍射装置鉴定晶相而确认。

79.此外,在实施方式中,通过在使正面10a朝向下的状态下载置于支承构件20并且进行脱脂工序以及烧成工序,从而如图8所示,能够在正面100a形成色调不同的第1区域100a1和第2区域100a2。图8是表示实施方式所涉及的陶瓷构造体100的结构的俯视图。

80.在此,第1区域100a1是在脱脂工序时与支承构件20的抵接部20a抵接的部位,第2区域100a2是在脱脂工序时不与支承构件20的抵接部20a抵接的部位。

81.实施方式所涉及的第1区域100a1例如为白色,cie1976l*a*b*颜色空间中的亮度

指数l*为94.23,色度指数(cromartie index)a*为-0.10,色度指数b*为+1.65。

82.此外,实施方式所涉及的第2区域100a2例如为黄色,cie1976l*a*b*颜色空间中的亮度指数l*为91.74,色度指数a*为-0.26,色度指数b*为+5.04。

83.这样,在实施方式所涉及的陶瓷构造体100中,由于能够在正面100a形成色调不同的2个区域,所以通过使用该2个区域的轮廓,能够容易地实施半导体晶片等试样的对位。

84.《变形例》

85.接下来,参照图9~图13对实施方式的各种变形例进行说明。图9是表示实施方式的变形例1所涉及的脱脂工序中的成形体10以及支承构件20的配置的俯视图。

86.在上述的实施方式中,表示了排列多个直线状的支承构件20进行脱脂的例子,但支承构件20的形状不限于直线状。例如,如图9所示,也可以排列多个圆弧状的支承构件20来进行脱脂。

87.由此,也能够在成型体10的正面10a的一部分露出于外部空气的状态下进行脱脂,因此能够从成型体10的整体充分地进行脱脂。

88.另外,在图9的例子中,将4个半圆弧状的支承构件20排列为同心圆状来进行配置,在将正面10a朝向下的成形体10载置于该多个支承构件20上的状态下,进行脱脂工序。

89.这样,通过将半圆弧状的支承构件20排列为同心圆状来进行配置,能够将从不与抵接部20a抵接的正面10a脱脂的有机成分全部放出到外部,而不会滞留在封闭空间。。

90.因此,根据变形例1,能够从成型体10的正面10a进一步有效地对有机成分进行脱脂,因此能够从成型体10的整体进一步有效地进行脱脂。

91.此外,在变形例1中,支承构件20的抵接部20a(参照图5)也可以配置为不与圆状的正面10a的中心10a1接触。由此,能够抑制该中心10a1被支承构件20按压而导致成形体10的中心部变形。

92.另外,在变形例1中,支承构件20的抵接部20a也可以配置为不与正面10a的边缘10a2接触。由此,即使成形体10在脱脂工序以及烧成工序中收缩,也能够抑制成形体10整体无法由支承构件20支承。

93.图10是表示实施方式的变形例2所涉及的脱脂工序中的成形体10以及支承构件20的配置的俯视图。例如,如图10所示,也可以在格子状的支承构件20上载置成型体10而进行脱脂工序。

94.由此,也能够在成形体10的正面10a的一部分露出于外部空气的状态下进行脱脂,因此能够在脱脂工序中从成形体10的整体充分地进行脱脂。

95.另外,在图10的例子中,由格子状的支承构件20包围的空间只要能够通过未图示的狭缝等与外部通气即可。由此,能够不使从与抵接部20a抵接的正面10a脱脂的有机成分滞留在封闭空间内而全部向外部放出。

96.因此,根据变形例2,能够从成型体10的正面10a进一步有效地对有机成分进行脱脂,因此能够从成型体10的整体进一步有效地进行脱脂。

97.此外,在变形例2中,支承构件20的抵接部20a(参照图5)也可以配置为不与圆状的正面10a的中心10a1接触。由此,能够抑制该中心10a1被支承构件20按压而导致成形体10的中心部变形。

98.图11是表示实施方式的变形例3所涉及的支承构件20的结构的俯视图,图12是表

示实施方式的变形例3所涉及的支承构件20的结构的剖视图。

99.在该变形例3中,如图11所示,与成形体10的中央部相邻的一对半圆弧状的支承构件20a和与成形体10的周缘部相邻的一对半圆弧状的支承构件20b并排配置。

100.并且,如图12所示,与成形体10的中央部相邻的支承构件20a的抵接部20a1配置在比与成形体10的周缘部相邻的支承构件20b的抵接部20a2高的位置。

101.由此,在变形例3中,能够在使成型体10向上弯曲为凸状的状态下进行脱脂工序和烧成工序。因此,根据变形例3,在通过脱脂工序以及烧成工序而在下方产生凸状的翘曲的结构的陶瓷构造体100(参照图7)中,能够确保半导体晶片所抵接的正面100a的平坦性。

102.图13是表示实施方式的变形例4所涉及的支承构件20的结构的剖视图,是与变形例3的图12对应的附图。如图13所示,在变形例4中,与成形体10的中央部邻接的支承构件20a的抵接部20a1配置在比与成形体10的周缘部相邻的支承构件20b的抵接部20a2低的位置。

103.由此,在变形例4中,能够在使成型体10向下弯曲为凸状的状态下进行脱脂工序和烧成工序。因此,根据变形例4,在通过脱脂工序以及烧成工序而在上方产生凸状的翘曲的结构的陶瓷构造体100(参照图7)中,能够确保半导体晶片所抵接的正面100a的平坦性。

104.以上,对本发明的实施方式进行了说明,但本发明并不限定于上述实施方式,在不脱离其主旨的范围内能够进行各种变更。例如,实施方式的支承构件20也可以由多孔体构成。

105.由此,也能够在成形体10的正面10a的一部分露出于外部空气的状态下进行脱脂,因此能够在脱脂工序中从成形体10的整体充分地进行脱脂。

106.此外,在上述的实施方式中,表示了制造圆板状的陶瓷构造体100的工序,但所制造的陶瓷构造体100的形状不限于圆板状。例如,也可以通过上述的各工序来制造环状的陶瓷构造体100。

107.该环状的陶瓷构造体100例如能够通过在对圆板状的陶瓷构造体100进行烧成后对内侧进行切削加工并挖出而形成。

108.另外,在上述的实施方式中,表示了在将成形体10载置于支承构件20的状态下进行成形体10的脱脂工序以及烧成工序的例子,但也可以在将成形体10载置于支承构件20的状态下仅进行成形体10的脱脂工序。

109.另外,本实施方式的陶瓷结构体例如也可以用作半导体制造中的高频电极或加热器。

110.本领域技术人员能够容易地导出进一步的效果、其他方式。因此,本发明的更广泛的方式并不限定于以上所示且记述的特定的详细以及代表性的实施方式。因此,能够在不脱离由权利要求书及其等同物定义的总的发明的概念的精神或范围的情况下进行各种变更。

111.符号说明

112.10

ꢀꢀ

成形体

113.10a 正面(主面的一例)

114.11

ꢀꢀ

电极层

115.12

ꢀꢀ

第1电极层

116.13

ꢀꢀ

第2电极层

117.14

ꢀꢀ

流路

118.20

ꢀꢀ

支承构件

119.20a 抵接部

120.21

ꢀꢀ

搁板

121.100 陶瓷构造体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1