阻抗控制连接器的制作方法

1.本发明涉及一种阻抗控制连接器。特别地,本发明涉及一种阻抗控制连接器,其为具有长未绞合部分的双绞线连接器提供稳定的过渡区阻抗。

背景技术:

2.总是希望保持通信中的信号完整性。影响信号完整性的因素包括电缆设计和用于端接或附接电缆的过程。电缆通常由至少一个被电介质覆盖的电镀中心导体和具有整体不导电护套的编织物和/或箔屏蔽保护器制成。编织物在诸如印刷电路板(pcb)或连接器等设备上的端接会显著影响电缆性能。

3.已知多种方法来端接屏蔽连接器,包括将电线端部焊接到pcb/连接器端子上,激光端接平行间隙电阻焊接。另一种常见的端接方法是使用套圈。套圈的一个重要问题是压接电线以应用套圈倾向于压碎电缆电介质。端接编织物的现有方法的另一个问题是,它们可能倾向于重新排列电缆护套内差分对的安置。这两个问题都会影响阻抗和其他电气参数,从而影响信号完整性。

4.此外,由于这些连接器尺寸的减小和功能的增加,很难有有效的连接器位置保证装置和端子位置保证装置来满足不同行业如汽车行业的力要求。

技术实现要素:

5.所要解决的问题是要提供一种控制阻抗且不会损坏或重新排列电缆导体的电连接器。提供一种这样的电连接器是有益的,在该电连接器中,提供了可视的和机械的指示,即端子被正确地定位和固定在壳体中。

6.这个问题是通过一种用于端接连接器组件中的屏蔽电缆的端子来解决的,该端子包括导体接收段和配合端子接收段。配合端子接收段具有引入部分和固定突起。至少一个纵向延伸的开口位于配合端子接收段的圆周周围,该开口减小了端子的横截面。该开口提供阻抗调谐,以允许保持端子的限定间距,而不会因为端子与相邻端子的紧密接近而导致阻抗下降。

附图说明

7.现在将参照附图,通过示例的方式描述本发明,在附图中:

8.图1为完全装配在电缆上的本发明的电连接器组件的透视图,其中配合连接器组件位于电连接器组件附近并与其成一直线。

9.图2为图1所示电连接器的分解透视图。

10.图3为图2所示电连接器的外壳的放大透视图。

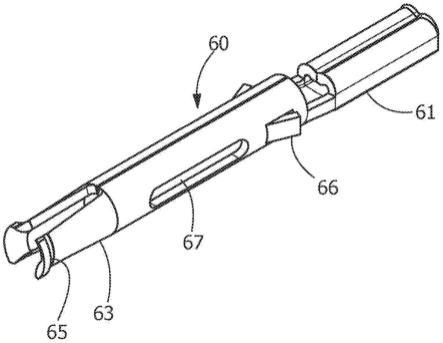

11.图4为图2所示电连接器的触头的放大透视图。

12.图5为沿图1中线5-5截取的电连接器的横截面图。

13.图6为沿图1中线6-6截取的电连接器和电缆的横截面图。

14.图7为壳体组件的正面透视图,电连接器插入该壳体组件中,连接器位置保证构件处于第一或打开位置。

15.图8为图7所示的壳体的背面透视图。

16.图9为沿线9-9截取的图7的壳体截面图。

17.图10为沿线10-10截取的图7的壳体的截面图。

18.图11为类似于图9的截面图,除了连接器位置保证装置处于第二或关闭位置之外。

19.图12为类似于图10的截面图,除了连接器位置保证装置处于第二或关闭位置之外。

20.图13为第二壳体组件的正面透视图,其中插入了电连接器,示出了用于接收端子位置保证构件的凹部;

21.图14为第二壳体组件的正面透视图,其中端子位置保证构件处于第一或打开位置。

22.图15为第二壳体组件的后视透视图。其中端子定位构件处于第二或关闭位置。

23.图16为图14的连接器组件和端子位置保证构件的透视图,其中壳体已移除。

24.图17为沿线17-17截取的图14的壳体组件的截面图。

25.图18为图15的连接器组件和端子位置保证构件的透视图,其中壳体已移除。

26.图19为沿线19-19截取的图15的壳体组件的截面图。

27.图20为第二壳体组件的端子位置保证接收凹部的一部分的放大透视图。

具体实施方式

28.如图1和6所示,电连接器10与电缆12电连接和机械连接。电缆12可以在存储设备、交换机、路由器、印刷电路板(pcb)、模数转换器、连接器和其他设备之间传输数据。在各种实施例中,电缆12可以支持100mbps和更高的数据传输速率。在一些实施例中,电缆12可以支持大约4.25gbps到大约25gbps的数据传输速率。电缆12也可以在高于或低于这些示例性速率的数据传输速率下使用。如图5所示,电缆12具有电缆护套14、编织屏蔽16、金属化箔18和两个中心导体20、22。导体20、22彼此间隔开,并且基本上彼此平行延伸。导体20、22被编织金属屏蔽16包围,例如但不限于编织铜屏蔽。中心导体20、22也可以被单独的电介质24、26包围。端子60(图2、4和6)电连接到电缆12的导体20、22的暴露端。

29.如图2和6所示,电缆12的一端去除了电缆护套14。导体20、22的电介质24、26也被去除,从而暴露出导体20、22的一部分。

30.连接器10正确组装后,连接器与配合连接器300配合。如图1所示,示例性的配合连接器300具有金属外壳332,该外壳332具有用于在其中接收电连接器10的连接器接收部分336。外壳332具有冲压成形的带或凹部333,其围绕外壳332的圆周延伸。替代地,凹部333可以通过其他工艺形成,例如但不限于压铸或螺纹加工。凹部333具有底壁335和过渡或倾斜壁337,它们从外壳332的外表面339延伸到凹部333的底壁335。尽管第一外壳332的材料厚度难以随着冲压和成形部件而变化,但是凹部333的使用允许连接器300的第一外壳332在该区域中的受控阻抗。当制造外壳332时,可以通过改变凹部333的深度将阻抗调节到期望的水平。

31.参见图1和图6,电连接器10具有第一金属外壳32、第二金属外壳34和第三金属外

壳31。第一金属外壳32具有配合连接器接收部分36和第二金属外壳接收部分40。第二金属外壳34具有第一金属外壳接收部分42和导体接收部分44。

32.如图1、2和6所示,第一金属外壳32的配合连接器接收部分36具有弹性接触臂33,其从第二金属外壳接收部分40延伸至配合连接器接收部分36的导电保护构件或部分35。保护构件35位于第一金属外壳32的配合端30附近,并从该配合端30延伸。保护构件35围绕绝缘壳体51的配合端53,但是不覆盖壳体51的端子接收开口57、58。当配合连接器300配合到连接器10时,保护构件35用作引入表面。弹性接触臂33接合配合连接器300的连接器接收部分336,以定位和保持配合连接器300和连接器10电和机械接合。

33.如图3所示,在外壳34的导体接收部分44上冲压或铸造了一肋50。肋50在基本平行于外壳34的纵向轴线52的方向上延伸。如图5所示,当从横截面看时,导体接收部分44具有8字形构造。

34.肋50将导体接收部分44分成两个导体接收通道54、56。导体接收通道54、56的尺寸允许端子60插入其中。

35.如图4所示,端子60包括导体接收段61和配合端子接收段63。配合端子接收段63具有引入部分65和固定倒钩(barb)或突起66。纵向延伸的开口67位于配合端子接收段63的圆周周围。在所示的实施例中,提供了两个开口67,并且彼此相隔大约180度定位。开口67减小了端子60的横截面积,并减小了相邻端子60之间的电感耦合,导致阻抗增加。通过改变开口67的尺寸、构造和位置,可以调节端子60和连接器10的阻抗,而不需要对连接器10的其他部分进行改变。这允许保持端子60的限定间距或直径,而没有阻抗下降,因为端子60彼此紧密接近。

36.如图6所示,组装时,第二金属外壳34的第一金属外壳接收部分42的一端80位于第一金属外壳32的第二金属外壳接收部分40内。第一金属外壳32的一个或多个闩锁72与第二金属外壳34的一个或多个开口74协作,以将第二金属外壳34固定到第一金属外壳32上。替代地,第二金属外壳34通过粘合剂或其他已知的附接方法,例如焊接,固定到第一金属外壳32上。

37.如图2和6所示,电连接器10的端子60端接到电缆12的导体20、22的端部。端子60的导体接收段61被压接到导体20、22。然而,可以使用将端子60端接到导体20、22的其他方法。在所示的说明性实施例中,端子60是母端子,具有从导体接收段61延伸的配合端子接收段63。然而,也可以使用其它结构的端子,包括但不限于公插脚端子。

38.端子60正确端接至导体20、22后,端子60穿过电缆固定部分46。然后,端子60通过导体接收部分44的导体接收通道54、56插入到位于第一外壳32中的绝缘壳体51的端子接收开口57、58中。端子60的倒钩或突起66接合并位移端子接收开口57、58中的材料,从而将端子60保持在端子接收开口57、58中。

39.端子60正确固定后,导体20、22位于第二金属外壳34的导体接收部分44中,一个导体20的暴露部分23(图6)位于第一导体接收通道54中,导体22位于第二导体接收通道56中。

40.如图6所示,导体接收通道54、56具有导体接收部分86和导体过渡或间隔部分88。导体间隔部分88相对于外壳34的纵向轴线52成一定角度延伸,以在导体20、22离开电缆12时接收并间隔开导体20、22。导体接收部分86在基本平行于外壳34的纵向轴线52的方向上延伸。

41.导体20、22在导体接收通道54、56中的定位保持了导体20、22的正确定位和所需间隔。在说明性实施例中,导体接收通道54、56中的导体20、22基本上彼此平行地延伸,并且基本上在同一平面中。如图5所示,当外壳34的导体接收部分44包围导体20、22时,外壳34为导体20、22提供保护,防止损坏导体20、22,从而保持导体20、22和由此提供的信号路径的完整性。

42.由于第二金属外壳34的肋50的构造和定位在制造过程中受到精确控制,外壳34的导体接收部分44的阻抗可定制为与电缆12的阻抗匹配或大致匹配,从而优化电缆12和电连接器10的性能。此外,外壳34的导体接收部分44中的阻抗也可以通过适当选择用于肋50的材料来定制。

43.第二金属外壳34通过第三金属外壳31固定在电缆12上。如图6所示,第三金属外壳31的电缆固定部分46位于电缆12的一部分上,并将第三金属外壳31固定到电缆12上。第二外壳固定部分47位于第二外壳34的导体接收部分44上,并将第三金属外壳31固定到第二金属外壳34上。然后,电缆固定部分46被固定,例如通过压接,以将第二金属外壳34保持在电缆12上。然而,可以使用将第三金属外壳31固定到电缆12和第二金属外壳34的其他已知方法。

44.电连接器10,尤其是外壳34和肋50,提供阻抗控制,不会损坏或重新排列导体20、22。通过适当地选择用于肋50的材料和适当地确定导体接收通道54、56之间的间隔,导体20、22被适当地定位,并且连接器10的阻抗可以被定制以匹配或近似匹配电缆12的阻抗,从而优化电缆12和电连接器10的性能。

45.参考图7至图12,示出了第一壳体组件100。壳体组件100具有配合端102和相对的导体接收端104。顶壁106、底壁108和侧壁110在配合端102和导体接收端104之间延伸。连接器接收通道112在配合端102和导体接收端104之间延伸。导体接收通道112的尺寸适于在其中接收电连接器10。然而,第一壳体组件100可以被构造为在其中接收其他电连接器或端子。

46.具有接合突起122的锁闩或锁闩臂120从顶壁106延伸。在所示的实施例中,闩锁120在配合端102附近连接到顶壁106,并朝向导体接收端104延伸。闩锁120用于将第一壳体组件100闩锁和固定到第二壳体组件200,这将在下面更全面地描述。

47.连接器位置保证接收凹部124位于顶壁106附近。固定突起126延伸到导体接收端104附近的连接器位置保证接收凹部124中。固定突起126设置在闩锁120的两侧。

48.如图13和14所示,第二壳体组件200具有互补的闩锁接合段202,当第一壳体组件100和第二壳体组件200从未配合位置移动至配合位置时,闩锁接合段202与锁闩臂120接合。闩锁接收开口203位于闩锁接合或激活段202附近,并且其尺寸适于在第一壳体组件100完全配合到第二壳体组件200时接收接合突起122。

49.当正确配合在一起时,锁闩120的接合突起122与锁闩接收孔203协作并位于其中,以将第二壳体组件200与第一壳体组件100固定在一起。

50.连接器位置保证装置130保持在连接器位置保证接收凹部124中,并在第一位置或打开位置(如图9和10所示)和第二位置或完全插入位置(如图11和12所示)之间是可移动的。

51.连接器位置保证装置130具有基部部分132和从基部部分132延伸的弹性可变形梁

134。基部部分132具有基部前端140和基部后端142。梁134从前端140在远离后端142的方向上延伸。后端142被构造成允许操作者手动接合或激活连接器位置保证装置130。

52.如图9和图11所示,锁定突起接合构件144从梁134上伸出。凸轮或倾斜表面148设置在锁定突起接合构件144上。锁定突起接合构件144具有接合表面150,该接合表面150被构造成与闩锁120的接合突起122的配合接合表面152协作。肩部151可以设置在接合表面150附近,以便于接合表面150相对于配合接合表面152的正确定位。

53.如图10和图12所示,弹性定位导轨160从基部部分132伸出。定位导轨160具有定位突起162、164。第一定位突起162具有锁定肩部166,而第二定位突起164具有圆形外表面168。定位突起162、164与固定突起126协作,以将连接器位置保证装置130正确定位在第一壳体组件100的连接器位置保证凹部124中。

54.如图9和10所示,第一定位突起162与固定突起126协作,防止连接器位置保证装置130从连接器位置保证接收凹部124中移出,并在与第二壳体组件200配合之前,将连接器位置保证装置130保持在第一壳体组件100的预配合、打开或第一位置。定位导轨160的纵向轴线基本平行于梁闩锁134的纵向轴线。

55.在预配合、打开或第一位置,锁闩120处于未偏转位置。连接器位置保证装置130通过闩锁突起162与延伸到连接器位置保证接收凹部124中的固定突起126的协作而保持在预配合、打开或第一位置。

56.在初始位置,除非第一壳体组件100与第二壳体组件200正确配合,否则禁止连接器位置保证装置130向第二位置移动。如果第一壳体组件100没有与第二壳体组件200正确配合,连接器位置保证装置130的梁134的锁定接合构件144的接合表面150保持与闩锁120的接合突起122的接合表面152接合,从而防止连接器位置保证装置130移动到第二位置。

57.当第一壳体组件100与第二壳体组件200配合时,第二壳体组件200的闩锁接合段202与锁闩120的接合突起122接合,迫使锁闩120的接合突起122向顶壁106移动。

58.随着插入的继续,第二壳体组件200的闩锁接合部分202与凸轮或倾斜表面148接合,迫使锁定突起接合构件144和梁134朝向顶壁106。这导致连接器位置保证装置120的梁134的锁定接合构件144的接合表面150从闩锁120的接合突起122的接合表面152移除,从而允许闩锁120相对于连接器位置保证装置120的梁134移动。

59.持续插入迫使闩锁接合段202移动通过锁闩120的接合突起122,使锁闩120返回无应力位置。随着闩锁120返回到无应力位置,并且锁定突起接合构件144和梁134朝向顶壁106移动,连接器位置保证装置130被操作者在朝向第一壳体组件100的配合端102的方向上推到配合的第二或插入位置(图11和12)。第二定位突起164与固定突起126协作,以将连接器位置保证装置130保持在第二位置。

60.如果第一壳体组件100和第二壳体组件200未完全配合,锁定突起接合构件144和梁134不会被完全压下,从而防止弹性变形梁134和锁定突起接合构件144移动。因此,通过锁定突起接合构件144的接合表面150与接合突起122的配合接合表面12的协作,将防止连接器位置保证装置130的继续插入。

61.随着锁定突起接合构件144和梁134正确偏转后,连接器位置保证装置130可继续从第一位置(图9和10)向第二位置(图11和12)移动。在第二位置,锁定突起接合构件144朝向第一壳体组件100的配合端102移动,越过接合突起122进入第二壳体组件200的闩锁接收

开口203,允许锁定突起接合构件144和弹性可变形梁134朝向无应力位置返回,将连接器位置保证装置130定位在配合、闭合或第二位置。

62.通过第二定位突起164与固定突起126的协作,连接器位置保证装置130保持在配合、关闭或第二位置。

63.在该完全插入位置,连接器位置保证装置130的导轨表面123移动至设置在锁闩120端部的释放杆125下方(如图11中虚线所示)。在该位置,导轨表面123防止释放杆123和闩锁120向下运动,从而阻止闩锁120的启动或运动,防止第一壳体组件100与第二壳体组件200不希望的或无意的脱离配合。此外,在完全插入位置,连接器位置保证装置130的闩锁134位于闩锁120的接合突起122的下方,以阻止闩锁120的启动或移动,还防止第一壳体组件100与第二壳体组件200不希望的或无意的脱离配合。

64.如图13至15所示,如前所述,第二壳体组件200具有用于与第一壳体组件100协作的闩锁接合段202。第二壳体组件200具有配合端204和相对的导体接收端206。顶壁208、底壁210和侧壁212在配合端204和导体接收端206之间延伸。连接器接收通道214在配合端204和导体接收端206之间延伸。导体接收通道214的尺寸适于在其中接收电连接器300。然而,第二壳体组件200可以被构造为在其中接收其他电连接器或端子。

65.第二壳体组件200的相应侧壁212上设置有端子位置保证接收凹部216。如图13所示,凹部216具有从凹部216向相对的侧壁212延伸的臂接收凹部218。臂接收凹部218与导体接收通道214相交。定位构件接收凹部220从凹部216延伸到导体接收通道214。定位构件接收凹部220靠近配合端204设置。如图20所示,臂接收凹部218具有延伸到臂接收凹部218中的第一突起222和第二突起224。

66.如图16和18所示,端子位置保证构件230具有基部232,基部232具有第一表面234和相对的第二表面236。第一端子接合段238和第二端子接合段或臂240从基部232沿远离第一表面234的方向延伸。类似的端子位置保证凹部和端子位置保证构件也可以设置在第一壳体组件100中。

67.第一端子接合段238具有延伸臂242和设置在延伸臂242的端部的端子定位表面244。定位突起246设置在延伸臂242上。

68.两个第二端子接合臂240从端子位置保证构件230的基部232的任一侧延伸。第二端子接合臂240具有整体附接到基部232的固定端248、与固定端238间隔开的自由端250以及在固定端248和自由端250之间延伸的中间段252。每个第二端子接合臂240具有第一表面254和相对的第二表面256。第一第二端子接合臂240的第二表面256面向第二第二端子接合臂240的第二表面256。第二端子接合臂240具有设置在第一表面254上的第一闩锁肩部260、第二闩锁肩部262和第三闩锁肩部264。

69.端子锁定突起266从第二端子接合臂240的中间段252延伸至基部232的第一表面234。端子锁定突起266具有设置在其上的端子接合表面268。每个端子锁定突起266具有面向相对的第二端子接合臂240的第二表面256的弯曲表面。

70.参考图14、图16和图17,端子位置保证构件230示出为第一位置或打开位置。在该位置,第二闩锁肩部262接合臂接收凹部218的第一突起222,以将端子位置保证构件230保持在第一或打开位置。此外,延伸臂242上的定位突起246接合第二壳体组件200的侧壁212,以将端子位置保证构件230保持在第一位置或打开位置。在第一位置,端子接合表面268位

于导体接收通道214之外,从而允许连接器300插入导体接收通道214,而不会受到端子接合表面268的干扰。

71.随着将连接器300正确插入导体接收通道214,操作者将端子位置保证构件230推到第二或插入位置,如图15、18和19所示。当这发生时,第三闩锁肩部264被迫经过臂接收凹部218的第一突起222,以允许端子位置保证构件230朝向第二位置移动。

72.在第二位置,如图19所示,第一闩锁肩部260与第二突起224接合(未示出,因为截面取自该处),第二闩锁肩部262与第一突起222接合。闩锁肩部与闩锁突起的协作将端子位置保证构件230保持在第二位置。在第二位置,端子接合表面268位于导体接收通道214中,并接合金属外壳332的背面,以防止连接器300从导体接收通道214中移除。在第二位置,第一端子接合段232的端子位置表面244也接合金属外壳332(如图18所示),以进一步支撑和稳定导体接收通道214中的连接器300。

73.如果连接器300未正确安装在导体接收通道214中,可防止端子位置保证构件230移动至第二位置。如果连接器300没有正确地安置在导体接收通道214中,端子接合臂240的端子锁定突起266的端子接合表面268将接合连接器300的外壳332,防止端子位置保证构件230移动到第二完全插入位置。如果端子位置保证构件230没有正确地定位在第二位置,端子位置保证构件230的第一端子接合段232的端子位置表面244将接合第一壳体组件100的配合端102,从而防止第一壳体组件100与第二壳体组件200配合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1