超薄微电池包装和处理的制作方法

超薄微电池包装和处理

背景技术:

1.本发明总体上涉及电池设计、构造和用途,并且更具体地涉及微电池的处理、密封和包装。

2.微型电池是具有广泛使用的小型典型单个单元电池,包括诸如无线耳塞、耳机或助听器的可穿戴设备、手表、计算器、诸如起搏器的可植入装置以及其他产品。用途范围从消费产品到医疗和工业用途。

3.然而,用于微电池的超薄电池基板可能非常易碎。此类超薄电池可以是例如厚度范围从0.01mm至1mm的薄膜li电池。解决微电池的这些和其他问题将是有益的。

技术实现要素:

4.该部分旨在是示例性的并且不旨在是限制性的。

5.在示范性实施例中,微电池包括形成在堆叠体中的微电池结构。堆叠体包括多个表面。所述微电池包括在所述表面之一上并耦接到所述微电池结构中的电池的阳极的第一端子。该微电池包括第二端子,该第二端子在所述表面之一上并且耦接到该微电池结构中的电池的阴极上。所述微电池还包括覆盖所述堆叠体的至少一个表面的含金属膜。

6.另外的示例性实施例是一种用于形成微电池的方法。该方法包括将薄膜电池面板安装到处理器上,薄膜电池板包括具有形成于其中的多个微电池结构的堆叠体。薄膜电池面板在粘合剂层上具有表面,并且粘合剂层在处理器上的释放层上。所述堆叠体包括基板、聚合物和盖板的层。该方法包括切穿堆叠体的多个层以至少部分地分离多个微电池结构,以及在已经切穿的堆叠体的多个层的表面上模制焊料。该方法另外包括将多个微电池结构单个化成相应的单个微电池单元。

7.又一示例性实施例是一种用于形成微电池的方法。该方法包括将包括微电池结构的多个单独的单元安装到处理器上。微电池结构包括堆叠体,该堆叠体包括基板、聚合物和盖板的层。该安装将微电池结构安装在处理器上的释放层上。该方法包括在多个单独的单元的表面上和在释放层的暴露表面上模制焊料以产生焊料覆盖的单元。该方法还包括将焊料覆盖的单元单个化成多个单独的单元。该单个化切割至少穿过焊料并到达释放层,以分离单独的单元。该方法包括释放多个单独的单元以形成相应的单独的微电池。

附图说明

8.图1示出微电池的气密边缘密封,其需要金属沉积,并且其中当使用电镀时微电池易于短路;

9.图2是多个面板转移的示例性提出的方法的示意图;

10.图3示出了在金属之前具有部分切割的示例性实施方式;

11.图4示出了在金属之前具有全切割的示例性实施方式;

12.图5示出了在金属和最终液晶聚合物(lcp)封装之前具有全切割的其他示例性实施方式;

13.图6示出将分类的单元拣选和放置在玻璃处理器上的另一实施方式;

14.图7示出了示例性实施例中单元周围的焊料成型;

15.图8是在示例性热压印/焊料模制和单个化期间采取的步骤的图示;

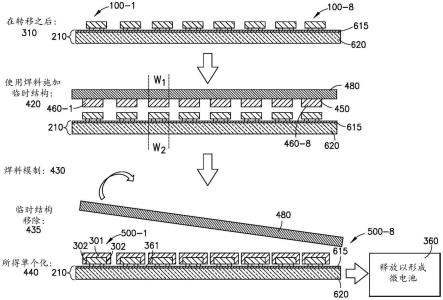

16.图9示出了示例性实施例中用于热压印/焊料模制和单个化的替代技术;

17.图10是其中用“面朝上”微电池进行微电池结构形成工艺的示例性实施方式;以及

18.图11示出了如图10中的面朝上方法可以促进测试。

具体实施方式

19.词语“示例性的”在本文中用于表示“用作实例、例子或例证”。在本文中描述为“示例性”的任何实施方式不必解释为比其他实施方式优选或有利。在本详细说明中描述的所有实施例都是提供的示范性实施例,以使本领域的技术人员能够制作或使用本发明,并且不限制由权利要求限定的本发明的范围。

20.作为介绍,超薄电池基板非常易碎。此类超薄电池可以是例如厚度范围从0.01mm至1mm的薄膜li电池。例如,在形成和处理期间,这些类型的电池通常需要小于180c的工艺温度窗口。需要一种处理解决方案来并行地模制或密封大量微电池。此外,对于微电池,气密或接近气密封装是期望的。然而,气密边缘密封要求金属沉积,并且当使用电镀时微电池易于短路。因此,干法工艺是优选的。

21.转向图1,图1说明微电池的气密边缘密封,其需要金属沉积,并且其中微电池在使用电镀时易于短路。在顶部示出了两个微电池结构10-1、10-2,并且在切割晶片之后示出了微电池结构10-2。仅标记了微电池结构10-2的元件,但是其他微电池结构10-1是类似的。微电池结构10-2包括两个通孔110-1和110-2、集电器115、至少部分地形成于固态电解质150内的阴极120、以及至少部分地形成于电解质150外部但邻接电解质的阳极125。过孔111将阳极125电耦接至触点175,触点175本身电耦接至通孔110-2。集电器115电耦接至通孔110-1。这些形成在堆叠体180中,该堆叠体包括基板130、聚合物(例如,密封性粘合剂)135和盖板140。盖板可以是超薄陶瓷、玻璃、硅、高温金属膜或无机2d分层膜,例如石墨烯膜复合材料。该基板可以是例如超薄陶瓷、玻璃、硅、高温金属膜、或无机2d分层膜,如石墨烯膜复合材料。通常,盖板和基板由相同的材料制成以避免应力,尽管这仅是一种选择。

22.图1示出了在单个微电池10已经主要形成为电池190之后,存在密封可能有问题的两个位置。一种是用于过孔密封问题的位置195。另一种是用于边缘密封问题的位置196。

23.具有气密过孔连接的薄膜电池基板已解决过孔密封问题。然而,仍然没有解决边缘密封问题。这些问题应当被解决。

24.本文的示例性实施例解决了这些和其他问题。即,在此的示例性实施例解决了分批工艺中的单独电池的边缘密封问题和总体密封中的至少一个或两者。

25.在某些示例性实施例中,提出了一种可转移的焊料模制设备和密封结构,以便为固态薄膜微电池提供金属外壳。所提出的示范性工艺涉及与微电池分开地沉积或预先形成低温焊料外壳。然后,可以使用热压缩来将焊料外壳转移到每个电池单元,其中在批处理中采用处理器装置。这些示例性实施例可以解决在处理、金属密封和包装期间固态薄膜电池的温度容差约束。

26.在一个示例中,首先,准备合适的处理器(玻璃、si、kapton膜等)用于低温焊料

(铟、铟-sn、铟-sn-铋等)的沉积以与微电池阵列匹配。然后,应用具有对准的热压缩工艺以将模板接合到微电池基板上。然后释放模板。然后用金属外壳气密地密封每个单独的电池单元。

27.本公开的其余部分可分成如下宽泛类别。图2示出了诸如薄膜电池(或更典型地,微电池)(tfb)单元的面板如何可经由薄膜电池面板转移被转移至处理器。图3、4和5示出了产生具有边缘(和整体)密封的单元的不同过程。这些方法用于tfb(薄膜电池或更常见地“微电池”)面板,并且至少在通过微电池结构形成于其中的堆叠体执行“部分”或“全部”切割的方法上有所不同。图6示出了如何将单个单元(也称为微电池结构)转移到处理器上。图7、8和9示出了在单元周围使用焊料模制密封边缘和可能的整体密封的不同处理器。这些方法用于单个化和分类的单元。图7示出了焊料模制之后的详细结构。图8描述了使用焊料膜的方法。图9描述了使用焊料转移的方法。图10和图11中用“面朝上”微电池进行微电池结构形成过程。

28.转向图2,该图是多面板转移的示例性提出的方法的示意图。微电池结构100的阵列200被图示在处理器结构210上。图2示出了微电池单元转移至处理机结构210(下文认为其包括玻璃处理器(glass handler),但是这仅是一个示例,并且可以使用si、kapton膜等)的示例性实施例,其中阵列200的部件100-1已被薄膜电池面板放置,其中薄膜电池单元(在图2中称为微电池结构)最初构建在其上。参考标号240指示在区域100-1中的结构100被转移到处理器结构210并且已经被处理以产生单独的单元(示出为微电池结构100)之后去除薄膜电池面板220。下面描述创建单独单元的示范性处理。注意,薄膜电池面板220能够被移除(如参考标记240),但是也能够放置到处理器结构(handler structure)210上。在该实例中,在相应的区域100-1至100-4中存在四个面板220-1至220-4。

29.更详细地,单元(微电池结构100)在面板220-1中形成,并且在这个实例中的面板220-1至220-4附接到处理器210上。切割后,去除每个面板并且留下单元。

30.就术语而言,术语“单元”在此用于表示一种微电池结构,该微电池结构已经在其侧面上被包封并且与其他微电池结构分离。然而,这是不受限制地完成的,因为可以将微电池结构100称为“单元”,因为它们是分离的。然而,为了清楚起见,在本文中使用微电池结构和单元定义。应当注意,利用这些定义,单元将包含微电池结构(例如,及其相应的堆叠体380)。

31.转向图3,该图示出了在金属之前具有部分切割的示例性实施方式。具体地,在步骤2中存在部分切割,该部分切割是在步骤4中的(金属)焊料模制过程之前的。在步骤1中,在此实例中包括两个微电池结构100-1和100-2的薄膜微电池结构的堆叠体380安装到临时粘合剂610上,该临时粘合剂610本身安装(或形成)到激光可释放涂覆层615上,该激光可释放涂覆层615也安装(或形成)在玻璃处理器620上。在步骤2中,存在切穿盖板140和聚合物(例如,密封性粘合剂)135并且部分地切入基板130中的过程。这种切割可以通过具有视觉对准的编程激光束扫描来执行。在步骤3中,溅射晶种层630。在步骤4中,通过使用激光将微电池结构100-1和100-2单个化成单元500-1和500-2来形成单元500-1和500-2。晶种层630可以是例如钛(约其中是埃)和铜(约埃)。ti/cu堆叠体是用于焊接的镀覆的典型晶种层。还标记了端子540,并且对于每个通孔110示出了一个端子540(在该图中没有标记)。

32.在步骤5中,执行焊料成型工艺。层640通过该工艺形成。在步骤6中,层释放工艺释放单元500-1、500-2以变成微电池590-1、590-2。本文中的微电池被认为是已经从处理器释放并且与处理器分离的单元。注意,这不应被认为是限制性的,因为即使不从处理器620释放,单元500也可以潜在地用作电池,但是为了清楚起见,在此将遵守该术语。

33.另外,单元(例如微电池)590的边缘部390具有与边缘邻近的基板130的薄部(由于步骤2中发生的切割)和朝向单元的长度lc的中心的厚部。示出了单元的长度lc,并且单元的正面具有端子540。

34.图4示出了在金属之前具有全切割的示例性实施方式。这个实施例在某些方面类似于图3中的实施例,但不同于图3中的实施例。例如,比较图4与图3,在步骤2中存在穿过基板130的全切割,并且在图3中直到步骤4才发生穿过基板130的全切割。同样,这种切割可以通过具有视觉对准的编程激光束扫描来执行。另一差异在于,在图3的步骤1中,将堆叠体380安装到临时粘合剂610上,但是在该实例中,将临时粘合剂610图案化成岛状物612-1、612-2,这些岛状物各自被定位成与对应微电池100-1、100-2及其在步骤2中进行切割之后所得的单元500-1、500-2基本上对准并且形成在其下方并覆盖它们。对准和形成不需要是“完美的”,但应允许在步骤2-5中进行适当的单个化。在步骤2中,执行完全切穿基板130和聚合物135(和盖板140)的工艺。这导致单元500-1和500-2仍然附接到玻璃处理器620。

35.在步骤3中,晶种层630被溅射到暴露表面上。在步骤4中,执行焊料成型工艺,其可以是ims(注塑焊料)或镀覆,以形成层640。这一部分工艺流程的最后步骤发生在步骤5中,其中激光用于从激光可释放涂层615释放单元500-1、500-2并且产生单独的相应的微电池590-1、590-2。注意,对于激光被用于释放单元的这个和其他步骤,可以执行一些清洁,例如,以去除残留的激光可释放涂层和临时粘合剂。存在两种清洗方法,例如,取决于待去除的厚度:1)去除粘合剂的低功率激光烧蚀扫描(例如,较薄的材料),和/或2)氧等离子体蚀刻(例如,较厚的材料)。

36.示出了单元的长度lc,并且单元的正面具有端子540。还示出了堆叠体的长度ls。

37.转向图5,该图示出了在金属和最终液晶聚合物(lcp)封装之前具有全切割的其他示例性实施方式。在步骤1中,堆叠体380安装到临时粘合剂610上(使用岛状物612-1和612-2),lcp层650在玻璃处理器620上。在步骤2中,使用工艺完全切穿基板130和聚合物135(和盖板140)。这可以是激光和/或化学蚀刻工艺。这是“全切割”并且形成单元500-1和500-2。在步骤3中,工艺用于在暴露表面上溅射晶种层630。在步骤4中,执行诸如ims或镀覆的焊料模制工艺以形成层640。

38.图5中的工艺然后执行(见步骤5)lcp包覆成型(其中使用两种或更多种不同材料的组合来产生单个部件的工艺)或注射模制(通过将熔融材料注射到模具中来生产部件的制造工艺)并接合到平面层,其在暴露表面上形成lcp层660,包括与lcp层650接合。接合可涉及其他操作,诸如加热至特定温度范围达特定时间段。这种接合基本上产生单个聚合物膜660+650。包覆成型因此经由lcp层660在结构上连接两个单元500-1、500-2,并且填充存在于先前单个化的单元500之间的先前未填充区域570。

39.在步骤6中,使用激光单体化工艺,其释放单元500-1和500-2以形成相应的微电池590-1、590-2,并在焊盘或过孔之上打开lcp层650。该示例示出了通孔110上方并到达端子540的至少一些部分的开口680。存在利用导体(焊料或金属——诸如镀覆cu/ni/金)填充正

(pos)和负(neg)连接(即,开口680)的附加选项。

40.转到图6,该图显示了将分类的单元拾取和放置到玻璃处理器上的另一实施方式。这进一步展示了使用临时粘合剂来保持单个化的单元。在该示例中,单元500-2已经被放置到临时粘合剂610的岛状物612-2上,并且附图标记90指示用于拾取和放置的臂是将单元500-2放置到临时粘合剂610的岛状物612-1上。这导致(参见标记10)将分类的单元500-1、500-2放置于临时粘合剂610上,该临时粘合剂610本身在玻璃处理器620的激光可释放涂层615上。

41.图7示出了示例性实施例中单元500-1、500-2周围的焊料成型。对于图7,已经通过加工形成单元500-1和500-2,并且它们是相应微电池结构100-1、100-2的分离形式。也就是说,微电池结构100-1、100-2使用层来形成,并且使用单个化来分开成对应的单元500-1、500-2。单元500-1和500-2被示出为形成在释放层615上,释放层615本身形成在玻璃处理器620上。单元500-1、500-2经由临时粘合剂610附接到释放层615。临时粘合剂610在单元500的一部分下方,其是空隙的并且不被焊料520覆盖。

42.如图7所示,存在用于焊料成型的多个选项,包括以下中的一个或多个:临时粘合剂的使用;注射成型的使用;或使用预成形金属箔。注意,可以通过本文的技术、例如在岛状物612中或经由层和图案化,添加临时粘合剂610。更详细地,临时粘合剂仅用于临时地保持单元以允许进行焊料模制过程。临时粘合剂可以通过注射器、印刷、模版、喷涂或光刻图案化中的一种或多种来分配。这适用于这里使用临时粘合剂610的所有实施例。

43.注射模制是指通过已知的注射模制技术将焊料合金注射在单元周围。预成形金属箔是也关于其他附图描述的另一种可能的技术,但是使用施加到单元的预成形金属箔(例如,参见下面描述的图8)。

44.在从释放层615释放之后,单元500-1和500-2中的每个将变成微电池,尽管仅示出了单个微电池590。为了便于参考和清晰,在本文中使用之前使用的参考标号,诸如在图1中。即,相似的元件用相同的参考标号标记,尽管元件可能仅是相似的并且可能具有差异,诸如在组成上。微电池590(以及相应的单元500-1或500-2)包括全部被焊料520覆盖的以下各项:顶盖530;阳极125;密封性粘合剂555;固态电解质150;阴极120;过孔111、触点175和集电器115。所有这些元件形成在基板130上,基板130被焊料520部分包围。示出了端子540,如延伸穿过基板130以接触集电器115或触点175的通孔110。阴极120至少部分地形成在固态电解质150内,并且阳极125至少部分地形成在电解质150外部但邻接电解质10。过孔111将阳极125电耦接至触点175,触点175本身电耦接至通孔110-2。集电器115电耦接至通孔110-1。顶盖530是图1中示出的盖板140的切割版本。密封性粘合剂555是图1的聚合物135的示例。

45.图8是在示例性热压印/焊料模制和单个化期间采取的步骤的图示。在步骤310中的转移之后,示出了处理器结构210(的一部分)。“转移后”术语是指在将图2或6中的微电池结构100转移到玻璃处理器620上之后。即,首先在面板上构建薄膜微电池结构,然后将这些微电池结构单片化并转移到玻璃处理器上。在此实例中,处理器结构210包括释放层615和玻璃处理器620。在这个实例中示出了八个微电池结构100-1至100-8。在步骤320中,将箔350施加到结构100的顶部。低温焊料箔可以是in、insn、snbi、铟-sn-铋等。例如,in的熔点为157c,insn的熔点为119c。低温焊料可被定义为例如意味着小于160c。微电池结构100的

顶表面301和侧表面302被示出,释放层615的顶表面361也被示出。

46.在步骤330中,存在焊料模制操作(其也可以是例如热压印操作),其使得焊料箔350模制到表面301、302和361。如已知的,在模制过程中,熔融焊料被注射到表面并且焊料将流动以填充任何间隙,并且然后施加压缩过程以形成最终形状。在热压印中,首先在顶表面上层压预形成的薄焊料膜。随着温度升高,焊料膜将熔化并且流向任何间隙。然后用金属外壳气密地密封每个单独的电池单元。步骤340示出了在最终单个化(例如,通过激光切割)之后的结果,其中将微电池结构100-1至100-8中的每一个分成相应的单元500-1至500-8。在此之后(或在额外处理之后),在框360中执行释放过程以形成微电池。

47.参考图9,该图示出了用于热压印/焊料成型和单个化的替代技术。此技术在转移310之后开始。在步骤420中,临时结构480(可以是板、膜、模板等)被施加到处理器结构210上,其中微电池结构100在结构210上。存在作为岛状物460-1至460-8添加的预形成的(和预图案化的)低温焊料450。执行步骤420中的施加以使岛状物460-1至460-8与相应的微电池结构100-1至100-8基本上对准。也就是说,在示范性实施例中,步骤330是具有对准的热压缩工艺的图示,其被应用以将包括岛状物460的临时结构480接合到微电池基板。然后在步骤435中释放结构480。斑点460的图案和宽度w1是相对于微电池结构100的图案和宽度w2来设计的,使得在步骤430中焊料模制之后,焊料450在临时结构去除435之后并且在所得单个化440之后包封每个微电池结构100。即,微电池结构100的侧面302被封装到释放层615的顶表面361,并且顶表面301也被封装,但是存在微电池结构100-1至100-8单个化成对应的单元500-1至500-8的情况。此外,焊料模制430被限定和执行以实现这种封装。即,预形成的焊料岛状物将限定模制物的总体积和厚度。在单个化之后(或者在附加处理之后),在框360中执行释放过程以形成微电池。

48.图10是其中对于微电池以“面朝上”取向进行微电池结构形成工艺的示例性实施例。前述示例针对微电池使用“面朝下”取向,其中“面”包括通孔110-1和110-2。在那些实例中,“面”是“向下”,朝向基板630的表面。在“面朝上”微电池取向中,包括通孔110-1和110-2以及相应端子540-1、540-2的面远离基板630的表面1010。参见图9和单元1000-1和1000-2。仅图9可应用于该示例性实施方式,并且预定义的焊料框架(而不是焊料岛)也必须被重新定位以仅与间隙对齐。否则,焊料将使两个端子540短路。这些单元1000具有驻留在所指示的位置中的临时粘合剂610。该取向可以使用以下技术中的一种或多种来实现:临时粘合剂610的使用;注射模制的使用;和/或预先沉积的焊料框架的使用。

49.参考图11,该图示出了如图10中的面朝上方法可以促进测试1120。在该实例中,单元1000-1具有用于接触相应端子540-1、540-2的两个探针1110-1和1110-2。示出了在已经从基板130的“顶部”表面131并且从端子540-1和540-2周围去除临时粘合剂610之后的单元1000-1和1000-2。因此,探针1110可以用于测试微电池。还示出了激光释放1030,产生分离的微电池,其中示出了微电池1090。

50.尽管在上述实施例中,端子540和对应的通孔110被图示为在同一侧(与基板130的一侧,这仅是示范性的)。端子540(例如,和对应的通孔110)可以在相对的侧面上或者甚至在彼此垂直的侧面上。

51.在前面的描述中,阐述了许多具体细节,例如具体结构、部件、材料、尺寸、处理步骤和技术,以便提供对本文所公开的示例性实施例的透彻理解。然而,本领域普通技术人员

将理解,本文所公开的示范性实施例可在没有这些具体细节的情况下实践。此外,公知的结构或处理步骤的细节可被省略或者可能未被描述以避免使所呈现的实施例模糊。将理解,当作为层、区域或基板的元件被称为“在”另一元件“上”或“上方”时,其可直接在另一元件上,或者也可存在中间元件。相反,当元件被称为“直接在另一元件上”或“直接在另一元件上方”时,不存在中间元件。还应当理解的是,当元件被称为在另一元件“之下”或“下方”时,其可以直接在另一元件之下或下方,或者可以存在中间元件。相反,当元件被称为“直接在另一元件之下”或“直接在另一元件下方”时,则不存在中间元件。

52.在不同实施例中,已经示出的包括以下内容:

53.一种焊料模制的薄膜li电池(例如,厚度:0.01mm

–

1mm);

54.一种用于固态薄膜微电池的临时处理器方法;

55.使用低温焊料模制来避免对薄膜li-微电池的热冲击;

56.使用预形成的焊料箔来包覆模制微电池;

57.使用ims预沉积图案化焊料以转移和包覆模制微电池;

58.使用ims和lcp包覆模制或注射模制来提供环境和生物相容性包封,其支持与ims的低/无o2和h2o运输,以及与lcp的环境和生物相容性封装;和/或

59.预图案化粘合剂用于薄膜li-微电池的临时接合的用途。

60.附图中的流程图和框图示出了根据本发明的各种实施例的系统、方法和计算机程序产品的可能实现方式的架构、功能和操作。对此,流程图或框图中的每个框可表示指令的模块、段或部分,其包括用于实现指定的逻辑功能的一个或多个可执行指令。在一些备选实现方式中,框中标注的功能可以不按照图中标注的顺序发生。例如,取决于所涉及的功能,连续示出的两个块实际上可以基本上同时执行,或者这些块有时可以以相反的顺序执行。也要注意的是,框图和/或流程图中的每个方框、以及框图和/或流程图中的方框的组合,可以用执行特定的功能或动作或执行专用硬件与计算机指令的组合的专用的基于硬件的系统来实现。

61.在本文所述的本发明的优选实施例中,提供了一种用于形成微电池的方法,包括:将包括微电池结构的多个单独的单元安装到处理器上,所述微电池结构包括堆叠体,所述堆叠体包括基板、聚合物和盖板的层,其中所述安装将微电池结构安装到处理器上的释放层上;在所述多个单独的单元的表面上和在所述释放层的暴露表面上模制焊料以产生焊料覆盖的单元;将所述焊料覆盖的单元单个化成所述多个单独的单元,所述单个化至少切穿所述焊料并切穿到所述释放层以分离所述单独的单元;以及释放所述多个单独的单元以形成相应的单独的微电池。模制焊料可包括在单独的单元的顶面上和释放层上施加低温焊料箔,并且执行焊料模制工艺以使焊料箔模制至单元的暴露表面和释放层的暴露表面。模制焊料可包括:将包括低温焊料箔的岛状物的临时结构施加在单独的单元的顶表面上和释放层上,其中,低温焊料箔的岛状物被限定为封装相应的单独的单元;执行焊料模制工艺以使所述焊料箔模制至所述单元的暴露表面;以及执行释放所述临时结构的工艺。所述堆叠体可被安装成使得所述盖板比所述基板更靠近所述处理器,并且所述基板与所述盖板相对,并且所述方法还可包括:形成穿过所述基板并且连接到在所述堆叠体中形成的微电池单元的正和负节点的通孔;以及形成耦接到所述通孔的端子,其中所述端子形成于所述基板的表面上且与所述堆叠体的在所述释放层上的表面相对。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1