结构体的制造方法与流程

1.本发明涉及一种结构体的制造方法。

背景技术:

2.以往,研究各种在基板的表面形成纳米级微细凹凸结构的方式。

3.例如,在日本专利第5797133号公报中公开了一种通过在基板的表面设置具有微细凹凸的勃姆石层,并将该勃姆石层作为掩模进行蚀刻,从而在基材的表面形成微细凹凸结构的方法。

4.并且,在日本特开2019-40039号公报中公开了一种通过在基板的表面不规则地附着铬(cr)粒子,并将该不规则地附着的cr粒子作为掩模进行蚀刻,从而在基板的表面形成微细凹凸结构的方法。

5.另一方面,已知一种通过利用在表面具有凹凸图案的铸模,将其凹凸图案转印到基板的表面,以在基板的表面形成基于树脂层的微细凹凸结构的压印法。在日本特开2019-153704号公报中,作为具有阶梯状凹部的压印铸模的制造方法,公开了一种重复多次光刻和蚀刻来制作表面具有凹凸结构的压印铸模的方法。

6.另外,在日本特开2009-128538号公报中公开了一种在基板表面形成微米级凹凸之后,在该凹凸的表面形成周期小于微米级的凹凸的微小凹凸部的方法。

技术实现要素:

7.发明要解决的技术课题

8.利用日本专利第5797133号公报、日本特开2019-40039号公报及日本特开2019-153704号公报中所记载的方法,能够在各个基板的表面形成比微米级小的微细凹凸结构。并且,利用日本特开2009-128538号公报中记载的方法,能够制作形成不同的周期的2种凹凸结构的结构体。

9.本发明人等正在研究制作一种结构体,其仅在形成于基板的表面的凹部的底面具备微细的凹凸结构。然而,日本专利第5797133号公报、日本特开2019-40039号公报及日本特开2019-153704号公報中,对这种结构体的制造方法进行了公开。并且,利用日本特开2009-128538号公报中所记载的方法时,不仅在凹部的表面,在除了基板的凹以外的表面也形成有同样的微细结构。

10.本发明是鉴于上述情况而完成的,其目的在于,提供一种仅在形成于基板的表面的相对大的凹部的底面具备相对小的微细凹凸结构的结构体的制造方法。

11.用于解决技术课题的手段

12.本发明的结构体的制造方法包括:掩模形成工序,在基板的一表面形成具有开口图案的掩模;

13.第1蚀刻工序,通过对基板的一表面进行使用了掩模的蚀刻,在基板的一表面形成与掩模的开口图案相对应的凹部;

14.薄膜形成工序,在残留了掩模的状态下,至少在凹部的底面形成包含铝的薄膜;

15.温水处理工序,通过温水处理,使包含铝的薄膜变化为包含氧化铝水合物且小于凹部的微细凹凸层;

16.第2蚀刻工序,在残留了掩模的状态下,通过对形成有微细凹凸层的凹部的底面进行蚀刻,在凹部的底面形成微细凹凸结构;及

17.掩模去除工序,在第2蚀刻工序后,去除掩模及在第2蚀刻工序后残留的微细凹凸结构。

18.在本发明的结构体的制造方法中,在薄膜形成工序中,可以在掩模上也形成包含铝的薄膜。

19.在本发明的结构体的制造方法中,优选微细凹凸结构的凹凸差小于凹部的深度。

20.在本发明的结构体的制造方法中,掩模优选由有机材料构成。

21.在本发明的结构体的制造方法中,掩模形成工序可以包括光致抗蚀剂的涂布工序、光致抗蚀剂的曝光工序及光致抗蚀剂的显影工序。

22.在本发明的结构体的制造方法中,掩模形成工序可以包括树脂层的涂布工序、及向树脂层的凹凸图案的转印工序。

23.在本发明的结构体的制造方法中,基板优选为硅基板或硅化合物基板。

24.在本发明的结构体的制造方法中,第2蚀刻工序中的蚀刻优选为干式蚀刻。

25.在本发明的结构体的制造方法中,用于干式蚀刻的气体优选至少包含氟系气体或氯系气体。

26.在本发明的结构体的制造方法中,掩模去除工序优选包括使用了硫酸双氧水混合液的清洗工序。

27.发明效果

28.本发明是鉴于上述情况而完成的,其目的在于,提供一种仅在形成于基板的表面的相对大的凹部的底面具备相对小的微细的凹凸结构的结构体的制造方法。

附图说明

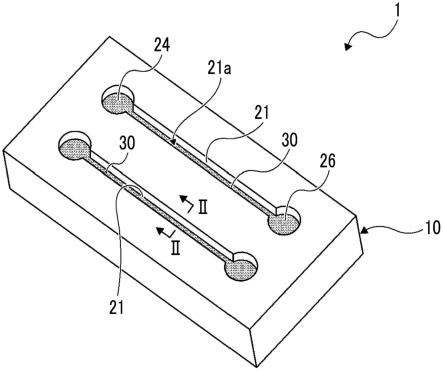

29.图1是通过一实施方式的制造方法制作的结构体的立体图。

30.图2是图1所示的结构体的ii-ii线切断端面图。

31.图3是表示一实施方式的制造方法的工序的图(其1)。

32.图4是表示一实施方式的制造方法的工序的图(其2)。

33.图5是表示一实施方式的制造方法的工序的图(其3)。

34.图6是表示掩模形成工序的一例的图。

35.图7是表示掩模形成工序的其他一例的图。

36.图8是表示相对于包含氧化铝水合物的微细凹凸层进行穿透处理的工序的图。

37.图9是表示实施例的结构体的一部分的照片。

38.图10是放大图9所示的结构体的一部分的扫描型显微镜照片。

39.图11是进一步放大图10所示的结构体的一部分的扫描型显微镜照片。

具体实施方式

40.以下,参考附图对本发明的实施方式进行说明。另外,为了便于视觉辨认,各层的膜厚及它们的比率适当变更来描述,不一定反映了实际的膜厚及比率。在本说明书中,使用“~”表示的数值范围是指将记载于“~”前后的数值作为下限值及上限值而包含的范围。

41.本发明的结构体的制造方法包括:掩模形成工序,在基板的一表面形成具有开口图案的掩模;第1蚀刻工序,通过对基板的一表面进行使用了掩模的蚀刻,在基板的一表面形成与掩模的开口图案相对应的凹部;薄膜形成工序,在残留了掩模的状态下,至少在凹部的底面形成包含铝的薄膜;温水处理工序,通过温水处理,使包含铝的薄膜变化为包含氧化铝水合物且小于凹部的微细凹凸层;第2蚀刻工序,在残留了掩模的状态下,通过对形成有微细凹凸层的凹部的底面进行蚀刻,在凹部的底面形成微细凹凸结构;及掩模去除工序,在第2蚀刻工序后,去除掩模及在第2蚀刻工序后残留的微细凹凸结构。

42.首先,对根据本发明的结构体的制造方法的一实施方式制造的结构体进行说明。图1是通过本发明的制造方法的一实施方式获得的结构体的一例的立体图。图2是表示图1所示的结构体1的一部的ii-ii线切断端面的图。结构体1具备:基板10、形成于基板10的一表面10a的凹部21、及仅形成于基板10的凹部21的底面21a的微细凹凸结构30。本例中的结构体1例如用于测定被检体的反应,并且是具备使包含被检体的液体流动的流路的流路部件。在结构体1中,凹部21例如用作流路。凹部21为细长的槽,在凹部21的长边方向的两端设有宽幅的储液部24及26。储液部24及26作为用于向凹部21注入液体的注入部和用于从凹部21排出液体的排出部发挥作用。另外,如本例的结构体1,用作使凹部21作为流路发挥作用的流路部件的情况下等,通过结构体的用途,优选微细凹凸结构30的凹凸差e小于凹部21的深度d。

43.结构体1中的微细凹凸结构30包括多个凹部31和多个凸部32。微细凹凸结构30为不规则的结构。在此,“不规则的结构”是指,例如以凸部32的大小或形状不一样,或者邻接的多个凸部32之间的距离即排列间距不均匀的方式,凸部32的大小、形状及排列间距的至少1个为不规则的结构。微细凹凸结构30的平均周期为1μm以下。在此,微细凹凸结构30的平均周期是多个凸部32之间距离的平均。凸部32之间的距离是指,当着眼于1个凸部32的情况下,与位于最靠近其凸部32的凸部的距离,且其2个凸部的顶点之间的距离。另外,具体而言,在结构体表面的扫描型电子显微镜(scanning electron microscope,sem)图像中,测定任意10处凸部32之间的距离,将对所测定的距离进行平均的值作为微细凹凸结构30的平均周期。微细凹凸结构30的平均周期例如为数nm~1μm,但优选为10nm~800nm,更优选为10nm~400nm,进一步优选为10nm~200nm。

44.结构体1中的凹部21的大小(本例中为流路的宽度)大于微细凹凸结构30的平均周期。即,结构体1中,仅在形成于基板10的一表面10a的相对大的凹部21的底面21a具备相对小的微细凹凸结构30。例如,能够将凹部21的大小设为数μm~数10μm,将微细凹凸结构30的平均周期设为数nm~数100nm。如此,凹部21的大小与微细凹凸结构30的平均周期可以相差1位数以上。当然,可以以将凹部21的大小设为500nm而微细凹凸结构30的平均周期设为100nm,或将凹部21的大小设为5μm而微细凹凸结构30的平均周期设为1μm等,大小在相同位数的范围内不同。

45.接着,参考图3~图5对用于制造上述结构体的本发明的结构体的制造方法的一实

施方式进行说明。图3~图5是示意地表示制造工序的图。在本实施方式的结构体的制造方法中,依次进行掩模形成工序、第1蚀刻工序、薄膜形成工序、温水处理工序、第2蚀刻工序及掩模去除工序。

46.首先,如图3的st1所示,准备基板10。

47.接着,如图3的st2所示,在掩模形成工序中,在基板10的一表面10a形成包含规定开口41且具有开口图案的掩模42。

48.接着,如图3的st3所示,在第1蚀刻工序中,使用在掩模形成工序中形成的掩模42对基板10的一表面10a进行蚀刻。通过该蚀刻在基板10的一表面10a形成与掩模42的开口图案相对应的凹部21。另外,在第1蚀刻工序后,在基板10的一表面10a的除了形成有凹部21的部分以外的区域残留掩模42。

49.接着,如图4的st4所示,在薄膜形成工序中,以残留掩模42的状态,在凹部21的底面21a形成包含铝的薄膜50(以下,称为含al薄膜50。)。含al薄膜50不仅底面21a,还形成于包含掩模42的基板10的整个表面。并且,薄膜形成工序例如通过溅射进行。

50.之后,如图4的st5所示,在温水处理工序中,对含al薄膜50进行温水处理。例如,如图4的st5所示,通过使用热板58加热容器55中的纯水56而成为温水。在温水中浸渍形成有含al薄膜50的整个基板10。通过进行温水处理,如图4的st6所示,使含al薄膜50变化为包含氧化铝水合物的微细凹凸层52。该微细凹凸层52具有不规则结构的多个凸部及多个凹部。微细凹凸层52的凸部的大小、凸部之间的平均的距离(即凹凸的平均周期)能够通过含al薄膜50的材料、形成厚度及温水处理条件来控制,但是其平均周期大概为1μm以下。

51.另外,如图5的st7所示,在第2蚀刻工序中,以残留掩模42的状态,通过从形成有包含氧化铝水合物的微细凹凸层52的凹部21的底面21a的微细凹凸层52表面进行蚀刻,如st8所示,在凹部21的底面21a形成微细凹凸结构30。从微细凹凸层52的表面实施蚀刻时,微细凹凸层52的表面的凹凸形状通过基于蚀刻的溶解侵蚀逐渐后退,溶解侵蚀以反映了微细凹凸层52的凹凸的形态作用于基板10。由此,在底面21a形成反映了微细凹凸层52的形态的微细凹凸结构30。另外,微细凹凸层52的凹凸形状“被反映”是指,在与其凹凸形状的凸部或凹部分别一一对应的位置上具有凸部或凹部的、不需要所谓的转印成为的位置精度,与某些起伏具有类似性的程度的状态。

52.并且,在本例中,在基板10的一表面10a中,不仅在凹部21上,在残留于除了凹部21以外的部分的掩模42上也形成有微细凹凸层52。然后,在第2蚀刻工序中,对包含掩模42及凹部21的基板10的整个表面进行蚀刻。然而,在基板10的一表面10a中被掩模42覆盖的部分受到掩模42保护,因此基于蚀刻的溶解侵蚀不会到达在基于掩模42的保护部分。由此,在基板10的一表面10a上,仅在与掩模42的开口41对应的凹部21的底面21a形成微细凹凸结构30。

53.然后,在由st7及st8表示的第2蚀刻工序后,如图5的st9所示,在掩模去除工序中,通过向基板10喷涂剥离液60,去除掩模42及在第2蚀刻工序后残留的微细凹凸结构30。

54.经过以上工序,能够获得图5的st10所示的结构体1。

55.根据本发明的结构体的制造方法,能够制造结构体1,其仅在形成于基板10的一表面10a的凹部21的底面21a具备微细凹凸结构30。

56.在本实施方式的结构体的制造方法中,通过第1蚀刻工序形成凹部21后,不去除掩

模42,而以在基板10的一表面10a残留掩模42的状态,实施薄膜形成工序、温水处理工序及第2蚀刻工序。因此,在基板10的一表面10a中,蚀刻的溶解侵蚀作用不会到达通过掩模42保护的保护部分,溶解侵蚀作用仅到达与掩模42的开口41对应的凹部21的底面21a。因此,能够在基板10的一表面10a上,仅在凹部21的底面21a形成微细凹凸结构30。微细凹凸结构30为反映了平均周期为1μm以下的微细凹凸层52的凹凸的形态,因此平均周期与微细凹凸层52相同,为1μm以下。

57.如此,根据本发明的制造方法,能够获得仅在形成于基板(作为一例为基板10)的一表面的相对大的凹部(作为一例为凹部21)的底面具备相对小的微细的凹凸结构(作为一例为微细凹凸结构30)的结构体(作为一例为结构体1)。

58.并且,作为包含为了形成微细凹凸结构30而所需的氧化铝水合物的微细凹凸层52的形成方法,采用形成含al薄膜50,并进行温水处理等形成方法,因此能够以非常简单的方法形成微细凹凸层52。

59.图1所示的结构体1的用途在本例中为流路部件。这样的流路部件能够利用为微流体器件,其在基板10的一表面10a粘接有在与储液部24、26对应的位置具备液体注入口的盖部件,并用于免疫检查或生化检查等。结构体1中,在成为流路的凹部21的底面具备微细凹凸结构30,因此可获得提高电阻或附着酶等时的附着性等的效果。并且,在结构体1的基板的一表面10a具备微细凹凸结构,因此粘接盖部件时,能够获得良好的粘附性。

60.并且,在图1所示的结构体1中,遍及凹部21的底面21a的整个区域具备微细凹凸结构30,但是可以仅在流路的局部区域形成微细凹凸结构30。该情况下,例如,使包含细胞的被检体流过流路时,能够利用微细凹凸结构30捕捉细胞。

61.以下,对各工序的详细内容进行说明。

62.对基板10的材质并无特别限定,例如能够使用硅或硅化合物。硅或硅化合物容易控制蚀刻选择比,因此优选。作为硅化合物,可以举出氧化硅及氮化硅等。具体而言,作为基板10,能够使用硅晶片及石英玻璃等。

63.掩模形成工序中的形成掩模的方法及掩模材料并无特别限定,但优选掩模42由有机材料构成。若使用有机材料,则能够以简单的方法形成具有所期望的开口图案的掩模42。以下,对用有机材料形成掩模42的方法进行简单说明。

64.在一例的掩模形成工序中,包括光致抗蚀剂涂布工序、光致抗蚀剂曝光工序及光致抗蚀剂显影工序。如图6的st21所示,在基板10的一表面10a涂布正型光致抗蚀剂40,如图6的st22所示,对光致抗蚀剂40的形成开口的部分40a照射激光l来进行曝光。之后,通过显影光致抗蚀剂40,能够仅溶解光致抗蚀剂40中被曝光的部分40a以形成开口41,从而能够形成具有开口图案的掩模42。

65.或者,在其他一例的掩模形成工序中,也可以包括树脂层的涂布工序及向凹凸图案树脂层转印的工序。如图7的st23所示,在基板10的一表面10a涂布例如由光固化性树脂组合物构成的树脂层46。然后,如图7的st24所示,使用具有与应形成的掩模的开口图案相对应的凹凸图案的压印用模具48,将其凹凸图案面按压到树脂层46,以在树脂层46转印凹凸图案。之后,如图7的st25所示,通过对树脂层46照射紫外光49使树脂层46固化后,通过剥离压印用模具48,能够获得在基板10上具有开口图案的掩模42。

66.在第1蚀刻工序中,即使在第1蚀刻工序之后,在基板10的一表面10a的除了形成凹

部21的部分以外的区域,以残留掩模42的方式进行蚀刻。

67.因此,第1蚀刻工序优选以相对于基板10的蚀刻速率大于相对于掩模42的蚀刻速率的条件进行蚀刻。

68.在第1蚀刻工序中,例如永轩利用使用了蚀刻气体g1的干式蚀刻。通过利用干式蚀刻,能够高精度地制作所期望的形状。更具体而言,优选反应性离子蚀刻。为了使相对于基板10的蚀刻速率大于相对于掩模42的蚀刻速率,优选使用相对于基板10的蚀刻效率良好的蚀刻气体g1。具体而言,例如在基板使用硅的情况下,可以举出氟系气体或氯系气体。作为氟系气体,例如能够使用三氟甲烷(cfh3)或六氟化硫(sf6),作为氯系气体,例如能够使用氯(cl2)。

69.但是,第1蚀刻工序中的蚀刻并不限定于干式蚀刻,可以是湿式蚀刻。

70.在薄膜形成工序中,至少在凹部21的底面21a上形成含al薄膜50即可,但是不仅可以在凹部21的底面21a上形成,如图4的st6所示,在残留于基板10的一表面10a的掩模42上也可以形成含al薄膜50。薄膜形成工序以残留掩模42的状态进行,因此,与除了掩模42的区域以外,仅对底面21a形成含al薄膜50的情况相比,如上述的例子,在包括掩模42的整个区域形成含al薄膜50的更容易处理。

71.含al薄膜50例如是由铝、氧化铝、氮化铝及铝合金中的任一个构成的薄膜,但只要是通过后工序的温水处理而变化成包含勃姆石等氧化铝水合物的微细凹凸层的材料即可。另外,“铝合金”是指包含硅(si)、铁(fe)、铜(cu)、锰(mn)、镁(mg)、锌(zn)、铬(cr)、钛(ti)及镍(ni)等元素中的至少一种、且以铝为主要成本的化合物或固溶体。从形成凹凸结构的观点考虑,含al薄膜50中,铝相对于所有金属元素的成分比优选为80摩尔%以上。

72.含al薄膜50的厚度根据后工序中获得的微细凹凸层的所期望厚度设定即可。例如,含al薄膜50的厚度为0.5~60nm,优选为2~40nm,尤其优选为5~20nm。

73.形成含al薄膜50的方法并无特别限定。例如,能够利用电阻加热蒸镀法、电子光束蒸镀法及溅射法等一般的成膜方法。并且,作为向凹部21上形成含al薄膜50的方法,可以使用电沉积浴。

74.温水处理工序中的“温水处理”是指使温水作用于含有铝的薄膜的处理。温水处理例如有将形成有含有铝的薄膜50的层叠体浸渍在室温的水中后将水煮沸的方法、在维持成高温的温水中浸渍上述层叠体的方法、或者暴露在高温水蒸汽中的方法等。如已叙述,在本实施方式中,使用热板58将容器55中的纯水56加热成温水,并连同基板10浸渍其中。浸渍在温水中的时间及温水的温度根据所期望的凹凸结构适当设定。作为标准的时间为1分钟以上,尤其适合在3分钟以上且15分钟以下。温水的温度优选为60℃以上,尤其优选为比90℃更高的温度。存在温度越高,处理的时间越短就越好的倾向。例如,将厚度10nm的含有铝的薄膜在100℃的温水中煮沸3分钟时,可获得凸部之间的距离为50~300nm且凸部的高度为50~100nm的随机配置的凹凸结构。凸部的大小、凸部之间的距离能够通过含al薄膜50的材料、形成厚度及温水处理条件控制。

75.在第2蚀刻工序中,例如优选使用反应性离子蚀刻、反应性离子光束蚀刻等。第2蚀刻工序中,优选以基板10的蚀刻速率大于微细凹凸层52的蚀刻速率的条件实施蚀刻。

76.另外,还优选在第2蚀刻工序之前,具有蚀刻微细凹凸层52的前处理工序,直到露出凹部21的底面21a的至少一部分为止。具体而言,如图8所示,在微细凹凸层52形成后

(st6),作为前处理工序,优选进行微细凹凸层52的穿透处理。具体而言,如图8的st61所示,蚀刻微细凹凸层52,如st62所示,在微细凹凸层52的凹部的至少一部分,使凹部21的底面21a露出。在穿透处理中,为了有效地蚀刻微细凹凸层52,使用相对于氧化铝水合物的蚀刻效率良好的蚀刻气体g2。作为蚀刻气体g2,例如使用包含氩(ar)及三氟甲烷(chf3)的气体。之后,作为第2蚀刻工序,如图8的st63所示,通过从微细凹凸层52侧进行使用了蚀刻气体g1的蚀刻,在凹部21的底面21a形成微细凹凸结构30(st8)。通过进行穿透处理,能够大幅缩短第2蚀刻工序的时间,因此能够提高作为整个制造工序的制造效率。

77.掩模去除工序优选包括使用了硫酸h2so4与过氧化氢h2o2的混合物即硫酸双氧水混合液、例如kanto chemical co.,inc.制sh-303的清洗工序。若使用硫酸双氧水混合液,则能够有效地一起去除第2蚀刻工序之后残留的氧化铝水合物及掩模42。

78.另外,通过本发明的制造方法制作的结构体并不限定于流路部件。例如,也能够制作在基板具备1个或多个具有圆形、矩形或多边形的开口的凹部,且仅在其凹部的底面分别具备微细凹凸结构的微孔等结构体。另外,具有圆形、矩形或多边形的开口的凹部的大小由凹部开口的当量圆直径规定。在此,当量圆直径是指与开口的面积具有同等的面积的圆的直径。

79.实施例

80.利用上述说明的结构体的制造方法制作了流路部件。具体的制造方法如下。

81.作为基板使用了硅晶片。在掩模形成工序中,作为光致抗蚀剂使用azp4620,使用波长405nm的激光进行曝光,并进行显影处理,形成了掩模。在第1蚀刻工序中,使用掩模,进行作为蚀刻气体使用了sf6气体和chf3气体的混合气体的反应性离子蚀刻,以在基板的一表面形成了成为流路及储液部的凹部。

82.在薄膜形成工序中,通过溅射法成膜形成了铝薄膜作为含al薄膜。铝薄膜的厚度设为10nm。之后,作为温水处理,在沸腾的纯水中连同基板浸渍3分钟,使铝薄膜变化为包含氧化铝水合物的微细凹凸层。

83.在第2蚀刻工序中,之后,从微细凹凸层的表面使用ar气体和chf3气体的混合气体进行穿透处理,使用sf6气体和chf3气体的混合气体进行反应性离子蚀刻,以在由第1蚀刻工序形成的凹部的底面形成了微细凹凸结构。

84.最后,通过硫酸双氧水混合液清洗去除掩模及在第2蚀刻工序后残留的微细凹凸结构,制作流路部件作为结构体的一例。

85.图9是表示如上制作的流路部件的一部分的外观图。流路部件具有在图9中观察到线状的流路和观察到圆形的储液部。流路及储液部是由第1蚀刻工序形成的凹部。在此,流路部件的流路宽度即凹部的宽度设为40μm。

86.图10是关于图9的2个流路相交的部分的sem图像。在图10中,示出了凹部的底面及相对于凹部突出的基板的一表面。在图10中,观察到基板的一表面为黑色且平滑,观察到凹部的底面为白色且粗糙。图11是放大了图10的凹部的底面的一部分的sem图像。从图11可知,在凹部的底面形成有多个非常微细的凹凸。

87.如此,根据上述结构体的制造方法,能够制作仅在相对大的凹部的底面具备微细的凹凸结构的结构体。

88.2020年3月25日申请的日本专利申请2020-055021号的所有公开内容通过参考而

被并入本说明书中。

89.本说明书中记载的所有文献、专利申请和技术标准通过参考结合于本说明书中,其程度与每个单独的文献、专利申请或技术标准通过参考具体且单独地描述的情况相同。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1