二次电池、电子设备及电动工具的制作方法

1.本发明涉及二次电池、电子设备及电动工具。

背景技术:

2.锂离子电池的开发还正在扩大到电动工具或电动汽车等需要高输出的用途。作为进行高输出的一个方法,可以列举出使从电池流出比较大的电流的高倍率放电。

3.例如,在下述专利文献1中记载有:为了制作内阻较低的电池,将位于电极卷绕体的端部的活性物质非覆盖部折弯,对配置在端部上的集电板的表面照射激光,从而将活性物质非覆盖部和集电板接合。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2011-129328号公报。

技术实现要素:

7.发明所要解决的技术问题

8.在专利文献1的技术中,存在引起焊接不良、电池的内阻不能充分降低的问题。

9.因此,本发明的目的之一在于提供一种适用于高倍率放电的内阻较低的电池。

10.用于解决技术问题的方案

11.为了解决上述技术问题,本发明提供一种二次电池,所述二次电池在电池罐中收容有电极卷绕体、正极集电板以及负极集电板,电极卷绕体具有带状的正极和带状的负极隔着隔膜层叠并绕中心轴卷绕而得的结构,

12.正极在带状的正极箔上具有被正极活性物质层覆盖的正极活性物质覆盖部和正极活性物质非覆盖部,

13.负极在带状的负极箔上具有被负极活性物质层覆盖的负极活性物质覆盖部和负极活性物质非覆盖部,

14.正极活性物质非覆盖部在电极卷绕体的一个端部与正极集电板接合,

15.负极活性物质非覆盖部在电极卷绕体的另一个端部与负极集电板接合,

16.电极卷绕体具有平坦面和形成在平坦面中的槽,所述平坦面是通过使正极活性物质非覆盖部和负极活性物质非覆盖部中的任一方或双方朝卷绕而得的结构的中心轴弯曲并重叠而形成的,

17.正极集电板在表面具有正极焊道,负极集电板在表面具有负极焊道,

18.正极焊道的宽度为0.05mm以上且0.18mm以下,负极焊道的宽度为0.03mm以上且0.12mm以下,

19.正极集电板的厚度为0.07mm以上且0.20mm以下,负极集电板的厚度为0.05mm以上且0.15mm以下,

20.正极活性物质非覆盖部的厚度为5μm以上且20μm以下,负极活性物质非覆盖部的

厚度为6μm以上且20μm以下,

21.正极侧的正极活性物质非覆盖部的重叠片数为2以上,并且负极侧的负极活性物质非覆盖部的重叠片数为2以上。

22.发明的效果

23.根据本发明的至少一个实施方式,可以提供适用于高倍率放电的内阻较低的电池。需要说明的是,本发明的内容不应被解释为限定于本说明书中例示的效果。

附图说明

24.图1是一个实施方式所涉及的电池的剖视图。

25.图2是说明电极卷绕体中的正极、负极和隔膜的配置关系的一例的图。

26.图3a是正极集电板的俯视图,图3b是负极集电板的俯视图。

27.图4a至图4f是说明一个实施方式所涉及的电池的组装工序的图。

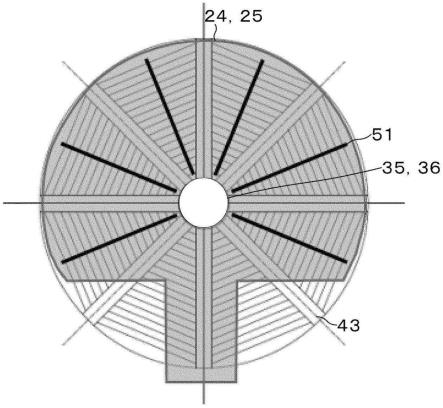

28.图5是用于说明激光焊接痕的位置的图。

29.图6是用于说明活性物质非覆盖部的重叠片数的图。

30.图7是用于说明比较例1的图。

31.图8是用于说明比较例2至比较例6的图。

32.图9是用于说明变形例的图。

33.图10是用于说明作为本发明的应用例的电池包的连接图。

34.图11是用于说明作为本发明的应用例的电动工具的连接图。

35.图12是用于说明作为本发明的应用例的电动车辆的连接图。

具体实施方式

36.以下,参照附图对本发明的实施方式等进行说明。需要说明的是,将按照以下顺序进行说明。

37.《1.一个实施方式》《2.变形例》《3.应用例》

38.以下说明的实施方式等是本发明的优选的具体例子,本发明的内容并不限定于这些实施方式等。

39.在本发明的实施方式中,作为二次电池,以圆筒形状的锂离子电池为例进行说明。

40.《1.一个实施方式》

41.首先,对锂离子电池的整体结构进行说明。图1是锂离子电池1的概略剖视图。例如,如图1所示,锂离子电池1是圆筒型的锂离子电池1,其中电极卷绕体20收纳在电池罐11的内部。

42.具体而言,例如,锂离子电池1在圆筒状的电池罐11的内部具备一对绝缘板12、13和电极卷绕体20。另外,锂离子电池1例如还可以在电池罐11的内部具备热敏电阻(ptc)元件以及加强部件等中的任意一种或两种以上。

43.[电池罐]

[0044]

电池罐11主要是收纳电极卷绕体20的部件。该电池罐11例如是一端面开放而另一端面封闭的圆筒状的容器。即,电池罐11具有开放的一端面(开放端面11n)。该电池罐11例如含有铁、铝及它们的合金等金属材料中的任意一种或两种以上。另外,在电池罐11的表

面,例如也可以镀敷镍等金属材料中的任意一种或两种以上。

[0045]

[绝缘板]

[0046]

绝缘板12、13是具有大致垂直于电极卷绕体20的卷绕轴(图1中的z轴)的平面的盘状板。另外,绝缘板12、13例如配置为相互将电极卷绕体20夹在中间。

[0047]

[铆接结构]

[0048]

在电池罐11的开放端面11n,经由垫圈15铆接电池盖14以及安全阀机构30,从而形成铆接结构11r(压合连接结构)。由此,在电极卷绕体20等收纳在电池罐11的内部的状态下,该电池罐11被密封。

[0049]

[电池盖]

[0050]

电池盖14主要是在电极卷绕体20等收纳在电池罐11的内部的状态下封闭该电池罐11的开放端面11n的部件。该电池盖14例如包含与电池罐11的形成材料相同的材料。电池盖14中的中央区域例如向+z方向突出。由此,电池盖14中的中央区域以外的区域(周边区域)例如与安全阀机构30接触。

[0051]

[垫圈]

[0052]

垫圈15主要是通过介于电池罐11(折弯部11p)与电池盖14之间来密封该折弯部11p与电池盖14之间的间隙的部件。另外,在垫圈15的表面例如可以涂布沥青等。

[0053]

该垫圈15例如包含绝缘性材料中的任意一种或两种以上。绝缘性材料的种类没有特别限定,例如为聚对苯二甲酸丁二醇酯(pbt)以及聚丙烯(pp)等高分子材料。其中,绝缘性材料优选为聚对苯二甲酸丁二醇酯。这是因为可以在使电池罐11与电池盖14彼此电分离的同时,将折弯部11p与电池盖14之间的间隙充分密封。

[0054]

[安全阀机构]

[0055]

当电池罐11内部的压力(内压)上升时,安全阀机构30主要通过根据需要解除电池罐11的密封状态来释放其内压。电池罐11的内压上升的原因例如是在充放电时由于电解液的分解反应而产生的气体等。

[0056]

[电极卷绕体]

[0057]

在圆筒形状的锂离子电池中,带状的正极21和带状的负极22隔着隔膜23卷绕成旋涡状,在浸渍于电解液中的状态下,收纳于电池罐11中。正极21是在正极箔21a的一面或两面上形成正极活性物质层而成的,正极箔21a的材料例如是由铝或铝合金制成的金属箔。负极22是在负极箔22a的一面或两面上形成负极活性物质层而成的,负极箔22a的材料例如是由镍、镍合金、铜或铜合金制成的金属箔。隔膜23是多孔质且具有绝缘性的膜,在使正极21和负极22电绝缘的同时,使离子、电解液等物质能够移动。

[0058]

正极活性物质层和负极活性物质层分别覆盖正极箔21a和负极箔22a的大部分,但都有意地没有覆盖位于带的短边方向的一端周边。以下,将未被该活性物质层覆盖的部分适当地称为活性物质非覆盖部21c、22c,将被活性物质层覆盖的部分适当地称为活性物质覆盖部21b、22b。在圆筒形状的电池中,电极卷绕体20以正极的活性物质非覆盖部21c和负极的活性物质非覆盖部22c朝向相反方向的方式隔着隔膜23重叠卷绕。

[0059]

图2示出将正极21、负极22和隔膜23层叠在一起的卷绕前的结构的一例。正极的活性物质非覆盖部21c(图2的上侧的斜线部分)的宽度为a,负极的活性物质非覆盖部22c(图2的下侧的斜线部分)的宽度为b。在一个实施方式中,优选a>b,例如a=7(mm)、b=4(mm)。正

极的活性物质非覆盖部21c从隔膜23的宽度方向的一端突出的部分的长度为c,负极的活性物质非覆盖部22c从隔膜23的宽度方向的另一端突出的部分的长度为d。在一个实施方式中,优选c>d,例如,c=4.5(mm),d=3(mm)。

[0060]

正极的活性物质非覆盖部21c例如由铝等构成,负极的活性物质非覆盖部22c例如由铜等构成,因此,一般而言,正极的活性物质非覆盖部21c比负极的活性物质非覆盖部22c更柔软(杨氏模量较低)。因此,在一个实施方式中,更优选a>b且c>d,在该情况下,在从两极侧同时以相同的压力折弯正极的活性物质非覆盖部21c和负极的活性物质非覆盖部22c时,折弯的部分从隔膜23的前端测量的高度在正极21和负极22中为相同程度。此时,由于活性物质非覆盖部21c、22c被折弯而适度地重叠,因此能够容易地通过激光焊接将活性物质非覆盖部21c、22c与集电板24、25进行接合。一个实施方式中的接合是指电连接,但接合方法并不限定于激光焊接。

[0061]

在正极21中,包括活性物质非覆盖部21c与活性物质覆盖部21b的边界的、3mm宽的区间被绝缘层101(图2中的灰色区域部分)覆盖。另外,隔着隔膜与负极的活性物质覆盖部22b相对的正极的活性物质非覆盖部21c的全部区域被绝缘层101覆盖。绝缘层101具有在异物侵入到负极的活性物质覆盖部22b与正极的活性物质非覆盖部21c之间时,可靠地防止电池1的内部短路的效果。另外,绝缘层101具有在对电池1施加冲击时,吸收该冲击,可靠地防止正极的活性物质非覆盖部21c弯折、与负极22之间短路的效果。

[0062]

在电极卷绕体20的中心轴上开有贯通孔26。贯通孔26是用于插入电极卷绕体20的组装用的卷芯和焊接用的电极棒的孔。电极卷绕体20中,正极的活性物质非覆盖部21c和负极的活性物质非覆盖部22c以朝向相反方向的方式重叠卷绕,因此正极的活性物质非覆盖部21c集中在电极卷绕体的端面的一方(端面41),负极的活性物质非覆盖部22c集中在电极卷绕体20的端面的另一方(端面42)。为了使与用于取出电流的集电板24、25的接触良好,活性物质非覆盖部21c、22c被弯曲,端面41、42成为平坦面。弯曲的方向是从端面41、42的外周缘部27、28朝向贯通孔26的方向,在卷绕的状态下邻接的周的活性物质非覆盖部彼此重叠而弯曲。需要说明的是,在本说明书中,“平坦面”不仅包括完全平坦的面,还包括在活性物质非覆盖部和集电板能够接合的程度上具有一些凹凸或表面粗糙度的表面。

[0063]

通过以活性物质非覆盖部21c、22c分别重叠的方式进行弯曲,乍一看就会认为能够使端面41、42成为平坦面,但如果在弯曲之前没有任何加工,则在弯曲时在端面41、42产生褶皱或空隙(间隙、空间),端面41、42不会成为平坦面。在此,“褶皱”、“空隙”是指在弯曲的活性物质非覆盖部21c、22c上产生偏倚,端面41、42不会成为平坦面的部分。为了防止该褶皱或空隙的产生,从贯通孔26沿放射方向预先形成有槽43(例如参照图4b)。槽43从端面41、42的外周缘部27、28延伸至贯通孔26。在电极卷绕体20的中心具有贯通孔26,贯通孔26在锂离子电池1的组装工序中作为插入焊接器具的孔使用。在位于贯通孔26附近的、正极21和负极22的卷绕开始的活性物质非覆盖部21c、22c上有切口。这是为了在向贯通孔26弯曲时不会堵塞贯通孔26。槽43在将活性物质非覆盖部21c、22c弯曲后也残留在平坦面内,没有槽43的部分与正极集电板24或负极集电板25接合(焊接等)。需要说明的是,不仅是平坦面,槽43也可以与集电板24、25的一部分接合。

[0064]

关于电极卷绕体20的详细结构,即正极21、负极22、隔膜23以及电解液各自的详细结构,将在后面进行叙述。

[0065]

[集电板]

[0066]

在通常的锂离子电池中,例如在正极和负极分别在一处焊接有用于取出电流的引线,但这样电池的内阻较大,在放电时锂离子电池会发热而成为高温,因此不适于高倍率放电。因此,在一个实施方式的锂离子电池中,通过在端面41、42上配置正极集电板24和负极集电板25,并与存在于端面41、42上的正极或负极的活性物质非覆盖部21c、22c多点焊接,将电池的内阻抑制得较低。端面41、42弯曲而成为平坦面也有助于低电阻化。

[0067]

图3a以及图3b示出集电板的一例。图3a是正极集电板24,图3b是负极集电板25。正极集电板24的材料例如是由铝或铝合金的单体或复合材料制成的金属板,负极集电板25的材料例如是由镍、镍合金、铜或铜合金的单体或复合材料(包层材料)制成的金属板。如图3a所示,正极集电板24的形状为在呈平坦的扇形的板状部31上带有矩形的带状部32的形状。在板状部31的中央附近开有孔35,孔35的位置是与贯通孔26对应的位置。

[0068]

图3a的用斜线表示的部分是在带状部32上粘贴有绝缘带或涂布有绝缘材料的绝缘部32a,附图的斜线部下侧的部分是与兼作外部端子的封口板连接的连接部32b。需要说明的是,在为贯通孔26不具备金属制的中心销(未图示)的电池结构的情况下,带状部32与负极电位的部位接触的可能性较低,因此也可以没有绝缘部32a。在这种情况下,通过将正极21和负极22的宽度增加与绝缘部32a的厚度对应的量,能够增加充放电容量。

[0069]

负极集电板25的形状是与正极集电板24几乎相同的形状,但带状部不同。

[0070]

图3b的负极集电板的带状部34比正极集电板的带状部32短,没有相当于绝缘部32a的部分。在带状部34上具有由多个圆形标记表示的圆形的突起部(突起)37。在电阻焊接时,电流集中在突起部,突起部熔化,带状部34焊接在电池罐11的底部。与正极集电板24同样地,在负极集电板25上,在板状部33的中央附近开有孔36,孔36的位置是与贯通孔26对应的位置。由于正极集电板24的板状部31和负极集电板25的板状部33呈扇形的形状,因此覆盖端面41、42的一部分。不覆盖全部的理由是,为了在组装电池时使电解液顺利地向电极卷绕体渗透,或者使在电池成为异常的高温状态或过充电状态时产生的气体容易向电池外排出。

[0071]

[正极]

[0072]

正极活性物质层至少包含能够嵌入以及脱嵌锂的正极材料(正极活性物质),还可以包含正极粘结剂以及正极导电剂等。正极材料优选含锂复合氧化物或含锂磷酸化合物。含锂复合氧化物例如具有层状岩盐型或尖晶石型的晶体结构。含锂磷酸化合物例如具有橄榄石型的晶体结构。

[0073]

正极粘结剂包含合成橡胶或高分子化合物。合成橡胶为丁苯系橡胶、氟系橡胶以及三元乙丙橡胶等。高分子化合物为聚偏氟乙烯(pvdf)以及聚酰亚胺等。

[0074]

正极导电剂为石墨、炭黑、乙炔黑或科琴黑等碳材料。另外,正极导电剂也可以是金属材料以及导电性高分子。

[0075]

正极箔21a的厚度优选为5μm且20μm以下。这是因为,通过将正极箔21a的厚度设定为5μm以上,能够在正极21、负极22和隔膜23重叠卷绕时不使正极21断裂地进行制造。这是因为,通过将正极箔21a的厚度设定为20μm以下,能够在防止电池1的能量密度的降低的同时,正极21和负极22的相对面积变大,能够制成输出较大的电池1。

[0076]

[负极]

[0077]

为了提高与负极活性物质层的紧贴性,负极箔22a的表面优选被粗糙化。负极活性物质层至少包含能够嵌入以及脱嵌锂的负极材料(负极活性物质),并且还可以包含负极粘结剂以及负极导电剂等。

[0078]

负极材料例如包含碳材料。碳材料为易石墨化碳、难石墨化碳、石墨、低结晶性碳或非晶质碳。碳材料的形状具有纤维状、球状、粒状或鏻片状。

[0079]

另外,负极材料例如包含金属系材料。作为金属系材料的例子,可以列举出li(锂)、si(硅)、sn(锡)、al(铝)、zn(锌)、ti(钛)。金属系元素与其他元素形成化合物、混合物或合金,作为其例子,可以列举出氧化硅(sio

x

(0<x≤2))、碳化硅(sic)或碳与硅的合金、钛酸锂(lto)。

[0080]

负极箔22a的厚度优选为5μm以上且20μm以下。这是因为,通过将负极箔22a的厚度设定为5μm以上,能够在正极21、负极22和隔膜23重叠卷绕时不使负极22断裂地进行制造。这是因为,通过将负极箔22a的厚度设定为20μm以下,能够在防止电池1的能量密度的降低的同时,正极21和负极22的相对面积变大,能够制成输出较大的电池1。

[0081]

[隔膜]

[0082]

隔膜23为含有树脂的多孔质膜,也可以是两种以上的多孔质膜的层叠膜。树脂为聚丙烯以及聚乙烯等。隔膜23可以使用多孔质膜作为基材层,在基材层的一面或两面上包含树脂层。这是因为可以提高隔膜23对于正极21以及负极22各自的紧贴性,从而防止电极卷绕体20变形。

[0083]

树脂层含有pvdf等树脂。在形成该树脂层的情况下,在基材层上涂布在有机溶剂中溶解有树脂的溶液后,使该基材层干燥。需要说明的是,也可以在使基材层浸渍于溶液中后,使该基材层干燥。从提高耐热性、电池的安全性的观点出发,优选在树脂层中含有无机粒子或有机粒子。无机粒子的种类为氧化铝、氮化铝、氢氧化铝、氢氧化镁、勃姆石、滑石、二氧化硅、云母等。另外,也可以使用通过溅射法、ald(原子层堆积)法等形成的以无机粒子为主成分的表面层来代替树脂层。

[0084]

隔膜23的厚度优选为4μm以上且30μm以下。通过将隔膜的厚度设定为4μm以上,可以防止由于经由隔膜23相对的正极21和负极22的接触而引起的内部短路。通过使隔膜23的厚度为30μm以下,锂离子或电解液可以容易地通过隔膜23,另外,在卷绕时,能够提高正极21和负极22的电极密度。

[0085]

[电解液]

[0086]

电解液包含溶剂以及电解质盐,并且根据需要还可以包含添加剂等。溶剂为有机溶剂等非水溶剂或水。将含有非水溶剂的电解液称为非水电解液。非水溶剂为环状碳酸酯、链状碳酸酯、内酯、链状羧酸酯或腈(单腈)等。

[0087]

电解质盐的代表例是锂盐,但也可以含有锂盐以外的盐。锂盐为六氟磷酸锂(lipf6)、四氟硼酸锂(libf4)、高氯酸锂(liclo4)、甲磺酸锂(lich3so3)、三氟甲磺酸锂(licf3so3)、六氟硅酸二锂(li2sf6)等。也可以混合使用这些盐,其中,从提高电池特性的观点出发,优选混合使用lipf6、libf4。电解质盐的含量没有特别限定,但优选相对于溶剂为0.3mol/kg~3mol/kg。

[0088]

[锂离子电池的制作方法]

[0089]

参照图4a至图4f,对一个实施方式的锂离子电池1的制作方法进行说明。首先,将

正极活性物质涂布附着在带状正极箔21a的表面上,将其用作正极21的覆盖部,将负极活性物质涂布附着在带状负极箔22a的表面上,将其用作负极22的覆盖部。此时,在正极21的短边方向的一端和负极22的短边方向的一端,制作没有涂布附着正极活性物质和负极活性物质的活性物质非覆盖部21c、22c。在活性物质非覆盖部21c、22c的一部分,即相当于卷绕时的卷绕开始的部分制作切口。对正极21和负极22进行干燥等工序。然后,使正极的活性物质非覆盖部21c和负极的活性物质非覆盖部22c以成为相反方向的方式隔着隔膜23重叠,并以在中心轴上形成贯通孔26且将制作的切口配置在中心轴附近的方式卷绕成旋涡状,制作图4a那样的电极卷绕体20。

[0090]

接着,如图4b所示,通过将薄的平板(例如厚度为0.5mm)等的端部相对于端面41、42垂直地按压,在端面41和端面42的一部分制作槽43。通过该方法制作从贯通孔26呈放射状延伸的槽43。图4b所示的槽43的数量和配置仅是一例。然后,如图4c所示,从两极侧同时沿相对于端面41、42大致垂直的方向施加相同的压力,将正极的活性物质非覆盖部21c和负极的活性物质非覆盖部22c折弯,使端面41、42成为平坦面。此时,以位于端面41、42的活性物质非覆盖部朝向中心轴弯曲并重叠的方式,在平板的板面等施加载荷。然后,在端面41上激光焊接正极集电板24的板状部31,在端面42上激光焊接负极集电板25的板状部33,进行接合。

[0091]

然后,如图4d所示,将集电板24、25的带状部32、34折弯,将绝缘板12、13(或绝缘带)粘贴在正极集电板24和负极集电板25上,将如上所述组装的电极卷绕体20插入图4e所示的电池罐11内,进行电池罐11的底部的焊接。在将电解液注入到电池罐11中之后,如图4f所示,用垫圈15以及电池盖14进行密封。

[0092]

实施例

[0093]

以下,使用如上所述制作的锂离子电池1,基于对开孔面积比率和电池的内阻进行比较的实施例,具体说明本发明。需要说明的是,本发明并不限定于以下说明的实施例。

[0094]

在以下所有的实施例以及比较例中,将电池尺寸设为21700(直径21mm,高度70mm),将槽43的数量设为8,将槽43配置成大致等角度间隔。在正极集电板24与正极的活性物质非覆盖部21c的接合以及负极集电板25与负极的活性物质非覆盖部22c的接合中,以图5所示的配置进行激光焊接。图5是为了说明激光焊接痕的位置,以通过集电板透视卷绕体的端面以及槽的方式表现的示意图。图5的黑色的粗实线部所示的部分是激光焊接痕51。将激光焊接痕51以在每一相邻的槽43之间为1根的方式从孔35、36附近到外周部为止以大致等角度间隔配置成线状。如图5所示,在集电板24、25覆盖的部分配置6根激光焊接痕51,每1根激光焊接痕51的长度为6mm。

[0095]

以下,将位于正极集电板24的表面中的不与电极卷绕体相对的面上的激光焊接痕51的宽度称为正极的焊道宽度,将位于负极集电板25的表面中的不与电极卷绕体相对的面上的激光焊接痕51的宽度称为负极的焊道宽度,在不区分正极的焊道宽度和负极的焊道宽度时称为焊道宽度。焊道宽度由利用光学显微镜观察位于正极集电板24或负极集电板25的表面的激光焊接痕51的结果求出。激光焊接使用光纤激光(波长1070

±

10nm)进行。光纤激光与一般的yag激光相比,可以减小焦点的直径,所以适用于可靠地焊接正极的活性物质非覆盖部或负极的活性物质覆盖部这样的金属箔的用途。在进行激光焊接时,通过改变焊接输出值、扫描速度、焦点距离等焊接条件来调整焊道宽度。

[0096]

图6示意性地表示正极的活性物质非覆盖部21c和正极集电板24的激光焊接痕51的截面的状态。在端面41上,在从距电极卷绕体20的侧面距离a的地点起的预定范围内照射激光52,由此进行焊接。正极侧的活性物质非覆盖部的重叠片数m是图6的距离a的地点的正下方的活性物质非覆盖部21c(正极箔)被焊接的片数。距离a的地点是指由激光52形成的轨迹中距离中心轴最远的地点。通过在与中心轴平行的面上切断电池,观察焊接部,能够确认活性物质非覆盖部的重叠片数。省略负极的活性物质非覆盖部22c与负极集电板25的激光焊接状态的图。负极侧的活性物质非覆盖部的重叠片数n是距离a的地点的正下方的活性物质非覆盖部22c(负极箔)被焊接的片数。通过改变图2的正极的活性物质非覆盖部21c从隔膜23的宽度方向的一端突出的部分的长度c,负极的活性物质非覆盖部22c从隔膜23的宽度方向的另一端突出的部分的长度d,以及改变所述焊接条件,来调整活性物质非覆盖部的重叠片数m、n。

[0097]

[实施例1]

[0098]

将正极的焊道宽度设为0.10mm,将正极集电板24的厚度设为0.15mm,将正极的活性物质非覆盖部21c的厚度设为10μm,将正极侧的活性物质非覆盖部的重叠片数m设为3,将负极的焊道宽度设为0.06mm,将负极集电板的厚度设为0.08mm,将负极的活性物质非覆盖部的厚度设为10μm,将负极侧的活性物质非覆盖部的重叠片数n设为2。

[0099]

[实施例2]

[0100]

将正极的焊道宽度设为0.05mm,将正极集电板24的厚度设为0.15mm,将正极的活性物质非覆盖部21c的厚度设为10μm,将正极侧的活性物质非覆盖部的重叠片数m设为2,将负极的焊道宽度设为0.03mm,将负极集电板25的厚度设为0.08mm,将负极的活性物质非覆盖部22c的厚度设为10μm,将负极侧的活性物质非覆盖部的重叠片数n设为2。

[0101]

[实施例3]

[0102]

将正极的焊道宽度设为0.18mm,将正极集电板24的厚度设为0.15mm,将正极的活性物质非覆盖部21c的厚度设为10μm,将正极侧的活性物质非覆盖部的重叠片数m设为2,将负极的焊道宽度设为0.12mm,将负极集电板25的厚度设为0.08mm,将负极的活性物质非覆盖部22c的厚度设为10μm,将负极侧的活性物质非覆盖部的重叠片数n设为2。

[0103]

[实施例4]

[0104]

将正极的焊道宽度设为0.10mm,将正极集电板24的厚度设为0.07mm,将正极的活性物质非覆盖部21c的厚度设为10μm,将正极侧的活性物质非覆盖部的重叠片数m设为2,将负极的焊道宽度设为0.06mm,将负极集电板25的厚度设为0.05mm,将负极的活性物质非覆盖部22c的厚度设为10μm,将负极侧的活性物质非覆盖部的重叠片数n设为2。

[0105]

[实施例5]

[0106]

将正极的焊道宽度设为0.10mm,将正极集电板24的厚度设为0.20mm,将正极的活性物质非覆盖部21c的厚度设为10μm,将正极侧的活性物质非覆盖部的重叠片数m设为2,将负极的焊道宽度设为o.06mm,将负极集电板25的厚度设为0.15mm,将负极的活性物质非覆盖部22c的厚度设为10μm,将负极侧的活性物质非覆盖部的重叠片数n设为2。

[0107]

[实施例6]

[0108]

将正极的焊道宽度设为0.10mm,将正极集电板24的厚度设为0.15mm,将正极的活性物质非覆盖部21c的厚度设为5μm,将正极侧的活性物质非覆盖部的重叠片数m设为2,将

负极的焊道宽度设为0.06mm,将负极集电板25的厚度设为0.08mm,将负极的活性物质非覆盖部22c的厚度设为6μm,将负极侧的活性物质非覆盖部的重叠片数n设为2。

[0109]

[实施例7]

[0110]

将正极的焊道宽度设为0.10mm,将正极集电板24的厚度设为0.15mm,将正极的活性物质非覆盖部21c的厚度设为20μm,将正极侧的活性物质非覆盖部的重叠片数m设为2,将负极的焊道宽度设为0.06mm,将负极集电板25的厚度设为0.08mm,将负极的活性物质非覆盖部22c的厚度设为20μm,将负极侧的活性物质非覆盖部的重叠片数n设为2。

[0111]

[实施例8]

[0112]

将正极的焊道宽度设为0.18mm,将正极集电板24的厚度设为0.12mm,将正极的活性物质非覆盖部21c的厚度设为15μm,将正极侧的活性物质非覆盖部的重叠片数m设为2,将负极的焊道宽度设为0.10mm,将负极集电板25的厚度设为0.07mm,将负极的活性物质非覆盖部22c的厚度设为12μm,将负极侧的活性物质非覆盖部的重叠片数n设为3。

[0113]

[实施例9]

[0114]

将正极的焊道宽度设为0.05mm,将正极集电板24的厚度设为0.07mm,将正极的活性物质非覆盖部21c的厚度设为12μm,将正极侧的活性物质非覆盖部的重叠片数m设为2,将负极的焊道宽度设为0.03mm,将负极集电板25的厚度设为0.05mm,将负极的活性物质非覆盖部22c的厚度设为8μm,将负极侧的活性物质非覆盖部的重叠片数n设为3。

[0115]

[比较例1]

[0116]

将正极的焊道宽度设为0.10mm,将正极集电板24的厚度设为0.15mm,将正极的活性物质非覆盖部21c的厚度设为10μm,将正极侧的活性物质非覆盖部的重叠片数m设为1,将负极的焊道宽度设为0.10mm,将负极集电板25的厚度设为0.08mm,将负极的活性物质非覆盖部22c的厚度设为10μm,将负极侧的活性物质非覆盖部的重叠片数n设为1。

[0117]

[比较例2]

[0118]

将正极的焊道宽度设为0.25mm,将正极集电板24的厚度设为0.15mm,将正极的活性物质非覆盖部21c的厚度设为10μm,将正极侧的活性物质非覆盖部的重叠片数m设为2,将负极的焊道宽度设为0.21mm,将负极集电板25的厚度设为0.08mm,将负极的活性物质非覆盖部22c的厚度设为10μm,将负极侧的活性物质非覆盖部的重叠片数n设为3。

[0119]

[比较例3]

[0120]

将正极的焊道宽度设为0.46mm,将正极集电板24的厚度设为0.15mm,将正极的活性物质非覆盖部21c的厚度设为10μm,将正极侧的活性物质非覆盖部的重叠片数m设为3,将负极的焊道宽度设为0.41mm,将负极集电板25的厚度设为0.08mm,将负极的活性物质非覆盖部22c的厚度设为10μm,将负极侧的活性物质非覆盖部的重叠片数n设为2。

[0121]

[比较例4]

[0122]

将正极的焊道宽度设为0.69mm,将正极集电板24的厚度设为0.15mm,将正极的活性物质非覆盖部21c的厚度设为10μm,将正极侧的活性物质非覆盖部的重叠片数m设为2,将负极的焊道宽度设为0.63mm,将负极集电板25的厚度设为0.08mm,将负极的活性物质非覆盖部22c的厚度设为10μm,将负极侧的活性物质非覆盖部的重叠片数n设为3。

[0123]

[比较例5]

[0124]

将正极的焊道宽度设为1.20mm,将正极集电板24的厚度设为0.15mm,将正极的活

性物质非覆盖部21c的厚度设为10μm,将正极侧的活性物质非覆盖部的重叠片数m设为2,将负极的焊道宽度设为0.80mm,将负极集电板25的厚度设为0.08mm,将负极的活性物质非覆盖部22c的厚度设为10μm,将负极侧的活性物质非覆盖部的重叠片数n设为2。

[0125]

[比较例6]

[0126]

将正极的焊道宽度设为0.40mm,将正极集电板24的厚度设为0.25mm,将正极的活性物质非覆盖部21c的厚度设为10μm,将正极侧的活性物质非覆盖部的重叠片数m设为2,将负极的焊道宽度设为0.38mm,将负极集电板25的厚度设为0.20mm,将负极的活性物质非覆盖部22c的厚度设为10μm,将负极侧的活性物质非覆盖部的重叠片数n设为2。

[0127]

[比较例7]

[0128]

将正极的焊道宽度设为0.10mm,将正极集电板24的厚度设为0.15mm,将正极的活性物质非覆盖部21c的厚度设为30μm,将正极侧的活性物质非覆盖部的重叠片数m设为3,将负极的焊道宽度设为0.06mm,将负极集电板25的厚度设为0.08mm,将负极的活性物质非覆盖部22c的厚度设为30μm,将负极侧的活性物质非覆盖部的重叠片数n设为2。

[0129]

[比较例8]

[0130]

将正极的焊道宽度设为0.10mm,将正极集电板24的厚度设为0.05mm,将正极的活性物质非覆盖部21c的厚度设为10μm,将正极侧的活性物质非覆盖部的重叠片数m设为2,将负极的焊道宽度设为0.06mm,将负极集电板25的厚度设为0.03mm,将负极的活性物质非覆盖部22c的厚度设为10μm,将负极侧的活性物质非覆盖部的重叠片数n设为2。

[0131]

[比较例9]

[0132]

将正极的焊道宽度设为0.02mm,将正极集电板24的厚度设为0.15mm,将正极的活性物质非覆盖部21c的厚度设为10μm,将正极侧的活性物质非覆盖部的重叠片数m设为0,将负极的焊道宽度设为0.02mm,将负极集电板25的厚度设为0.08mm,将负极的活性物质非覆盖部22c的厚度设为10μm,将负极侧的活性物质非覆盖部的重叠片数n设为0。

[0133]

[评价]

[0134]

对于上述的实施例以及比较例,求出开孔面积比率、电池的内阻和活性物质非覆盖部的重叠片数。在进行激光焊接后,使用显微镜(keyence制造的激光显微镜vk-x系列)观察集电板,求出激光焊接痕51整体的面积(即为焊道宽度、焊接长度6mm和焊接根数6的积的、包括开孔面积在内的面积)。接着,将认为开有贯通孔的全部部分的面积合计作为开孔面积,计算出相对于激光焊接痕51整体的面积的比率(%)。将由激光焊接正极集电板24和正极的活性物质非覆盖部21c的结果求出的开孔面积比率称为正极的开孔面积比率,将由激光焊接负极集电板25和负极的活性物质非覆盖部22c的结果求出的开孔面积比率称为负极的开孔面积比率。

[0135]

电池的内阻是直流电阻(dcr)的值,是计算出放电电流在5秒钟内从0a上升到100a时的电压值的斜率的值。电池的内阻为10.5mω以下的例子判定为ok,大于10.5mω的例子判定为ng。结果如表1所示。

[0136]

[表1]

[0137][0138]

在实施例1至实施例9中,正极的开孔面积比率和负极的开孔面积比率为0%,电池的内阻为10.5mω以下(判定为ok),相对于此,在比较例1至比较例7中,正极的开孔面积比率和负极的开孔面积比率不为0%,电池的内阻大于10.5mω(判定为ng)。在比较例8和比较例9中,开孔面积比率为0%,但电池的内阻大于10.5mω(判定为ng)。

[0139]

在比较例1中,如图7所示,活性物质非覆盖部的重叠片数为1,在折弯的活性物质非覆盖部21c、22c之间存在间隙,因此可以认为产生了开孔或溅射。在比较例2至比较例6中,如图8所示,产生了开孔53。图8是为了说明激光焊接痕的位置,以通过集电板透视卷绕体的端面以及槽的方式表现的示意图。图8的黑色的粗实线部所示的部分是激光焊接痕51,白色的部分是通过激光焊接形成的开孔53的部分。可以认为这是由于焊接能量过大。在比较例7中,进行激光焊接的结果是产生了开孔53。可以认为,这是因为活性物质非覆盖部21c、22c的厚度过大。在比较例8中,正极的开孔面积比率和负极的开孔面积比率为0%,但电池的内阻大于10.5mω。可以认为,这是因为集电板24、25的厚度比较小。在比较例9中,尝试了激光焊接,但焊接未成功。可以认为这是因为焊接能量比较小。

[0140]

在实施例1至实施例9中,激光焊接成功。实施例1至实施例9的正极的焊道宽度为0.05mm以上且0.18mm以下,正极集电板24的厚度为0.07mm以上且0.20mm以下,负极的焊道宽度为0.03mm以上且0.12mm以下,负极集电板25的厚度为0.05mm以上且0.15mm以下,正极侧的活性物质非覆盖部的重叠片数m和负极侧的活性物质非覆盖部的重叠片数n分别为2以上。实施例1至实施例9的正极的活性物质非覆盖部21c的厚度为5μm以上且20μm以下,负极的活性物质非覆盖部22c的厚度为6μm以上且20μm以下。此时,电池1的内阻全部为10.5mω以下。

[0141]

《2.变形例》

[0142]

以上,对本发明的一个实施方式进行了具体说明,但本发明的内容并不限定于上述的实施方式,能够基于本发明的技术思想进行各种变形。

[0143]

在一个实施方式中,如图5所示,在每个相邻的槽43之间配置有一根激光焊接痕,但也可以如图9所示,在每个相邻的槽43之间配置多根激光焊接痕。图9是为了说明激光焊接痕的位置,以通过集电板透视卷绕体的端面以及槽的方式表现的示意图。图8的黑色的粗实线部所示的部分是激光焊接痕51。在这种情况下,由于激光焊接痕的面积进一步增加,所以电池的内阻进一步降低。

[0144]

在实施例以及比较例中,槽43的数量为8,但也可以是除此以外的数量。

[0145]

电池尺寸为21700(直径21mm,高度70mm),但也可以是18650(直径18mm,高度65mm)或这些以外的尺寸。

[0146]

正极集电板24和负极集电板25具备扇形形状的板状部31、33,但也可以是除此以外的形状。

[0147]

只要不脱离本发明的主旨,本发明也能够应用于锂离子电池以外的其他电池,圆筒形状以外的电池(例如层压型电池、方型电池、硬币型电池、纽扣型电池)。在这种情况下,“电极卷绕体的端面”的形状不仅可以采用圆筒形状,也可以采用椭圆形状或扁平形状等。

[0148]

《3.应用例》

[0149]

(1)电池包

[0150]

图10是示出将本发明的实施方式或实施例所涉及的电池1应用于电池包300时的电路结构例的框图。电池包300具备成组电池301、包括充电控制开关302a和放电控制开关303a的开关部304、电流检测电阻307、温度检测元件308、控制部310。控制部310进行各设备的控制,进一步能够在异常发热时进行充放电控制、进行电池包300的剩余容量的计算和校正。电池包300的正极端子321以及负极端子322与充电器或电子设备连接,进行充放电。

[0151]

成组电池301通过串联和/或并联连接多个二次电池301a而构成。在图10中,作为示例示出了6个二次电池301a以2并联3串联(2p3s)的方式连接的情况。

[0152]

温度检测部318与温度检测元件308(例如热敏电阻)连接,测量成组电池301或电池包300的温度,将测量温度提供给控制部310。电压检测部311测量成组电池301以及构成成组电池301的各二次电池301a的电压,对该测量电压进行a/d转换,并提供给控制部310。电流测量部313使用电流检测电阻307测量电流,将该测量电流提供给控制部310。

[0153]

开关控制部314基于从电压检测部311以及电流测量部313输入的电压以及电流来控制开关部304的充电控制开关302a以及放电控制开关303a。开关控制部314在二次电池301a成为过充电检测电压(例如4.20v

±

0.05v)以上或过放电检测电压(2.4v

±

0.1v)以下

时,向开关部304发送断开的控制信号,由此防止过充电或过放电。

[0154]

在充电控制开关302a或放电控制开关303a断开之后,仅通过二极管302b或二极管303b进行充电或放电成为可能。这些充放电开关能够使用mosfet等半导体开关。需要说明的是,在图10中,在+侧设置了开关部304,但也可以设置在-侧。

[0155]

存储器317由ram、rom构成,存储并改写由控制部310运算出的电池特性的值、满充电容量、剩余容量等。

[0156]

(2)电子设备

[0157]

上述的本发明的实施方式或实施例所涉及的电池1能够搭载在电子设备或电动输送设备、蓄电装置等设备中,用于供给电力。

[0158]

作为电子设备,例如可以列举出笔记本电脑、智能手机、平板终端、pda(便携信息终端)、移动电话、可穿戴终端、数码静态照相机、电子书籍、音乐播放器、游戏机、助听器、电动工具、电视机、照明设备、玩具、医疗设备、机器人。另外,后述的电动输送设备、蓄电装置、电动工具、电动式无人机在广义上也可以包含在电子设备中。

[0159]

作为电动输送设备,可以列举出电动汽车(包括混合动力汽车。)、电动摩托车、电动助力自行车、电动公共汽车、电动代步车、无人搬运车(agv)、铁道车辆等。另外,还包括电动客机和运输用的电动式无人机。本发明所涉及的二次电池不仅可以用作这些设备的驱动用电源,还可以用作辅助用电源、能量再生用电源等。

[0160]

作为蓄电装置,可以列举出商业用或家用的蓄电模块,住宅、大厦、办公室等建筑物用或发电设备用的电力储存用电源等。

[0161]

(3)电动工具

[0162]

参照图11,作为能够应用本发明的电动工具,对电动螺丝刀的例子进行概略说明。在电动螺丝刀431上设置有向轴434传递旋转动力的电机433和用户操作的触发开关432。在电动螺丝刀431的把手的下部框体内收纳有本发明所涉及的电池包430以及电机控制部435。电池包430内置于电动螺丝刀431,或者能够自由拆装。可以将本发明的电池1应用于构成电池包430的电池。

[0163]

电池包430以及电机控制部435各自具备微型计算机(未图示),电池包430的充放电信息可以相互通信。电机控制部435能够控制电机433的动作,同时在过放电等异常时阻断对电机433的电源供给。

[0164]

(4)电动车辆用的蓄电系统

[0165]

作为将本发明应用于电动车辆用的蓄电系统的例子,在图12中概略地示出了采用了串联式混合动力系统的混合动力车辆(hv)的构成例。串联式混合动力系统是使用由将发动机作为动力的发电机发出的电力,或者将其暂时储存在电池中的电力,通过电力驱动力转换装置行驶的车辆。

[0166]

在该混合动力车辆600中搭载有发动机601、发电机602、电力驱动力转换装置603(直流电机或交流电机。以下简称为“电机603”。)、驱动轮604a、驱动轮604b、车轮605a、车轮605b、电池608、车辆控制装置609、各种传感器610、充电口611。作为电池608,可以应用本发明的电池包300或搭载有多个本发明的电池1的蓄电模块。

[0167]

电机603通过电池608的电力进行工作,电机603的旋转力传递到驱动轮604a、604b。能够使通过由发动机601产生的旋转力而由发电机602生成的电力蓄积在电池608中。

各种传感器610经由车辆控制装置609控制发动机转速、控制未图示的节流阀的开度。

[0168]

当通过未图示的制动机构使混合动力车辆600减速时,该减速时的阻力作为旋转力施加在电机603上,由该旋转力生成的再生电力蓄积在电池608中。另外,电池608能够通过经由混合动力车辆600的充电口611与外部的电源连接来进行充电。将这样的hv车辆称为插电式混合动力车(phv或phev)。

[0169]

需要说明的是,也能够将本发明所涉及的二次电池应用于小型化的一次电池,并用作内置于车轮604、605的气压传感器系统(tpms:tirepressuremonitoringsystem:轮胎压力监测系统)的电源。

[0170]

以上,以串联式混合动力车为例进行了说明,但本发明也能够应用于并用发动机和电机的并联方式,或者组合了串联方式和并联方式的混合动力车。进一步,本发明也能够应用于不使用发动机而仅通过驱动电机来行驶的电动汽车(ev或bev)、燃料电池车(fcv)。

[0171]

符号说明

[0172]

1、锂离子电池;12、绝缘板;21、正极;21a、正极箔;21b、正极活性物质覆盖部;21c、正极的活性物质非覆盖部;22、负极;22a、负极箔;22b、负极活性物质覆盖部;22c、负极的活性物质非覆盖部;23、隔膜;24、正极集电板;25、负极集电板;26、贯通孔;27、28、外周缘部;41、42、端面;43、槽;51、激光焊接痕。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1