冷却性能提高的电池模块及其制造方法与流程

1.本技术要求于2020年8月21日提交的韩国专利申请第2020-0105019号的优先权,其全部公开内容通过引用并入本文中。

2.本发明涉及一种冷却性能提高的电池模块及其制造方法,更具体地,涉及一种电池模块及其制造方法,该电池模块被配置为使得位于散热器与电池单体之间的绝缘层固定到散热器的一个表面而无需单独的粘合构件,由此提高冷却性能并降低制造成本。

背景技术:

3.随着由于化石燃料的使用引起的空气污染和能量枯竭促使的可替代能源的近期开发,对能够存储所产生的电能的二次电池的需求已经增加。能够充电和放电的二次电池在日常生活中被密切使用。例如,二次电池用于移动设备、电动汽车和混合动力电动汽车。

4.由于移动设备的使用的增加、移动设备的增加的复杂性以及电动汽车的发展,用作在现代社会中不可避免地使用的各种电子设备的能源的二次电池的所需容量已经增加。为了满足用户的需求,将多个电池单体设置在小型装置中,而将包括彼此电连接的多个电池单体的电池模块或包括多个电池模块的电池组用于车辆中。

5.同时,尽管二次电池具有优异的电性能,但构成电池的成分,例如活性物质或电解质,在异常操作状态(例如,过充电、过放电、暴露于高温或电短路)下分解,由此产生热量和气体。其结果,发生膨胀现象,即二次电池的膨胀。膨胀现象加速分解,这导致由于热失控(thermal runaway)引起的二次电池的爆炸或起火。

6.图1是传统电池模块的分解透视图。如图1所示,传统电池模块包括多个圆筒形电池单体10、位于多个圆筒形电池单体10下方的散热器20、位于圆筒形电池单体10与散热器20之间以保持它们之间的绝缘的绝缘层30、以及被配置为覆盖多个圆筒形电池单体10的上部的模块框架40。粘合层50插设在圆筒形电池单体10与绝缘层30之间以及散热器20与绝缘层30之间以实现它们之间的固定。

7.在传统电池模块中,通过位于圆筒形电池单体下方的散热器20去除从圆筒形电池单体10产生的热量。然而,由于绝缘层30和一对粘合层50设置在圆筒形电池单体10与散热器20之间,因此热传导效率低。

8.此外,在电池模块制造工序中,粘合层50必须形成两次,以将散热器20和绝缘层30彼此固定并且将绝缘层30和圆筒形电池单体10彼此固定,从而降低了制造工序的效率的同时增加了制造成本。

技术实现要素:

9.技术问题

10.鉴于上述问题做出了本发明,本发明的目的在于提供一种被配置为使得圆筒形电池单体与散热器之间的距离最小化的冷却性能提高的电池模块及其制造方法。

11.本发明的另一目的在于提供一种冷却性能提高的电池模块及其制造方法,该电池

模块被配置为使得原料的使用量减少,由此降低制造成本并且简化制造工序,从而提高生产率。

12.技术方案

13.为了实现上述目的,根据本发明的冷却性能提高的电池模块包括:多个圆筒形电池单体(200);模块框架(600),所述模块框架(600)被配置为将圆筒形电池单体(200)彼此电连接;散热器(300),所述散热器(300)位于圆筒形电池单体(200)的下方;以及绝缘层(400),所述绝缘层(400)与散热器(300)的上表面紧密接触而形成在散热器(300)的上表面上。

14.此外,在根据本发明的电池模块中,粘合层(500)可以位于圆筒形电池单体(200)的下表面与绝缘层(400)之间。

15.此外,在根据本发明的电池模块中,绝缘层(400)可以由具有绝缘特性和热传导性的材料制成。

16.此外,在根据本发明的电池模块中,绝缘层(400)可以具有预定图案。

17.此外,在根据本发明的电池模块中,图案可以是栅格图案。

18.此外,在根据本发明的电池模块中,所述图案可以由彼此间隔开预定距离的多个多边形构成。

19.此外,在根据本发明的电池模块中,所述图案可以由多个圆形或椭圆形构成。

20.此外,在根据本发明的电池模块中,所述图案可以由彼此间隔开预定距离的多个条(bar)构成。

21.此外,在根据本发明的电池模块中,粘合层(500)可以由可硬化油脂和环氧类粘合胶中的至少一种制成。

22.另外,本发明提供一种包括电池模块的电池组。

23.另外,根据本发明的电池模块的制造方法包括:在散热器(300)的上表面上形成绝缘层(400);在绝缘层(400)的上表面上形成粘合层(500);以及将多个圆筒形电池单体(200)安置在粘合层(500)的上表面上。

24.此外,在根据本发明的电池模块的制造方法中,可以使用3d打印机来形成绝缘层(400)。

25.有益效果

26.从以上描述可以明显看出,根据本发明的冷却性能提高的电池模块及其制造方法的优点在于,绝缘层被固定到与其紧密接触的散热器而无需单独的粘合构件,由此从圆筒形电池单体产生的热量迅速地传递到散热器,因此可以提高冷却性能。

27.另外,根据本发明的冷却性能提高的电池模块及其制造方法的优点在于,使用3d打印机将绝缘层与散热器紧密接触而固定到散热器,由此可以减少使用的粘合构件的量,因此可以降低制造成本并且提高制造工序效率。

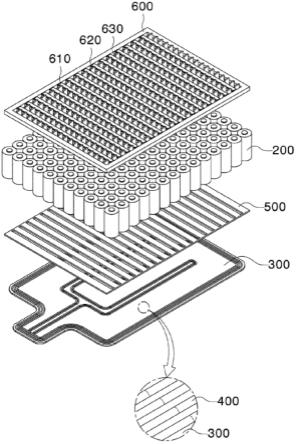

28.此外,根据本发明的冷却性能提高的电池模块及其制造方法的优点在于,可以通设定3d打印机的路径并且调整3d打印机的输出速度自由地调整绝缘层的厚度、面积和形状。

附图说明

29.图1是传统电池模块的分解透视图。

30.图2是根据本发明的优选实施例的电池模块的外观透视图。

31.图3是图2所示的电池模块内部的分解透视图。

32.图4是在根据本发明的电池模块中安装的圆筒形电池单体的剖视图。

33.图5是示出根据本发明的优选实施例的绝缘层的各种图案的图。

具体实施方式

34.在下文中将参照附图详细描述本发明的优选实施例,使得本发明所属领域的普通技术人员可以容易地实施本发明的优选实施例。然而,在详细描述本发明的优选实施例的工作原理时,当本文中包括的已知功能和配置的详细描述可能使本发明的主题模糊时,将其省略。

35.另外,在所有附图中将使用相同的附图标记来指代执行相似功能或操作的部分。在整个说明书中一个部分被描述为与另一部分连接的情况下,不仅该一个部分可以直接连接到另一部分,而且该一个部分可以通过又一部分间接连接到另一部分。另外,包含某个元件并不意味着排除其他元件,而是意味着可以进一步包含这些元件,除非另有说明。

36.在下文中,将参照附图描述根据本发明的冷却性能提高的电池模块及其制造方法。

37.图2是根据本发明的优选实施例的电池模块的外观透视图,图3是图2所示的电池模块的内部的分解透视图。

38.参照图2和图3,根据本发明的电池模块包括模块壳体100、圆筒形电池单体200、散热器300、绝缘层400、粘合层500以及模块框架600。

39.首先,具有大致六面体外形的模块壳体100包括上壳体110和下壳体120。下壳体120由平坦底部和从底部的边缘垂直向上延伸预定距离的侧部构成,以提供具有预定尺寸的空间部分。圆筒形电池单体200、散热器300、绝缘层400、粘合层500和模块框架600被收容在空间部分中。上壳体110与下壳体120的上部结合以保护所收容的圆筒形电池单体200等。

40.图4是在根据本发明的电池模块中安装的圆筒形电池单体的剖视图。可以通过以下方法来制造圆筒形电池单体200:将卷绕型电极组件220收容在金属罐210中,将电解液注入金属罐210中,然后将在其上形成有电极端子的盖组件230与金属罐210的开口的上端结合。

41.这里,通过依次堆叠正极221、负极222和隔板223并且将它们卷绕成具有圆形形状来制造电极组件220。

42.圆筒形中心销250插入到形成在电极组件220的中央区域的中空芯部240中。中心销250通常由金属材料制成为具有预定强度。中心销250用于固定和支撑电极组件220,并且还用作被配置为在电池单体被充电和放电以及在电池单体工作时排出由于内部反应而产生的气体的通道。

43.同时,正极端子231以突出状态形成在盖组件230的上端的中央区域上,并且金属罐210的剩余区域形成负极端子232。

44.当然,可用作二次电池的电池单体不限于具有上述结构的圆筒形电池单体200。

45.返回图3,在电池单体反复充电和放电的同时从电池单体产生热量。为了去除热量,散热器300位于下壳体120的内侧底面与圆筒形电池单体200之间。

46.虽然未在图中详细示出,但散热器300被配置为具有这样的结构,其中下板和上板彼此间隔开预定距离以便在它们之间形成空间部分,制冷剂(例如,水或乙醇)在填充于空间部分的状态下在空间部分中循环。因此,从圆筒形电池单体200产生的热量被传递到制冷剂,从而将圆筒形电池单体保持在预定温度。

47.这里,散热器300可以由表现出高热传导性的材料(例如,铝)制成,以便快速地传递热量。此外,为了使制冷剂循环,散热器可以在其一侧设置有制冷剂入口并且可以在其另一侧设置有制冷剂出口。

48.绝缘层400位于散热器300的上表面上以防止圆筒形电池单体200与散热器300之间的电传导。

49.具体地,可以使用3d打印机形成绝缘层400。当通过3d打印机的喷嘴将绝缘材料排放到散热器300的上表面时,可以在其与散热器的上表面紧密接触而固定到散热器的上表面的状态下,在散热器300的上表面上形成绝缘层400。因此,不需要被配置为固定绝缘层400的单独的粘合构件。

50.此外,在使用堆叠型打印方法的情况下,可以重复堆叠。因此,可以容易地调整绝缘层400的厚度和实现各种三维图案。作为示例,如图3所示,绝缘层400可以由于各自具有圆形或多边形截面的长条在彼此间隔开预定距离的状态下被固定到散热器300的上表面而形成。

51.同时,尽管绝缘层400的材料没有特别限制,只要该材料不仅表现出绝缘性能而且还表现出热传导性即可,用于绝缘层的材料可以是聚碳酸酯、丙烯腈-丁二烯-苯乙烯(abs)或聚碳酸酯-丙烯腈-丁二烯-苯乙烯(pc-abs)。

52.粘合层500位于圆筒形电池单体200与绝缘层400之间,使得圆筒形电池单体200固定到绝缘层400。

53.可以将液体型粘合剂涂覆到绝缘层400的上表面以形成单个粘合层500。

54.这里,粘合层500由具有热传导性和耐热性的材料制成以便在高温下在不损失粘合力的情况下将热量从圆筒形电池单体200传递到绝缘层400,该粘合层500可以由可硬化油脂和环氧基粘合胶中的至少一种制成。然而,用于粘合层的材料没有特别限制,只要该材料能够执行上述功能即可。

55.安置在圆筒形电池单体200上侧上的模块框架600包括汇流条610、突起620以及开口630,开口630被配置为暴露圆筒形电池单体200的上表面。模块框架起到在将圆筒形电池单体彼此并联或串联连接的同时保护圆筒形电池单体200免受外部冲击的功能。

56.图5是示出根据本发明的优选实施例的绝缘层的各种图案的图。根据本发明的绝缘层可以具有图5的(a)至图5的(c)所示的任何形状。

57.首先,图5的(a)的绝缘层400被配置为具有各自具有预定高度的中空三角形在彼此间隔开的状态下并排设置的结构。在绝缘层400的结构中,可靠地确保圆筒形电池单体200和散热器300之间的绝缘的同时三角形是中空的,从而可以减轻电池模块的重量并且可以降低原材料成本。同时,尽管绝缘层在图5的(a)中被示为具有三角形结构,这仅是示例,绝缘层可以具有多边形结构,例如四边形结构、五边形结构或六边形结构。

58.图5的(b)示出了取代三角形的中空圆筒形状,图5的(c)示出了栅格结构。

59.尽管相同的形状被示为在图5中重复布置,但是多种不同的形状(例如,三角形和圆形或四边形和圆形)可以彼此混合以形成绝缘层400。

60.在下文中,将描述根据上述本发明的优选实施例的电池模块的制造方法。

61.根据本发明的优选实施例的电池模块的制造方法包括:在散热器300的上表面上形成绝缘层400的步骤(s1);在绝缘层400的上表面上形成粘合层500的步骤(s2);以及将多个圆筒形电池单体200安置在粘合层500的上表面上的步骤(s3)。

62.具体地,在散热器300的上表面上形成绝缘层400的步骤(s1)中,在散热器300的上表面上形成预定图案以制备绝缘层400。此时,使用3d打印机形成预定图案。

63.可以通过设定3d打印机的输出速度和路径来自由地调整绝缘层400的厚度、面积和图案。

64.在绝缘层400的上表面上形成粘合层500的步骤(s2)中,在散热器300的上表面与绝缘层400的下表面彼此附接的状态下,粘合层500位于绝缘层400的上表面上。

65.这里,粘合层500可以通过将具有涂覆到其相对两个表面的粘合剂的膜安置在绝缘层的上表面上或通过将液体型粘合剂涂覆到绝缘层的上表面来形成。

66.通过将圆筒形电池单体200安置在粘合层500的上表面上的步骤(s3),将多个圆筒形电池单体200固定到粘合层500。

67.当然,模块框架600与圆筒形电池单体200的上部结合。

68.同时,尽管在步骤s1至s3之前可以首先将散热器300收容在下壳体120中,但是优选地,在将散热器收容在下壳体120中之前执行在散热器300的上表面上形成绝缘层400的步骤(s1),使得使用3d打印机容易地形成绝缘层400。

69.本发明可以提供一种收容有电池模块的电池组。另外,可以将电池组安装在设备中。例如,该设备可以是包括大容量电池的电子设备,例如电动汽车、混合动力电动汽车或插电式混合动力电动汽车。

70.尽管已经详细描述了本发明的具体细节,但是本领域技术人员将理解,其详细描述仅公开了本发明的优选实施例,因此不限制本发明的范围。因此,本领域技术人员将理解,在不脱离本发明的范畴和技术构思的情况下,可以进行各种变化和修改,并且显然这些变化和修改落入所附权利要求的范围内。

71.(附图标记的说明)

72.100:模块壳体

73.110:上壳体

74.120:下壳体

75.200:圆筒形电池单体

76.210:金属罐

77.220:电极组件

78.221:正极222:负极

79.223:隔板

80.230:盖组件

81.231:正极端子232:负极端子

82.240:芯部

83.250:中心销

84.300:散热器

85.400:绝缘层

86.500:粘合层

87.600:模块框架

88.610:汇流条

89.620:突起

90.630:开口。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1