金属沉积方法与流程

金属沉积方法

1.相关申请的交叉引用

2.本技术要求2020年3月10日提交的美国临时专利申请序号62/987,500的优先权,其内容全文通过参考方式并入本文。

背景技术:

3.对半导体封装应用的介电材料要求在不断发展。电子封装的趋势持续朝向较快的处理速度、增加的复杂性及较高的组装密度,同时维持高水平的可靠性。现在及未来的封装架构包括多达10层重分布层及超小形貌体(feature)尺寸以支持高组装密度。这些形貌体包括金属线的宽度及间隔与金属接触通孔的间隔及直径。

4.使用微影技术来限定互连线及通孔的图案。用来形成金属线及通孔的传统方法包括图案化光敏性介电材料,接着在介电层上涂布及图案化光刻胶/光致抗蚀剂材料,将导电金属沉积进该图案中并移除光刻胶。可重复此半加成法多次来形成多级互连。

5.半加成法存在明显缺点,因为光刻胶的移除增加了制造方法的复杂性及成本。此外,所产生的线及通孔的尺寸会受光刻胶及光敏性介电材料的分辨率限制。最近几年,此分辨率限制已经渐渐减小,但是,对形貌体小于2微米的介电材料进行图案化仍然极困难。

6.当前一代的光敏性或可光图案化介电材料的另一个主要缺点为,由于赋予图案化能力所不可缺少的高浓度的极性官能团,其介电损耗(df)相对较高。众所周知,当导线间的间隔降低时,器件变得更易受电气故障影响。因此,选择具有格外低的介电损耗(df)的材料是关键的。下一代材料的理想df值需要少于0.004,以便适当地绝缘超细导电形貌体并为器件提供高可靠信。但是,具有超低df值的典型材料具有非常少甚至没有极性官能团,这使得其不合适使用典型的微影技术来制造超细图案。

技术实现要素:

7.本公开描述了一种用于产生嵌入介电膜中的细或超细(例如,低于2000纳米)导线的方法。此方法为在介电层的顶部使用抗蚀剂层(其可包括高分辨率的难熔金属抗蚀剂(rmr)层及/或含硅抗蚀剂层)。rmr层或含硅抗蚀剂层的关键特征包括高分辨率及低介电常数(约2-4),其中,高分辨率归因于rmr层或含硅抗蚀剂层在约13纳米(euv)至约436纳米(g-线)的光波长范围内的高透明度。额外地,rmr层或含硅抗蚀剂层相对于介电膜具有高蚀刻选择性,因此能够将次微米图案有效地转印进该介电膜中。rmr层或含硅抗蚀剂层对电镀方法中通常使用的化学物质具有优良的稳定性。因此,随后可将细或超细导电金属线沉积进下面的介电膜中。与传统的电镀抗蚀剂不同,不需要移除rmr层或含硅抗蚀剂层,因为rmr或含硅抗蚀剂它们本身为介电材料。

8.通常来说,本公开提供一种用于制造细或超细互连线及通孔的方法。此方法包括将导电金属沉积进细或超细沟槽及孔洞中,其中该沟槽及孔洞被介电膜围绕。

9.在某些实例中,该方法包括下列步骤:

10.a)提供介电膜;

11.b)在该介电膜的顶部沉积选自于由难熔金属抗蚀剂(rmr)层及含硅抗蚀剂层所组成的群组的抗蚀剂层;

12.c)使用光化辐射或电子束或x射线来图案化该抗蚀剂层,以形成具有沟槽或孔洞的图案;

13.d)通过蚀刻将该抗蚀剂层中产生的图案转印至下面的介电膜;及

14.e)用导电金属填充该介电膜中产生的图案,以形成具有填充导电金属的沟槽或填充导电金属的孔洞的介电膜。

15.在某些实例中,该方法包括下列步骤:

16.a)提供干膜,该干膜包含载体基板、选自于由难熔金属抗蚀剂(rmr)层及含硅抗蚀剂层所组成的群组的抗蚀剂层、及介电膜,其中该抗蚀剂层在该载体基板与该介电膜间;

17.b)将该干膜层压到半导体基板上,使得该介电膜在该半导体基板与该抗蚀剂层间;

18.c)移除该载体基板;

19.d)使用光化辐射或电子束或x射线来图案化该抗蚀剂层,以形成具有沟槽或孔洞的图案;

20.e)通过蚀刻将该抗蚀剂层中产生的图案转印至下面的介电膜;及

21.f)用导电金属填充该介电膜中产生的图案,以形成具有填充导电金属的沟槽或填充导电金属的孔洞的介电膜。

22.实例可包括下列特征中的一种或多种。

23.在某些实例中,该沟槽或孔洞的尺寸至多约10微米(例如,至多约2微米或至多约0.5微米)。

24.在某些实例中,该方法进一步包括形成包含该具有填充导电金属的沟槽或填充导电金属的孔洞的介电膜的多堆叠结构。

25.在某些实例中,该介电膜具有至多约0.004的介电损耗。

26.在某些实例中,该抗蚀剂层在约13纳米至约436纳米的光波长范围内进行图案化。

27.在某些实例中,该方法不移除该抗蚀剂层。

28.在某些实例中,该介电膜包括具有至多约4的介电常数及至多约0.004的介电损耗的至少一种聚合物。

29.在某些实例中,该难熔金属抗蚀剂层由包括下列的组合物制备:a)至少一种含金属的(甲基)丙烯酸盐/酯化合物;b)至少一种溶剂;及c)至少一种引发剂。

30.在某些实例中,该含硅抗蚀剂层由包括下列的组合物制备:a)至少一种含硅聚合物;b)至少一种溶剂;及c)至少一种光酸产生剂(pag)。

31.在某些实例中,该抗蚀剂层由接触式印刷、步进式曝光机(stepper)、扫描式曝光机(scanner)、激光直接成像(ldi)或激光烧蚀来进行图案化。

具体实施方式

32.如本文中所定义,除非另有说明,否则所表示出的全部百分比应该理解为占组合物的总重量的重量百分比。除非另有说明,否则环境温度定义为约16至约27摄氏度(℃)间。如在本文中所使用,术语“层”及“膜”可互换地使用。

33.如在本文中所使用,术语“超细沟槽”或“超细孔洞”是指尺寸(例如,宽度、长度或深度)至多约2000纳米(例如,至多约1500纳米、至多约1000纳米、至多约900纳米、至多约800纳米、至多700纳米、至多约600纳米或至多约500纳米)的沟槽或孔洞。如在本文中所使用,术语“细沟槽”或“细孔洞”是指尺寸(例如,宽度、长度或深度)至多约10微米(例如,至多约9微米、至多约8微米、至多约7微米、至多约6微米、至多约5微米、至多约4微米或至多约3微米)的沟槽或孔洞。

34.如在本文中所使用,超低介电损耗是指至多约0.004(例如,至多约0.002、至多约0.001、至多约0.0009、至多约0.0008、至多约0.0006、至多约0.0005、至多约0.0004或至多约0.0002)的介电损耗。

35.本公开的某些实例描述了下列方法:

36.a)(例如,在半导体基板上)提供介电膜;

37.b)在该介电膜的顶部沉积选自于由难熔金属抗蚀剂(rmr)层及含硅抗蚀剂层所组成的群组的抗蚀剂层;

38.c)使用光化辐射或电子束或x射线来图案化该抗蚀剂层,以形成具有沟槽或孔洞(例如,细或超细沟槽或孔洞)的图案;

39.d)通过蚀刻将该抗蚀剂层中产生的图案转印至下面的介电膜;及

40.e)用导电金属填充该介电膜中产生的图案,以形成具有填充导电金属的沟槽或填充导电金属的孔洞的介电膜。

41.在某些实例中,本公开中的介电膜是具有至多约4(例如,至多约3.8、至多约3.6、至多约3.4或至多约3.2)及/或至少约2(例如至少约2.2、至少约2.4、至少约2.6或至少约2.8)的介电常数的聚合物膜。在某些实例中,本公开中的介电膜或介电膜中的介电聚合物具有至多约0.004(例如至多约0.003、至多约0.002或至多约0.001、至多约0.0009、至多约0.0008、至多约0.0006、至多约0.0004或至多约0.0002)及/或至少约0.0001(例如,至少约0.0002、至少约0.0004、至少约0.0006、至少约0.0008或至少约0.0009)的介电损耗。

42.在某些实例中,本公开的介电膜可由包括至少一种介电聚合物的介电膜形成组合物来制备。此组合物可以是光敏性的或非光敏性的。介电聚合物可以是热固或热塑性聚合物。介电膜形成组合物可任选地具有一种或多种其它组分,诸如催化剂、引发剂、交联剂、增黏剂、表面活性剂、塑化剂、腐蚀抑制剂、染料、着色剂、无机充填剂及有机充填剂。催化剂及引发剂可以是光敏性的或热敏性的。

43.在某些实例中,介电聚合物选自于由下列所组成的群组:聚酰亚胺、聚酰亚胺前体聚合物、聚苯并恶唑、聚苯并恶唑前体聚合物、聚酰胺酰亚胺、(甲基)丙烯酸酯聚合物、环氧聚合物、聚氨基甲酸酯、聚酰胺、聚酯、聚醚、酚醛树脂、聚环烯烃、聚异戊二烯、聚酚、聚烯烃、苯并环丁烯树脂、金刚烷类化合物(diamondoid)、聚苯乙烯、聚碳酸酯、氰酸酯树脂、聚硅氧烷、其共聚物及混合物。应了解的是,可类似地使用共聚物、三元共聚物、四元共聚物等(例如,聚苯乙烯-共-丁二烯)。

44.在某些实例中,介电膜由本公开的介电膜形成组合物通过包括下列步骤的方法制备:

45.a)在基板上涂布本文所述的介电膜形成组合物来形成介电膜;及

46.b)任选地在约50℃至约150℃的温度下烘烤该介电膜约20秒至约600秒。

47.用于制备介电膜的涂布方法包括但不限于:(1)旋转涂布法(spin coating)、(2)喷洒涂布法、(3)辊涂法、(4)棒涂法、(5)转动涂布法(rotation coating)、(6)狭缝涂布法、(7)压缩涂布法、(8)帘幕涂布法、(9)模具涂布法、(10)线棒式涂布法、(11)刮刀涂布法及(12)干膜层压。在(1)-(11)的情况中,介电膜形成组合物通常以溶液形式提供。本领域技术人员将根据涂布类型来选择适当的溶剂类型及溶剂浓度。

48.基板(例如,半导体基板)可具有圆形、方形或矩形形状,诸如各种尺寸的晶圆或面板。合适的基板的示例为环氧树脂模塑料(epoxy molded compound)(emc)、硅、玻璃、铜、不锈钢、覆铜板(copper cladded laminate)(ccl)、铝、氧化硅及氮化硅。基板可具有表面安装或嵌入的芯片、染料或封装。基板可溅镀或预涂布种子层与钝化层的组合。

49.在某些实例中,基板可以是用来制得干膜的载体基板。在此实例中,基板可以是柔性的,并且可以是聚合物膜(诸如聚酰亚胺、peek、聚碳酸酯或聚酯膜)。

50.本公开的介电膜的厚度无特别限制。在某些实例中,介电膜的膜厚度至少约1微米(例如,至少约2微米、至少约3微米、至少约4微米、至少约5微米、至少约6微米、至少约8微米、至少约10微米、至少约15微米、至少约20微米或至少约25微米)及/或至多约100微米(例如,至多约90微米、至多约80微米、至多约70微米、至多约60微米、至多约50微米、至多约40微米或至多约30微米)。在某些实例中,介电膜的膜厚度至多约5微米(例如,至多约4.5微米、至多约4微米、至多约3.5微米、至多约3微米、至多约2.5微米或至多约2微米)。

51.在某些实例中,本文所述的难熔金属抗蚀剂(rmr)层可由包括下列的rmr形成组合物来制备:a)至少一种含金属的(甲基)丙烯酸盐/酯化合物;b)至少一种引发剂;及c)至少一种溶剂。如在本文中所使用,术语“(甲基)丙烯酸酯”包括丙烯酸酯化合物及甲基丙烯酸酯化合物。在某些实例中,rmr形成组合物可任选地具有一种或多种其它组分,诸如催化剂、引发剂、交联剂、增黏剂、表面活性剂、塑化剂、腐蚀抑制剂、染料、着色剂、无机充填剂及有机充填剂。

52.本公开的含金属的(甲基)丙烯酸盐/酯(mca)可由结构i表示:

53.mr

1xr2y

54.(结构i)

55.其中每个r1各自独立地为含(甲基)丙烯酸酯的有机基团;每个r2各自独立地选自于由下列所组成的群组:烷氧根(alkoxide)、硫醇根(thiolate)、烷基、芳基、羧基、β-二酮酸根(β-diketonate)、环戊二烯基及侧氧基(oxo);x为1、2、3或4,y为0、1、2或3,x+y=4;及m为ti、zr或hf。

56.可用于本公开中的mca的合适金属原子(m)包括钛、锆及铪。

57.含(甲基)丙烯酸酯的有机基团(r1)的合适的示例包括但不限于:(甲基)丙烯酸酯、(甲基)丙烯酸羧基乙酯及(甲基)丙烯酸2-羟乙酯。

58.r2的合适示例包括但不限于:乙氧根、1-丙氧根、2-丙氧根、1-丁氧根、2-丁氧根、1-戊氧根、2-乙基己氧根、1-甲基-2-丙氧根、2-甲氧基乙氧根、2-乙氧基乙氧根、4-甲基-2-戊氧根、2-丙氧基乙氧根及2-丁氧基乙氧根、甲基硫醇根、新戊基、苯基、环戊二烯及氧。

59.合适的mca的示例包括但不限于:四(甲基)丙烯酸钛、四(甲基)丙烯酸锆、四(甲基)丙烯酸铪、三(甲基)丙烯酸丁氧化钛、(甲基)丙烯酰氧基乙基乙酰醋酸三异丙氧化钛、((甲基)丙烯酸羧基乙酯)三(2-乙基己酸)钛、二(甲基)丙烯酸二丁氧化钛、(甲基)丙烯酸

三丁氧化钛、二(甲基)丙烯酸氧化钛、三(甲基)丙烯酸丁氧化锆、二(甲基)丙烯酸二丁氧化锆、(甲基)丙烯酸三丁氧化锆、二(甲基)丙烯酸氧化锆、三(甲基)丙烯酸丁氧化铪、二(甲基)丙烯酸二丁氧化铪、(甲基)丙烯酸三丁氧化铪、二(甲基)丙烯酸氧化铪、三((甲基)丙烯酸羧基乙酯)(2,4-戊二酮酸)钛、四((甲基)丙烯酸羧基乙酯)钛、四((甲基)丙烯酸羧基乙酯)锆、四((甲基)丙烯酸羧基乙酯)铪、三((甲基)丙烯酸羧基乙酯)丁氧化钛、二((甲基)丙烯酸羧基乙酯)二丁氧化钛、((甲基)丙烯酸羧基乙酯)三丁氧化钛、二((甲基)丙烯酸羧基乙酯)氧化钛、三((甲基)丙烯酸羧基乙酯)丁氧化锆、二((甲基)丙烯酸羧基乙酯)二丁氧化锆、((甲基)丙烯酸羧基乙酯)三丁氧化锆、二((甲基)丙烯酸羧基乙酯)氧化锆、二((甲基)丙烯酸羧基乙酯)双(2-乙基己酸)锆、二((甲基)丙烯酸羧基乙酯)双(2,4-戊二酮酸)锆、三((甲基)丙烯酸羧基乙酯)丁氧化铪、二((甲基)丙烯酸羧基乙酯)二丁氧化铪、((甲基)丙烯酸羧基乙酯)三丁氧化铪或二((甲基)丙烯酸羧基乙酯)氧化铪。

60.通常来说,mca的(甲基)丙烯酸酯基团具有足够的反应性使得mca能够参与由自由基引发的rmr层的交联,其中该自由基可由存在于rmr形成组合物中的一种或多种引发剂产生。交联或聚合可发生在rmr形成组合物中的至少两种mca间或至少一种mca与至少一种非mca交联剂间。

61.在某些实例中,含金属的(甲基)丙烯酸盐/酯化合物(mca)的量为rmr形成组合物的总重量的至少约2重量%(例如,至少约5重量%、至少约10重量%、至少约15重量%、至少约20重量%或至少约25重量%)及/或至多约60重量%(例如,至多约55重量%、至少约50重量%、至少约45重量%、至少约40重量%或至多约35重量%)。

62.rmr形成组合物中的溶剂及浓度可根据涂布方法及mca溶解度进行选择。溶剂的特定示例包括但不限于:丙酮、2-丁酮、3-甲基-2-丁酮、4-羟基-4-甲基-2-戊酮、4-甲基-2-戊酮、2-庚酮、环戊酮、环己酮、1-甲氧基-2-丙醇、2-甲氧基乙醇、2-乙氧基乙醇、乙二醇单异丙醚、2-丙氧基乙醇、2-丁氧基乙醇、4-甲基-2-戊醇、三丙二醇、四甘醇、2-乙氧基乙醚、2-丁氧基乙醚、二甘醇二甲醚、环戊基甲醚、醋酸1-甲氧基-2-丙酯、醋酸2-乙氧基乙酯、醋酸1,2-二甲氧基乙烷乙酯、乙酸溶纤剂(cellosolve acetate)、乳酸甲酯、乳酸乙酯、醋酸乙酯、醋酸丙酯、醋酸正丁酯、丙酮酸甲酯、丙酮酸乙酯、3-甲氧基丙酸甲酯、3-甲氧基丙酸乙酯、γ-丁内酯、碳酸丙烯酯、碳酸丁烯酯、四氢呋喃、2-甲基四氢呋喃、四氢糠醇、n-甲基-2-吡咯烷酮、二甲基甲酰胺、二甲亚砜、双丙酮醇、1,4-二氧六环、甲醇、乙醇、1-丙醇、2-丙醇及1-丁醇。

63.在某些实例中,溶剂的量为rmr形成组合物的总重量的至少约40重量%(例如,至少约45重量%、至少约50重量%、至少约55重量%、至少约60重量%或至少约65重量%)及/或至多约98重量%(例如,至多约95重量%、至多约90重量%、至多约85重量%、至多约80重量%或至多约75重量%)。

64.rmr形成组合物中的引发剂可以是光引发剂或热引发剂。光引发剂的特定示例包括但不限于:1,8-双[9-(2-乙基己基)-6-硝基-9h-咔唑-3-基]-1,8-辛二酮-1,8-双(o-乙酰基肟),2-羟基-2-甲基-1-苯基丙烷-1-酮,1-羟基环己基苯基酮(来自basf的irgacure 184),1-羟基环己基苯基酮与二苯甲酮的混合物(来自basf的irgacure 500),2,4,4-三甲基戊基氧化膦(来自basf的irgacure 1800、1850及1700),2,2-二甲氧基-2-乙酰苯(来自basf的irgacure 651),双(2,4,6-三甲基苄酰基)苯基氧化膦(来自basf的irgacure 819),

2-甲基-1-[4-(甲硫基)苯基]-2-吗啉基丙-1-酮(来自basf的irgacure 907),(2,4,6-三甲基苄酰基)二苯基氧化膦(来自basf的lucerin tpo),2-(苄酰基氧基亚氨基)-1-[4-(苯硫基)苯基]-1-辛酮(来自basf的irgacure oxe-01),1-[9-乙基-6-(2-甲基苄酰基)-9h-咔唑-3-基]乙酮1-(o-乙酰基肟)(来自basf的irgacure oxe-2),乙氧基(2,4,6-三甲基苄酰基)苯基氧化膦(来自basf的lucerin tpo-l),氧化膦、羟基酮及二苯甲酮衍生物的混合物(来自arkema的esacure kto46),2-羟基-2-甲基-1-苯基丙烷-1-酮(来自merk的darocur 1173),nci-831(adeka corp.),nci-930(adeka corp.),n-1919(adeka corp.),二苯甲酮,2-氯噻吨酮,2-甲基噻吨酮,2-异丙基噻吨酮,苯并二甲基缩酮,1,1,1-三氯乙酰苯,二乙氧基乙酰苯,间氯乙酰苯,丙酰苯,蒽醌,二苯并环庚酮等。

[0065]

在某些实例中,可在rmr形成组合物中使用光敏剂,其中,光敏剂可吸收193至405纳米波长范围内的光。光敏剂的示例包括但不限于:9-甲基蒽、蒽甲醇、苊烯、噻吨酮、甲基-2-萘基酮、4-乙酰基联苯及1,2-苯并芴。

[0066]

热引发剂的特定示例包括但不限于:过氧化苯甲基、过氧化环己酮、过氧化月桂酰、过氧苯甲酸叔戊酯、叔丁基过氧化氢、过氧化二叔丁基、过氧化二异丙苯、过氧化氢异丙苯、过氧化琥珀酸、过氧二碳酸二正丙酯、2,2-偶氮双(异丁腈)、2,2-偶氮双(2,4-二甲基戊腈)、2,2-偶氮双异丁酸二甲酯、4,4-偶氮双(4-氰基戊酸)、偶氮双(环己烷甲腈)、2,2-偶氮双(2-甲基丁腈)等。

[0067]

在某些实例中,引发剂的量为rmr形成组合物的总重量的至少约0.1重量%(例如,至少约0.2重量%、至少约0.5重量%、至少约1重量%、至少约2重量%或至少约3重量%)及/或至多约10重量%(例如,至多约9重量%、至多约8重量%、至多约7重量%、至多约6重量%或至多约5重量%)。

[0068]

在某些实例中,本文所述的含硅抗蚀剂层可由包括下列的含硅抗蚀剂形成组合物来制备:a)至少一种含硅聚合物;b)至少一种溶剂(诸如本文所描述的那些溶剂);及c)至少一种光酸产生剂(pag)。

[0069]

在来自电子束、arf准分子激光及krf准分子激光的曝光源的活性辐射作用下产生酸的任何合适的光酸产生剂,特别是硝基苄基酯及磺酸鎓盐,皆可与本文所述的含硅聚合物一起使用来制备辐射敏感性光刻胶组合物。

[0070]

合适的磺酸鎓盐可包括芳基锍磺酸盐及芳基碘鎓磺酸盐,特别是三芳基锍磺酸盐及三芳基碘鎓磺酸盐。锍或碘鎓盐部分的芳基可为经取代或未经取代的芳基,诸如苯基或萘基,其各自任选地被一个或多个取代基取代,诸如卤素、c

1-4

烷基、c

1-4

烷氧基、-oh及/或硝基取代基。芳基或每个芳基上的取代基可相同或不同。

[0071]

光酸产生剂的阴离子可为合适的有机磺酸,诸如脂肪族、脂环族、碳环-芳香族、杂环-芳香族或芳基脂肪族磺酸,的任何合适的阴离子。这些阴离子可以是经取代的或未经取代的。部分氟化或全氟化的磺酸衍生物或在相应酸基团的相邻位置经取代的磺酸衍生物是较佳的。取代基的示例包括卤素(例如,f或cl)、烷基(例如,甲基、乙基或正丙基)及烷氧基(例如,甲氧基、乙氧基或正丙氧基)。

[0072]

较佳的是,光酸产生剂的阴离子是来自部分氟化或全氟化的磺酸的单价阴离子,诸如氟化的磺酸烷酯阴离子。

[0073]

合适的鎓盐的特定示例包括三苯基溴化锍、三苯基氯化锍、三苯基碘化锍、三苯基

硫甲烷磺酸盐、三苯基硫三氟甲烷磺酸盐、三苯基硫六氟丙烷磺酸盐、三苯基硫九氟丁烷磺酸盐、三苯基硫苯基磺酸盐、三苯基硫4-甲基苯基磺酸盐、三苯基硫4-甲氧基苯基磺酸盐、三苯基硫4-氯苯基磺酸盐、三苯基硫樟脑磺酸盐、4-甲基苯基-二苯基硫三氟甲烷磺酸盐、双(4-甲基苯基)-苯基硫三氟甲烷磺酸盐、三-4-甲基苯基硫三氟甲烷磺酸盐、4-叔丁基苯基-二苯基硫三氟甲烷磺酸盐、4-甲氧基苯基-二苯基硫三氟甲烷磺酸盐、均三甲苯基-二苯基硫三氟甲烷磺酸盐、4-氯苯基二苯基硫三氟甲烷磺酸盐、双-(4-氯苯基)-苯基硫三氟甲烷磺酸盐、三-(4-氯苯基)硫三氟甲烷磺酸盐、4-甲基-苯基-二苯基硫六氟丙烷磺酸盐、双(4-甲基苯基)-苯基硫六氟丙烷磺酸盐、三-4-甲基苯基硫六氟丙烷磺酸盐、4-叔丁基苯基-二苯基硫六氟丙烷磺酸盐、4-甲氧基苯基-二苯基硫六氟丙烷磺酸盐、均三甲苯基-二苯基硫六氟丙烷磺酸盐、均三甲苯基-二苯基硫九氟辛烷磺酸盐、均三甲苯基-二苯基硫全氟丁烷磺酸盐、4-氯苯基-二苯基硫六氟丙烷磺酸盐、双-(4-氯苯基)-苯基硫六氟丙烷磺酸盐、三-(4-氯苯基)硫六氟丙烷磺酸盐、二苯基碘鎓三氟甲烷磺酸盐、二苯基碘鎓六氟丙烷磺酸盐、二苯基碘鎓4-甲基苯基磺酸盐、双-(4-叔丁基苯基)碘鎓三氟甲烷磺酸盐、双-(4-叔丁基-苯基)碘鎓六氟丙烷磺酸盐、双-(4-环己基苯基)碘鎓三氟甲烷磺酸盐、三(4-叔丁基苯基)硫全氟辛烷磺酸盐及双-(4-环己基苯基)碘鎓六氟丙烷磺酸盐。较佳的示例为三苯基硫三氟甲烷磺酸盐(三氟甲基磺酸三苯基锍)。

[0074]

在某些实例中,pag的量为含硅抗蚀剂形成组合物的总重量的至少约0.1重量%(例如,至少约0.2重量%、至少约0.5重量%、至少约1重量%、至少约2重量%或至少约3重量%)及/或至多约10重量%(例如,至多约9重量%、至多约8重量%、至多约7重量%、至多约6重量%、至多约5重量%、至多约4重量%、至多约3重量%、至多约2重量%或至多约1重量%)。

[0075]

含硅聚合物的示例为包括下列四种单体重复单元的四元共聚物:

[0076][0077]

其中,n为1至5的整数,r1为甲基或三甲基硅烷氧基,r2为叔丁基,r3与r4各自独立地选自氢或甲基。较佳的是,n等于1。

[0078]

在某些实例中,含硅聚合物可由下列单体中的一种或多种的聚合来制备:

[0079]

及

[0080]

合适的含硅聚合物的其它示例在美国专利案号6929897、6916543及6165682中描述,其以参考的方式并入本文。

[0081]

在某些实例中,含硅聚合物的量为含硅抗蚀剂形成组合物的总重量的至少约1重量%(例如至少约2重量%、至少约5重量%、至少约8重量%、至少约10重量%或至少约12重量%)及/或至多约30重量%(例如,至多约27重量%、至多约25重量%、至多约23重量%、至多约20重量%或至多约15重量%)。

[0082]

在某些实例中,溶剂的量为含硅抗蚀剂形成组合物的总重量的至少约60重量%(例如,至少约65重量%、至少约70重量%、至少约75重量%、至少约80重量%或至少约85重量%)及/或至多约98重量%(例如,至多约96重量%、至多约95重量%、至多约94重量%、至多约92重量%、至多约90重量%或至多约85重量%)。

[0083]

抗蚀剂层可由(1)旋转涂布法、(2)喷洒涂布法、(3)辊涂法、(4)棒涂法、(5)转动涂布法、(6)狭缝涂布法、(7)压缩涂布法、(8)帘幕涂布法、(9)模具涂布法、(10)线棒式涂布法、(11)刮刀涂布法及(12)干膜层压形成。在(1)-(11)的情况中,用来制备抗蚀剂层的抗蚀剂形成组合物通常以溶液形式提供。本领域技术人员将根据涂布类型来选择适当的溶剂类型及溶剂浓度。

[0084]

在某些实例中,涂布抗蚀剂层可任选地在约40℃至约120℃的温度下烘烤约1分钟至约10分钟。

[0085]

在某些实例中,抗蚀剂层的膜厚度至少约0.1微米(例如,至少约0.2微米、至少约0.4微米、至少约0.6微米或至少约0.8微米)及/或至多约3.0微米(例如,至多约2.5微米、至多约2.0微米、至多约1.5微米或至多约1.0微米)。

[0086]

在某些实例中,抗蚀剂层是具有至多约4(例如,至多约3.8、至多约3.6、至多约3.4或至多约3.2)及/或至少约2(例如,至少约2.2、至少约2.4、至少约2.6或至少约2.8)的介电常数的介电膜。

[0087]

在某些实例中,利用干膜(例如,包括抗蚀剂层(例如,rmr层或含硅抗蚀剂层)与介电层的双层干膜)的层压来在半导体基板上涂布抗蚀剂层及介电层。在某些实例中,为了制造合适的双层干膜,首先在合适的载体基板上涂布并干燥抗蚀剂层(例如,rmr层或含硅抗蚀剂层),接着在抗蚀剂的顶部涂布介电膜以获得双层干膜。然后,可使用本领域技术人员已知的层压方法将此双层膜层压到半导体基板上。

[0088]

在某些实例中,用于上述层压方法中的层压温度为至少约50℃(例如,至少约55℃、至少约60℃、至少约65℃、至少约70℃、至少约75℃或至少约80℃)至至多约120℃(例

如,至多约115℃、至多约110℃、至多约105℃、至多约100℃、至多约95℃或至多约90℃)。载体基板可在图案化步骤前或后移除。

[0089]

在某些实例中,载体基板为单层或多层塑料膜,其已任选地经过处理以改性膜的表面。至于载体基板的特定示例,可有各种塑料膜,诸如聚对苯二甲酸乙二醇酯(pet)、聚萘二甲酸乙二醇酯、聚丙烯、聚乙烯、三醋酸纤维素、二醋酸纤维素、聚(甲基)丙烯酸烷基酯、聚(甲基)丙烯酸酯共聚物、聚氯乙烯、聚乙烯醇、聚碳酸酯、聚苯乙烯、赛璐玢、聚氯乙烯共聚物、聚酰胺、聚酰亚胺、氯乙烯-醋酸乙烯酯共聚物、聚四氟乙烯、聚三氟乙烯等。

[0090]

抗蚀剂层(例如,rmr层或含硅抗蚀剂层)的图案化可由接触式印刷、步进式曝光机、扫描式曝光机、激光直接成像(ldi)或激光烧蚀来实现。在某些实例中,图案化可由直接曝露至在10,600纳米至13.5纳米波长范围内操作的激光或曝露至在436纳米至13.5纳米范围内操作的光源通过掩模而进行。

[0091]

在曝光后,抗蚀剂层(例如,rmr层或含硅抗蚀剂层)可任选地进行热处理至至少约50℃(例如,至少约55℃、至少约60℃或至少约65℃)至至多约100℃(例如,至多约95℃、或至多约90℃、至多约85℃、至多约80℃、至多约75℃或至多约70℃)至少约60秒(例如,至少约65秒或至少约70秒)至至多约600秒(例如,至多约480秒、至多约360秒、至多约240秒、至多约180秒、至多约120秒或至多约90秒)。热处理通常通过使用加热板或烘箱实现。

[0092]

在曝光及任选的热处理后,若抗蚀剂层包括rmr层,该rmr层可使用显影剂进行显影来移除未曝光部分,从而提供浮雕图案。显影可通过例如沉浸方法或喷洒方法进行。合适的显影剂包括但不限于:丙酮、2-丁酮、3-甲基-2-丁酮、4-羟基-4-甲基-2-戊酮、4-甲基-2-戊酮、2-庚酮、环戊酮、环己酮、1-甲氧基-2-丙醇、2-甲氧基乙醇、2-乙氧基乙醇、乙二醇单异丙醚、2-丙氧基乙醇、2-丁氧基乙醇、4-甲基-2-戊醇、三丙二醇、四甘醇、2-乙氧基乙醚、2-丁氧基乙醚、二甘醇二甲醚、环戊基甲醚、醋酸1-甲氧基-2-丙酯、醋酸2-乙氧基乙酯、醋酸1,2-二甲氧基乙烷乙酯、醋酸溶纤剂、乳酸甲酯、乳酸乙酯、醋酸乙酯、醋酸丙酯、醋酸正丁酯、丙酮酸甲酯、丙酮酸乙酯、3-甲氧基丙酸甲酯、3-甲氧基丙酸乙酯、γ-丁内酯、碳酸丙烯酯、碳酸丁烯酯、四氢呋喃、2-甲基四氢呋喃、四氢糠醇、n-甲基-2-吡咯烷酮、二甲基甲酰胺、二甲亚砜、双丙酮醇、1,4-二氧六环、甲醇、乙醇、1-丙醇、2-丙醇及1-丁醇。

[0093]

若抗蚀剂层包括含硅抗蚀剂层,该含硅抗蚀剂层可任选地通过氢氧化四甲基铵(tmah)的稀释溶液来显影。通常来说,使用当量浓度在0.5至3间的tmah溶液来提供浮雕图案。

[0094]

任选地,图案化可通过将抗蚀剂层(例如,rmr层或含硅抗蚀剂层)曝露至电子束或x射线源而实现。本公开的一个重要方面是抗蚀剂层(例如,rmr层或含硅抗蚀剂层)可提供高分辨率的浮雕图案。这允许在抗蚀剂层中产生细及超细图案,然后,可将图案(例如,通过蚀刻)转印至介电膜。在某些实例中,分辨率为约2微米或更小(例如,约1.8微米或更小、约1.6微米或更小、约1.4微米或更小、约1.2微米或更小、约1.0微米或更小、约0.9微米或更小、约0.8微米或更小、约0.7微米或更小、约0.6微米或更小、约0.5微米或更小、约0.4微米或更小、约0.3微米或更小、约0.2微米或更小或约0.1微米或更小)。换句话说,抗蚀剂层可经分解而产生具有约2微米或更小尺寸(例如,宽度、长度或深度)的形貌体的图案。

[0095]

可通过干式或湿式蚀刻将图案从抗蚀剂层(例如,rmr层或含硅抗蚀剂层)转印至介电膜。干式蚀刻可通过反应性离子(rie)或氧、氩、碳氟化合物等离子体或其混合物实现。

湿式蚀刻可通过使用介电膜可溶且抗蚀剂层(例如,rmr层或含硅抗蚀剂层)不溶的合适的酸、缓冲酸或碱、或溶剂来实现。

[0096]

本公开的某些实例描述了用导电金属来填充介电膜中产生的图案。在某些实例中,为了实现这一点,首先在已图案化的介电膜上(例如,在该膜中的开口外部)沉积与已图案化的介电膜共形的种子层。该种子层可包括阻障层及金属种子层(例如,铜种子层)。在某些实例中,阻障层通过使用能防止导电金属(例如,铜)扩散通过介电层的材料来制备。可用于阻障层的合适材料包括但不限于:钽(ta)、钛(ti)、氮化钽(tin)、氮化钨(wn)及ta/tan。形成阻障层的合适方法有溅镀法(例如,pvd或物理气相沉积法)。溅镀沉积法作为金属沉积技术具有一些优势,因为其可用来沉积许多导电材料,具有高沉积速率、良好的均匀性及低拥有成本。传统的溅镀填充对较深、较窄(高深宽比)的形貌体将产生相对差的效果。溅镀沉积的填充因子可通过准直溅镀通量而增大。通常来说,这是通过在目标与基板间插入具有六边形单元阵列的准直板实现的。

[0097]

在该方法中,下一个步骤为金属种子沉积。可在阻障层的顶部形成薄的金属(例如,导电金属诸如铜)种子层,以改善在后续步骤中形成的金属层(例如,铜层)的沉积。

[0098]

在该方法中,下一个步骤是在已图案化的介电膜中的开口中、在金属种子层的顶部沉积导电金属层(例如,铜层),其中,金属层足够厚以便填充该已图案化的介电膜中的开口。金属层可通过电镀(诸如,无电解电镀或电解电镀)、溅镀、等离子体气相沉积(pvd)及化学气相沉积(cvd)来沉积。电化学沉积通常是施加铜的较佳方法,因为其比其它沉积方法更经济且可完美地将铜填充进介电膜中的超细形貌体中。铜沉积方法通常应该满足半导体工业的严格要求。例如,铜沉积应该均匀且能完美地填充器件的超细形貌体,例如,500纳米或更小的开口。此技术已经例如在美国专利案号5,891,804(havemann等人)、6,399,486(tsai等人)及7,303,992(paneccasio等人)中描述,其内容在此以参考方式并入本文。

[0099]

在某些实例中,本文所述的方法可进一步包括一个或多个步骤以形成包括至少一层(例如,两层或三层)具有填充导电金属的沟槽或填充导电金属的孔洞的介电膜的多堆叠结构。例如,多堆叠结构可通过重复上述方法步骤(a)-(e)一次或多次(例如,两次或三次)来制备。

[0100]

实施例

[0101]

rmr 1的制备

[0102]

rmr形成组合物通过混合羧乙基丙烯酸锆(30克)、oxe 01(0.9克)、丁醇(20克)、1-甲氧基-2-丙醇(18.0克)及醋酸1-甲氧基-2-丙酯(31.1克)以形成均匀的溶液来制备。该溶液使用0.2微米ptfe过滤器进行过滤。

[0103]

实施例1:聚酰亚胺介电质中的细及超细cu线

[0104]

将由fujifilm electronic materials usa供应的包括聚酰亚胺前体聚合物作为介电聚合物的ltc 9320-e07旋转涂布在100毫米pvd-铜晶圆上,并在加热板上于115℃下烘烤6分钟以移除大部分的溶剂。所产生的聚酰亚胺前体介电膜用8瓦i-线led灯(uvp cl-1000l)以600mj/cm2的剂量进行泛光(flood)曝光。在曝光后,于400℃下,在氮气中酰亚胺化交联的聚酰亚胺前体介电膜1小时以形成3.1微米的膜厚度,从而提供包括聚酰亚胺聚合物的介电膜。此聚酰亚胺聚合物的介电常数值为3.2,介电损耗值为0.02。

[0105]

将rmr 1旋转涂布在此实施例的介电膜的顶部。将rmr层在加热板上于50℃下烘烤

60秒以移除大部分溶剂,及在pvd-铜晶圆的顶部完成本实施例的介电膜与rmr层的堆叠体的制备。然后,使用canon i-线步进式曝光机(na 0.45,sigma 0.7)以500mj/cm2的固定剂量及-1.0微米固定焦距(fixed focus),通过沟槽测试图案光罩(reticle)1曝光rmr层。然后,使用1-甲氧基-2-丙醇作为溶剂来显影该经曝光的rmr层10秒以解析出50微米及更小尺寸的沟槽,包括如通过光学显微镜观察到的超细2微米沟槽图案。这些2微米沟槽图案通过截面扫描电子显微镜(sem)确认。rmr层在显影后的厚度为0.60微米。超细沟槽图案通过氧等离子体,在250瓦的rf及15sccm的氧气流速下蚀刻25分钟转印至该介电膜。

[0106]

然后,通过铜的电沉积来填充超细沟槽图案。铜的电沉积使用由铜离子(30克/升)、硫酸(50克/升)、氯离子(40ppm)、聚丙二醇(500ppm)、3,3-二硫代双(1-丙烷磺酸)二钠(200ppm)及二硫化双(磺丙基钠)(100ppm)组成的电解质组合物实现。该电镀在搅拌下使用下列条件在烧杯中进行:阳极:铜、电镀温度:25℃、电流密度:10ma/cm2及时间:2分钟。

[0107]

在该方法完成后,在聚酰亚胺介电膜中形成50微米及更小尺寸的铜线,包括细10微米及超细2微米铜线。该细及超细铜线的尺寸由光学显微镜及截面sem确认。

[0108]

实施例2:聚酰亚胺介电质中的超细cu线

[0109]

将由fujifilm electronic materials usa供应的包括聚酰亚胺前体聚合物作为介电聚合物的ltc 9320-e07旋转涂布在100毫米pvd-铜晶圆上,并在加热板上于115℃下烘烤6分钟以移除大部分溶剂。所产生的聚酰亚胺前体介电膜用8瓦i-线led灯(uvp cl-1000l)以600mj/cm2的剂量进行泛光曝光。在曝光后,交联的聚酰亚胺前体介电膜在400℃下于氮气中酰亚胺化1小时以形成3.2微米的膜厚度,从而提供包括聚酰亚胺聚合物的介电膜。此聚酰亚胺聚合物的介电常数值为3.2,介电损耗值为0.02。

[0110]

将rmr 1旋转涂布在此实施例的介电膜的顶部。将rmr层在加热板上于50℃下烘烤60秒以移除大部分溶剂,及在pvd-铜晶圆的顶部完成本实施例的介电膜与rmr层的堆叠体的制备。然后,使用canon i-线步进式曝光机(na 0.45,sigma 0.7)以500mj/cm2的固定剂量及-1.0微米固定焦距,通过沟槽测试图案光罩2曝光rmr层。然后,使用1-甲氧基-2-丙醇作为溶剂来显影该经曝光的rmr层10秒以解析出2微米及更小尺寸的超细沟槽,包括如通过光学显微镜观察到的700纳米沟槽图案。这些700纳米沟槽图案通过截面扫描电子显微镜(sem)确认。rmr层在显影后的厚度为0.34微米。超细沟槽图案通过氧等离子体,在250瓦的rf及15sccm的氧气流速下蚀刻25分钟转印至介电膜。

[0111]

然后,通过铜的电沉积来填充超细沟槽图案。铜的电沉积使用由铜离子(30克/升)、硫酸(50克/升)、氯离子(40ppm)、聚丙二醇(500ppm)、3,3-二硫代双(1-丙烷磺酸)二钠(200ppm)及二硫化双(磺丙基钠)(100ppm)组成的电解质组合物实现。该电镀在搅拌下使用下列条件在烧杯中进行:阳极:铜、电镀温度:25℃、电流密度:10ma/cm2及时间:2分钟。

[0112]

在该方法完成后,在聚酰亚胺介电膜中形成2微米及更小尺寸的铜线,包括超细700纳米铜线。该超细铜线的尺寸由光学显微镜及截面sem确认。

[0113]

rmr 2的制备

[0114]

rmr组合物通过混合羧乙基丙烯酸锆(30克)、oxe 01(作为引发剂,0.9克)、丁醇(20克)、1-甲氧基-2-丙醇(18.0克)、及醋酸1-甲氧基-2-丙酯(31.1克)、及0.015%的victoria蓝色染料的萘磺酸盐在碳酸丙烯酯中的溶液(1克溶液)以形成均匀的溶液而制备。该rmr组合物使用0.2微米ptfe过滤器进行过滤。

[0115]

实施例3:聚环烯烃及聚烯烃介电质中的细及超细cu线

[0116]

此实施例涉及基于具有超低介电损耗的介电聚合物的介电膜。在此实施例中所使用的介电聚合物为具有介电常数值2.45及介电损耗值0.0012的b-阶段经甲基丙烯酸酯官能化的环烯热固性树脂,和具有介电常数值2.4及介电损耗值0.0002的环化的橡胶。

[0117]

此实施例的介电膜形成组合物通过混合b-阶段经甲基丙烯酸酯官能化的环烯热固性树脂(由materia inc供应的10克)、环化的橡胶(由fujifilm electronic materials u.s.a.供应的sc rubber,6.7克)、二丙烯酸三环癸烷二甲醇酯(2.5克)、二丙烯酸四甘醇酯(1.7克)、oxe 01(0.5克)、甲基丙烯酰氧基丙基三甲氧基硅烷(0.8克)及二甲苯(51.7克)以获得均匀的溶液来制备。将此溶液旋转涂布在100毫米pvd-铜晶圆上以形成膜。使用加热板,在115℃下烘烤该膜6分钟以移除多数溶剂。使用i-线led灯(uvp cl-1000l)以500mj/cm2的剂量对该膜进行泛光曝光。在曝光后,于150℃下,在真空中烘烤该交联的介电膜2小时以获得厚度为3.3微米的介电膜。

[0118]

本文使用的b-阶段经甲基丙烯酸酯官能化的环烯热固性树脂及环化的橡胶(sc rubber)是聚环烯烃及聚烯烃介电聚合物的示例。二丙烯酸三环癸烷二甲醇酯及二丙烯酸四甘醇酯用作交联剂,oxe 01用作引发剂,甲基丙烯酰氧基丙基三甲氧基硅烷用作增黏剂。

[0119]

将rmr 2旋转涂布在此实施例的介电膜的顶部。将rmr层在加热板上于50℃下烘烤60秒以移除大部分溶剂,及在pvd-铜晶圆的顶部完成本实施例的介电膜与rmr层的堆叠体的制备。这就是如何在pvd-铜晶圆的顶部制备本实施例的介电膜与rmr层的堆叠体。使用canon i-线步进式曝光机(na 0.45,sigma 0.7)以500mj/cm2的固定剂量及-1微米固定焦距,通过沟槽测试图案光罩曝光rmr层。然后,使用1-甲氧基-2-丙醇作为溶剂来显影该已曝光的rmr层10秒以解析出50微米及更小尺寸的沟槽,包括如通过光学显微镜观察到的超细2微米沟槽图案。这些2微米沟槽图案通过截面扫描电子显微镜(sem)确认。rmr层在显影后的厚度为0.31微米。超细沟槽图案通过氧等离子体,在250瓦的rf及15sccm的氧气流速下蚀刻15分钟转印至介电膜。

[0120]

然后,通过铜的电沉积来填充超细沟槽图案。铜的电沉积使用由铜离子(30克/升)、硫酸(50克/升)、氯离子(40ppm)、聚丙二醇(500ppm)、3,3-二硫代双(1-丙烷磺酸)二钠(200ppm)及二硫化双(磺丙基钠)(100ppm)组成的电解质组合物实现。该电镀在搅拌下使用下列条件在烧杯中进行:阳极:铜、电镀温度:25℃、电流密度:10ma/cm2及时间:2分钟。

[0121]

在该方法完成后,形成50微米及更小尺寸的铜线,包括细10微米及超细2微米铜线。该细及超细铜线的尺寸由光学显微镜及截面sem确认。

[0122]

实施例4:聚环烯烃介电质中的细及超细cu线

[0123]

将包括在pgmea中的10重量%环烯烃聚合物(19.75克,4'-双环[2.2.1]庚-5-烯-2-基酚与四环[4.4.0.12,5.17,10]十二-3-烯-8-醇的30/70共聚物)(美国专利案号7,727,705)、clr-19-mf(3.08克,由honshu chemical industries供应)、1-甲氧基-2-丙醇(24.90克)、irgacure pag 121(0.10克)及pgmea(2.17克)的组合物旋转涂布在100毫米pvd-铜晶圆上,使用加热板在95℃下烘烤3分钟,并使用i-线led灯以500mj/cm2进行泛光曝光。在曝光后,将交联的聚烯烃膜在170℃下于真空中固化2小时以形成约3微米的膜厚度。

rubber,12.0克)、二丙烯酸三环癸烷二甲醇酯(2.5克)、oxe 01(0.5克)、甲基丙烯酰氧基丙基三甲氧基硅烷(0.8克)、二氧化硅(12.0克,由superior silica供应的单分散、电荷稳定的二氧化硅纳米粒子supsil

tm premium)及二甲苯(51.7克)的制剂旋转涂布在100毫米pvd-铜晶圆上,使用加热板在95℃下烘烤6分钟,及使用i-线led灯以500mj/cm2进行泛光曝光。在曝光后,将交联的介电膜在170℃下于真空中固化2小时以形成约3微米的膜厚度。

[0136]

环化的橡胶为用作聚烯烃介电聚合物的示例。二氧化硅纳米粒子为无机粒子的示例。二丙烯酸三环癸烷二甲醇酯用作交联剂,oxe 01用作引发剂,甲基丙烯酰氧基丙基三甲氧基硅烷用作增黏剂。

[0137]

将rmr 1旋转涂布在此实施例的介电膜的顶部。将rmr层在加热板上于50℃下烘烤60秒以移除大部分溶剂,及在pvd-铜晶圆的顶部完成本实施例的介电膜与rmr层的堆叠体的制备。使用canon i-线步进式曝光机(na 0.45,sigma 0.7)以500mj/cm2的固定剂量及-1微米固定焦距,通过沟槽测试图案光罩曝光rmr层。然后,使用1-甲氧基-2-丙醇作为溶剂来显影该已曝光的rmr层10秒以解析出50微米及更小尺寸的沟槽,包括如通过光学显微镜观察到的超细2微米沟槽图案。这些2微米沟槽图案通过截面扫描电子显微镜(sem)确认。rmr层在显影后的厚度为0.5微米。该超细沟槽图案通过等离子体蚀刻转印至介电膜。

[0138]

然后,通过铜的电沉积来填充该超细沟槽图案。铜的电沉积使用由铜离子(30克/升)、硫酸(50克/升)、氯离子(40ppm)、聚丙二醇(500ppm)、3,3-二硫代双(1-丙烷磺酸)二钠(200ppm)及二硫化双(磺丙基钠)(100ppm)组成的电解质组合物实现。该电镀在搅拌下使用下列条件在烧杯中进行:阳极:铜、电镀温度:25℃、电流密度:10ma/cm2及时间:2分钟。

[0139]

在该方法完成后,形成50微米及更小尺寸的铜线,包括细10微米及超细2微米铜线。该细及超细铜线的尺寸由光学显微镜及截面sem确认。

[0140]

rmr 3的制备

[0141]

rmr组合物通过混合羧乙基丙烯酸铪(30克)、oxe 02(0.9克)、丁醇(20克)、1-甲氧基-2-丙醇(18.0克)及醋酸1-甲氧基-2-丙酯(31.1克)以形成均匀的溶液来制备。该溶液使用0.2微米ptfe过滤器进行过滤。

[0142]

实施例7:聚环烯烃介电质中的细及超细cu线

[0143]

将包括在pgmea中的环烯聚合物(19.75克,10重量%,4

′‑

双环[2.2.1]庚-5-烯-2-基酚与四环[4.4.0.12,5.17,10]十二-3-烯-8-醇的30/70共聚物)(美国专利案号7,727,705)、clr-19-mf(3.08克,在pgmea中15重量%的固体)、irgacure pag 121(0.10克)、12.0克二氧化硅(可自superior silica获得的单分散、电荷稳定的二氧化硅纳米粒子supsil

tm premium)、pgme(24.90克)及pgmea(2.17克)的制剂旋转涂布在100毫米pvd-铜晶圆上,使用加热板在95℃下烘烤3分钟,并使用i-线led灯以500mj/cm2进行泛光曝光。在曝光后,将已交联的聚烯烃膜在170℃下于真空中固化2小时以形成约3微米的膜厚度,从而提供包括环烯聚合物的介电膜。

[0144]4′‑

双环[2.2.1]庚-5-烯-2-基酚与四环[4.4.0.12,5.17,10]十二-3-烯-8-醇的30/70共聚物是聚环烯烃介电聚合物的示例。clr-19-mf是交联剂的示例,irgacure pag 121用作催化剂,二氧化硅是无机粒子的示例。

[0145]

将rmr 3旋转涂布在此实施例的介电膜的顶部。然后,使用加热板在50℃下烘烤此膜60秒以移除大部分溶剂,及在pvd-铜晶圆的顶部完成本实施例的介电膜与rmr层的堆叠体的制备。使用canon i-线步进式曝光机(na 0.45,sigma 0.7)以500mj/cm2的固定剂量及-1微米固定焦距,通过沟槽测试图案光罩曝光rmr层。然后,使用1-甲氧基-2-丙醇作为溶剂来显影该已曝光的rmr层10秒以解析出50微米及更小尺寸的沟槽,包括如通过光学显微镜观察到的超细2微米沟槽图案。这些2微米沟槽图案通过截面扫描电子显微镜(sem)确认。该rmr层在显影后的厚度为0.3微米。该超细沟槽图案通过等离子体蚀刻转印至该介电膜。

[0146]

铜的电沉积使用由铜离子(30克/升)、硫酸(50克/升)、氯离子(40ppm)、聚丙二醇(500ppm)、3,3-二硫代双(1-丙烷磺酸)二钠(200ppm)及二硫化双(磺丙基钠)(100ppm)组成的电解质组合物实现。该电镀在搅拌下使用下列条件在烧杯中进行:阳极:铜、电镀温度:25℃、电流密度:10ma/cm2及时间:2分钟。

[0147]

在电镀后,切割该细沟槽并使用光学及扫描电子显微镜来检察铜填充状态以确认铜完全填充而没有任何空隙。此外,控制沉积时间以避免过度沉积。

[0148]

实施例8:聚环烯烃及聚烯烃介电质中的细及超细cu线

[0149]

将包括cyclotene(10克,其是由1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷-双苯并环丁烯(dvs-bis-bcb)单体制备的热固性聚合物材料族)、环化的橡胶(6.7克)、sartomer sr833(2.5克)、sartomer sr268(1.7克)、oxe 01(0.5克,可自basf获得)、甲基丙烯酰氧基丙基三甲氧基硅烷(gelest,0.8克)及二甲苯(51.7克)的制剂旋转涂布在100毫米pvd-铜晶圆上,使用加热板在115℃下烘烤6分钟,并使用i-线led灯以500mj/cm2进行泛光曝光。在曝光后,将已交联的聚烯烃膜在150℃下于真空中固化2小时以形成约3微米的膜厚度。

[0150]

cyclotene及环化的橡胶是聚环烯烃及聚烯烃介电聚合物的示例。二丙烯酸三环癸烷二甲醇酯及二丙烯酸四甘醇酯用作交联剂,oxe 01用作引发剂,甲基丙烯酰氧基丙基三甲氧基硅烷用作增黏剂。

[0151]

将rmr 1的rmr形成组合物旋转涂布在此实施例的介电膜的顶部。然后,使用加热板在50℃下烘烤此膜60秒以移除大部分溶剂,及在pvd-铜晶圆的顶部完成本实施例的介电膜与rmr层的堆叠体的制备。使用canon i-线步进式曝光机(na 0.45,sigma 0.7)以500mj/cm2的固定剂量及-1微米固定焦距,通过沟槽测试图案光罩曝光rmr层。然后,使用1-甲氧基-2-丙醇作为溶剂来显影该已曝光的rmr层10秒以解析出50微米及更小尺寸的沟槽,包括如通过光学显微镜观察到的超细2微米沟槽图案。这些2微米沟槽图案通过截面扫描电子显微镜(sem)确认。该rmr层在显影后的厚度为0.3微米。该超细沟槽图案通过等离子体蚀刻转印至该介电膜。

[0152]

然后,电镀该晶圆并在全部沟槽中产生2微米铜线,如通过sem观察到的。铜的电沉积使用由铜离子(30克/升)、硫酸(50克/升)、氯离子(40ppm)、聚丙二醇(500ppm)、3,3

’‑

二硫代双(1-丙烷磺酸)二钠(200ppm)及二硫化双(磺丙基钠)(100ppm)组成的电解质组合物实现。该电镀在搅拌下使用下列条件在烧杯中进行:阳极:铜、电镀温度:25℃、电流密度:10ma/cm2及时间:2分钟。

[0153]

在电镀后,切割该细沟槽并使用光学及扫描电子显微镜来检察铜填充状态以确认

铜完全填充而没有任何空隙。此外,控制沉积时间以避免过度沉积。

[0154]

实施例9:聚环烯烃及聚烯烃介电质中的细及超细cu线

[0155]

将包括b-阶段二环戊二烯热固性树脂(10克)、环化的橡胶(6.7克)、二丙烯酸三环癸烷二甲醇酯(2.5克)、二丙烯酸四甘醇酯(1.7克)、oxe 01(0.5克)、甲基丙烯酰氧基丙基三甲氧基硅烷(0.8克)及二甲苯(51.7克)的制剂旋转涂布在100毫米pvd-铜晶圆上。然后,使用加热板在115℃下烘烤此制剂6分钟,并使用i-线led灯以500mj/cm2进行泛光曝光。在曝光后,将已交联的聚烯烃膜在150℃下于真空中固化2小时以形成厚度约3微米的膜。

[0156]

本文使用的b-阶段经甲基丙烯酸酯官能化的环烯热固性树脂及环化的橡胶是聚环烯烃及聚烯烃介电聚合物的示例。二丙烯酸三环癸烷二甲醇酯及二丙烯酸四甘醇酯用作交联剂,oxe 01用作引发剂,甲基丙烯酰氧基丙基三甲氧基硅烷用作增黏剂。

[0157]

将rmr 1旋转涂布在此实施例的介电膜的顶部并使用加热板在50℃下烘烤60秒,以移除大部分溶剂及在pvd-铜晶圆的顶部完成本实施例的介电膜与rmr层的堆叠体的制备。使用canon i-线步进式曝光机(na 0.45,sigma 0.7)以500mj/cm2的固定剂量及-1微米固定焦距,通过沟槽测试图案光罩曝光rmr层。然后,使用1-甲氧基-2-丙醇作为溶剂来显影该已曝光的rmr层10秒以解析出50微米及更小尺寸的沟槽,包括如通过光学显微镜观察到的超细2微米沟槽图案。这些2微米沟槽图案通过截面扫描电子显微镜(sem)确认。该rmr层在显影后的厚度为0.3微米。该超细沟槽图案通过等离子体蚀刻转印至该介电膜。

[0158]

铜的电沉积使用由铜离子(30克/升)、硫酸(50克/升)、氯离子(40ppm)、聚丙二醇(500ppm)、3,3-二硫代双(1-丙烷磺酸)二钠(200ppm)及二硫化双(磺丙基钠)(100ppm)组成的电解质组合物实现。该电镀在搅拌下使用下列条件在烧杯中进行:阳极:铜、电镀温度:25℃、电流密度:10ma/cm2及时间:2分钟。

[0159]

在电镀后,切割该细沟槽并使用光学及扫描电子显微镜来检察铜填充状态以确认该铜完全填充而没有任何空隙。此外,控制沉积时间以避免过度沉积。

[0160]

rmr 4的制备

[0161]

rmr组合物通过混合二甲基丙烯酸氧化锆(30克)、由adeka corporation供应的nci-831e(0.9克)、1-甲氧基-2-丙醇(38.0克)及醋酸1-甲氧基-2-丙酯(31.1克)以形成均匀的溶液来制备。该溶液使用0.2微米ptfe过滤器进行过滤。

[0162]

实施例10:聚环烯烃及聚烯烃介电质中的细及超细cu线

[0163]

将包括b-阶段经甲基丙烯酸酯官能化的环烯热固性树脂(10克)、环化的橡胶(6.7克)、二丙烯酸三环癸烷二甲醇酯(2.5克)、二丙烯酸四甘醇酯(1.7克)、oxe 01(0.5克)、甲基丙烯酰氧基丙基三甲氧基硅烷(0.8克)及二甲苯(51.7克)的制剂旋转涂布在100毫米pvd-铜晶圆上。然后,使用加热板在115℃下烘烤此制剂6分钟,并使用i-线led灯以500mj/cm2进行泛光曝光。在曝光后,将已交联的聚烯烃膜在150℃下于真空中固化2小时以形成厚度约3微米的膜。

[0164]

本文使用的b-阶段经甲基丙烯酸酯官能化的环烯热固性树脂及环化的橡胶是聚环烯烃及聚烯烃介电聚合物的示例。二丙烯酸三环癸烷二甲醇酯及二丙烯酸四甘醇酯用作交联剂,oxe 01用作引发剂,甲基丙烯酰氧基丙基三甲氧基硅烷用作增黏剂。

[0165]

将rmr 4旋转涂布在此实施例的介电膜的顶部并使用加热板在50℃下烘烤60秒,以移除大部分溶剂及在pvd-铜晶圆的顶部完成本实施例的介电膜与rmr层的堆叠体的制备。使用canon i-线步进式曝光机(na 0.45,sigma 0.7)以500mj/cm2的固定剂量及-1微米固定焦距,通过沟槽测试图案光罩曝光rmr层。然后,使用1-甲氧基-2-丙醇作为溶剂来显影该已曝光的rmr层10秒以解析出50微米及更小尺寸的沟槽,包括如通过光学显微镜观察到的超细2微米沟槽图案。这些2微米沟槽图案通过截面扫描电子显微镜(sem)确认。该超细沟槽图案通过等离子体蚀刻转印至该介电膜。

[0166]

然后,电镀该晶圆并在全部沟槽中产生3微米铜线,如通过sem观察到的。该rmr层在显影后的厚度为0.3微米。铜的电沉积使用由铜离子(30克/升)、硫酸(50克/升)、氯离子(40ppm)、聚丙二醇(500ppm)、3,3-二硫代双(1-丙烷磺酸)二钠(200ppm)及二硫化双(磺丙基钠)(100ppm)组成的电解质组合物实现。该电镀在搅拌下使用下列条件在烧杯中进行:阳极:铜、电镀温度:25℃、电流密度:10ma/cm2及时间:2分钟。

[0167]

在电镀后,切割该细沟槽并使用光学及扫描电子显微镜来检察铜填充状态以确认铜完全填充而没有任何空隙。此外,控制沉积时间以避免过度沉积。

[0168]

实施例11:聚烯烃及填充的二氧化硅介电质中的细及超细cu线

[0169]

将包括环化的橡胶(12.0克)、sartomer sr833(2.5克)、oxe01(0.5克)、甲基丙烯酰氧基丙基三甲氧基硅烷(gelest,0.8克)、primaset dt-4000(12.0克,可自lonza inc获得)、二氧化硅(12.0克,可由superior silica供应获得的单分散且电荷稳定的二氧化硅纳米粒子supsil

tm premium)及二甲苯(75.7克)的制剂旋转涂布在100毫米pvd-铜晶圆上,使用加热板在95℃下烘烤6分钟,并使用i-线led灯以500mj/cm2进行泛光曝光。在曝光后,将已交联的聚烯烃膜在170℃下于真空中固化2小时以形成约3微米的膜厚度。

[0170]

环化的橡胶是聚烯烃介电聚合物的示例。二丙烯酸三环癸烷二甲醇酯及二丙烯酸四甘醇酯是交联剂的示例,oxe 01是引发剂的示例,甲基丙烯酰氧基丙基三甲氧基硅烷是增黏剂的示例。

[0171]

将rmr 1旋转涂布在此实施例的介电膜的顶部。然后,使用加热板在50℃下烘烤此膜60秒以移除大部分溶剂,及在pvd-铜晶圆的顶部完成本实施例的介电膜与rmr层的堆叠体的制备。使用canon i-线步进式曝光机(na 0.45,sigma 0.7)以500mj/cm2的固定剂量及-1微米固定焦距,通过沟槽测试图案光罩曝光rmr层。然后,使用1-甲氧基-2-丙醇作为溶剂来显影该已曝光的rmr层10秒以解析出50微米及更小尺寸的沟槽,包括如通过光学显微镜观察到的超细2微米沟槽图案。这些2微米沟槽图案通过截面扫描电子显微镜(sem)确认。该rmr层在显影后的厚度为0.3微米。该超细沟槽图案通过等离子体蚀刻转印至该介电膜。

[0172]

然后,电镀该晶圆并在全部沟槽中产生0.5微米高的铜线,如通过sem观察到的。铜的电沉积使用由铜离子(30克/升)、硫酸(50克/升)、氯离子(40ppm)、聚丙二醇(500ppm)、3,3-二硫代双(1-丙烷磺酸)二钠(200ppm)及二硫化双(磺丙基钠)(100ppm)组成的电解质组合物实现。该电镀在搅拌下使用下列条件在烧杯中进行:阳极:铜、电镀温度:25℃、电流密度:10ma/cm2及时间:2分钟。

[0173]

在电镀后,切割该细沟槽并使用光学及扫描电子显微镜来检察铜填充状态以确认铜完全填充而没有任何空隙。此外,控制沉积时间以避免过度沉积。

[0174]

实施例12:用于在聚酰亚氨基介电膜中形成细及超细铜线的方法

[0175]

将由fujifilm electronic materials usa供应的包括聚酰亚胺前体聚合物作为介电聚合物的ltc 9320-e07旋转涂布在100毫米pvd-铜晶圆上,并在加热板上于115℃下烘烤6分钟以移除大部分溶剂。所产生的聚酰亚胺前体介电膜用8瓦i-线led灯(uvp cl-1000l)以600mj/cm2的剂量进行泛光曝光。在曝光后,已交联的聚酰亚胺前体介电膜在400℃下于氮气中酰亚胺化1小时以形成3.1微米的膜厚度,从而提供包括聚酰亚胺聚合物的介电膜。此聚酰亚胺聚合物的介电常数值为3.2,介电损耗值为0.02。

[0176]

将rmr 1旋转涂布在此实施例的介电膜的顶部。将rmr层在加热板上于50℃下烘烤60秒以移除大部分溶剂,及在pvd-铜晶圆的顶部完成本实施例的介电膜与rmr层的堆叠体的制备。然后,使用canon i-线步进式曝光机(na 0.45,sigma 0.7)以500mj/cm2的固定剂量及-1微米固定焦距,通过沟槽测试图案光罩曝光该rmr层。然后,使用1-甲氧基-2-丙醇作为溶剂来显影该已曝光的rmr层10秒以解析出50微米及更小尺寸的沟槽,包括如通过光学显微镜观察到的超细2微米沟槽图案。这些2微米沟槽图案通过截面扫描电子显微镜(sem)确认。该rmr层在显影后的厚度为0.6微米。该超细沟槽图案通过氧等离子体,在250瓦的rf及15sccm的氧气流速下蚀刻25分钟转印至该介电膜。

[0177]

然后,通过铜的电沉积来填充该超细沟槽图案。铜的电沉积使用由铜离子(30克/升)、硫酸(50克/升)、氯离子(40ppm)、聚丙二醇(500ppm)、3,3-二硫代双(1-丙烷磺酸)二钠(200ppm)及二硫化双(磺丙基钠)(100ppm)组成的电解质组合物实现。该电镀在搅拌下使用下列条件在烧杯中进行:阳极:铜、电镀温度:25℃、电流密度:10ma/cm2及时间:2分钟。

[0178]

在该方法完成后,形成嵌入金属的介电质堆叠体,其包括50微米及更小尺寸的铜线,包括细10微米及超细2微米铜线。该细及超细铜线的尺寸由光学显微镜及截面sem确认。

[0179]

实施例13:用于在聚酰亚氨基介电膜中形成细及超细铜线的多堆叠结构的方法

[0180]

将由fujifilm electronic materials usa供应的包括聚酰亚胺前体聚合物作为介电聚合物的ltc 9320-e07旋转涂布在多堆叠结构上,该多堆叠结构在底部包括硅层、接着是100微米厚的氧化硅层及铜电线的网。该铜电线的高度范围为5至7微米,该铜电线的宽度范围为8至15微米。介电膜在加热板上于115℃下烘烤6分钟以移除大部分溶剂。所产生的膜使用8瓦i-线led灯(uvp cl-1000l)以600mj/cm2的剂量进行泛光曝光。在曝光后,已交联的介电膜在400℃下于氮气中酰亚胺化1小时以形成3.1微米的膜厚度。

[0181]

将rmr 1旋转涂布在此介电膜的顶部。将rmr层在加热板上于50℃下烘烤60秒以移除大部分溶剂,及在嵌入金属的介电质堆叠体的顶部完成本实施例的介电膜与rmr层的堆叠体的制备。然后,使用canon i-线步进式曝光机(na 0.45,sigma 0.7)以500mj/cm2的固定剂量及-1微米固定焦距,通过沟槽测试图案光罩曝光rmr层。然后,使用1-甲氧基-2-丙醇作为溶剂来显影该已曝光的rmr层10秒以解析出50微米及更小尺寸的沟槽,包括如通过光学显微镜观察到的超细2微米沟槽图案。这些2微米沟槽图案通过截面扫描电子显微镜(sem)确认。该rmr层在显影后的厚度为0.6微米。该超细沟槽图案通过等离子体蚀刻转印至该介电膜。

[0182]

然后,该超细沟槽图案通过铜的电沉积填充。铜的电沉积使用由铜离子(30克/升)、硫酸(50克/升)、氯离子(40ppm)、聚丙二醇(500ppm)、3,3-二硫代双(1-丙烷磺酸)二钠(200ppm)及二硫化双(磺丙基钠)(100ppm)组成的电解质组合物实现。该电镀在搅拌下使用下列条件在烧杯中进行:阳极:铜、电镀温度:25℃、电流密度:10ma/cm2及时间:2分钟。

[0183]

在该方法完成后,形成50微米及更小尺寸的铜线,包括细10微米及超细2微米铜线。该细及超细铜线的尺寸由光学显微镜及截面sem确认。

[0184]

实施例14:在表面安装芯片上的细cu填充孔洞

[0185]

使用如在美国专利申请号2018/0366419中所述的制剂示例(fe-1)及干膜示例(df-1)来制造聚酰亚胺聚合物基干膜,不同之处在于干膜厚度为10.0微米。将该聚酰亚胺聚合物干膜层压在含有表面安装芯片的300毫米硅基板上。层压步骤在由optek,nj制造的真空层压机dpl-24a压差层压机中进行,并将顶端加热器维持在100℃及底部加热器维持在100℃。层压周期包括20秒真空停留时间及在50psi的施加压力下180秒压力停留时间。该聚酰亚胺聚合物膜使用i-线led灯以500mj/cm2进行泛光曝光,以形成厚度约7微米的膜。

[0186]

将rmr 2旋转涂布在此实施例的介电膜的顶部。将rmr层在加热板上于50℃下烘烤180秒以移除大部分溶剂。在含有表面安装芯片的300毫米硅基板的顶部制备本实施例的介电膜与rmr层的堆叠体。使用宽带光刻机ma-56与接触孔掩模,以500mj/cm2的曝光剂量曝光该rmr层。然后,使用1-甲氧基-2-丙醇作为溶剂来显影该已曝光的rmr层10秒以解析出10微米及更小尺寸的细孔,包括如通过光学显微镜观察到的与该表面安装芯片对准的5微米孔洞。该rmr层在显影后的厚度为1.0微米。该rmr层中的图案使用氧等离子体在250瓦的rf及15sccm的氧气流速下蚀刻25分钟转印至该介电膜。

[0187]

然后,通过铜的电沉积来填充该细孔图案。铜的电沉积使用由铜离子(30克/升)、硫酸(50克/升)、氯离子(40ppm)、聚丙二醇(500ppm)、3,3-二硫代双(1-丙烷磺酸)二钠(200ppm)及二硫化双(磺丙基钠)(100ppm)组成的电解质组合物实现。该电镀在搅拌下使用下列条件在烧杯中进行:阳极:铜、电镀温度:25℃、电流密度:10ma/cm2及时间:2分钟。

[0188]

在该方法完成后,形成10微米及更小尺寸的填充铜的孔洞,包括细5微米的填充铜的孔洞。该细填充铜的孔洞的尺寸由光学显微镜及截面sem确认。

[0189]

实施例15:使用含硅抗蚀剂层在聚氰脲酸酯-聚酰亚氨基介电膜中形成超细沟槽线的方法

[0190]

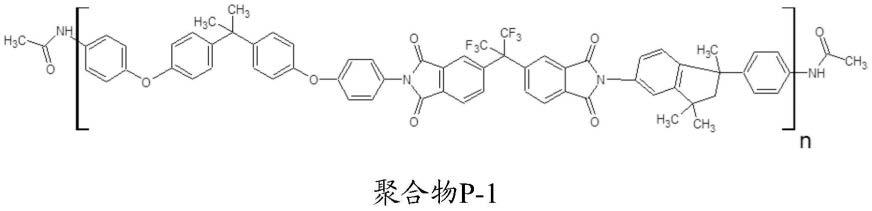

使用下列来制备聚氰脲酸酯-聚酰亚氨基介电膜形成组合物:100份在gbl中的50% ba-200(即,可自lonza获得的2,2-双(4-氰氧基苯基)丙烷)溶液、17.65份在gbl中的28.2%具有重均分子量54,000的聚酰亚胺聚合物p-1(结构如下所示)溶液、7.06份在gbl中的0.5重量%polyfox 6320(可自omnova solutions获得)溶液、0.5份二甲基丙烯酸氧化锆(氰酸酯固化催化剂)、0.09份过氧化二异丙苯及4.71份2-羟基-5-丙烯酰基氧基苯基-2h-苯并三唑。在机械搅拌24小时后,该溶液用0.2微米过滤器(来自meissner corporation的ultradyne,cat#cltm0.2-552)进行过滤。

[0191]

将由fujifilm electronic materials usa供应的tis193il-a01旋转涂布在此实施例的介电膜的顶部,以形成含硅抗蚀剂层。将该含硅抗蚀剂层在加热板上于135℃下烘烤90秒以移除大部分溶剂,及在si晶圆的顶部完成该介电膜与含硅抗蚀剂层的堆叠体的制备。然后,使用canon 248-纳米步进式曝光机(na 0.65,sigma 2(annular))以70mj/cm2至85mj/cm2且呈1mj/cm2间隔的可变剂量及-1.40至1.40微米且呈0.20微米间隔的可变焦距,通过沟槽测试图案光罩1曝光该含硅抗蚀剂层。然后,在125℃下烘烤该已曝光的含硅抗蚀剂层90秒,然后通过2.38n tmah显影60秒以解析出10微米及更小尺寸的沟槽,包括如通过光学显微镜观察到的超细2微米沟槽图案。这些2微米沟槽图案通过截面扫描电子显微镜

(sem)确认。该含硅抗蚀剂层在显影后的厚度为0.60微米。将该晶圆切割成2英寸x 2英寸的方形试样。该超细沟槽图案通过氧等离子体在250瓦的rf及15sccm的氧气流速蚀刻5分钟转印至该介电膜。

[0192]

在该方法完成后,在聚氰脲酸酯聚酰亚胺介电膜中形成10微米及更小尺寸的沟槽,包括细10微米及超细2微米沟槽。该细及超细沟槽的尺寸由光学显微镜确认。

[0193][0194]

实施例16:使用含硅抗蚀剂层在聚氰脲酸酯-聚酰亚氨基介电膜中形成超细铜线的方法

[0195]

将实施例14的膜形成组合物旋转涂布在200毫米cu晶圆上并在加热板上于120℃下烘烤6分钟以移除大部分溶剂。将所产生的热固性膜在180℃下于氮气中环化3小时以形成约1.4微米的膜厚度,从而提供包括聚氰脲酸酯聚酰亚胺聚合物的介电膜。

[0196]

将由fujifilm electronic materials usa供应的tis193il-a01旋转涂布在此实施例的介电膜的顶部,以形成含硅抗蚀剂层。将该含硅抗蚀剂层在加热板上于135℃下烘烤90秒以移除大部分溶剂,及在pvd-铜晶圆的顶部完成该介电膜与含硅抗蚀剂层的堆叠体的制备。然后,使用canon 248-纳米步进式曝光机(na 0.65,sigma 2(annular))以77mj/cm2的固定剂量及0微米固定焦距,通过沟槽测试图案光罩1曝光该含硅抗蚀剂层。然后,在125℃下烘烤该已曝光的含硅抗蚀剂层90秒,然后由2.38n tmah显影60秒以解析出10微米及更小尺寸的沟槽,包括如通过光学显微镜观察到的超细2微米沟槽图案。将该晶圆切割成2英寸x2英寸的方形试样。该超细沟槽图案通过氧等离子体在250瓦的rf及15sccm的氧气流速下蚀刻5分钟转印至该介电膜。

[0197]

然后,通过铜的电沉积来填充该超细沟槽图案。铜的电沉积使用由铜离子(30克/升)、硫酸(50克/升)、氯离子(40ppm)、聚丙二醇(500ppm)、3,3-二硫代双(1-丙烷磺酸)二钠(200ppm)及二硫化双(磺丙基钠)(100ppm)组成的电解质组合物实现。该电镀在搅拌下使用下列条件在烧杯中进行:阳极:铜、电镀温度:25℃、电流密度:10ma/cm2及时间:2分钟。

[0198]

在该方法完成后,在聚酰亚胺介电膜中形成10微米及更小尺寸的铜线,包括细10微米及超细2微米铜线。该细及超细铜线的尺寸由光学显微镜及截面sem确认。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1