具有包含嵌入型阳极材料和转化型阳极材料的共混物的阳极的锂离子电池的制作方法

具有包含嵌入型阳极材料和转化型阳极材料的共混物的阳极的锂离子电池

相关申请的交叉引用

1.本专利申请要求2020年4月3日提交的、发明名称为“包含嵌入型碳质阳极材料和转化型阳极材料的共混物的锂离子电池阳极以及包括所述阳极的电池单元的组合物”的美国临时申请63/005,044的优先权,该美国临时申请的全部内容通过引用明确并入本技术中。

技术领域

2.领域

3.本发明的实施例总的涉及能量存储装置,并且更具体地涉及电池技术等。

背景技术:

4.背景

5.部分地归因于其相对高的能量密度、相对高的比能量、重量轻以及潜在的长寿命,高级可再充电电池对于广泛的可穿戴设备、便携式消费电子产品、电动车辆、电网存储、航空航天以及其他重要应用是理想的。

6.然而,尽管传统可再充电锂离子电池在商业上日益普及,但这些电池需要进一步的开发,特别是针对由电池供电的地面、海上和空中运输(包括无人驾驶或自驾车辆在内)、消费电子产品、无人机和航空航天应用等方面的潜在应用。制造如下阳极对于降低电池成本及增加体积电池能量密度和重量电池能量密度非常重要:所述阳极具有高比容量和体积容量,在形成循环期间具有足够低的不可逆的锂损失,循环寿命长,在低温和高温下性能稳定,能够提供快速充电和高倍率性能。不幸的是,生产这种电极的传统方法通常无法实现期望的性能特征,通常需要付出过多的努力和成本,并且常常表现出不理想地低的倍率性能和稳定性。

7.因此,仍需要改进电池单元、组分以及其他相关材料和制造工艺。

技术实现要素:

8.以下呈现的是与本文公开的一个或多个方面相关的简化说明。因此,以下说明不应被视为是与所有预期方面都相关的广泛概述,也不应将以下说明视为确定与所有预期方面都相关的重要或关键要素,或描述与任何特定方面相关的范围。因此,以下说明的唯一目的是以简化形式呈现与本文所公开的机制的一个或多个方面相关的某些概念,然后再提供后文给出的详细描述。

9.在一个方面,一种锂离子电池包括:阳极电极和阴极电极;将所述阳极电极与所述阴极电极以离子方式耦合的电解质;以及将所述阳极电极与所述阴极电极电隔离的隔膜;其中,所述阳极电极包含转化型阳极材料和嵌入型阳极材料的混合物;其中,所述转化型阳极材料表现出大约1400mah/g至大约2200mah/g范围内的中值比可逆容量;并且其中,所述

转化型阳极材料表现出大约88%至大约96%范围内的第一次循环库仑效率。

10.在一些方面,所述转化型阳极材料包含重量百分数为大约40%至大约60%的硅。

11.在一些方面,所述转化型阳极材料包含芯-壳纳米复合材料颗粒。

12.在一些方面,所述芯-壳纳米复合材料颗粒中外壳的平均厚度在大约1nm至大约20nm的范围内。

13.在一些方面,所述转化型阳极材料包括所述电解质无法进入的一个或多个内部孔隙。

14.在一些方面,所述一个或多个内部孔隙的体积在大约0.1cm3/g至大约1cm3/g的范围内。

15.在一些方面,所述一个或多个内部孔隙的平均尺寸在大约1nm至大约50nm的范围内。

16.在一些方面,所述转化型阳极材料的密度在大约1g/cm3至大约2g/cm3的范围内。

17.在一些方面,所述转化型阳极材料表现出大约1m2/g至大约25m2/g范围内的比表面积。

18.在一些方面,所述转化型阳极材料包括含硅纳米颗粒,所述纳米颗粒的体积平均尺寸在大约2nm至大约40nm的范围内。

19.在一些方面,所述转化型阳极材料包含重量百分数小于大约2%的氧。

20.在一些方面,所述转化型阳极材料包含重量百分数小于大约0.5%的氢。

21.在一些方面,所述转化型阳极材料包含重量百分数为大约6%至大约60%的碳。

22.在一些方面,所述转化型阳极材料呈现芯-壳结构,其中所述芯-壳结构的壳包含sp2键合碳。

23.在一些方面,当使用配备有在大约532nm的波长下工作的激光器的拉曼光谱仪在布置为粉末的所述转化型阳极材料上记录时,拉曼d带与拉曼g带的强度比(id/ig)在大约0.7至大约2的范围内。

24.在一些方面,所述阳极电极、所述阴极电极或者所述阳极电极和所述阴极电极两者表现出大约3mah/cm2至大约4.5mah/cm2范围内或大约4.5mah/cm2至大约8mah/cm2范围内的可逆面积容量。

25.在一些方面,所述阳极电极、所述阴极电极或者所述阳极电极和所述阴极电极两者表现出大约3mah/cm2至大约4.5mah/cm2范围内或大约4.5mah/cm2至大约8mah/cm2范围内的可逆面积容量。

26.在一些方面,所述阳极电极包含软碳、硬碳、合成石墨、天然石墨。

27.在一些方面,不包括任何集电器箔部件在内的所述阳极电极的密度在大约1.2g/cm3至大约1.8g/cm3的范围内。

28.在一些方面,所述阳极电极包含聚合物或共聚物粘合剂。

29.在一些方面,不包括任何集电器箔部件在内的所述阳极电极包含重量百分数为大约2%至大约7%的聚合物或共聚物粘合剂。

30.在一些方面,所述聚合物或共聚物粘合剂包含海藻酸及其各种盐、聚丙烯酸(paa)或其盐、羧甲基纤维素(cmc)、海藻酸或其盐、丁苯橡胶(sbr),或它们的组合。

31.在一些方面,所述阴极电极包含嵌入型阴极材料,所述嵌入型阴极材料包含镍、

钴、锰、铁或其组合。

32.在一些方面,所述电解质包含一种或多种酯以及一种或多种环状碳酸酯。

33.在一些方面,所述一种或多种酯的体积分数占所述电解质中所有溶剂的大约20%至大约90%。

34.在一些方面,所述一种或多种酯包含一种或多种支链酯,并且其中,所述一种或多种支链酯包含每个分子平均具有大约5个至大约7个碳原子的酯分子。

35.基于附图和详细描述,与本文公开的各个方面相关联的其他目的和优点对于本领域技术人员将是显而易见的。

附图说明

36.呈现附图是为了有助于描述本发明的实施例,并且提供附图仅仅是为了说明实施例,而不是对其进行限制。

37.图1示出了示例性电池(例如锂离子电池),其中可以根据各种实施例应用本文描述的部件、材料、方法和其他技术或其组合。

38.图2示出了可用于共混型阳极的示例性配方中的含碳转化型阳极颗粒的示例性拉曼光谱。

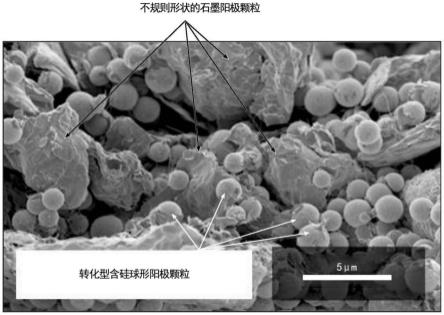

39.图3示出了具有适当成分和性质的共混型阳极的示例性扫描电子显微镜(sem)图像。

40.图4至图8示出了具有适当成分和性质的共混型阳极的示例性性能特征。

具体实施方式

41.在以下针对本发明的特定实施例的描述和相关附图中公开了本发明的各方面。术语“本发明的实施例”并不要求本发明的所有实施例都包括所论述的特征、优点、过程或工作模式,并且在不脱离本发明的范围的情况下可以设计替代实施例。此外,可以不详细描述或者可以省略本发明的公知要素,以免混淆其他更多的相关细节。

42.虽然以下描述可能在可再充电锂和锂离子电池以及原锂和锂离子电池的背景下描述某些示例(这是为了简洁和方便,并且是因为当前锂技术的普及),但将认识到的是,各个方面可以适用于其他可再充电电池和原电池(例如钠离子、镁离子、钾离子、钙离子、铝离子和其他金属离子电池,阴离子(如氟离子)电池,双离子电池,碱性电池,酸性电池,固态电池等)以及具有各种电解质和各种混合装置(例如,其中一个电极类似于电池,另一个电极类似于超级电容器)的电化学电容器(包括双层电容器和所谓的超级电容器)。

43.虽然以下描述可能描述了几种特定类型的阴极或阳极材料的材料配方的某些示例,但将认识到的是,各个方面可以适用于各种其他电极材料。

44.虽然以下描述可能在制备包含特定聚合物或共聚物粘合剂的多孔电极的背景下描述了某些实施例,但将认识到的是,各个方面可以适用于包含其他类型的粘合剂或粘合剂混合物的多孔电极或者根本不包含粘合剂的多孔电极。

45.虽然以下描述可能在制备包含特定导电添加剂的多孔电极的背景下描述了某些实施例,但将认识到的是,各个方面可以适用于包含其他类型的添加剂或添加剂混合物的多孔电极或者根本不包含导电添加剂的多孔电极。

46.本文关于本发明的任何实施例描述的任何数值范围都旨在不仅限定相关数值范围的上限和下限,而且还隐含地公开了该范围内的每个离散值,其单位或增量与表征上限和下限的精度水平一致。例如,50μm到1200μm的数值距离范围(即,以1为单位或以1为增量的精度水平)包含(以μm为单位的)[50、51、52、43,...,1199、1200]的集合,就如同明确地公开了以1为单位或以1为增量的中间数字51到1199一样。在另一个示例中,从0.01%到10.00%的数值百分比范围(即,以百分之一为单位或以百分之一为增量的精度水平)包含(以%为单位的)[0.01、0.02、0.03,

……

,9.99、10.00]的集合,就如同明确地公开了以百分之一为单位或以百分之一为增量的0.02到9.99之间的中间数字一样。因此,旨在将任何公开的数值范围所包含的任何中间数字都解释为如同已经明确地公开了这些中间数字一样,并且任何这样的中间数字因此都可以构成落在较宽范围内的子范围的自身上限和/或下限。因此,旨在将每个子范围(例如,包括来自较宽范围的至少一个中间数字作为上限和/或下限的每个范围)都解释为借助于较宽范围的明确公开而被隐含地公开。

[0047]

下文中,参考包含不同阶段下的颗粒的电池电极组合物。例如,电极颗粒(例如,阳极活性材料颗粒、阴极活性材料颗粒等)在制造完后,可以布置为干粉,其中各个颗粒可以自由移动。随后,这些干粉颗粒可以与溶剂、粘合剂和/或其他材料混合,形成浆料(例如,液相或基本液相形式)。然后可以将浆料浇铸(例如,浇铸到集电器上)以形成电极,然后干燥。一旦浇铸成电极,电极颗粒便通过粘合剂结合在一起,不再能够自由移动,但是由于活性材料膨胀等原因,颗粒在电池运行期间仍然可以稍微移动。

[0048]

图1示出了一种示例性金属离子(例如锂离子)电池100,其中可以根据各种实施例应用本文描述的部件、材料、方法和其他技术或其组合。出于说明目的,此处示出了圆柱形电池,但也可以根据需要使用其他类型的布置,包括棱柱形、硬币形或袋式(层压型)电池。示例性电池100包括负阳极102、正阴极103、置于阳极102和阴极103之间的隔膜104、浸渍隔膜104的电解质(未示出)、电池壳体105、以及密封电池壳体105的密封件106

[0049]

在锂离子电池中使用的传统电极可以通过以下方式生产:(i)形成包含活性材料、导电添加剂、粘合剂溶液的浆料,在一些情况下,浆料还包含表面活性剂或其他功能添加剂;(ii)将浆料浇铸到金属箔上(例如,对于大多数锂离子电池阳极而言是铜箔,而对于大多数锂离子电池阴极而言是铝箔);(iii)干燥浇铸后的电极,以完全蒸发溶剂;以及(iv)通过均匀压力轧制对干燥后的电极进行压延(致密化)。

[0050]

圆柱形电池和其他电池可以通过以下方式生产:(i)组装/层叠阳极/隔膜/阴极/隔膜夹层结构(或轧制成所谓的酱卷心蛋糕);(ii)将层叠体(或“酱卷心蛋糕”)插入电池外壳(壳体)中;(iii)将电解质填充到电极和隔膜的孔隙中(也填充到壳体的剩余区域中),这通常在真空下进行;(iv)预密封电池单元(通常在真空下进行);(v)进行所谓的“形成”循环,其中电池缓慢充电和放电(例如,一次或多次);(vi)清除形成的气体,密封电池单元并运送给客户。

[0051]

液体电解质和固体电解质都可以用于这里的设计。用于这种类型的锂基电池的示例性电解质可由有机溶剂的混合物(例如碳酸酯的混合物)中的单一锂盐(例如,对于锂离子电池而言是lipf6)组成。其他合适的有机溶剂包括腈、酯、砜、亚砜、磷基溶剂、硅基溶剂、醚等。在一些设计中,这种溶剂可以被改性(例如,磺化或氟化)。在一些设计中,电解质还可以包含离子液体(在一些设计中,是中性离子液体;在其他设计中,则是酸性和碱性离子液

体)。在一些设计中,电解质还可以包含各种盐的混合物(例如,对于可再充电锂和锂离子电池而言是几种锂盐的混合物或锂盐和非锂盐的混合物)。

[0052]

在锂离子电池电解质中使用的最常见的盐例如是lipf6,而不太常用的盐则包括四氟硼酸锂(libf4)、高氯酸锂(liclo4)、双(草酸)硼酸锂(lib(c2o4)2)、二氟(草酸)硼酸锂(libf2(c2o4))、各种亚氨基锂(例如so2fn-(li

+

)so2f、cf3so2n-(li

+

)so2cf3、cf3cf2so2n-(li

+

)so2cf3、cf3cf2so2n-(li

+

)so2cf2cf3、cf3so2n-(li

+

)so2cf2ocf3、cf3ocf2so2n-(li

+

)so2cf2ocf3、c6f5so2n-(li

+

)so2cf3、c6f5so2n-(li

+

)so2c6f5或cf3so2n-(li

+

)so2phcf3等),等等。用于钠离子电池、镁离子电池、钾离子电池、钙离子电池和铝离子电池的电解质通常更为奇特,因为这些电池还处于早期研发阶段。在一些设计中,这种电解质可以包含不同的盐和溶剂(在一些情况下,离子液体可以在某些应用中替代有机溶剂)。

[0053]

在锂离子电池中使用的某些传统阴极材料为嵌入型。在这种阴极中,金属离子在电池充电或放电期间嵌入并占据这种材料的间隙位置。这种阴极使用嵌入型活性材料作为专用的活性材料类型(即,非常规型活性材料),并且在运行(循环)期间体积变化非常小。这种阴极也可以表现出高密度(例如,大约3.8g/cm3至大约6g/cm3)。这种嵌入型阴极的说明性示例包括但不限于:锂钴氧化物(lco)、锂镍钴铝氧化物(nca)、锂镍锰钴氧化物(nmc)、锂镍锰钴铝氧化物(nmca)、锂锰氧化物(lmo)、锂镍氧化物(lno)、锂金属(例如,铁(fe或“f”)或锰(mn或“m”)或混合的)磷酸盐(例如,lmp,如磷酸铁锂(lfp)或磷酸锰铁锂(lmfp))、锂金属硅酸盐(li2msio4),各种其他嵌入型阴极材料,包括含有表面涂层或在各个颗粒内呈现梯度成分的嵌入型阴极材料等等,以及它们的各种混合物。聚偏氟乙烯或聚偏二氟乙烯(pvdf)是这些电极中最常用的粘合剂。炭黑和碳纳米管是最常用的导电添加剂。

[0054]

与嵌入型阴极材料相比,用于可再充电锂离子电池或锂电池的转化型(包括置换型、化学转化型、真转化型等)阴极材料可以提供更高的能量密度、更高的比能量或更高的比容量或体积容量。例如,基于氟化物的阴极由于其非常高的容量,可以提供杰出的技术潜力,在一些情况下其容量超过大约300mah/g(在电极级大于大约1200mah/cm3)。例如,在无锂状态下,fef3的理论比容量为712mah/g;fef2的理论比容量为571mah/g;mnf3的理论比容量为719mah/g;cuf2的理论比容量为528mah/g;nif2的理论比容量为554mah/g;pbf2的理论比容量为219mah/g;bif3的理论比容量为302mah/g;bif5的理论比容量为441mah/g;snf2的理论比容量为342mah/g;snf4的理论比容量为551mah/g;sbf3的理论比容量为450mah/g;sbf5的理论比容量为618mah/g;cdf2的理论比容量为356mah/g;znf2的理论比容量为519mah/g。氟化物混合物(例如,合金形式)可以提供根据混合物定律近似计算的理论容量。在一些设计中,混合金属氟化物的使用有时可能是有利的(例如,可以提供更高的倍率、更低的电阻、更高的实际容量或更久的稳定性)。在完全锂化状态下,金属氟化物转化为包含金属和lif团簇(或纳米颗粒)的混合物的复合材料。转化型金属氟化物阴极的整体可逆反应的示例可以包括对于cuf2基阴极的或对于fef3基阴极的)。值得注意的是,金属氟化物基阴极可以在无锂或部分锂化或完全锂化状态下制备。

[0055]

有前景的转化型锂离子电池阴极(或者,在一些情况下是阳极)材料的另一个示例是硫(s)(无锂状态)或硫化锂(li2s,完全锂化状态)。为了减少循环过程中活性材料的溶

解,提高电导率,或者在一些设计中提高s/li2s电极的机械稳定性,可以有利地利用多孔s、li2s、多孔s-c(纳米)复合材料、li2s-c(纳米)复合材料、li2s-金属氧化物(纳米)复合材料、li2s-c-金属氧化物(纳米)复合材料、li2s-c-金属硫化物(纳米)复合材料、li2s-金属硫化物(纳米)复合材料、li2s-c-混合金属氧化物(纳米)复合材料、li2s-c-混合金属硫化物(纳米)复合材料、多孔s聚合物(纳米)复合材料,或包含s或li2s或它们两者的其他复合材料或(纳米)复合材料。在一些设计中,这种(纳米)复合材料可以有利地包含导电碳。在一些设计中,这种(纳米)复合材料可以有利地包含金属氧化物或混合金属氧化物。在一些设计中,这种(纳米)复合材料可以有利地包含金属硫化物或混合金属硫化物。在一些示例中,混合金属氧化物或混合金属硫化物可以包含锂金属。在一些示例中,混合金属氧化物可以包含钛金属。在一些示例中,包含锂的金属氧化物或金属硫化物可能呈现层状结构。在一些示例中,金属氧化物或混合金属氧化物或金属硫化物或混合金属硫化物可以有利地既具有离子导电性又具有电子导电性。在一些示例中,可以使用各种其他嵌入型活性材料来代替金属氧化物或金属硫化物,或作为它们的补充。在一些设计中,这种嵌入型活性材料在接近于s或li2s的电位范围的电位范围内(例如,与li/li

+

相比,在大约1.5-3.8v内)表现出电荷存储(例如,li插入/提取容量)。

[0056]

不幸的是,锂离子电池中使用的许多转化型电极受到性能限制。(纳米)复合材料的形成可以至少部分地克服这些限制。例如,在一些设计中,(纳米)复合材料可以降低电压滞后,提高容量利用率,提高倍率性能,改善机械稳定性,并且有时还可以提高电化学稳定性,减少体积变化和/或提供其他积极特性。这种复合阴极材料的示例包括但不限于:lif-cu-fe-c纳米复合材料、lif-ni-fe-c纳米复合材料、lif-mn-fe-c纳米复合材料、lif-ni-mn-fe-c纳米复合材料、lif-cu-cuo-c纳米复合材料、lif-ni-nio-c纳米复合材料、lif-cu-fe-cuo-c纳米复合材料、lif-ni-fe-nio-c纳米复合材料、lif-cu-fe-cuo-fe2o

3-c纳米复合材料、lif-ni-fe-nio-fe2o

3-c纳米复合材料、fef

2-c纳米复合材料、fef

2-fe2o

3-c纳米复合材料、fef

3-c纳米复合材料、fef

3-fe2o

3-c纳米复合材料、cuf

2-c纳米复合材料、cuo-cuf

2-c纳米复合材料、lif-cu-c纳米复合材料、nif

2-c纳米复合材料、nio-nif

2-c纳米复合材料、lif-ni-c纳米复合材料、lif-cu-c-聚合物纳米复合材料、lif-fe-c-聚合物纳米复合材料、lif-ni-c-聚合物纳米复合材料、lif-cu-cuo-c-聚合物纳米复合材料、lif-fe-fe2o

3-c-聚合物纳米复合材料、lif-fe-金属-聚合物纳米复合材料、lif-fe-金属1-金属2-聚合物纳米复合材料,以及许多其他多孔纳米复合材料,包括lif、fef3、fef2、mnf3、cuf2、nif2、pbf2、bif3、bif5、cof2、snf2、snf4、sbf3、sbf5、cdf2或znf2,或其他金属氟化物或氧氟化物或其合金或混合物,或fe、mn、cu、ni、pb、bi、co、sn、sb、cd、co、zn或其他金属或金属合金,并且可选地包括金属氧化物及其合金或混合物。在一些示例中,金属硫化物或混合金属硫化物可用于替代这种(纳米)复合材料中的金属氧化物或作为其补充。在一些示例中,金属氟化物纳米颗粒可以渗入多孔碳的孔隙中(例如,渗入活性碳颗粒的孔隙中),以形成这些金属-氟化物-c纳米复合材料。在一些示例中,这种复合材料颗粒还可以包含金属氧化物(包括混合金属氧化物或金属氟氧化物或混合金属氟氧化物)或金属硫化物(包括混合金属硫化物)。在一些示例中,混合金属氧化物或混合金属硫化物可以包含锂金属。在一些示例中,含锂的金属氧化物或金属硫化物可能呈现层状结构。在一些示例中,金属氧化物或混合金属氧化物或金属硫化物或混合金属硫化物可以有利地既具有离子导电性又具有电子导电性。

[0057]

在一些示例中,可以使用各种嵌入型活性材料来代替锂离子电池阴极中的金属氧化物或金属硫化物或金属氟化物或氟氧化物,或作为其补充。在一些设计中,这种嵌入型活性材料可以在与金属氟化物或金属氟氧化物或金属硫化物或其他转化型活性材料(例如,如果存在于相同的阴极中)相同的电位范围或附近的电位范围(例如,与li/li

+

相比,在大约1.5-4.2v内)内表现出电荷存储(例如,li插入/提取容量)。在一些示例中,这种金属氧化物可以包围金属氟化物或氟氧化物或硫化物(或其他合适的转化型阴极),并有利地防止(或显著减少)金属氟化物(或氟氧化物或其他转化型活性材料)与液体或凝胶型或聚合物型电解质的直接接触(例如,为了减少或防止循环期间的金属腐蚀和溶解)。在一些示例中,纳米复合材料颗粒可以包含碳壳或碳涂层。在一些设计中,这种涂层可以增强颗粒的导电性,并且还可以防止(或帮助减少)金属氟化物(或氟氧化物或其他转化型活性材料)与液体电解质的不期望的直接接触。在一些设计中,这种含氟化物的(纳米)复合材料颗粒可以在非锂化、完全锂化和部分锂化状态下使用。

[0058]

锂离子电池中使用的一些传统阳极材料也属于嵌入型。传统嵌入型锂离子电池中最常见的阳极材料是碳,如合成石墨或天然石墨、软碳或硬碳或其各种混合物,等等。pvdf、羧甲基纤维素(cmc)、海藻酸及其各种盐、聚丙烯酸(paa)及其各种盐是这些电极中使用的一些最常见的粘合剂,但也可以成功使用其他粘合剂。炭黑和碳纳米管是这些电极中使用的最常见的导电添加剂。

[0059]

与嵌入型阳极相比,用于锂离子电池的转化型(包括合金型、置换型、化学转化型等)阳极材料提供更高的重量容量和体积容量。例如,与嵌入型石墨(或类石墨)阳极相比,硅(si)的重量容量大约为其10倍,体积容量大约为其3倍。然而,在锂插入过程中,硅经历显著的体积膨胀(高达大约300vol.%),因此在一些设计中可能会导致含硅的阳极的厚度变化和机械失效。此外,硅(以及硅的锂化过程中可能形成的一些锂-硅合金化合物)的电子电导率相对较低,离子(锂离子)电导率相对较低。硅的电子电导率和离子电导率低于石墨。在一些设计中,形成各种形状和尺寸的(纳米)复合含硅(纳米)颗粒或形成(纳米)结构化硅(包括但不限于各种硅-碳复合材料、硅-金属复合材料、硅-聚合物复合材料、硅-金属-聚合物复合材料、硅-碳-聚合物复合材料、硅-金属-碳-聚合物复合材料、硅-陶瓷复合材料,或其他类型的多孔复合材料,其包含各种形状和形式的纳米结构硅或纳米结构硅颗粒或纳米尺寸硅颗粒)及其组合可以减少锂离子插入和提取过程中的体积变化,继而可以导致可再充电锂离子电池单元更好的循环稳定性。除了含硅的纳米复合材料阳极外,包含合金型活性材料的这种纳米复合材料阳极的其他示例包括但不限于包含锗、锑、铝、镁、锌、镓、砷、磷、银、镉、铟、锡、铅、铋及其各种合金等的阳极。除了包含合金型活性材料的(纳米)复合材料阳极外,其他有吸引力的高容量(纳米)复合材料阳极类型可以包括金属氧化物(包括氧化硅、氧化锂、其他金属氧化物和低价氧化物等)、金属氮化物(包括氮化硅和其他金属氮化物和低价氮化物)、金属磷化物(包括磷化锂和其他金属磷化物及低价磷化物)、金属氢化物(包括金属氢化物)等等,及其各种混合物、合金和组合。这种材料组合物也可被其他元素掺杂,以增强其电化学性能或实现其他益处。

[0060]

本文使用的用于锂离子电池的“共混”型阳极是指包含活性(存储锂离子的)材料的共混物的阳极,其中共混物的至少一种组分包含嵌入型(例如碳质)活性材料(例如天然石墨或合成石墨、软碳或硬碳或其各种混合物,等等),其中,共混物的至少一种其他组分包

含转化型(包括合金型)活性材料。

[0061]

在一些设计中,共混物的至少一种嵌入型组分包含(例如,碳质)活性材料,该活性材料占共混型阳极中所有活性材料的大约20wt.%至大约98wt.%。

[0062]

在一些设计中,共混物的至少一种转化型组分包含(例如,碳质)活性材料,该活性材料占共混型阳极中所有活性材料的大约2wt.%至大约80wt.%。

[0063]

在一些应用中,为了减少非活性材料(例如,集电器箔、隔膜等)的相对分数,产生电极的高面积容量负载可能是非常有利的,其范围有利地为大约4.0mah/cm2至大约20.0mah/cm2;在一些设计中,为大约4.0mah/cm2至大约7.0mah/cm2;在一些设计中,为大约7.0mah/cm2至大约10.0mah/cm2;在一些设计中,为大约10.0mah/cm2至大约20.0mah/cm2。然而,如果在设计具有如此高的面积负载的锂离子电池时使用纯嵌入型(例如碳质)阳极(石墨或软碳或硬碳),那么阳极的一般厚度将变得非常高(例如,大约70μm至大约350μm),以至于在(对于给定应用而言)合适温度下的电池充电倍率特性会降低到不理想的低值(例如,在接近室温的情况下,从大约0充电至大约80%荷电状态(soc),需要大约40分钟至大约2000分钟或者甚至更久)。本发明的一个或多个实施例涉及各种途径以对中等面积负载(例如,大约1.0mah/cm2至大约4.0mah/cm2)并且最重要的是对高面积负载(例如,大约4.0mah/cm2至大约20.0mah/cm2)实现显著更低的电极厚度和显著更快的充电时间。在一些设计中,一些此类途径可能有利地涉及使用所谓的共混型阳极,其包括:(i)至少一种类型的嵌入型(例如碳质)阳极材料颗粒(例如天然石墨或合成石墨或软碳或硬碳或其各种混合物);以及(ii)至少一种类型的转化型(包括合金型)阳极材料颗粒(例如,包含si或sn或sb或ge或al或mg或zn或ga或p或ag或cd或in或pb或bi或其各种混合物和合金的阳极材料颗粒,以及包含氧化物、氮化物、氢化物、磷化物和其他含金属的组合物(包括具有各种掺杂的组合物)的阳极材料颗粒),其体积容量显著高于相应的嵌入型阳极活性材料。如前所述,含硅的转化型(包括合金型)阳极颗粒由于其较高的比容量、丰富的硅和较低的硅成本,特别具有吸引力。在一些设计中,共混型阳极的转化型(包括合金型)活性阳极材料颗粒优选包含占其组合物中所有(非碳)金属和半金属的大约50at.%(原子百分数)至大约100at.%的硅。在一些设计中,共混型阳极的转化型(包括合金型)活性阳极材料颗粒可以优选表现出大约700mah/g至大约2800mah/g范围内的特定可逆容量(在一些设计中,其范围是大约1400-1500mah/g至大约2200mah/g;在一些设计中,其范围是大约700mah/g至大约1200mah/g;在其他设计中,其范围是大约1200mah/g至大约1400mah/g;在其他设计中,其范围是大约1400mah/g至大约1500mah/g;在其他设计中,其范围是大约1500mah/g至大约1600mah/g;在其他设计中,其范围是大约1600mah/g至大约1700mah/g;在其他设计中,其范围是大约1700mah/g至大约1800mah/g;在其他设计中,其范围是大约1800mah/g至大约2200mah/g;在其他设计中,其范围是大约2200mah/g至大约2800mah/g)。在一些设计中,如果在共混型阳极的设计中使用一定范围的具有不同容量的转化型活性颗粒,则其特定可逆容量的重量平均值保持在大约700mah/g至大约2800mah/g的范围内可能是有利的。重量平均比容量的值过高可能会导致不理想地快的劣化,特别是在高温下和具有包含高分数的转化型活性材料(例如,超过比容量的大约50-60%)的共混组合物的电池单元中。在一些设计中,共混型阳极的转化型(包括合金型)活性阳极材料颗粒可以优选表现出大约80%至大约98%(在一些设计中,大约80%至大约85%;在其他设计中,大约85%至大约90%;在其他设计中,大约

90%至大约93%;在其他设计中,大约93%至大约98%)范围内的第一次循环库仑效率。在一些设计中,如果在共混型阳极的设计中使用各种具有不同第一次循环库仑效率的转化型活性颗粒,则其第一次循环库仑效率的重量平均值保持在大约80%至大约98%的范围内可能是有利的。在一些设计中,转化型(包括合金型)阳极活性材料颗粒可以优选包含占这种颗粒内所有元素的大约20wt.%至大约90wt.%的硅。在一些设计中,(例如共混型)阳极可以优选包含占(例如,活性材料的共混物中)所有阳极活性材料的总重量的大约2wt.%至大约74wt.%的硅,这些阳极活性材料包括但不限于石墨、碳和含硅活性转化型(包括合金型)阳极活性颗粒(例如,si、ge、sn、sb、zn、h、c、s、p、o、n、ca、mg、al、ag、in、bi、pb、fe、v、sr、ba等)的所有组分(包括非活性组分)。

[0064]

在一些设计中,代替共混物中的纯转化型阳极颗粒,可以使用嵌入型(例如碳质)颗粒(例如石墨或类石墨),其中转化型(例如含硅的)材料物理地(和/或化学地)与嵌入型颗粒混合或作为涂层或颗粒附着在嵌入型颗粒的表面上或孔隙中,从而形成呈现出嵌入和转化这两种电化学行为的复合材料颗粒。在这种情况下,取决于这种复合材料的嵌入型组分和转化型组分的重量分数的相对比率以及它们的相应容量,复合材料颗粒的(可逆)比容量范围可以在大约400mah/g至大约1400-1800mah/g的范围内(但在一些设计中也可能达到更高的值,高达2800mah/g)。在一些设计中,这种混合嵌入/转化型复合材料颗粒可以优选地表现出大约80%至大约98%范围内的第一次循环库仑效率(在一些设计中,更优选的是大约88%至大约98%)。类似地,这种复合材料颗粒可以与嵌入型(例如,石墨或类石墨等碳质)颗粒混合,以形成共混型阳极。

[0065]

(i)嵌入型碳质活性材料(例如,含石墨)和(ii)转化型(包括合金型)活性材料(例如,含硅)对共混型阳极的总体积容量(单位体积的容量)和总比(重量)容量(单位质量的容量)的相对贡献可能不同,这取决于特定电池(例如锂离子)的应用要求以及相应活性材料的特性。例如,与相应的嵌入型活性材料(例如,含石墨)相比,一些转化型(例如,含硅)阳极材料可能在第一次循环期间成本较高或体积变化较大,或在后续的循环期间体积变化较大,或者第一次循环损失较大,或在高温下劣化速度较快或性能较差,或者其他特性较差。一些这种转化型(例如,含硅)阳极材料可能同样需要电池设计中的不理想电解质组分,以防止在高温存储期间(例如,在例如大约70%至大约100%的荷电状态soc下的充电状态下,大约60℃至大约80℃之间的电池存储)或在高温运行期间(例如,大约40℃至大约80℃之间)放气(gassing)。例如,在此类和其他情况下,在一些设计中,在共混型阳极中使用较小分数的转化型活性材料可能是有利的。例如,在其他设计中,在共混型阳极中使用较高分数的转化型活性材料可能是有利的,以使其体积容量和重量容量最大化。然而,在大多数情况下,在放电、脱锂且通常是基本无锂的状态下,嵌入型碳质活性材料(例如石墨)占共混型阳极中活性材料总重量的大约50wt.%至大约97wt.%可能是有利的(因此转化型活性材料占大约3wt.%至大约50wt.%;在一些设计中,占大约5wt.%至大约25wt.%)。在一些设计中,嵌入型(例如,碳质)活性材料(例如石墨)在一些设计中占(完全膨胀、完全充电、完全锂化状态下的)共混型阳极的总体积的大约20vol.%至大约90vol.%可能是有利的。在一些设计中,嵌入型碳质活性材料(例如石墨)贡献共混型阳极的总面积容量负载(单位为mah/cm2)的大约10%至大约85%可能是有利的,因此转化型(包括合金型)活性材料(例如,含硅)贡献共混型阳极的总面积容量负载的大约15%至大约90%。在一些设计中,嵌入型碳质

活性材料(例如石墨)贡献(放电、脱锂且通常是基本无锂的状态下的)共混型阳极的总可逆容量的大约10%至大约85%可能是有利的。因此,在这种设计中,转化型(包括合金型)活性材料(例如,含硅)贡献(完全放电、脱锂且通常是基本无锂的状态下的)共混型阳极的总可逆容量的大约15%至大约90%可能是有利的。

[0066]

在一些设计中,嵌入型(例如碳质)活性材料(例如石墨,例如天然石墨或合成石墨或类石墨材料等,或它们的组合)可以添加到共混型阳极中,不是因为其相对于转化型活性材料具有更好的电化学稳定性,而是由于其在热失控期间的更高的变形能力(例如,在致密化或压延过程中)或更好的热性能或减少的热释放,或其他可提高纯转化型(包括合金型)活性材料(例如,含硅)的性能的属性。在这种情况下,在一些设计中,即使是相对较小分数的碳质活性材料(例如,低于大约30%的面积容量或低于大约50wt.%的重量百分数)也可以有利地添加以形成共混型阳极。

[0067]

在共混型阳极中可以使用多种转化型活性材料。然而,作者发现,某些尺寸分布、某些密度范围、某些成分、某些表面性质、某些容量以及转化型(包括合金型)阳极材料颗粒(或包含转化型活性材料的复合材料颗粒)在循环过程中的某些体积变化范围可能对具有共混型阳极的锂离子电池的应用特别有利。

[0068]

特别地,高容量转化型(包括合金型)阳极粉末(或粉末的混合物,其可能包括含有转化型活性材料的复合材料颗粒)在可制造性和性能特征方面,对于在共混型阳极中的应用可能特别有吸引力,其中所述高容量转化型阳极粉末:(i)在第一次循环期间表现出适度高的平均体积变化(例如,在大约8vol.%至大约180vol.%之间;在一些情况下,在大约8vol.%至大约220vol.%之间),并且在后续的充放电循环期间表现出适中的平均体积变化(例如,在大约4vol.%至大约60vol.%之间;在一些情况下,在大约4vol.%至大约80vol.%之间);(ii)大约0.2μm至大约40μm范围内的平均尺寸(例如,平均直径)(更优选是大约0.3μm至大约20μm;在一些设计中,优选是大约1μm至大约10μm;在又一些设计中,优选是大约2μm至大约6μm);以及(iii)大约0.1m2/g至大约100.0m2/g范围内的平均比表面积(在一些设计中,更优选是大约0.25m2/g至大约25.0m2/g;在一些设计中,是大约0.5m2/g至大约10m2/g;在一些设计中,是大约1m2/g至大约5m2/g)。在一些设计中,这些转化型活性颗粒(或包含转化型活性材料的复合材料颗粒)的近球形(或球体形)形状可能对于优化共混型阳极的倍率性能和体积容量具有吸引力。

[0069]

此外,对于许多金属离子(例如锂离子)电池单元设计,共混型阳极中的第一次循环损失在大约1%至大约16%(在一些设计中,大约1%至大约4%;在一些设计中,大约4%至大约6%;在一些设计中,大约6%至大约8%;在一些设计中,大约8%至大约10%;在一些设计中,大约10%至大约16%)的范围内可能是有利的。当全电池单元中的锂离子电池阴极表现出较小的不可逆锂容量时(例如,大约0%至大约15%;在一些设计中,大约2%至大约10%),锂离子电池阳极中较小的第一次循环损失对一些设计是特别有利的。通常,阴极中的不可逆容量损失越小,共混型阳极中的优选第一次循环损失就越小。因此,取决于嵌入型(例如碳质)材料(例如石墨或碳,或石墨混合物;在一些设计中,在第一次循环中,这种材料可能会经历大约2%至大约10%范围内的不可逆的锂容量损失)中的第一次循环损失以及嵌入型(例如碳质)材料贡献的比容量的分数(例如,共混型阳极的总比容量的大约10%至大约80%),转化型材料中的理想的第一次循环损失将由电池单元设计(例如,负电极与正

电极的负载比、阴极特性,包括不可逆锂容量、电解质成分等)决定。

[0070]

此外,如前所述,在一些应用中,当在适中电极容量负载下(例如,大约1mah/cm2至大约4mah/cm2之间)或者优选在高电极容量负载下(例如,大约4mah/cm2至大约20mah/cm2之间)生产时,共混型阳极达到锂离子电池中的理想性能特征可能特别重要(例如,接近理想的第一次循环损失,充电速度足够快,在所需温度范围内循环性能足够稳定,在荷电状态下或高温循环期间的高温存储过程中放气低,循环期间的体积变化小,寿命结束前的溶胀小,等等)。在这些负载下,在共混型阳极中实现这些属性的组合可能具有挑战性,并且并非微不足道,特别是对于水基(或水兼容)浆料处理而言。例如,用于共混型阳极的传统转化型阳极材料可能会经历较高的第一次循环损失(例如,在大约20%至大约40%的范围内),与电解质接触的表面积的不可逆增长,固体电解质界面(sei)层的不稳定以及由此导致的循环锂离子损失、更快的劣化、循环期间体积变化不理想地高、寿命结束时溶胀不理想地高以及其他不理想的特性,这将其合适的重量分数限制在大约2wt.%至大约5wt.%(在一些特殊设计中,高达10wt.%)(相对于共混型阳极中活性材料的总重量),将其比容量贡献限制在大约5%至大约40%,并且在许多情况下将不期望地阻止其用于袋式电池单元(限制其用于硬壳棱柱形和圆柱形电池单元)或阻止其在超过大约3mah/cm2至大约6.5mah/cm2的负载下使用。本发明的一个或多个实施例旨在(至少部分地)克服这种共混型阳极的至少部分(或所有)限制,实现超出传统技术现状已知或已展示的性能,并达到以下特征中的一个、两个或更多个:(i)更久的循环寿命(对于共混型阳极中相同或更高的转化型活性材料重量分数);(ii)转化型活性材料的更高的重量百分比(例如在大约5wt.%至大约50wt.%的范围内,和/或其相应的比容量贡献在相同或更高循环寿命的共混型阳极中的总容量的大约10%至大约80%的范围内);(iii)寿命结束前的电池溶胀更低(对于相同或更高的转化型活性材料重量分数,或对于相同或更高的比容量贡献);(iv)对于相同或更好的充电倍率或循环寿命,更高的面积容量负载(例如,大约4mah/cm2至大约20mah/cm2);(v)能够在袋式(软壳)电池单元中使用;(vi)更低的第一次循环损失(对于相同或更高的转化型活性材料重量分数);(vii)更高的比容量(对于相同的循环寿命);(viii)在锂离子电池中大约80%至100%的soc下(对于相同或更高的转化型活性材料重量分数,或对于相同或更高的转化型阳极材料比容量贡献)的高温(例如,大约60℃-80℃)存储期间的更低放气。

[0071]

高容量转化型(包括合金型)阳极粉末的不同结构可以有利地用在根据本发明的一个或多个实施例的共混型金属离子(例如锂离子)电池阳极设计中。

[0072]

在一些设计中,高容量转化型(包括合金型)阳极粉末可以包含多孔复合材料,该多孔复合材料包括多个团聚纳米复合材料,其中每个纳米复合材料均包括:(i)(i.a)枝状颗粒,该枝状颗粒包括非碳4a族元素(如硅、锡等)或其他与锂形成电化学合金的金属或它们的混合物的纳米颗粒的三维的、随机排列的集合;或(i.b)枝状颗粒,该枝状颗粒包括碳或用非碳4a族元素(如硅、锡等)纳米颗粒装饰的导电聚合物或其他与锂形成电化学合金的金属的纳米颗粒(各种形状,包括但不限于纳米片、纳米纤维、细长或椭圆形或近球形纳米颗粒)的三维的、随机排列的集合;以及(ii)沉积在枝状颗粒表面上的导电材料涂层,其中每个纳米复合材料均具有至少一部分枝状颗粒与所述多个团聚纳米复合材料中的相邻纳米复合材料的至少一部分枝状颗粒电连通。在一些设计中,这种多孔复合材料还可以包括:(iii)设置在团聚纳米复合材料的表面的至少一部分上的锂离子渗透层,其中锂离子渗透

层形成总孔隙体积,其范围为多孔复合材料中非碳4a族元素所占体积的大约0.5倍至大约3倍。在一些设计中,导电材料的涂层或锂离子渗透层可以包含碳或聚合物。在一些设计中,组装好的电池单元中的电解质溶剂无法进入多孔复合材料内的孔隙体积的很大一部分(例如,大约50%至100%;优选大约90%至大约100%)。在一些设计中,多孔复合材料中所有孔隙的总体积分数可以在大约10vol.%至大约70vol.%的范围内(例如,在一些设计中,大约10vol.%至大约20vol.%;在其他设计中,大约20vol.%至大约30vol.%;在其他设计中,大约30vol.%至大约40vol.%;在其他设计中,大约40vol.%至大约50vol.%;在其他设计中,大约50vol.%至大约60vol.%;在其他设计中,大约60vol.%至大约70vol.%)。在一些设计中,多孔复合材料中所有孔隙(包括闭孔和开孔)的总体积可以在大约0.07cm3/g至大约1.3cm3/g的范围内(例如,在一些设计中,大约0.07cm3/g至大约0.1cm3/g;在其他设计中,大约0.1cm3/g至大约0.2cm3/g;在其他设计中,大约0.2cm3/g至大约0.3cm3/g;在其他设计中,大约0.3cm3/g至大约0.4cm3/g;在其他设计中,大约0.4cm3/g至大约0.5cm3/g;在其他设计中,大约0.5cm3/g至大约0.6cm3/g;在其他设计中,大约0.6cm3/g至大约0.7cm3/g;在其他设计中,大约0.7cm3/g至大约0.8cm3/g;在其他设计中,大约0.8cm3/g至大约0.9cm3/g;在其他设计中,大约0.9cm3/g至大约1.0cm3/g;在其他设计中,大约1.0cm3/g至大约1.1cm3/g;在其他设计中,大约1.1cm3/g至大约1.2cm3/g;在其他设计中,大约1.1cm3/g至大约1.3cm3/g)。孔隙体积过大和孔隙体积过小都可能导致阳极(例如共混型阳极)不理想地快速劣化或性能降低。在一些设计中,这种复合材料中(非碳4a族元素如硅等,以及与锂形成电化学合金的其他金属,或它们的混合物)纳米颗粒的平均尺寸可以在大约2nm至大约250nm的范围内。在一些设计中,包括多个团聚纳米复合材料的多孔复合材料中的孔隙的平均尺寸可以在大约0.5nm至大约100nm的范围内,并且电解质溶剂无法进入这些孔隙。在一些设计中,一部分孔隙(例如,大约10vol.%或更多)可以是狭缝形状或近狭缝形状。在一些设计中,包括多个团聚纳米复合材料的多孔复合材料可以包含大约2at.%至大约82at.%的sp2键合碳。在一些设计中,包括多个团聚纳米复合材料的多孔复合材料可以包含大约0.5wt.%至大约25wt.%的聚合物(聚合物在一些设计中将至少部分地碳化)。在一些设计中,多孔复合材料颗粒优选包含占这种颗粒的总重量的大约20wt.%至大约90wt.%的硅。在一些设计中,多孔复合材料颗粒优选包含占这种颗粒中所有元素的大约10at.%至大约80at.%的硅。在一些设计中,多孔复合材料颗粒优选包含占这种颗粒中所有元素的大约2at.%至大约84at.%的碳。在一些设计中,(纳米)复合材料颗粒优选包含占这种颗粒中所有元素的少于大约1-5wt.%的氧。在一些设计中,(纳米)复合材料颗粒优选包含占这种颗粒中所有元素的少于大约2-10wt.%的氮。

[0073]

可以使用多种合适的技术来确定多孔材料或组分的孔隙率或孔隙体积。在许多情况下,开孔的孔径分布可能表明了测量总孔隙体积的最合适技术(例如,以g/cm3为单位测量)。根据孔径大小,孔隙通常分为三类:(i)微孔(《2nm);(ii)中孔(2nm至50nm);以及(iii)大孔(》50nm)。例如,通过采集气体吸附等温线(例如,氮气吸附等温线或氩气吸附等温线——在恒定温度例如77k下测量作为相对压力的函数吸附的气体,对于采集氮气或氩气吸附等温线来说非常常见),可以有效地测量开口的微孔、中孔和小的大孔(通常《100-200nm)的体积。该技术通常假定吸附气体的特定平均密度。在大多数情况下,这种密度被假定近似为在吸附采集温度下液化气体的密度。通过测量在0.99atm(大气压)左右(例如,在

大气压下的气体液化或沸点温度下,例如对于氮气为77k)吸附在孔隙中的气体(例如氮气)总量(例如质量)并且如果知道气体密度,就可以计算孔隙的总体积(吸附气体的体积近似为孔隙的体积)。该体积(例如,以cm3为单位测量)可以近似为吸附氮的质量除以液氮的密度。然后,可通过将测得的孔隙体积(以cm3为单位)除以多孔吸附剂的质量(以g为单位)来计算比孔隙体积(以cm3/g为单位测量)。为了计算孔隙率(单位为%),可能需要知道多孔吸附剂中固体的近似密度。例如,如果多孔材料包含多孔碳,则可能需要假定固体碳的“真”密度(通常大约为2g/cm3)。例如,如果多孔碳粉末的比孔隙体积测量为0.5cm3/g,则可将其孔隙率估计为50%,因为1g固体碳所占的体积也将为对于开孔大于大约3-6nm的固体,可以使用所谓的汞孔隙率测定法。汞孔隙率计产生高压,并且同时测量多孔材料吸收的汞的压力和体积。在汞孔隙率测定法中,使用仪器排空多孔样品(例如,通过施加真空),然后用汞包围样品。通过测量孔隙所占据的体积,可以类似地测量多孔固体的孔隙体积和孔隙率。然而,汞通常无法在合理压力下(通常为207mpa(30000psia)或414mpa,具体取决于所用的汞孔隙率测定系统)穿透最小的孔隙,并且测量中可能不包括这种体积。汞孔隙率测定法可用于粉末物体和块体(bulky object)(例如隔膜或电极)两者,以计算总孔隙体积。此外,如果知道块体(例如,隔膜或电极)的每种组分的重量分数和这些组分的近似密度,那么也可以通过测量所述块体的质量和外部体积(例如厚度和面积)来确定所述块体的总(开孔和封孔)孔隙率(以cm3/g为单位或以%为单位)。闭孔的体积可以根据开孔体积的测量值估算(假设总孔隙体积是已知的或者可以根据密度测量值估算)。可以使用液体或气体(例如氮气或氩气)比重测定法测量密度,其中材料(例如粉末或块体)的体积由其置换的气体的体积决定(也称为阿基米德法)。这项技术可能最适合于不包含开口微孔的材料(以避免气体或液体在这种小孔中冷凝)。

[0074]

在一些设计中,高容量转化型(包括合金型)阳极粉末可以表现出芯-壳复合材料结构,其中这种复合材料可以包括:(i)活性材料(例如非碳4a族元素,例如硅等,以及其他与锂形成电化学合金的金属,或它们的混合物),提供它们是为了在电池运行期间存储和释放锂离子;由此,金属离子的存储和释放导致活性材料体积的显著变化(例如,大约40%至400%);(ii)与活性材料组合设置的可收缩芯,以容纳体积的变化(例如,本文使用的可收缩芯是指在一个或多个形成循环期间经历永久的、不可逆的塑性或非弹性变形的芯,以限定孔隙空间,该孔隙空间能够在后续的循环期间容纳活性材料膨胀,而不经历变形);以及(iii)至少部分地(例如,本文使用的“至少部分地”是指部分地或全部地)包裹活性材料和所述芯的壳,其中所述壳由基本上可渗透由活性材料存储和释放的锂离子的材料形成。在一些设计中,可收缩芯由多孔材料形成,该多孔材料通过多个开孔或闭孔吸收体积变化(例如,所述体积变化可以部分地由一个或多个形成循环期间的活性材料膨胀来限定)。在一些设计中,芯的多孔材料可以包含多孔的导电(例如,sp2键合)碳材料或导电聚合物。在一些设计中,活性材料可以与芯的多孔材料相互分散。在一些设计中,芯可以形成为整体颗粒。在一些设计中,多孔材料可以包括由一个或多个弯曲的线性或平面骨架形成的多孔基底(在一些设计中,所述骨架可以相互贯通)。在一些设计中,芯中多孔材料的平均孔径可以在大约0.5nm至大约50nm的范围内(在一些设计中,大约0.5nm至大约10nm)。在一些设计中,孔隙的很大一部分(例如,大约20vol.%至大约100vol.%)可以有利地是狭缝形状或近狭缝形状。在一些设计中,可收缩芯可以另外包括一个、两个或更多个空隙(较大的孔隙),这些

空隙可以与活性材料直接接触。在一些设计中,空隙的平均尺寸可以在大约10nm至大约100nm的范围内。在一些设计中,空隙的至少很大一部分(例如,大约20vol.%至大约100vol.%)的形状可以是近球形或椭圆形。在一些设计中,这种芯-壳复合材料颗粒中所有孔隙(包括空隙)的总体积分数可以在大约10vol.%至大约70vol.%的范围内(例如,在一些设计中,大约10vol.%至大约20vol.%;在其他设计中,大约20vol.%至大约30vol.%;在其他设计中,大约30vol.%至大约40vol.%;在其他设计中,大约40vol.%至大约50vol.%;在其他设计中,大约50vol.%至大约60vol.%;在其他设计中,大约60vol.%至大约70vol.%)。在一些设计中,这种芯-壳复合材料颗粒中所有孔隙(包括空隙)的总体积可以在大约0.07cm3/g至大约1.3cm3/g的范围内(例如,在一些设计中,大约0.07cm3/g至大约0.1cm3/g;在其他设计中,大约0.1cm3/g至大约0.2cm3/g;在其他设计中,大约0.2cm3/g至大约0.3cm3/g;在其他设计中,大约0.3cm3/g至大约0.4cm3/g;在其他设计中,大约0.4cm3/g至大约0.5cm3/g;在其他设计中,大约0.5cm3/g至大约0.6cm3/g;在其他设计中,大约0.6cm3/g至大约0.7cm3/g;在其他设计中,大约0.7cm3/g至大约0.8cm3/g;在其他设计中,大约0.8cm3/g至大约0.9cm3/g;在其他设计中,大约0.9cm3/g至大约1.0cm3/g;在其他设计中,大约1.0cm3/g至大约1.1cm3/g;在其他设计中,大约1.1cm3/g至大约1.2cm3/g;在其他设计中,大约1.1cm3/g至大约1.3cm3/g)。孔隙体积过大和孔隙体积过小都可能导致阳极(例如共混型阳极)不理想地快速劣化或其他性能降低。

[0075]

在一些设计中,芯-壳颗粒中的壳可以包括至少部分包覆活性材料和芯的保护涂层,以防止活性材料氧化。在一些设计中,壳可以包括至少部分地包裹活性材料和芯的多孔涂层,多孔涂层具有多个开孔或闭孔,以进一步容纳体积的变化。在一些设计中,可以使用填充材料来填充多孔芯材料和/或多孔涂层中的至少一部分这种孔隙。在一些设计中,这种填充材料可以包含碳。在一些设计中,这种壳材料的至少一部分可以通过化学气相沉积(cvd)来沉积。在一些设计中,这种壳材料的至少一部分可以通过原子层沉积(ald)来沉积。在一些设计中,壳可以是包括内层和外层的复合材料,并且可以可选地包括一个或多个中间层。在一些设计中,内层是保护涂层或多孔涂层中的一者,而外层是所述保护涂层中或所述多孔涂层中的另一者。在一些设计中,壳的至少一部分可以包括cvd沉积的sp2键合碳。在一些设计中,壳的至少一部分可以包括聚合物层(在一些设计中,是cvd沉积的聚合物)。在一些设计中,一个或多个芯-壳复合材料颗粒可以包含占各自复合材料颗粒中所有元素的大约2at.%至大约82at.%的sp2键合碳。在一些设计中,芯-壳复合材料可以包含大约0.5wt.%至大约25wt.%的聚合物(在一些设计中,聚合物可以至少部分地碳化)。在一些设计中,一个或多个芯-壳复合材料颗粒可以优选包含占这种颗粒总重量的大约20wt.%至大约90wt.%的硅。在一些设计中,一个或多个芯-壳复合材料颗粒可以优选包含占这种颗粒中所有元素的大约10at.%至大约70at.%的硅。在一些设计中,一个或多个多孔复合材料颗粒可以优选包含占这种颗粒中所有元素的大约2at.%至大约84at.%的碳。在一些设计中,一个或多个(纳米)复合材料颗粒可以优选包含占这种颗粒中所有元素的少于大约1-5wt.%的氧。在一些设计中,一个或多个(纳米)复合材料颗粒可以优选包含占这种颗粒中所有元素的少于大约2-10wt.%的氮。

[0076]

在一些设计中,高容量转化型(包括合金型)阳极粉末可以包含(纳米)复合材料颗粒,复合材料颗粒包括:(i)用于在电池运行期间存储和释放离子的活性材料(例如,非碳4a

族元素(如硅等)或其他与锂形成电化学合金的金属),其中离子的存储和释放导致活性材料的体积发生显著变化(例如,大约40%或更大);以及(ii)多孔导电支架基质,活性材料布置在支架基质内,其中支架基质在结构上支撑活性材料,电互连活性材料,并且至少部分地容纳活性材料的体积变化。在一些设计中,多孔支架基质可以有利地是多孔整体颗粒。

[0077]

在一些设计中,每个这种(纳米)复合材料颗粒都还可以包括至少部分包裹活性材料和支架基质的壳,壳基本上可渗透由活性材料存储和释放的锂离子。在一些设计中,壳可以包括由基本上不可渗透电解质溶剂分子的材料形成的保护层。在一些设计中,壳还可以包括活性材料层,其中,设置在支架基质内的活性材料由第一活性材料形成,而活性材料层由第二活性材料形成。在一些设计中,第一活性材料相对于第二活性材料具有显著更高的容量。在一些设计中,壳可以包括多孔层,多孔层的平均孔径小于支架基质。在一些设计中,设置在支架基质内的活性材料可以由第一活性材料形成,并且壳的多孔层中的至少一些孔隙可以被第二活性材料渗入。在一些设计中,壳可以是包括内层和外层的复合材料。在一些设计中,内层可以是多孔层,其平均孔径小于支架基质,并且外层可以用作:(i)由基本上不可渗透电解质溶剂分子的材料形成的保护层,和/或(ii)由不同于设置在支架基质内的活性材料的活性材料形成的活性材料层。在一些设计中,这种壳材料的至少一部分可以通过cvd或ald沉积。在一些设计中,壳的至少一部分可以包含cvd沉积的sp2键合碳。在一些设计中,壳的至少一部分可以包括聚合物层。在一些设计中,一个或多个复合材料颗粒可以包括活性材料芯,围绕该活性材料芯布置所述支架基质,其中,设置在支架基质内的活性材料可以由第一活性材料形成,而活性材料芯可以由第二活性材料形成。在一些设计中,第一活性材料相对于第二活性材料可以具有显著更高的容量。在一些设计中,每个或一些复合材料颗粒可以包括外部通道孔,外部通道孔从支架基质的外表面向支架基质的中心延伸,通过减少离子的平均扩散距离为离子更快地扩散到设置在支架基质内的活性材料中提供通道。在一些设计中,至少一些外部通道孔可以至少部分地填充有:(i)具有与支架基质不同的微观结构的多孔材料;(ii)不同于设置在支架基质内的活性材料的活性材料;和/或(iii)固体电解质材料。在一些设计中,变体积活性材料在电池运行期间的体积变化超过支架基质的相应体积变化大约100%。在一些设计中,变体积活性材料可以是各种形状的纳米颗粒(或连接的纳米颗粒)的形式(例如,在一些设计中,是近球形或椭圆形或薄饼状或小薄片状或细长形/纤维形,等等)。在一些设计中,活性材料的这种纳米颗粒的平均尺寸可以在大约3nm至大约100nm的范围内。在一些设计中,多孔基质材料的体积平均特征孔径可以在大约0.5nm至大约50nm的范围内。在一些设计中,多孔基质材料的表面积平均特征孔径可以在大约0.5nm至大约50nm的范围内。在一些设计中,孔隙的很大一部分(例如,大约20vol.%至大约100vol.%)可以有利地是狭缝形状或近狭缝形状。在一些设计中,一部分孔隙(例如,大约5vol.%至大约75vol.%)可以包括球形或近球形孔隙,孔隙的平均孔径是平均狭缝形状或近狭缝形状孔隙的大约2至100倍。在一些设计中,变体积活性材料可以与这种近球形孔隙直接接触。在一些设计中,多孔支架基质中的总(例如,平均)孔隙体积可以在大约20vol.%至大约95vol.%的范围内(例如,在一些设计中,大约20vol.%至大约30vol.%;在其他设计中,大约30vol.%至大约40vol.%;在其他设计中,大约40vol.%至大约50vol.%;在其他设计中,大约50vol.%至大约60vol.%;在其他设计中,大约60vol.%至大约70vol.%;在其他设计中,大约70vol.%至大约80vol.%;在其他设计中,大约

80vol.%至大约90vol.%;在其他设计中,大约90vol.%至大约95vol.%)。在一些设计中,多孔支架基质中所有孔隙的总体积可以在大约0.12cm3/g至大约10cm3/g的范围内(例如,在一些设计中,大约0.12cm3/g至大约0.3cm3/g;在其他设计中,大约0.3cm3/g至大约0.6cm3/g;在其他设计中,大约0.6cm3/g至大约1.0cm3/g;在其他设计中,大约1cm3/g至大约2cm3/g;在其他设计中,大约2cm3/g至大约3cm3/g;在其他设计中,大约3cm3/g至大约4cm3/g;在其他设计中,大约4cm3/g至大约5cm3/g;在其他设计中,大约5cm3/g至大约6cm3/g;在其他设计中,大约6cm3/g至大约7cm3/g;在其他设计中,大约7cm3/g至大约8cm3/g;在其他设计中,大约8cm3/g至大约9cm3/g;在其他设计中,大约9cm3/g至大约10cm3/g)。在一些设计中,这种(纳米)复合材料颗粒(包括用于在电池运行期间存储和释放离子的活性材料,其中离子的存储和释放导致活性材料体积的显著变化,大约为40%或更多)中所有孔隙的总(例如,平均)体积分数可以在大约10vol.%至大约70vol.%的范围内(例如,在一些设计中,大约10vol.%至大约20vol.%;在其他设计中,大约20vol.%至大约30vol.%;在其他设计中,大约30vol.%至大约40vol.%;在其他设计中,大约40vol.%至大约50vol.%;在其他设计中,大约50vol.%至大约60vol.%;在其他设计中,大约60vol.%至大约70vol.%)。在一些设计中,这种(纳米)复合材料颗粒中所有孔隙的总(平均)体积可以在大约0.07cm3/g至大约1.3cm3/g的范围内(例如,在一些设计中,大约0.07cm3/g至大约0.1cm3/g;在其他设计中,大约0.1cm3/g至大约0.2cm3/g;在其他设计中,大约0.2cm3/g至大约0.3cm3/g;在其他设计中,大约0.3cm3/g至大约0.4cm3/g;在其他设计中,大约0.4cm3/g至大约0.5cm3/g;在其他设计中,大约0.5cm3/g至大约0.6cm3/g;在其他设计中,大约0.6cm3/g至大约0.7cm3/g;在其他设计中,大约0.7cm3/g至大约0.8cm3/g;在其他设计中,大约0.8cm3/g至大约0.9cm3/g;在其他设计中,大约0.9cm3/g至大约1.0cm3/g;在其他设计中,大约1.0cm3/g至大约1.1cm3/g;在其他设计中,大约1.1cm3/g至大约1.2cm3/g;在其他设计中,大约1.1cm3/g至大约1.3cm3/g)。孔隙体积过大和孔隙体积过小都可能导致阳极(例如共混型阳极)不理想地快速劣化或其他性能降低。

[0078]

在一些设计中,一个或多个(纳米)复合材料颗粒可以包含占各自复合材料颗粒中所有元素的大约2at.%至大约82at.%的sp2键合碳。在一些设计中,一个或多个(纳米)复合材料颗粒可以包含大约0.5wt.%至大约25wt.%的聚合物(在一些设计中,聚合物可以至少部分地碳化)。在一些设计中,一个或多个(纳米)复合材料颗粒可以优选包含占这种颗粒总重量的大约20wt.%至大约90wt.%的硅。在一些设计中,一个或多个(纳米)复合材料颗粒可以优选包含占这种颗粒中所有元素的大约10at.%至大约70at.%的硅。在一些设计中,一个或多个(纳米)复合材料颗粒可以优选包含占这种颗粒中所有元素的大约2at.%至大约84at.%的碳。在一些设计中,一个或多个(纳米)复合材料颗粒的很大一部分(例如,大约10wt.%至大约100wt.%)可以呈近球形或椭圆形或薄饼状形状。在一些设计中,(纳米)复合材料颗粒的很大一部分(例如,大约10wt.%至大约100wt.%;在一些设计中,大约50wt.%至大约100wt.%)可以表现出大约500nm至大约20μm的平均尺寸。在一些设计中,一个或多个(纳米)复合材料颗粒可以优选包含占这种颗粒中所有元素的少于大约1-5wt.%的氧。在一些设计中,一个或多个(纳米)复合材料颗粒可以优选包含占这种颗粒中所有元素的少于大约2-10wt.%的氮。

[0079]

在一些设计中,一些或所有单独的转化型活性颗粒可以表现出从中心到表面的活

性材料(例如硅)分布梯度(例如,在颗粒中心含有更多重量百分数(wt.%)的硅,而在相应复合材料颗粒的表面附近(例如,半径的大约10%至20%附近,壳如果存在的话则也计入)含有更少wt.%的硅;或者可以在颗粒中心含有更多体积百分数(vol.%)的硅,而在相应复合材料颗粒的表面附近(例如,半径的大约10%至20%附近,壳如果存在的话则也计入)含有更少vol.%的硅)。在一些设计中,一些或所有单独的转化型活性颗粒可以表现出从中心到表面的孔隙率分布梯度(例如,中心处的孔隙体积比复合材料颗粒表面附近(例如,半径的大约10%附近)的孔隙体积大得多(例如,大20%左右或更多);或者中心处的孔径比复合材料颗粒表面附近(例如,半径的大约10%附近)的孔径大得多(例如,大20%左右或更多))。

[0080]

在一些设计中,用于浇铸共混型阳极(在一些设计中,这是在与粘合剂、导电添加剂和溶剂混合之后)的转化型(包括合金型)活性材料(例如,含硅)粉末(在一些设计中,其可以是不同粉末的混合物)含有较低中值wt.%的氢(h)可能是有利的。在一些设计中,氢的中值分数低于大约0.5wt.%可能是有利的(在一些设计中,氢的分数低于大约0.1wt.%可能是更有利的;在一些设计中,氢的分数低于大约0.05wt.%可能是更有利的;在一些设计中,氢的分数低于大约0.01wt.%可能是更有利的;在一些设计中,氢的分数低于大约0.001wt.%可能是更有利的)。在一些设计中,用于浇铸共混型阳极的芯-壳类转化型(包括合金型)活性材料(例如,含硅)粉末(在一些设计中,其可以是不同粉末的混合物)在壳中含有较低中值wt.%的氢(h)可能是有利的。在一些设计中,氢的中值分数低于大约0.5wt.%可能是有利的(在一些设计中,氢的分数低于大约0.1wt.%可能是更有利的;在一些设计中,氢的分数低于大约0.05wt.%可能是更有利的;在一些设计中,氢的分数低于大约0.01wt.%可能是更有利的;在一些设计中,氢的分数低于大约0.001wt.%可能是更有利的)。在一些设计中,用于浇铸在其成分中包含碳材料的共混型阳极的转化型(包括合金型)活性材料(例如,含硅)复合材料粉末(在一些设计中,其可以是不同粉末的混合物)在其碳组分内含有较低中值wt.%的氢(h)可能是有利的。在一些设计中,碳中的氢的中值分数低于大约0.5wt.%可能是有利的(在一些设计中,氢的分数低于大约0.1wt.%可能是更有利的;在一些设计中,氢的分数低于大约0.05wt.%可能是更有利的;在一些设计中,氢的分数低于大约0.01wt.%可能是更有利的;在一些设计中,氢的分数低于大约0.001wt.%可能是更有利的)。

[0081]

在一些设计中,可能有利的是,转化型(包括合金型)活性材料(例如,含硅)粉末(在一些设计中,其可以是不同粉末的混合物)的中值dv50尺寸(例如,有效直径)是用于浇铸共混型阳极的嵌入型(例如,碳质,在一些示例中例如是石墨)活性材料粉末(在一些设计中,其可以是不同粉末的混合物)的中值dv50尺寸(例如,有效直径)的大约2倍至大约40倍小。

[0082]

在一些设计中,可能有利的是,(例如,为了实现更高的堆积密度或在共混型电极中实现组分的有利(空间)分布等)转化型活性材料粉末呈现出的由其表面圆度或不规则性描绘的形状以及其长径比(在一些设计中,可以在大约1至大约50的范围内)与嵌入型活性材料粉末(在一些设计中,其可以是不同粉末的混合物)的形状定性地相似。例如,如果嵌入型活性材料颗粒呈土豆形状且中值长径比为大约1.1至大约1.6,那么在一些设计中,使用具有大约1至大约2.4-3.2的中值长径比(长径比在嵌入型活性材料的长径比的大约1.5至

大约2倍的范围内)的球形或球体形(例如土豆形或扁球形)颗粒可能是有利的。在一些设计中,转化型活性阳极材料颗粒可以优选呈现具有更圆表面特征的形状(在一些设计中,例如近球形或近球体形,包括但不限于扁球形、土豆形等),并且大多数(例如,大约50wt.%至大约100wt.%)颗粒的长径比在大约1至大约5(在一些设计中,大约1至大约2)的范围内——即使当嵌入型活性材料粉末可以表现出更不规则的表面特征和更宽的长径比分布时(在一些设计中,长径比可以在大约1至大约50的范围内)。

[0083]

在一些设计中,转化型活性材料颗粒(或包含复合材料颗粒的转化型活性材料)可以包含具有sio

x

的一般组合物的氧化硅,其中x的范围可以是大约0.2至大约1.2。在一些设计中,这种颗粒可以包含浸没在sio2基质中的si纳米颗粒,其中在电池单元循环期间,基质容纳硅的一定体积变化,从而稳定其电化学性能。在一些设计中,这种颗粒还可以包含导电碳质材料(例如,作为涂层或作为复合材料的一部分),以增强其在循环期间的导电性或稳定性。在一些设计中,由于氧原子的高负电性,一些锂被困在这种颗粒(例如,li4sio4或其他组合物)内,因此在锂插入期间(例如,在电池单元充电、锂化期间)不可逆地损失,导致当在共混型阳极(或作为独立阳极材料)使用时第一次循环库仑效率不理想地低。在一些设计中,为了减少这种第一次循环损失,包含这种材料的阳极可以在组装成电池单元之前进行预锂化,例如通过电化学预锂化或通过在阳极表面添加含锂金属的颗粒或涂层进行。这种电极级预锂化给电池单元制造增加了不期望高的成本和复杂性。在一些设计中,在粉末级对sio

x

基材料进行预锂化通常可能成本较低。不幸的是,在一些设计中,只有少量锂可以有效地预插入到这种材料中,因为当颗粒预锂化到足以补偿大部分第一次循环损失的水平时,它们通常会变得过于反应性。在常用的(例如,水基)浆料涂层的情况下,过量添加的锂可能会将这种颗粒的电化学电位降低到使其与浆料溶剂(水)发生反应的水平。在这种反应过程中,水可能被还原(从而产生氢气泡),而颗粒可能会被氧化并将锂浸出到水浆料中。在一些情况下,碳涂层对停止这种过程没有太大帮助,因为部分锂化碳(碳中含有足够的锂来与锂化的氧化硅保持化学平衡)可渗透锂离子,锂离子很容易通过碳-水反应(例如,liyc6+yh2o

→

y/2h2(g)+ylioh+c6)浸出到剩余锂的剩余量很小的水平,以至于颗粒的电化学电位增加到水还原停止时的水平(这会使电池单元中的第一次循环损失的降低不理想地小)。

[0084]

在一些设计中,为了补偿包含sio

x

的材料中的第一次循环损失而不诱发与水(或水蒸汽)接触的副反应,使用其他(非锂)高正电性金属来部分地还原含sio2粉末可能是有利的。在一些设计中,选择下述金属可能更为有利:其流动性较小且不能渗透通过碳涂层(例如,由于离子电荷大于+1和/或离子尺寸较大),因此在碳涂覆(碳封装)的颗粒暴露于水基浆料或含湿环境期间不能浸出。在一些设计中,碳涂层包含一种以上组分可能是有利的。在一些设计中,通过预沉积的有机材料(例如,天然或合成聚合物或树脂,包括但不限于沥青,例如石油沥青、煤焦油沥青或植物衍生沥青)的碳化来沉积碳涂层的至少一种组分可能是有利的。在一些设计中,通过水热或溶剂热工艺沉积碳涂层的至少一种组分可能是有利的。在一些设计中,这种层的厚度可以在大约2nm至大约200nm的范围内。在一些设计中,这种层可以优选是共形的(包裹所有或大部分颗粒表面)。碳化碳通常可以包含孔隙。在一些设计中,这种碳化碳中的孔隙体积可以在大约0.02cm3/g至大约0.7cm3/g的范围内。在一些设计中,使用气相沉积碳(例如化学气相沉积(cvd)碳)作为碳涂层(围绕颗粒的壳)的至少一部分可能是有利的,以便封闭潜在剩余的孔隙,并将其被金属离子的渗透性降至最低。多

种合适的前体可用于cvd碳沉积,包括但不限于丙烯、乙炔、乙烯、甲烷等。在一些设计中,这种cvd沉积碳的体积分数可以是涂层中总碳的大约2vol.%至大约100vol.%。在一些设计中,使用碳化碳层与蒸汽沉积碳的组合对于形成有效的碳壳可能特别有利,这种碳壳不仅可以提高材料的导电性,而且还可以保护其内部免受与水的不利反应。在一些设计中,在sio

x

(例如sio2)还原后沉积这种涂层(壳)的至少一部分可能是非常有利的。在一些设计中,镁金属(镁,化合价为2+,mg

2+

离子大小为72pm,负电性值为1.31,略大于锂的负电性值0.98,但小于硅的负电性值1.90)可用于sio

x

还原(例如,可将sio2基质至少部分地还原为mgo、mg-si合金和mg2sio4),从而形成si-o-mg的整体组合物(为了简化描述,这里省略了si、o和mg的相对分数,但在本发明的背景下,这些分数将为本领域普通技术人员所理解)。这种工艺可以在高温下进行(该工艺称为氧化硅的镁热还原)。然而,该工艺可能会不理想地增加材料的表面积,降低其机械性能,需要过量的镁来导致第一次循环损失的大幅减少,并引发其他限制。在其他设计中,利用钙(钙的化合价为2+,离子大小为100pm,负电性值为1.00)形成si-o-ca的整体组合物可能是有利的,以部分补偿第一次循环损失。在其他设计中,利用锶(锶的化合价为2+,离子大小为118pm,负电性值为0.95)形成si-o-sr的整体组合物可能是有利的,以部分补偿第一次循环损失。在其他设计中,利用钡(钡的化合价为2+,离子大小为135pm,负电性值为0.89)形成si-o-ba的整体组合物可能是有利的,以部分补偿第一次循环损失。在其他设计中,利用钪(钪的化合价为3+,离子大小为74.5pm,负电性值为1.36)形成si-o-sc的整体组合物可能是有利的,以部分补偿第一次循环损失。在其他设计中,利用钇(钇的化合价为3+,离子大小为90pm,负电性值为1.22)形成si-o-y的整体组合物可能是有利的,以部分补偿第一次循环损失。在一些设计中,用两种、三种或更多种金属(每种金属具有相对于部分还原的材料的总重量的至少为大约1wt.%的重量分数)还原sio

x

化合物可能是有利的(例如,就实现更好的电化学行为或利用更有利的合成条件而言),从而形成si-o-m1-m2或si-o-m1-m2-m3或si-o-m1-m2-m3-m4或其他化合物,其中m1、m2、m3和m4选自包括li、mg、ca、sr、ba、sc、y、zr、li、na、cs、k等的金属组。在一些设计中,这种金属(m1、m2、m3、m4等)中的一种或多种的化合价高于+1(例如+2或+3等)可能是有利的。然而,很多这种金属在与水接触时可能会产生氢氧化物(其中一些氢氧化物在一些应用中可能有害),并且产生包裹这种组合物(si-o-m1或si-o-m1-m2或si-o-m1-m2-m3或si-o-m1-m2-m3-m4等)的保护涂层(壳)可能是特别关键的,使得相应的金属离子不会浸出到水中。在一些设计中,这种壳可以包含碳(例如,在一些设计中,包含cvd沉积碳和/或碳化聚合物或树脂层)。在一些设计中,一种或多种不透水的氧化物(例如,al2o3或tio2或cr2o3等)的极薄层(例如,平均厚度范围为大约0.2nm至大约10nm;在一些设计中,平均厚度范围为大约0.5nm至大约3nm)可以沉积在这种颗粒的外表面上,作为壳的组成部分(在一些设计中,可以包含导电碳)。在一些设计中,这种氧化物可以通过溶胶-凝胶工艺或ald工艺沉积。

[0085]

在一些设计中,一些或全部转化型活性材料颗粒(或包含复合材料颗粒的转化型活性材料)可以包含氮化硅或硅-金属氮化物或硅氧氮化物或硅-金属氧氮化物,以代替氧化硅或硅-金属氧化物。在一些设计中,氮(n)的存在可以增强材料中的电子导电性和离子导电性,并且另外改善颗粒表面上sei的性能。在一个示例中,硅(氧)氮化物的一般组合物可以是sio

x

ny,其中x可以在大约0.0至大约1.2的范围内,y可以优选在大约0.05至大约0.8的范围内。在一些设计中,一些或所有这种颗粒可以包含浸没在si3n4(或si2n2o)基质中的

硅纳米颗粒,其中基质容纳电池单元循环期间硅的一定体积变化,从而稳定其电化学性能。在一些设计中,氮在sio

x

ny和相关材料中的分布可能并不完全均匀。例如,在一些设计中,一些或所有颗粒的表面附近或晶界附近的氮含量较高可能是有利的。在一些设计中,从一些或全部颗粒的中心到表面,氮的分布可以存在梯度。在一些设计中,一些或全部这种颗粒还可以包含导电碳质材料(例如,作为涂层,或作为复合材料的一部分),以增强其在循环期间的导电性或稳定性。在一些设计中,为了减少锂离子电池中这种材料的第一次循环锂损失,在组装成电池单元之前,一些或全部颗粒可以被掺杂正电性金属,例如通过电化学预锂化或添加一种、两种、三种或更多种金属(每种金属具有相对于部分还原的材料的总重量的至少为大约1wt.%的重量分数)到这种材料的主体中,以形成组合物,例如si-n-m1或si-o-n-m1或si-n-m1-m2或si-o-n-m1-m2或si-n-m1-m2-m3或si-o-n-m1-m2-m3或si-n-m1-m2-m3-m4或si-o-n-m1-m2-m3-m4,等等,其中m1、m2、m3和m4选自包括li、mg、ca、sr、ba、sc、y、zr、li、na、cs、k等的一组金属。在一些设计中,一个或多个这种金属(m1、m2、m3、m4等)的化合价高于+1(例如+2或+3等)可能是有利的。在一些设计中,生产包裹这种组合物(si-n或si-o-n或si-n-m1或si-o-n-m1或si-n-m1-m2或si-o-n-m1-m2或si-n-m1-m2-m3或si-o-n-m1-m2-m3或si-n-m1-m2-m3-m4或si-o-n-m1-m2-m3-m4等)的有效保护涂层(壳)可能是有利的,使得相应的金属离子不会与水发生反应,也不会浸出到水中。在一些设计中,这种壳可以含有碳。在一些设计中,碳涂层包含多于一种组分可能是有利的。在一些设计中,通过预沉积的有机材料(例如,天然或合成聚合物或树脂)涂层的碳化来沉积碳涂层的至少一种组分可能是有利的。在一些设计中,通过水热或溶剂热工艺沉积碳涂层的至少一种组分可能是有利的。在一些设计中,这种层的厚度可以在大约2nm至大约200nm的范围内。在一些设计中,这种层优选是共形的(包裹所有或大部分颗粒表面)。如上所述,碳化碳通常可以包含孔隙。在一些设计中,这种孔隙的体积可以在大约0.02cm3/g至大约0.7cm3/g的范围内。在一些设计中,使用气相沉积碳(例如cvd碳)作为碳涂层(围绕颗粒的壳)的至少一部分可能是有利的,以便封闭潜在剩余的孔隙,并将其被金属离子的渗透性降至最低。在一些设计中,这种cvd沉积碳的体积分数可以是涂层中总碳的大约2vol.%至大约100vol.%。在一些设计中,使用碳化碳层与蒸汽沉积碳的组合对于形成有效的碳壳可能特别有利,这种碳壳不仅可以提高材料的导电性,而且还可以保护其内部免受与水的不利反应。在一些设计中,一种或多种不透水的氧化物(例如,al2o3或tio2或cr2o3等)的极薄层(例如,平均厚度范围为大约0.2nm至大约10nm;在一些设计中,平均厚度范围为大约0.5nm至大约3nm)可以沉积在一些或全部这种颗粒的外表面上,作为壳的组成部分(在一些设计中,可以包含导电碳)。在一些设计中,这种氧化物可以通过溶胶-凝胶工艺或ald工艺沉积。

[0086]

在一些设计中,在锂离子电池阳极的设计中,可以使用两种或更多种明显不同类型的转化型(包括合金型)或含转化型的复合材料颗粒的混合物,而无需添加嵌入型碳质(例如石墨或类石墨)化合物。这是因为在一些设计中,达到第一次循环损失、循环稳定性、热稳定性、价格和其他性能的特定值可能是有利的。例如,硅基纳米复合材料颗粒(几乎没有至没有氧,或几乎没有至没有氮)可以表现出非常低的第一次循环损失、优异的稳定性和相对较高的价格,而sio

x

基或sio

x

ny基复合材料颗粒可以表现出较高的第一次循环损失、较低的稳定性和较低的价格。通过共混这些颗粒,可以获得具有理想(或非常接近理想)的第一次循环损失、(对于给定的应用)足够的稳定性和适中价格的阳极。在另一个示例中,一种

类型的转化型(或含转化型)颗粒可以表现出较高的第一次循环损失和非常高的倍率性能,而另一种类型的转化型(或含转化型)颗粒则可以表现出较低的第一次循环损失和较低的倍率性能。在一些设计中,通过在一个阳极中组合这些颗粒,对于至少一部分容量可以获得理想(或非常接近理想)的第一次循环损失和足够快的倍率性能。在一些设计中,每个这种转化型(包括合金型)或含转化型复合材料颗粒在阳极中所有活性材料的总重量中的相对分数可以在大约1wt.%至大约99wt.%的范围内(例如,优选为大约5wt.%至大约95wt.%;更优选为大约10wt.%至大约90wt.%;在一些设计中,更优选为大约20wt.%至大约80wt.%)。在一些设计中,两种或所有类型的这种转化型或含转化型复合材料颗粒可以表现出与上述用于包含嵌入型碳质材料的共混型阳极的那些类似(或相同)的物理性质、组合物和形态。例如,在一些设计中,两种或所有类型的这种转化型或含转化型复合材料颗粒可以包含硅。在一些设计中,两种或所有类型的这种颗粒中硅的重量平均分数可以在大约20wt.%至大约80wt.%的范围内。如前所述,在一些设计中,两种或所有类型的这种颗粒可以优选地:(i)在第一次循环期间表现出适度高的平均体积变化(例如,大约8vol.%至大约180vol.%),并且在后续的充放电循环期间表现出适中的平均体积变化(例如,大约4vol.%至大约50vol.%);(ii)大约0.2μm至大约40μm范围内的平均尺寸(在一些设计中,更优选是大约0.3μm至大约20μm);以及(iii)大约0.1m2/g至大约100.0m2/g范围内的平均比表面积(在一些设计中,更优选是大约0.25m2/g至大约25.0m2/g)。如前所述,在一些设计中,两种或所有类型的这种颗粒可以包含内部(封闭)孔隙。在一些设计中,这种孔隙的总体积可以在大约0.07cm3/g至大约1.3cm3/g的范围内。

[0087]

在一些设计中,两种、三种或更多种明显不同类型的嵌入型颗粒(例如,由不同前体生产的石墨颗粒,或在不同温度下热处理的石墨颗粒,或具有显著不同的尺寸、形状或表面涂层的石墨颗粒,由不同前体生产的硬碳颗粒或软碳颗粒,或在不同温度下热处理的硬碳颗粒或软碳颗粒,或具有显著不同的尺寸、形状或表面涂层的硬碳颗粒或软碳颗粒,等等)的混合物可以有利地用在包含转化型(包括合金型)阳极材料的金属离子(例如锂离子)电池的共混型阳极的设计中。这是因为在一些设计中,不同嵌入型材料的混合物可以在期望的温度范围内提供阳极密度、阳极体积容量、阳极循环稳定性、阳极第一次循环库仑效率和阳极倍率性能(例如充电倍率性能)的优异(对于给定应用来说更理想)组合。在一些设计中,用于浇铸共混型阳极的嵌入型碳质粉末(在一些设计中,可以是不同碳粉的混合物)表现出大约2.5μm至大约25μm(在一些设计中,大约2.5μm至大约5μm;在一些设计中,大约5μm至大约7μm;在一些设计中,大约7μm至大约10μm;在一些设计中,大约10μm至大约15μm;在一些设计中,大约15μm至大约20μm;在一些设计中,大约20μm至大约25μm)范围内的中值粒径d50(dv50,体积分布的中值)可能是有利的。在一些设计中,为了提高共混型阳极的堆积密度(因此提高体积容量),使用不同尺寸的嵌入型碳质粉末可能是有利的。在一些设计中,用于浇铸共混型阳极的嵌入型碳质粉末(在一些设计中,可以是不同碳粉的混合物)表现出大约300mah/g至大约380mah/g(在一些设计中,大约300mah/g至大约340mah/g;在一些设计中,大约340mah/g至大约350mah/g;在一些设计中,大约350mah/g至大约360mah/g;在一些设计中,大约360mah/g至大约380mah/g)范围内的可逆容量可能是有利的。在一些设计中,用于浇铸共混型阳极(在一些设计中,可以由包含不同碳粉的混合物的浆料浇铸而成)的嵌入型碳质粉末表现出大约75%至大约99%(在一些设计中,大约75%至大约85%;在一些设

计中,大约85%至大约90%;在一些设计中,大约90%至大约95%;在一些设计中,大约95%至大约96%;在一些设计中,大约96%至大约97%;在一些设计中,大约97%至大约99%)范围内的第一次循环库仑效率可能是有利的。在一些设计中,用于浇铸共混型阳极(在一些设计中,可以由包含不同碳粉的混合物的浆料浇铸而成)的嵌入型碳质粉末表现出大约0.5m2/g至大约30m2/g(在一些设计中,大约0.5m2/g至大约1m2/g;在一些设计中,大约1m2/g至大约2m2/g;在一些设计中,大约2m2/g至大约3m2/g;在一些设计中,大约3m2/g至大约4m2/g;在一些设计中,大约4m2/g至大约6m2/g;在一些设计中,大约6m2/g至大约10m2/g;在一些设计中,大约10m2/g至大约30m2/g)范围内的中值bet比表面积(ssa)可能是有利的。在一些设计中,较高的bet ssa可能会导致较高的第一次循环损失和更快的倍率性能。在一些设计中,用于浇铸共混型阳极(在一些设计中,可以由包含不同碳粉的混合物的浆料浇铸而成)的嵌入型碳质粉末表现出大约1.9g/cm3至大约2.27g/cm3(在一些设计中,大约1.9g/cm3至大约1.95g/cm3;在一些设计中,大约1.95g/cm3至大约2.00g/cm3;在一些设计中,大约2.00g/cm3至大约2.05g/cm3;在一些设计中,大约2.05g/cm3至大约2.10g/cm3;在一些设计中,大约2.10g/cm3至大约2.15g/cm3;在一些设计中,大约2.15g/cm3至大约2.20g/cm3;在一些设计中,大约2.20g/cm3至大约2.27g/cm3)范围内的中值真密度(例如,通过氦比重计测得的)可能是有利的。在一些设计中,用于浇铸共混型阳极(在一些设计中,可以由包含不同碳粉的混合物的浆料浇铸而成)的嵌入型碳质粉末表现出较低的氢(h)中值重量百分数可能是有利的。在一些设计中,氢的中值分数低于大约0.5wt.%可能是有利的(在一些设计中,氢的分数低于大约0.1wt.%可能更有利;在一些设计中,氢的分数低于大约0.05wt.%可能更有利;在一些设计中,氢的分数低于大约0.01wt.%可能更有利;在一些设计中,氢的分数低于大约0.001wt.%可能更有利)。在一些设计中,用于浇铸共混型阳极(在一些设计中,可以由包含不同碳粉的混合物的浆料浇铸而成)的嵌入型碳质粉末的至少一部分(例如,大约20wt.%至大约100wt.%)包括表面层(壳)可能是有利的。在一些设计中,这种壳的中值厚度可以在大约0.50nm至大约200.0nm(在一些设计中,大约0.50nm至大约2.00nm;在一些设计中,大约2.00nm至大约5.00nm;在一些设计中,大约5.00nm至大约10.00nm;在一些设计中,大约10.00nm至大约20.00nm;在一些设计中,大约20.00nm至大约200.00nm)的范围内。在一些设计中,这种壳可以包括一个、两个、三个或更多个不同的层。在一些设计中,这种壳可以主要包含碳(例如,占大约20wt.%至大约100wt.%)。在一些设计中,这种含碳壳的至少一部分可以通过预沉积的有机材料(例如,天然或合成聚合物或树脂,包括但不限于沥青,如石油沥青、煤焦油沥青或植物衍生沥青)涂层的碳化(热解)来沉积。在一些设计中,通过水热或溶剂热工艺沉积碳涂层的至少一种组分可能是有利的。在一些设计中,壳的至少一部分可以通过cvd(包括但不限于碳cvd)或ald沉积。在一些设计中,壳的至少一部分(或壳层的一部分)可以包含陶瓷材料(例如,硫化物、氧化物、氧氮化物、氧氟化物材料等;在一些设计中,其重量百分比为大约0.001wt.%至大约100wt.%)。在一些设计中,陶瓷材料可以包含以下正电性元素中的至少一种:c、li、h、mg、sr、ba、sc、y、zr、al、ti或cr。在一些设计中,陶瓷材料可以包含以下负电性元素中的至少一种:o、n、s、se、p、f。

[0088]

在一些设计中,共混型阳极中的至少一种嵌入型颗粒是天然石墨或人造石墨可能是有利的。在许多情况下,天然石墨在压延(阳极致密化)过程中更容易变形,这可能有利于在共混型阳极的一些设计中使用。因此,在一些设计中,在共混型阳极中可以获得更高的电

极密度。此外,天然石墨可以表现出更高的体积容量和/或更高的第一次循环库仑效率。当在具有适度高的可逆面积容量负载(例如,超过大约4mah/cm2)的“常规”纯嵌入型阳极的设计中使用人造石墨和天然石墨的混合物时,人造石墨的分数可以显著更高(例如如下配置:天然石墨的重量百分数(wt.%)在大约5wt.%至大约20wt.%的范围内,而人造石墨的wt.%在大约80wt.%至大约95wt.%的范围内)。这是因为对于高负载电极,含有高分数的天然石墨的嵌入型阳极可能容易形成更曲折的阳极,因此可能会出现充电速度慢或劣化速度快的情况。在一些设计中,包含转化型阳极材料的共混型阳极的设计中可以有不同的设计考量。特别地,在包含较大分数(例如,占总容量的大约15%至大约90%)的转化型活性材料的共混型电极的一些设计中,采用较高分数的天然石墨(例如,占共混型阳极中所有类型的石墨阳极材料的大约20wt.%至大约100wt.%;在一些设计中,大约20wt.%至大约30wt.%;在一些设计中,大约30wt.%至大约50wt.%;在一些设计中,大约50wt.%至大约75wt.%;在一些设计中,大约75wt.%至大约100wt.%)可能是有益的。在一些情况下,较高分数的容量来自转化型活性材料,并且转化型活性材料颗粒的较大尺寸(相对于石墨颗粒的尺寸而言)可能与共混型阳极的一些设计中使用的天然石墨的较高分数有关。在一些设计中,共混型阳极中的至少一种类型的嵌入型颗粒呈球体形或土豆状形状或薄饼状形状可能是有利的。在一些设计中,共混型阳极中的嵌入型颗粒的大约10wt.%至大约100wt.%呈球体形或土豆状形状、扁球形或薄饼状形状可能是有利的。

[0089]

在一些设计中,共混型阳极中的至少一种类型的嵌入型颗粒包含以下材料中的一种可能是有利的:(i)“非石墨”硬碳(包括球形、球体形或土豆形硬碳颗粒);或(ii)混合碳(软碳-硬碳)材料(包括混合碳球形、球体形或土豆形颗粒);或(iii)软碳(包括球形、球体形或土豆形碳颗粒,包括但不限于中间相碳微球,mcmb)。这种非石墨碳与天然石墨或合成石墨相比可以表现出较高的第一次循环损失、较低的密度、较低的体积容量、较高的平均充电电位、较高的平均放电电位以及较高的倍率性能,或表现出更好的循环稳定性(例如,特别是当经常暴露于与高充电或放电倍率(例如大约2c至大约20c的倍率)相对应的电流密度时)。

[0090]

在一些应用中,为了降低锂离子电池的制造成本并减少浆料中/浇铸电极制造中有毒溶剂的使用,使用干电极加工或使用水基浆料进行共混型阳极的制造可能非常有利。然而,在一些情况下,由于活性材料共混物中不同活性组分的密度和/或表面润湿特性(例如亲水性)的差异,在水基浆料加工的情况下,获得高质量、高均匀性的共混型阳极可能具有挑战性。因此,所生产的共混型阳极可能具有较低的倍率性能、循环稳定性或体积容量(在期望的温度范围内)或其他不理想的性能特征。本发明的一个或多个实施例旨在克服这一限制。

[0091]

在一些设计中,共混型阳极中的活性材料(包括嵌入型和转化型活性材料)的大多数(例如,大约50wt.%至大约100wt.%;优选是大约75wt.%至大约100wt.%;在一些设计中,大约85wt.%至大约100wt.%;在一些设计中,大约90wt.%至大约100wt.%;在一些设计中,大约95wt.%至大约100w.t%)在与纯水(或共混型阳极浆料的合适溶剂)接触时,表现出类似的(例如,在大约

±

25度的范围内;在一些设计中,在大约

±

10度的范围内;在一些设计中,在大约

±

5度的范围内)润湿角可能是有利的。在一些设计中,共混型阳极中的活性材料的大多数(例如,大约50wt.%至大约100wt.%;优选是大约75wt.%至大约100wt.%;

在一些设计中,大约85wt.%至大约100wt.%;在一些设计中,大约90wt.%至大约100wt.%;在一些设计中,大约95wt.%至大约100wt.%)在与用于共混型阳极制造的粘合剂(或粘合剂的混合物,或粘合剂与表面活性剂的混合物)的水溶液接触时,表现出类似的(例如,在大约

±

20度的范围内)润湿角可能是有利的(例如,当使用的聚合物或共聚物粘合剂的浓度与浆料中的浓度相同时;例如,在与浆料的ph值相同的ph值时)。在一些设计中,共混型阳极中的活性材料的大多数(例如,大约50wt.%至大约100wt.%;优选是大约75wt.%至大约100wt.%;在一些设计中,大约85wt.%至大约100wt.%;在一些设计中,大约90wt.%至大约100wt.%;在一些设计中,大约95wt.%至大约100wt.%)在与水或与用于共混型阳极制造的粘合剂(或粘合剂的混合物,或粘合剂与表面活性剂的混合物)的水溶液接触时,表现出低于大约90度(在一些设计中,大约90度至大约80度;在一些设计中,大约80度至大约70度;在一些设计中,大约70度至大约60度;在一些设计中,大约60度至大约45度;在一些设计中,低于45度)的润湿角可能是有利的。粉末中的接触角可以通过例如使用(i)静态测试(基于管中毛细上升的拉普拉斯方程)或(ii)washburn方法(基于通过毛细作用穿透粉末层的液体(例如水)的重量测量)或其他合适的方法来测定。

[0092]

在一些设计中,(例如,为了在一种或多种活性材料中实现与水或粘合剂的水溶液接触时的较低润湿角,或者为了在浆料中使用的不同类型的活性材料中实现类似的润湿角,或者为了在共混型电极中获得组分(在空间上)的有利分布,等等)使用以下一种或多种技术来处理(在共混型阳极中使用的)至少一种活性粉末材料的表面可能是有利的:(i)气相表面氧化(例如,在存在以下一者或多者的气体环境中:氧原子、氧离子、含氧自由基、水分子(h2o)、oh-阴离子/自由基、h+阳离子、卤素(如f2分子或f-阴离子等)或含卤素(例如f)的自由基、氮原子、氮离子、氨、三氟化氮(nf3)、含氮自由基等,仅举几例,以及其他氧化物;在一些设计中,可以使用热氧化、等离子体诱导氧化、臭氧诱导氧化);(ii)液相化学氧化(例如,将粉末暴露在高达其沸点左右的温度下的氧化酸或其混合物中,例如h2so4、hno3等(或酸的溶液);将粉末暴露在过氧化氢(h2o2)或过氧化氢的溶液中;(iii)电化学氧化;(iv)在还原环境(例如气体环境)中的热处理(例如,为了去除部分或大部分官能团,改变表面终止状态等),例如在h2、n2、ar、he及其各种混合物、真空等中进行热处理(例如,在大约400℃至大约1000℃范围内的温度下)。在一些设计中,(例如,为了在浆料中使用的不同类型的活性材料中实现相似的润湿角,或者为了使不同活性材料对粘合剂或导电添加剂具有相似的亲和性,等等)使用相同的技术或相同的技术组合(在一些设计中,使用相同或类似的参数;例如处理介质的成分、处理温度、处理压力等)来处理碳质嵌入型活性材料中的至少一些(例如,大约20wt.%至大约100wt.%)和转化型(包括合金型和混合转化-嵌入型)活性材料中的至少一些(例如,大约20wt.%至大约100wt.%)的表面可能是有利的。

[0093]

在一些设计中,(例如,为了在浆料中使用的不同类型的活性材料中实现相似的润湿角,或者为了使不同活性材料对粘合剂或导电添加剂具有相似的亲和性,等等)用具有相似(或相同)成分(在一些设计中,具有相似的成分和相似的微观结构)的表面层(壳或壳的组成部分)来涂覆碳质嵌入型活性材料中的至少一些(例如,大约20wt.%至大约100wt.%)和转化型(包括合金型和混合转化-嵌入型)活性材料中的至少一些(例如,大约20wt.%至大约100wt.%)的表面可能是有利的。在一些设计中,这样的表面层可以涂覆各个颗粒表面的很大一部分(例如,大约20%至大约100%)。

[0094]

在一些设计中,碳质嵌入型活性材料中的至少一些(例如,大约20wt.%至大约100wt.%)和/或转化型(包括合金型和混合转化-嵌入型)活性材料中的至少一些(例如,大约20wt.%至大约100wt.%)的表面上的表面层可以通过使用以下技术中的一种、两种或更多种来沉积:(i)具有或没有热处理下的水热沉积;(ii)具有或没有热处理下的溶剂热沉积;(iii)具有或没有后续碳化下的有机材料(例如,天然或合成聚合物或树脂,包括但不限于沥青,例如石油沥青、煤焦油沥青或植物衍生沥青)涂覆;(iv)具有或没有后续热处理或碳化下的有机金属材料涂覆;(v)具有或没有后续热处理或碳化下的金属有机材料涂覆;(vi)具有或没有热处理下的cvd;(vii)具有或没有热处理下的ald;(viii)具有或没有热处理下的溶胶-凝胶处理;(ix)具有或没有热处理下的化学沉积;(ix)具有或没有热处理下的电沉积;(x)具有或没有热处理下的逐层(lbl)沉积;(xi)具有或没有热处理下的电泳沉积;(xii)具有或没有热处理下的物理气相沉积(pvd)(例如溅射)。在一些设计中,这种层可以沉积在粉末上。在一些设计中,可以有利地搅动粉末,以便更均匀或更快地沉积这种涂层。在一些设计中,这种层可以沉积在电极上。在一些设计中,电极上的这种沉积可以是逐卷(roll-to-roll)的。

[0095]

在一些设计中,包含复合转化型活性材料颗粒(包括合金型颗粒和混合转化/嵌入型颗粒)的碳表面层(为了各种性能特征,特别是对于由水浆料制备的共混型阳极)表现出在拉曼光谱研究中检测到的特定光谱特征可能是有利的。特别地,在一些设计中,在大多数复合转化型颗粒(例如,大约50wt.%至大约100wt.%)的拉曼光谱中,碳d带与碳g带的强度比(id/ig)(例如,使用在大约532nm的波长下工作的激光器测量的,并且例如在大约1000至大约2000波数/cm的光谱范围内分析的——通过在该范围内进行线性背景减除后拟合两个高斯峰来进行)在大约0.7的id/ig至大约2.7的id/ig(在一些设计中,大约0.7至大约2.0;在一些设计中,大约0.9至大约2.1)的范围内可能是有利的。注意,这些范围使用的是d峰与g峰的绝对强度比(通过使用高斯模型由两个g峰和两个d峰拟合光谱,并使用最高g峰和最高d峰的强度/高度获得),而不是积分强度比(每个d峰和g峰下的面积)。然而,在一些设计中,d峰与g峰(对应的峰下的面积)(通过使用高斯模型由两个g峰和两个d峰拟合光谱,计算两个高斯模型g峰下的面积总和(i

g总面积

),计算两个高斯模型d峰下的面积总和(i

d总面积

),并计算这两个总和之比i

d总面积

/i

g总面积

来获得)的积分强度比在大约0.7至大约2.7(在一些设计中,或者是4)的范围内可能是有利的。在其他设计中,该积分强度比是大约0.7至大约2.0。

[0096]

在一些设计中,在大多数含碳复合转化型颗粒的拉曼光谱中,碳g带的半峰全宽(fwhm)(例如,使用在大约532nm的波长下工作的激光器测量的,并且例如在大约1000至大约2000波数/cm的光谱范围内分析的——通过在该范围内进行线性背景减除后拟合两个高斯峰来进行)在大约10cm-1

至大约150cm-1

(在一些设计中,大约50cm-1

至大约100cm-1

)的范围内可能是有利的。

[0097]

在一些设计中,包含碳表面层的转化型活性材料颗粒(包括合金型颗粒和混合转化/嵌入型颗粒)中的至少一些(例如,大约20wt.%至大约100wt.%;在一些设计中,优选是大约50wt.%至大约100wt.%)具有碳层并且碳层的估测(例如,通过使用拉曼光谱或x射线衍射或相关的或其他合适的技术)平面内晶粒尺寸la的中值在大约(1.0nm)至大约(30nm)(在一些设计中,大约1.2nm至大约4.5nm;在一些设计中,大约1.7nm至大约2.5nm)的范围内可能是有利的(为了共混型阳极的性能特征)。在一些设计中,包含碳的转

化型活性材料颗粒(包括合金型颗粒)中的至少一些(例如,大约20wt.%至大约100wt.%;在一些设计中,优选是大约50wt.%至大约100wt.%)包含碳并且碳的估测(例如,通过使用拉曼光谱或x射线衍射或相关的或其他合适的技术)平面内晶粒尺寸la的中值在大约(1.0nm)至大约(30nm)(在一些设计中,大约1.2nm至大约4.5nm;在一些设计中,大约1.7nm至大约2.5nm)的范围内可能是有利的。

[0098]

在一些设计中,可能有利的是,包含碳表面层的转化型活性材料颗粒(包括合金型颗粒和混合转化/嵌入型颗粒;在一些设计中,含硅)中的大多数(例如,大约50wt.%或更多)以及(ii)嵌入型碳质活性材料颗粒(包括但不限于包含碳表面层)中的大多数(例如,大约50wt.%或更多)表现出的碳拉曼光谱中的id/ig强度比(在一些设计中,积分强度比,i

d总面积

/i

g总面积

)(例如,使用在大约532nm的波长下工作的激光器测量的,并且例如在大约1000至大约2000波数/cm的光谱范围内分析的——通过减除线性背景并且使用高斯模型通过两个g峰和两个d峰拟合碳光谱以及使用最高g峰和最高d峰的强度/高度进行id/ig计算来进行)在大约0.7至大约2.7(在一些设计中,大约0.7至大约2.0;在一些设计中,大约0.9至大约2.1)的范围内。

[0099]

在一些设计中,可能有利的是,包含碳表面层的转化型活性材料颗粒(包括合金型颗粒和混合转化/嵌入型颗粒;在一些设计中,含硅)中的大多数(例如,大约50wt.%或更多)以及(ii)嵌入型碳质活性材料颗粒(包括但不限于包含碳表面层)中的大多数(例如,大约50wt.%或更多)表现出的拉曼光谱中的碳g带的fwhm(例如,使用在大约532nm的波长下工作的激光器测量的,并且例如在大约1000至大约2000波数/cm的光谱范围内分析的——通过在该范围内进行线性背景减除后拟合两个高斯峰来进行)在大约10cm-1

至大约150cm-1

(在一些设计中,大约50cm-1

至大约100cm-1

)的范围内。

[0100]

在一些设计中,包含碳表面层的转化型活性材料颗粒(包括合金型颗粒和混合转化/嵌入型颗粒;在一些设计中,含硅)中的大多数(例如,大约50wt.%或更多)以及(ii)嵌入型碳质活性材料颗粒(包括但不限于包含碳表面层)中的大多数(例如,大约50wt.%或更多)包含碳并且碳的估测(例如,通过使用拉曼光谱或x射线衍射或相关的或其他合适的技术)平面内晶粒尺寸la的中值在大约(1.0nm)至大约(30nm)(在一些设计中,大约1.2nm至大约4.5nm;在一些设计中,大约1.7nm至大约2.5nm)的范围内可能是有利的。

[0101]

在一些设计中,为了在锂离子电池单元设计中应用共混型阳极,需要仔细优化孔隙率(活性阳极颗粒、阳极中的粘合剂和导电添加剂之间留下的并且填充了电解质的间隙在电极中所占的体积分数)。共混型阳极内过多的孔隙率可能会不理想地降低一些锂离子电池的体积能量密度。同时,(对于特定应用)孔隙率不足可能会导致锂离子电池单元应用中不可接受地快的劣化,或由于随着高离子导电性的电解质的量变小,充电或放电期间锂离子的传输变慢,导致功率或充电倍率能力不可接受地低。孔隙率不足引起的问题可能对高电极负载(超过大约3.5mah/cm2至4mah/cm2)特别有害。在一些情况下,较小阳极厚度的阳极中可以容忍较小的电极孔隙率。类似地,在一些设计中,共混型阳极中较大的共混型阳极厚度和较高的面积容量负载可能需要较大的电极孔隙体积。

[0102]

生产致密电极的一个传统程序包括:(i)浆料制备;(ii)在集电器箔上浇铸电极;(iii)干燥;然后(iv)对浇铸好的电极进行压力轧制(也称为“压延”),以增加其密度,平整电极表面(将电极表面粗糙度从大约1-20μm降低至大约0.1-0.5μm以下),增加电极的电子

导电性,(在一些情况下)增加电极的内聚力或与集电器的粘附力,将电极孔隙率降低到最佳值,并获得其他期望的结果。虽然共混型阳极在组装成电池单元之前的理想孔隙率和密度取决于多个因素(从共混型阳极的成分到面积容量负载,再到电池单元运行条件和电池单元性能要求),但是在共混型电极的一些设计中,干燥的压延电极的孔隙率可以优选地在大约5vol.%至大约50vol.%(在一些设计中,大约15vol.%至大约35vol.%)的范围内。类似地,在一些设计中,共混型(压延)阳极中所有活性颗粒在组装成电池单元之前的堆积效率可以优选在大约50vol.%至大约75vol.%(在一些设计中,大约55vol.%至大约70vol.%)的范围内,剩余的孔隙体积(大约25vol.%至大约50vol.%)被粘合剂、导电添加剂和孔隙占据。此外,在一些设计中,大多数共混型阳极的密度(不考虑集电器箔的质量和体积)可以优选在大约1.0g/cm3至大约2.0g/cm3(在一些设计中,大约1.1g/cm3至大约1.6g/cm3)的范围内。

[0103]

在一些设计中,与共混型阳极的嵌入型(例如,碳质)材料的第一次充电体积增加相比,共混型阳极的转化型(例如,含硅)活性材料的第一次充电(锂化)诱导体积增加可以更大。因此,在一些设计中,当在锂离子袋式电池单元中循环时,在第一次充电期间,与纯嵌入型(例如,碳质)阳极相比,共混型阳极可能会经历更大的厚度增加。同时,在袋式电池单元中(在第一次充电之前没有预锂化;在循环期间没有施加显著压力(例如,高于大约1atm)),当在具有典型的负/正(np)容量负载比(例如,大约1.05至大约1.20)的锂离子电池单元中在大约0-10%的放电深度(dod)至大约90-100%的dod的范围内循环时,在第一次“形成循环”后直至寿命结束时,纯嵌入型(例如石墨基)阳极的平均厚度可能会显著增加(例如,增加大约2%至大约12%)。然而,在一些设计中,(例如,为了达到足够高的循环寿命和其他理想特性)可能优选的是,在共混型阳极中使用如下转化型活性材料颗粒(或至少使用相对于阳极中所有转化型活性材料颗粒的总量占相当大分数的这些转化型活性材料;例如,在一些设计中,所述分数为大约20wt.%至大约100wt.%;在一些设计中,所述分数为大约50wt.%至大约100wt.%;在一些设计中,所述分数为大约80wt.%至大约100wt.%):当在锂离子电池单元设计中以纯形式使用(当阳极仅仅包含转化型活性阳极材料、粘合剂和添加剂而不共混有碳质嵌入型活性阳极材料时,例如,不共混有石墨)并且在具有大约1.05至大约1.20的负/正(np)容量负载比的袋式锂离子电池单元中在大约0-10%的dod至大约90-100%的dod的范围内循环时(在第一次充电之前没有预锂化;在循环期间没有施加显著压力(例如,高于大约1atm)),所述转化型活性材料颗粒在第一次“形成”循环(或者,在一些设计中,几个(2-5个)初始循环)后直至寿命结束时在大约0%至大约10%的放电深度(dod)下表现出最小的电极级厚度平均增加(例如,大约0.0%至大约4.0%的厚度平均增加;在一些设计中,大约0.0%至大约2%的厚度平均增加;在一些设计中,大约0.0%至大约1%的厚度平均增加)。在一些设计中,可能优选的是,在共混型阳极中使用如下转化型活性材料颗粒(或至少使用相对于阳极中所有转化型活性材料颗粒的总量占相当大分数的这些转化型活性材料;例如,在一些设计中,所述分数为大约20wt.%至大约100wt.%;在一些设计中,所述分数为大约50wt.%至大约100wt.%;在一些设计中,所述分数为大约80wt.%至大约100wt.%):当在锂离子电池单元设计中以纯形式使用(当阳极仅仅包含转化型活性阳极材料、粘合剂和添加剂而不共混有碳质嵌入型活性阳极材料时,例如,不共混有石墨)并且在具有大约1.05至大约1.20的负/正(np)容量负载比的锂离子电池单元中在大约0-10%的放

电深度(dod)至大约90-100%的dod的范围内循环时(在第一次充电之前没有预锂化;在循环期间没有施加显著压力(例如,高于大约1atm)),所述转化型活性材料颗粒在第一次“形成”循环(在一些设计中,几个(2-5个)初始循环)后直至第200次循环(在一些设计中,第400次循环;在一些设计中,第800次循环)时在大约0%至大约10%的dod下表现出最小的电极级厚度平均增加(例如,大约0.0%至大约4.0%的厚度平均增加;在一些设计中,大约0.0%至大约2%的厚度平均增加;在一些设计中,大约0.0%至大约1%的厚度平均增加)。

[0104]

在一些设计中,对于广泛的容量负载,特别是超过大约3.5-4mah/cm2的容量负载,粘合剂或粘合剂组分的量、类型和各种性质(例如,电解质溶胀、机械性能、对活性颗粒和集电器的粘附力等)可能会对锂离子电池单元中的共混型阳极的性能特征具有重大影响(例如,不同电流密度、不同温度下的循环稳定性,倍率性能等)。精确的最佳粘合剂成分和性能通常可以取决于共混型阳极中各个活性材料组分的大小、形状、表面化学性质和体积变化,以及其相对分数。然而,已经发现某些粘合剂成分能够特别好地发挥作用,并且粘合剂的某些性质对于广泛的共混型(例如,含硅)阳极的良好性能可能特别重要。

[0105]

在一些设计中,在共混型阳极的制备过程中,使用与所有各个组分(例如,对于共混型阳极中使用的各个嵌入型活性材料粉末及其混合物,以及对于共混型阳极中使用的各个转化型活性材料粉末及其混合物)都非常适用的相同的粘合剂(或粘合剂组分)可能是有利的。在一些设计中,为了确定共混型电极中粘合剂的接近最佳(例如,在大约

±

50%内;在一些设计中,在大约

±

25%内)重量分数(占电极中所有固体或浆料中所有固体的分数),可以有效地使用线性组合模型(其中,共混型电极中粘合剂的重量百分数可以通过确定仅包含嵌入型活性材料的浆料中和仅包含转化型活性材料的浆料中粘合剂的接近最佳重量百分数并将它们乘以共混型阳极中嵌入型和转化型活性材料的相应重量分数来估算)。注意,在粘合剂包含多于一种粘合剂组分的一些情况下,对于共混型阳极中的不同活性材料组分,粘合剂中这种组分的最佳比例可能会有很大不同。然而,在一些设计中,也可以使用线性组合模型估算共混型阳极的粘合剂的这种组分的最佳比例。

[0106]

对于广泛的共混型阳极可以很好地用作粘合剂(或粘合剂的组份)的合适且相对常见的聚合物(或聚合物混合物的组分)的说明性示例包括但绝不限于:基于羧甲基纤维素(cmc)的粘合剂(包括但不限于na-cmc、li-cmc、k-cmc等及其混合物;在一些设计中,锂盐通常可能是特别有利的),尤其包括另外含有弹性聚合物纳米颗粒的粘合剂,如丁苯橡胶(sbr);聚丙烯酸(paa)及其各种盐(包括但不限于na-paa、li-paa、k-paa、ca-paa等及其混合物;在一些设计中,li-paa盐通常可能是特别有利的);(聚)海藻酸和(聚)海藻酸的各种盐(海藻酸钠、海藻酸锂、海藻酸钙、海藻酸钾等及其各种混合物;在一些设计中,海藻酸锂盐通常可能是特别有利的);马来酸及其各种盐(例如,锂、钠、钾盐等;在一些设计中,锂盐通常可能是特别有利的),各种(聚)丙烯酸酯(包括但不限于丙烯酸二甲氨基乙酯等),各种(聚)丙烯酰胺,各种聚酯,丁苯橡胶(sbr),(聚)环氧乙烷(peo),(聚)乙烯醇(pva),环糊精,马来酸酐,甲基丙烯酸及其各种盐(锂、钠、钾盐等;在一些设计中,锂盐通常可能是特别有利的),各种(聚)乙烯亚胺(ethylenimines)(pei),各种(聚)酰胺亚胺(pai),各种(聚)酰胺胺,各种其他基于多胺的聚合物,各种(聚)乙烯亚胺(ethyleneimines),磺酸及其各种盐,各种包含邻苯二酚基团的聚合物,各种包含木质素的聚合物或木质素衍生聚合物,各种环氧树脂,各种纤维素衍生聚合物(包括但不限于纳米纤维素纤维和纳米晶、羧乙基纤维素

等),壳聚糖,其他聚合物(例如,优选水溶性聚合物)以及它们的各种共聚物和混合物。

[0107]

在一些设计中,由水基浆料浇铸共混型阳极可能是有利的。粘合剂中的很大一部分聚合物(例如,占粘合剂中所有固体的大约15wt.%至大约100wt.%;在一些设计中,大约50wt.%至大约100wt.%)在暴露于电解质时表现出无溶胀或相对较小的溶胀(例如,大约0.0001vol.%至大约5vol.%;在一些设计中,大约0.001vol.%至大约2vol.%)对于共混型阳极的设计可能特别有效。

[0108]

在一些设计中,可能有利的是,用于包含显著变体积转化型活性阳极材料颗粒的共混型阳极的粘合剂包含两种或更多种不同的组分,并且这些组分具有显著不同的形状,在浆料溶剂中的溶解度显著不同(例如,在一些设计中,相差大约2倍或更多倍;在一些设计中,一种组分可能完全不可溶),在电解质中的溶胀显著不同(例如,相差大约2倍或更多倍)和/或机械性能显著不同(例如,弹性模量、弹性等相差大约2倍或更多倍)。在一些设计中,将弹性纳米颗粒(例如,平均尺寸在大约10nm至大约500nm的范围内)与更脆的和/或水溶性的粘合剂(例如,包括前面描述的那些:cmc、na-cmc、li-cmc、k-cmc、海藻酸、海藻酸钠、海藻酸锂、paa酸、na-paa、li-paa、混合cmc盐、混合海藻酸盐、混合paa盐、各种丙烯酸粘合剂、各种海藻酸盐,以及它们的各种混合物和共聚物,等等)结合使用可能是有利的,以克服其脆性,并且它们可以被有效地用于小型和大型(例如,含硅)复合材料颗粒两者。在一些设计中,弹性纳米纤维或纳米带(例如,平均直径在大约2nm至大约500nm的范围内,平均长度在大约10.0nm至大约500000.0nm的范围内,且平均长径比在大约3:1至大约10000:1的范围内)或弹性薄片(例如,平均厚度在大约1nm至大约500nm的范围内,平均长度在大约10.0nm至大约500000.0nm的范围内,且平均长径比在大约3:1至大约10000:1的范围内;在一些设计中,具有孔)可以有利地代替传统的弹性纳米颗粒使用,或作为其补充。这种颗粒的组合物的合适示例包括但不限于:sbr、聚丁二烯、聚乙烯、聚乙烯丙烯、苯乙烯-乙烯-丁烯、乙烯-醋酸乙烯酯、聚四氟乙烯、全氟烷氧基乙烯、异戊二烯、丁基橡胶、腈橡胶、乙烯丙烯橡胶、聚丙烯橡胶、硅橡胶、氟硅橡胶、聚醚嵌段酰胺、聚硅氧烷及其各种共聚物(如聚二甲基硅氧烷)、氯磺化聚乙烯、乙烯-醋酸乙烯酯,它们的各种混合物和共聚物,以及其他合适的弹性体。在一些设计中,这种弹性纳米颗粒(或纳米纤维或纳米薄片)的合适质量分数可以在大约5wt.%至大约70wt.%的范围内(占共混型阳极中粘合剂总含量的分数)。虽然一些传统的纯嵌入型阳极(例如石墨基阳极)可能包含球形sbr颗粒(在一些设计中可以制成具有弹性),但这些sbr颗粒通常仅占粘合剂总重量分数的大约15wt.%至大约50wt.%。相比之下,在一些设计中,弹性纳米颗粒(或纳米纤维或纳米薄片)(其由sbr或其他弹性材料制成,包括前述材料)在转化型阳极(例如,含硅)中的重量分数在大约55wt.%至大约95wt.%的范围内可能是有利的。变体积纳米复合材料颗粒的尺寸、体积变化值及其形状可能会影响弹性颗粒的最佳分数。在一些情况下,较大的体积变化、较大的颗粒和更加球形(例如,近球形或土豆形)的颗粒(例如,与薄片形或随机形状的颗粒相比)可能需要弹性颗粒在粘合剂中的较大分数。因此,可以使用线性组合模型来估测共混型阳极中弹性颗粒的相对分数。在一些设计中,这种弹性颗粒表现出某些机械性能可能是有利的。在一些设计中,弹性纳米颗粒(或纳米纤维或纳米薄片)的最大伸长率(断裂伸长率)可以优选在大约20.0%至大约10000.0%(在一些设计中,大约50.0%至大约5000.0%)的范围内。在一些设计中,弹性纳米颗粒(或纳米纤维或纳米薄片)的屈服应变可以优选超过大约20%(在一些设计中,弹性

纳米颗粒的屈服应变可以超过大约100%)。

[0109]

在一些设计中,将水溶性共聚物粘合剂用于共混型阳极可能是有利的。在一些设计中,共聚物粘合剂可以包括简单的线性链结构(例如,如果希望室温或高温下在粘合剂内发生塑性变形,以容纳充电期间转化型活性材料颗粒内的体积变化,或容纳压延期间的电极变形;其中,所述充电和压延可能在室温下完成,或者在一些设计中,可能在高温下完成)。在其他设计中,共聚物粘合剂可以交联。在一些设计中,可以在浆料中使用交联的共聚物粘合剂(例如,为了减少例如在水中的溶胀或溶解)。在一些设计中,交联可以在电极浇铸后发生。在一些设计中,在电极压延后诱导一定的交联可能是有利的(例如,为了允许在压延期间和/或压延后发生塑性变形和应力释放)。在一些设计中,为了提高初始膨胀后电极的机械强度/完整性/稳定性,优选在电池组装后(例如,在所谓的“形成循环”期间或初始电极膨胀后)诱导交联。

[0110]

在一些设计中,水溶性共聚物粘合剂可以包含以下组分中的至少一种:醋酸乙烯酯(或醋酸丁酯、或醋酸甲酯、或醋酸丙酯等)、丙烯酸乙烯酯(或丙烯酸丁酯、或丙烯酸甲酯、或丙烯酸丙酯等)、乙烯醇(或丁醇、或甲醇、或丙醇等)、醋酸乙烯丙烯酸酯(醋酸丁基丙烯酸酯、或醋酸甲基丙烯酸酯、或醋酸丙基丙烯酸酯等)、丙烯酸乙烯酯(或丙烯酸丁酯、或丙烯酸甲酯、或丙烯酸丙酯等)、苯丙、海藻酸(或其盐,例如na、k、ca、mg、li、sr、cs、ba、la盐和其他盐)、丙烯酸(或其盐,例如na、k、ca,mg、li、sr,cs、ba、la盐和其他盐)、乙烯基(或丁基或甲基或丙基等)硅氧烷(或其他硅氧烷)、吡咯烷酮、甾烯、各种磺酸盐(例如苯乙烯磺酸盐等)、各种胺(包括季胺类)、各种双氰胺树脂、酰胺胺、乙烯亚胺、二烯丙基二甲基氯化铵。

[0111]

在一些设计中,水溶性共聚物粘合剂可以包含纤维素。在一些设计中,这种包含纤维素的粘合剂可以包含纳米纤维素(纳米纤维)。在一些设计中,纳米纤维素可以包含支化的或枝状的纤维素纳米纤维。在一些设计中,包含纳米纤维素的粘合剂可以包含至少一种粘合剂组分(例如cmc或其他),该粘合剂组分具有较强的粘附力,以在共混型阳极中实现优异性能。在一些设计中,包含纳米纤维素的粘合剂可以是水溶性的。

[0112]

在一些设计中,共聚物粘合剂可以包含聚(丙烯酰胺)(即包含丙烯酰胺(-ch2chconh

2-)亚基)。在一些设计中,这种包含聚(丙烯酰胺)的共聚物粘合剂可以是水溶性的。在一些设计中,这种包含聚(丙烯酰胺)的共聚物粘合剂还可以包含丙烯酸、羧酸、海藻酸或其金属盐(例如,na、k、ca、mg、li、sr、cs、ba、la盐以及这些酸的其他盐)。这种添加剂和其他添加剂可用于调节聚合物的离子特性、其溶解度以及与溶剂和活性(电极)颗粒的相互作用(例如,为了实现浆料的稳定性等)。

[0113]

在一些设计中,在本发明的一个或多个实施例的背景下,阴离子导电非均相聚合物(如烷氧基硅烷/丙烯酸酯或环氧烷氧基硅烷等)、各种阴离子导电互穿聚合物网络、各种阴离子导电聚(离子液体)(交联离子液体)或聚(丙烯腈)、各种阴离子导电聚季铵盐、包含季铵盐(例如,苄基三烷基铵四烷基铵、三甲基铵、二甲基铵、二烯丙基二甲基铵等)的各种阴离子导电共聚物、包含铵基的各种阴离子导电共聚物、包含降冰片烯的各种阴离子导电共聚物、包含环烯(例如,环辛烯)的各种阴离子导电共聚物、甲基丙烯酸酯、丙烯酸丁酯、乙烯基苄基或聚(苯撑)、包含有机氯化合物的各种阴离子导电共聚物(例如,表氯醇等)、包含醚的各种阴离子导电共聚物、双环胺(例如,奎宁)、各种阴离子导电聚(离子液体)(交联离子液体)、包含其他胺(例如,二胺,例如乙二胺、单胺等)的各种阴离子导电共聚物、包含聚

(醚酰亚胺)的各种阴离子导电共聚物、各种多糖(例如,壳聚糖等)、苯二甲基、胍、吡啶等以及其他基团可以有利地用作共混型阳极的共聚物粘合剂(或聚合物/共聚物粘合剂混合物的组分)。在一些设计中,合适的共聚物粘合剂可以是阳离子性的且高电荷的。

[0114]

在一些设计中,在本发明的一个或多个实施例的背景下,各种阳离子导电聚合物(包括互穿聚合物网络)和交联离子液体(例如,阳离子电导率高于大约10-10

s sm-1

)可以作为粘合剂或粘合剂组分有利地用于共混型阳极。在一些设计中,这种聚合物可以有利地表现出对于锂离子(在锂电池或锂离子电池的情况下)的中至高的电导率(例如,高于大约10-10

s sm-1

,或者更优选地,高于大约10-6

s sm-1

)。

[0115]

在一些设计中,在本发明的一个或多个实施例的背景下,各种导电聚合物或共聚物(例如,电导率优选高于大约10-2

s sm-1

),特别是可溶于水(或至少能够在水基电极浆料中加工)的那些导电聚合物或共聚物可以有利地用作共混型阳极的粘合剂或粘合剂组分(例如,粘合剂混合物的组分或共聚物粘合剂的组分)。特别地,可以有利地利用也包含芳香环的含硫聚合物/共聚物。在一些示例中,硅可以处于芳香环中(例如,在聚噻吩(pt)或聚(3,4-乙烯二氧噻吩)(pedot)中),而在其他示例中,硅可以处于芳香环之外(例如,在聚对苯硫醚(pps)中)。在一些设计中,合适的导电聚合物/共聚物还可以包含氮作为杂原子。例如,氮原子可以处于芳香环中(例如,聚吡咯(ppy)、聚咔唑、聚吲哚或聚氮杂卓中,等等),也可以处于芳香环之外(例如,在聚苯胺(pani)中)。一些导电聚合物可以没有杂原子(例如,聚芴、聚苯、聚芘、聚薁、聚萘中,等等)。在一些设计中,主链可以包含双键(例如,聚乙炔(pac)或聚对苯撑乙烯(ppv)中,等等)。在一些设计中,聚合物/共聚物粘合剂包含离聚物可能是有利的(例如,在离子基团共价键合到聚合物主链的聚电解质中,或在离子基团是实际聚合物主链的一部分的离聚物中)。在一些设计中,使用两种或更多种离聚物的聚合物混合物可能是有利的。在一些设计中,这种离聚物可以携带相反的电荷(例如,一个为负,一个为正)。可以携带负电荷的离聚物的示例包括但不限于各种脱质子化合物(例如,如果部分磺酰基像磺化聚苯乙烯中那样脱质子)。可以携带正电荷的离聚物的示例包括但不限于各种共轭聚合物,例如pedot等。具有相反电荷的两种离聚物的合适聚合物混合物的示例是聚(3,4-乙烯二氧噻吩)聚苯乙烯磺酸盐。在一些设计中,使用既包含导电聚合物又包含另一种聚合物的聚合物粘合剂或共聚物粘合剂可能是有利的,其提供了另一种功能(例如,用作弹性体以显著增加粘合剂的最大伸长率,或用于增强与活性材料或集电器的粘合,或用于提高在水中或其他浆料溶剂中的溶解度,等等)。

[0116]

在一些设计中,对于共混型阳极,共聚物粘合剂可以有利地包含卤化物阴离子(例如,氯离子、氟离子、溴离子等)。在一些设计中,共聚物粘合剂可以有利地包含铵阳离子(例如,除卤化物阴离子外还包含铵阳离子,例如在氯化铵中)。在一些设计中,共聚物粘合剂可以有利地包含硫。在一些设计中,共聚物粘合剂可以有利地包含烯丙基(例如,除铵阳离子外还包含烯丙基)。例如,这种共聚物粘合剂可以有利地包含二烯丙基二甲基氯化铵(dadmac)或二烯丙基二乙基氯化铵(dadeac)。这种共聚物粘合剂组分的其他合适示例可以包括(但不限于):甲基氯化铵、n,n-二烯丙基-n-丙基氯化铵、甲基溴化铵、乙基溴化铵、丙基溴化铵、丁基溴化铵、甲基氟化铵、乙基氟化铵、丙基氟化铵和丁基氟化铵等。

[0117]

在一些设计中,用于共混型阳极的共聚物粘合剂在其结构中可以包含聚(丙烯酰胺)和卤化铵(例如氯化铵)。作为一个合适的示例,在本发明的背景下,聚(丙烯酰胺共二烯

丙基二甲基氯化铵)(pamac)可以有利地用作共聚物粘合剂。在一些设计中,这种pamac共聚物粘合剂还可以包含少量(例如,少于大约5-10wt.%)的丙烯酸、羧酸或海藻酸或它们的金属盐(例如,na、k、ca、mg、li、sr、cs、ba、la盐和这种酸的其他盐)。

[0118]

共混型阳极中粘合剂的相对重量分数取决于活性材料组分的性质及其相对分数。例如,共混型阳极中粘合剂含量过高可能会不理想地降低电极的体积容量,或降低电极孔隙率并增加弯曲度,从而对能量密度或功率密度或两者都产生不利影响。在一些设计中,由于循环过程中电阻增长过大,粘合剂含量过高和剩余孔隙体积不足也可能导致过早失效。最后,较高的粘合剂含量可能增加总材料成本。另一方面,在一些设计中,粘合剂太少可能对共混型阳极提供的机械稳定性不足,并导致循环期间电极过早失效,或导致与集电器发生层离。然而,对于很多应用,对于共混型阳极而言(不考虑集电器箔的重量),合适的粘合剂分数在大约0.5wt.%至大约15wt.%(在一些设计中,大约0.5wt.%至大约2.0wt.%;在其他设计中,大约2.0wt.%至大约6.0wt.%;在其他设计中,大约6.0wt.%至大约8.0wt.%;在其他设计中,大约8.0wt.%至大约10.0wt.%;在其他设计中,大约10.0wt.%至大约12.0wt.%;在其他设计中,大约12.0wt.%至大约15.0wt.%)的范围内。

[0119]

在一些设计中,碳纳米管(包括多壁、双壁、单壁碳纳米管)、碳纳米纤维和其他一维(1d)碳材料、膨胀(exfoliated)石墨、石墨烯、氧化石墨烯(包括多壁、双壁和单壁等)和其他二维(2d)碳材料、炭黑或碳洋葱和其他零维(0d)碳材料、以及各种枝状(例如,连接的或支化的)碳颗粒、小石墨颗粒和其他结构如三维(3d)碳材料可以有效地用作共混型阳极结构中的导电碳添加剂。在一些设计中,0d、1d和2d材料形式(例如纳米颗粒、纳米纤维或纳米薄片)的导电氧化物、碳化物或金属可以成功地用作导电添加剂。在一些设计中,导电纳米颗粒或纳米纤维可以是支化的或枝状的。在一些设计中,导电添加剂和活性颗粒可以具有相反的电荷。在一些设计中,导电添加剂和/或活性颗粒的表面可以附着有官能团。在一些设计中,在浇铸或压延后加热电极可能会导致在导电添加剂和活性颗粒之间形成化学键。虽然不同设计之间,最佳含量可能相差很大,但根据一些设计的共混型阳极可以包含大约0.01wt.%至大约6wt.%的导电添加剂。在一些设计中,阳极中导电添加剂含量过高可能会不理想地降低体积容量,或增加孔隙的弯曲度,或增加第一次循环损失,从而对能量密度或功率密度或两者都产生不利影响。最后,较高的导电添加剂含量可能增加总材料成本。然而,在一些设计中,导电添加剂太少可能会在共混型阳极内提供的电连接性不足,降低其机械稳定性,并且还降低其功率比,增加电极电阻。因此,在一些设计中,通常希望将粘合剂和导电添加剂的量降低到能够针对所需应用和特定应用规范达到一个或多个其他期望的电池特性(例如,足够好的机械稳定性、足够低的电阻、足够高的功率、对集电器箔足够好的粘附力等)的水平。

[0120]

在一些设计中,将导电添加剂(例如,碳纳米管或石墨烯带或碳薄片或炭黑或碳纤维或金属纳米纤维或金属薄片或金属纳米颗粒)化学键合到至少一些(例如,2wt.%至100wt.%)活性材料颗粒的外表面上可能是有利的(例如,为了电池倍率性能或稳定性或易于制造,或出于其他考虑)。在一些设计中,这种导电添加剂可以生长在活性材料的表面上。在一些设计中,导电添加剂在活性材料粉末的表面上的生长可以通过使用气相沉积技术(例如,cvd,包括催化剂辅助的cvd)进行。在一些设计中,导电添加剂可以化学地附着或生长在嵌入型(例如碳质)活性材料的表面上。在一些设计中,导电添加剂可以化学地附着或

生长在转化型(例如,含硅)活性材料的表面上。

[0121]

在一些设计中,在共混型电极组装之前(例如,通过浆料制备、浇铸、干燥和压延),将至少一部分(例如,2wt.%至100wt.%)聚合物或共聚物粘合剂和/或至少一部分(例如,2wt.%至100wt.%)导电添加剂附着到至少一些(例如,2wt.%至100wt.%)活性颗粒的表面可能是有利的。如果电极由浆料制备,那么在一些设计中,在浆料混合之前,将至少一部分聚合物或共聚物粘合剂和/或至少一部分导电添加剂附着到至少一些活性颗粒的表面可能是有利的。

[0122]

在电极压延之后,可能会发生“回弹”效应(初始压实后电极膨胀到一定水平)。不同类型的导电添加剂和不同量的导电添加剂可能会影响回弹程度。例如,与炭黑导电添加剂相比,用作导电添加剂的碳纳米管或纳米纤维可以导致更大的回弹量。类似地,在一个示例中,较大量的纳米管或纳米纤维或者在一些情况下较大直径和/或长度的纳米管和纳米纤维可以导致回弹量较大。在一些设计中,不同类型的纳米管和纳米纤维(例如,不同的微观结构、成分等)可能会导致不同的回弹量。在一些设计中,为了减少或最小化“回弹”效应的通常不利影响,同时利用包含碳纳米管的共混型阳极的有利电极特性,在一些设计中,在共混型阳极中使用相对较少总量的碳纳米管可能是有利的(例如,大约0.01wt.%至大约3.0wt.%,具体取决于碳纳米管的尺寸和性质、共混型阳极中活性材料颗粒的尺寸、形状和密度以及共混型阳极中粘合剂的类型,以期获得最有利的性质;在一些设计中,大约0.01wt.%至大约0.1wt.%;在其他设计中,大约0.1wt.%至大约0.2wt.%;在其他设计中,大约0.2wt.%至大约0.3wt.%;在其他设计中,大约0.3wt.%至大约0.4wt.%;在其他设计中,大约0.4wt.%至大约0.5wt.%;在其他设计中,大约0.5wt.%至大约0.6wt.%;在其他设计中,大约0.6wt.%至大约0.7wt.%;在其他设计中,大约0.7wt.%至大约0.8wt.%;在其他设计中,大约0.8wt.%至大约0.9wt.%;在其他设计中,大约0.9wt.%至大约1.0wt.%;在其他设计中,大约1.0wt.%至大约1.5wt.%;在其他设计中,大约1.5wt.%至大约2.0wt.%;在其他设计中,大约2.0wt.%至大约3.0wt.%)。类似地,在一些设计中,使用直径相对较小的碳纳米管(例如,单个管的中值直径在大约0.6nm至大约6nm的范围内)可能是有利的。在一些设计中,当碳纳米管与炭黑导电添加剂结合使用时,炭黑占共混型阳极中的所有导电碳添加剂的大多数(例如,大约50.01wt.%至大约99.99wt.%;在一些设计中,大约75wt.%至大约99wt.%)可能是有利的。

[0123]

获得共混型阳极涂层的某些机械性能可以使其在电池中具有优异的性能。例如,在一些设计中,可能有利的是,共混型阳极涂层表现出的(接触表面粘结)断裂(cohesive failure)拉伸应变(或断裂伸长率)与电池使用期间(例如,当考虑所有循环时,从第一次循环到最后一次循环)预期的总阳极涂层厚度增加相当(在大约20%以内)或明显超过其(例如,相对于总涂层厚度增加,大20-500%左右)。例如,如果共混型阳极涂层厚度从电池单元组装开始到电池单元寿命结束时增加了例如大约10%,那么在一些设计中,这种共混型阳极表现出大约8%至大约60%的拉伸断裂(失效)应变可能是有利的。应当注意,在理想情况下,相关的失效应变是沿垂直于集电器平面的轴线的应变,并且理想地应当在电极浸入电解质中时测量。然而,在一些设计中,沿着垂直于集电器平面的轴线评估失效应变可以更容易。当电极浸入与用于电池结构的完全相同的电解质和近似的电解质组合物(例如,通过识别主要溶剂(例如,相对于电解质组合物中的所有溶剂,主要溶剂占大约20wt.%至大约

100wt.%)和近似的盐组合物来确定,在大约

±

50%内)中时,也可能难以进行测量。因此,在一些情况下,沿垂直于集电器平面的轴线在近似的电解质组合物(在一些设计中,溶液中未添加盐)中的失效应变的这种测量值可作为足够好的近似值,并且可以用于阳极涂层结构。实际上,涂层在沿不同方向的失效应变方面可以表现出相对各向同性的机械性能。在一些设计中,通过对狗骨样品几何体中的独立涂层应用标准拉伸试验方法测量涂层平面内的失效应变可能会非常有用。总的来说,相对厚度变化(以及涂层的期望失效应变)取决于共混型阳极的特性和成分以及电池结构(例如,袋式电池与圆柱形电池与硬币形电池相比,等等;软壳与硬壳相比,等等)。然而,对于大多数共混型阳极,共混型阳极中的优选(在一些设计中)最小失效应变值(在平行于集电器箔的方向的方向上测量)对于被电解质浸透(渗有合适的电解质)的涂层可以在大约5%至大约150%之间变化。

[0124]

在一些设计中,可能有利的是,浇铸好的共混型阳极涂层(由活性材料、粘合剂和导电添加剂的混合物组成)的压缩屈服强度足够低,使得可以通过压延实现涂层的不可逆致密化,而不会超过活性材料的断裂强度。在一些设计中,压缩屈服强度可以优选低于大约600mpa。在一些设计中,屈服强度可以优选低于大约300mpa。在一些设计中,屈服强度可以优选低于大约150mpa。

[0125]

在一些设计中,当将共混型阳极集成到电池单元中时,涂层在折叠和缠绕过程中可能会受到显著的弯曲应力,这可能会不理想地导致涂层与集电器发生层离。因此,可能有利的是,压延的共混型阳极涂层与集电器的粘附性足够好,从而能够承受直径为大约100mm至大约2mm的芯轴的圆柱形芯轴弯曲试验。

[0126]

在一些设计中,共混型阳极涂层的粘附强度可以有利地在使用180

°

剥离试验压延后进行评估。可以进行如下剥离试验,例如:通过将一条0.5英寸宽的3m 401m胶带粘附到涂层上,并测量以2mm/s的速度从集电器上剥离一条20mm长的涂层所需的平均力。在一些设计中,在电池结构中生产和使用这样的共混型阳极可能是有利的:其表现出的这种力的平均值在大约0.01n至大约50n的范围内(在一些设计中,在大约0.05n至大约50n的范围内;在一些设计中,更优选地在大约0.1n至大约10n的范围内),以确保循环期间涂层与集电器的充分牢固粘附。

[0127]

在一些设计中,涂层与集电器的界面处的最大剪应力可以优选低于界面的疲劳极限,或者占剪切强度的足够低的分数,使得在大约1000至10000次循环之前不会发生疲劳失效。

[0128]

广泛的铜箔传统地用作低电位阳极(例如基于石墨的阳极或共混型阳极)中的阳极集电器。然而,在本发明的一个或多个实施例的背景下,由于粘附在集电器上的高容量转化型阳极颗粒的体积变化性质,一些这种集电器可能会在循环期间(特别是在初始的所谓“形成”循环期间)经历不理想的体积变化,并且在一些情况下可能会出现断裂。同时,在一些设计中,对于集电器箔可能不理想的是,由于电极中的应力而显著膨胀(例如,每个维度的膨胀超过大约1-6%)。因此,在一些设计中,使用比大多数商业电池单元中使用的典型铜箔具有更高硬度、更高弹性模量和更高断裂韧性的箔可能是有利的。在一些设计中,金属(例如铜)集电器箔的优选平均厚度可以在大约4μm至大约18μm(在一些设计中,大约7μm至大约11μm)的范围内。

[0129]

除了纯铜箔之外,在一些设计中还可以有效地使用包含诸如镍、钛、铁、钢(包括不

锈钢)、钒等金属及其合金以及富铜(例如,大约85at.%至大约99.8at.%的铜)合金的其他金属箔以及包括至少一个近纯铜(例如,大约99.5at.%至大约100at.%的铜)和至少一个贫铜(例如,大约0at.%至大约99.5at.%的铜)层的层状金属箔。在一些设计中,用于共混型阳极的集电器箔可以比用于纯嵌入型碳质阳极的集电器箔表现出更好的机械性能(例如,更高的强度、更高的断裂韧性、更大的蠕变和疲劳恢复能力,仅举几例)。

[0130]

这种替代性金属可能更难以薄箔形式生产(例如,大约5μm至大约18μm),并且可能更昂贵。此外,这种替代性金属可以表现出较低的电导率。由于多种原因,这种材料从未在传统的商用锂离子电池单元中用作阳极集电器。然而,在本发明的一个或多个实施例的背景下,在一些设计中,共混型阳极集电器箔包含镍、钛、铁或其他金属或铜合金(而不是纯铜)可能是有利的,以实现理想的性能和机械稳定性。在一些设计中,这种阳极集电器箔可以较薄(例如,大约5μm至大约18μm),并且包含大约5wt.%至大约100wt.%的钛、镍、铁。在一些设计中,在镍、钛、铁或碳基箔(或网状或泡沫)集电器的表面上生产薄(例如,在大约0.01μm至大约3μm的范围内)的铜涂层也可能是有利的。在一些设计中,铜的沉积可以通过电沉积、溅射或其他合适的方法进行。在一些设计中,铜层可以提供以下优点:(i)有利地提高对电极的粘附力;(ii)有利地提高电导率;以及(iii)有利地改进极耳(tab)的焊接,以及其他优点。在一些设计中,铜箔的强度和机械性能可以通过使用含有超过大约2wt.%的量的镍、铁、钛、镁或其他合适元素(它们优选在低电化学电位下与锂进行最小的合金化)的铜合金来增强。

[0131]

传统电池单元通常使用固体金属箔(例如,铜箔)作为阳极集电器,并且使用固体金属箔(例如,铝箔)作为阴极集电器。然而,在一些设计中,由于共混型阳极的体积容量较高(例如,由于存在高容量转化型活性材料),因此根据本发明的各个方面的共混型阳极可以比纯石墨(或碳基)阳极薄得多。此外,由于循环期间转化型活性材料的体积变化,在一些设计中,这种共混型阳极在循环期间可能会降低对集电器箔的粘附。如果这种电池单元受到机械损坏(例如变形、凹陷或穿透等),铜箔集电器就可能会与阴极集电器(例如铝箔)直接接触。因此,产生的内部短路可能会迅速耗散大量电池单元能量,以致引发火灾甚至爆炸。在一些设计中,为了减轻包括转化型阳极或共混型阳极的电池单元中的潜在损坏,集电器包括多层(例如三明治状)结构可能是有益的,其中绝缘聚合物层(多孔或致密的;具有或不具有机械增强纤维或纳米纤维或薄片或纳米薄片)封闭在导电金属表面层(例如,用于阳极集电器的铜或其他金属和/或用于阴极集电器的铝或其他金属,如前所述)内。在这种情况下,集电器的快速加热会导致集电器的聚合物熔化和断裂(例如,类似于熔丝),从而减少或最小化释放的总能量,由此降低或最小化潜在损坏。在一些设计中,金属层的平均厚度在大约0.1μm至大约4.0μm的范围内可能是有益的。在一些设计中,聚合物层的平均厚度在大约2.0μm至大约12.0μm的范围内可能是有益的。在一些设计中,聚合物层中的聚合物可以是热塑性的。在一些设计中,聚合物层中的热塑性聚合物在相对较低的温度下(例如,大约100℃至大约200℃)熔化可能是有益的。

[0132]

在一些设计中,通过将碳或金属(例如,镍、铁、钛和其他金属以及金属合金,包括铜)或陶瓷(例如,氧化物、氮化物、碳化物等)或聚(纳米)纤维或纳米管或纳米线或薄片或纳米薄片或各种枝状或支化颗粒加入到集电器的主体中,或者通过将这种纤维或纳米管或纳米线或薄片或纳米薄片或各种枝状或支化颗粒沉积到阳极集电器的表面上,可以增强阳

极集电器的强度和机械性能以及对电极的粘附力。在一些设计中,这种复合材料集电器的平均厚度可以在大约3μm至大约25μm的范围内。较小的厚度可能不足以为某些应用提供所需的机械强度或导电性,而较大的厚度可能会不理想地降低电池单元的体积能量密度或重量能量密度,并将其成本增加到对于某些应用不切实际的水平。

[0133]

在某些商用电池单元(例如,具有石墨阳极)中使用的大多数商用箔(例如铜箔)通常通过电沉积生产。它们可以呈现垂直于箔的方位取向的晶粒(有时称为“柱状晶粒”)和/或可以呈现有限的最大伸长率和断裂韧性。然而,在一些设计中,通过轧制(例如压力轧制)生产的箔可以有利于与至少一些具有变体积转化型活性材料颗粒的所述共混型阳极一起使用,因为这种颗粒可以表现出更高的强度、更高的断裂韧性和更好的抗疲劳性。在一些设计中,这种箔可以有利地呈现出在平行于箔的平面(或表面)的方向上扁平(或拉长)的颗粒(例如晶粒)。在一些设计中,这种颗粒的平均长径比可以有利地超过2.0(例如,在大约2.0至大约1000.0的范围内)。在一些设计中,箔平面中颗粒的平均尺寸(例如长度)可以在大约0.2μm至大约4000μm的范围内。在一些设计中,轧制箔(也替代性地称为“轧制薄金属箔”)可以在使用前退火,以减少内生应力的量,增加平均晶粒尺寸和/或增加箔的延展性。然而,轧制箔的表面粗糙度可能较低,因此对电极的粘附力可能较弱。在一些设计中,使用包括顶层/表面层的轧制箔可能是有利的。在一些设计中,该层可以表现出与轧制箔的主体/中心部分相似或相同的金属成分。在一些设计中,为了提高表面粗糙度并且从而增加对电极表面的粘附力,可以通过电沉积或其他方法在轧制箔上沉积这种顶层/表面层,或者通过蚀刻、激光微机械加工或机械方法或其他方法制备。在一些设计中,这种层的期望厚度范围可以是(例如,在箔的每一侧上)大约50nm至大约7μm。

[0134]

在一些设计中,在共混型阳极中使用的集电器箔优选表现出大约400mpa至大约2000mpa(在一些设计中,大约500mpa至大约1000mpa)范围内的特定抗拉强度。

[0135]

与可以在一些设计中用于确定共混型阳极的适当成分和性质的混合物定律相反,在具有共混型阳极的高性能锂离子电池中使用的电解质通常可以不包含在具有纯嵌入型(例如石墨)阳极和纯转化型(例如含硅)阳极的锂离子电池中使用的电解质的简单混合物。这是因为在纯转化型(例如含硅)阳极中使用的一些电解质组分(例如,碳酸丙烯酯、pc溶剂)可能会导致含石墨阳极的快速失效(例如,由于溶剂分子共同嵌入石墨结构中)。同样,在一些设计中,在石墨阳极的表面上形成稳定的固体电解质界面(sei)层的一些电解质组合物可能无法在转化型(例如含硅)阳极颗粒的表面上形成稳定的sei。

[0136]

还应注意,在一些设计中,不同的电解质组合物可以为包括相同共混型阳极和不同阴极的电池单元提供最有利的性能(例如,对于在不同的电压下工作的不同嵌入型,包括高压(与li/li+相比,充电电压高于大约4.35v;在一些设计中,与li/li+相比,充电电压高于大约4.45v)嵌入型阴极、低压(与li/li+相比,充电电压低于大约4.0v)嵌入型阴极、中压(与li/li+相比,充电电压在大约4.0v至大约4.35v之间)嵌入型阴极、包含硅的转化型阴极、包含氟的转化型阴极,等等)。

[0137]

用于具有嵌入型阴极和纯嵌入型阳极或共混型阳极的锂离子电池的传统电解质通常由碳酸酯溶剂与1wt.%至2wt.%的其他有机添加剂的混合物中的0.8m至1.2m的单锂盐(例如lipf6)溶液组成。常见的有机添加剂可以包括腈、酯、砜、亚砜、磷基溶剂、硅基溶剂、醚等。可对这种添加剂溶剂进行改性(例如,磺化或氟化)。

[0138]

在一些设计中,其他(不仅仅是lipf6)锂盐或盐混合物可以有利地用于具有共混型阳极的锂离子电池单元(在一些设计中与lipf6盐结合使用)。这种盐的示例包括但不限于:四氟硼酸锂(libf4)、高氯酸锂(liclo4)、六氟锑酸锂(lisbf6)、六氟硅酸锂(li2sif6)、六氟铝酸锂(li3alf6)、二(草酸)硼酸锂(lib(c2o4)2)、二氟(草酸)硼酸锂(libf2(c2o4))、各种酰亚胺锂(例如,so2fn-(li

+

)so2f(lifsi)、cf3so2n-(li

+

)so2cf3、cf3cf2so2n-(li

+

)so2cf3、cf3cf2so2n-(li

+

)so2cf2cf3、cf3so2n-(li

+

)so2cf2ocf3、cf3ocf2so2n-(li

+

)so2cf2ocf3、c6f5so2n-(li

+

)so2cf3、c6f5so2n-(li

+

)so2c6f5或cf3so2n-(li

+

)so2phcf3),等等。在一些设计中,这种盐不包含任何显著分数的hf可能是特别有利的。在一些设计中,这种盐的ph值在大约6.0至大约10.0(在一些设计中,大约7.0至大约9.0)的范围内可能是有利的。

[0139]

在一些设计中,可以选择这种盐,使得锂盐(或其溶剂化对应物)形成共晶系统(具有降低的熔点)。在一个示例中,几种酰亚胺锂盐(例如,so2fn-(li

+

)so2f盐和cf3so2n-(li

+

)so2cf3盐的混合物;或cf3so2n-(li

+

)so2cf3和cf3cf2so2n-(li

+

)so2cf3的混合物;或cf3so2n-(li

+

)so2cf3和cf3cf2so2n-(li

+

)so2cf2cf3的混合物,等等)可以形成这种系统。在一些设计中,可以选择这种盐及其相对分数来导致冰点降低。在一些设计中,可以选择最有利的盐相对分数,以最低化冰点(通过这种冰点降低)。在一些设计中,可以少量添加其他锂盐和非锂盐(例如,大约0.001m至大约0.500m),以进一步降低电解质熔点,改善sei性能,并减少活性材料或其组分的溶解。在一些设计中,非锂盐可以是镁、钾、钙或钠盐。在一些设计中,非锂盐可以是稀土金属(例如镧)盐。

[0140]

在一些使用两种或更多种盐(例如,三种盐或四种盐或五种盐等)的设计中,至少一种盐含有lipf6(在可再充电锂电池或锂离子电池的情况下)可能是有利的。在一些设计中,可能进一步有利的是,另一种盐也是锂盐。可能进一步有利的是,当阳极电位相对于li/li+降低至大约0.3-2.3v以下时,至少一种其他(非lipf6)盐在电解质中电化学不稳定(例如,在阳极上分解)。在一些设计中,可能有利的是,盐分解在相对于li/li+高于大约0.3v、更优选地相对于li/li+高于大约1v(并且在一些设计中,更优选地相对于li/li+高于大约1.5v)下发生。可能进一步有利的是,电解质中的非lipf6盐在相对于li/li+高于大约0.3v、更优选地相对于li/li+高于大约1v(并且在一些设计中,更优选地相对于li/li+高于大约1.5v,或者甚至相对于li/li+高于大约2.0v)下诱导或催化电解质的还原。可能进一步有利的是,电解质中的(例如,部分分解的)非lipf6盐与电解质中的至少一些溶剂分子发生反应,形成低聚物。在一些设计中,非lipf6盐可以是lifsi盐。此外,如果电解质包含lipf6盐和lifsi盐两者,则lipf6盐和lifsi盐的摩尔分数的比率可以优选在大约100:1至大约1:1的范围内。精确的最佳比率可以取决于电极特性、所用电解质-溶剂混合物和循环工况(温度、电池单元电压范围等)。在一些设计中,非lipf6盐可以是氟磷酸锂(lipo2f2或lfo)。此外,如果电解质包含lipf6盐和lifsi盐两者,则lipf6盐和lfo盐的摩尔分数的比率可以优选在大约100:1至大约1:1的范围内。精确的最佳比率可以取决于电极特性、所用电解质-溶剂混合物和循环工况(温度、电池单元电压范围等)。

[0141]

在一些包括共混型阳极(或者更广泛地说,包含转化型(包括合金型)活性材料的阳极)的电池单元设计中,可能有利的是,电解质中的总盐浓度在大约0.8m至大约2.4m(在一些设计中,大约0.8m至大约1.2m;在其他设计中,大约1.2m至大约1.4m;在其他设计中,大约1.4m至大约1.6m;在其他设计中,大约1.6m至大约1.8m;在其他设计中,大约1.8m至大约

2.0m;在其他设计中,大约2.0m至大约2.2m;在其他设计中,大约2.2m至大约2.4m)的范围内,同时在电解质混合物中使用较小分数的至少一种至少部分氟化的溶剂并且该溶剂占电解质中所有溶剂的大约1vol.%至大约30vol.%(在一些设计中,大约1vol.%至大约12vol.%;在其他设计中,大约12vol.%至大约30vol.%)。电解质-溶剂混合物包含线性和环状分子两者可能是进一步有利的。在一些设计中,至少一些线性分子可以有利地具有支链(包括一个或多个支链)。

[0142]

在一些设计中,电解质可以优选在电解质中的环状分子共溶剂中包含碳酸乙烯酯(ec)(例如,在电解质中所有溶剂的大约1vol.%至大约30vol.%的范围内;在一些设计中,大约1vol.%至大约3vol.%;在其他设计中,大约3vol.%至大约6vol.%;在其他设计中,大约6vol.%至大约10vol.%;在其他设计中,大约10vol.%至大约15vol.%;在其他设计中,大约15vol.%至大约20vol.%;在其他设计中,大约20vol.%至大约25vol.%;在其他设计中,大约25vol.%至大约30vol.%;在其他设计中,大约30vol.%至大约35vol.%;在其他设计中,大约35vol.%至大约40vol.%)。在一些设计中,电解质可以优选在电解质中的环状分子共溶剂中包含碳酸丙烯酯(pc)(例如,在电解质中所有溶剂的大约1vol.%至大约30vol.%的范围内;在一些设计中,大约1vol.%至大约3vol.%;在其他设计中,大约3vol.%至大约6vol.%;在其他设计中,大约6vol.%至大约10vol.%;在其他设计中,大约10vol.%至大约15vol.%;在其他设计中,大约15vol.%至大约20vol.%;在其他设计中,大约20vol.%至大约25vol.%;在其他设计中,大约25vol.%至大约30vol.%;在其他设计中,大约30vol.%至大约35vol.%;在其他设计中,大约35vol.%至大约40vol.%)。在一些设计中,电解质可以优选在电解质中的环状分子共溶剂中包含碳酸亚乙烯酯(vc)或乙烯基碳酸乙烯酯(vec)(例如,在电解质中所有溶剂的大约0.1vol.%至大约12vol.%的范围内;在一些设计中,大约0.1vol.%至大约1vol.%;在其他设计中,大约1vol.%至大约2vol.%;在其他设计中,大约2vol.%至大约3vol.%;在其他设计中,大约3vol.%至大约4vol.%;在其他设计中,大约4vol.%至大约5vol.%;在其他设计中,大约5vol.%至大约6vol.%;在其他设计中,大约6vol.%至大约7vol.%;在其他设计中,大约7vol.%至大约8vol.%;在其他设计中,大约8vol.%至大约12vol.%)。在一些设计中,至少一种环状分子包含氟原子可能是有利的。在一些设计中,电解质可以优选在电解质中包含碳酸氟乙烯酯(fec)共溶剂(例如,在电解质中所有溶剂的大约0.1vol.%至大约12vol.%的范围内;在一些设计中,大约0.1vol.%至大约1vol.%;在其他设计中,大约1vol.%至大约2vol.%;在其他设计中,大约2vol.%至大约3vol.%;在其他设计中,大约3vol.%至大约4vol.%;在其他设计中,大约4vol.%至大约5vol.%;在其他设计中,大约5vol.%至大约6vol.%;在其他设计中,大约6vol.%至大约7vol.%;在其他设计中,大约7vol.%至大约8vol.%;在其他设计中,大约8vol.%至大约12vol.%)。在一些设计中,电解质中所有环状共溶剂的总分数占电解质中所有溶剂的大约10vol.%至大约40vol.%可能是有利的。

[0143]

在一些设计中,电解质可以优选包含ec或pc的支链类似物(例如,在电解质中所有溶剂的大约1vol.%至大约30vol.%的范围内)。可用的ec和pc的支链类似物的示例包括但不限于:4,5-二甲基-1,3-二恶茂烷-2-酮、4,4,5-三甲基-1,3-二恶茂烷-2-酮、4,4-二甲基-1,3-二恶茂烷-2-酮、4-乙基-1,3-二恶茂烷-2-酮、4-丙基-1,3-二恶茂烷-2-酮、4-异丙基-1,3-二恶茂烷-2-酮。

[0144]

在一些设计中,电解质可以优选在电解质中包含一种或多种酯共溶剂(例如,在电解质中所有溶剂的大约20vol.%至大约90vol.%的范围内;在一些设计中,大约20vol.%至大约40vol.%;在其他设计中,大约40vol.%至大约60vol.%;在其他设计中,大约60vol.%至大约70vol.%;在其他设计中,大约70vol.%至大约80vol.%;在其他设计中,大约80vol.%至大约90vol.%)。

[0145]

在一些设计中,电解质可以优选在电解质中包含一种或多种支链酯共溶剂(例如,在电解质中所有溶剂的大约20vol.%至大约90vol.%的范围内;在一些设计中,大约20vol.%至大约40vol.%;在其他设计中,大约40vol.%至大约60vol.%;在其他设计中,大约60vol.%至大约70vol.%;在其他设计中,大约70vol.%至大约80vol.%;在其他设计中,大约80vol.%至大约90vol.%)。

[0146]

在一些设计中,电解质可以优选在电解质中包含一种或多种支链碳酸酯共溶剂(例如,在电解质中所有溶剂的大约5vol.%至大约60vol.%的范围内;在一些设计中,大约5vol.%至大约10vol.%;在其他设计中,大约10vol.%至大约20vol.%;在其他设计中,大约20vol.%至大约30vol.%;在其他设计中,大约30vol.%至大约40vol.%;在其他设计中,大约40vol.%至大约60vol.%)。

[0147]

在一些设计中,线性(或支链)分子共溶剂中的至少一种含有一个、两个或更多个氟原子(每个分子)也可能是有利的。在一些设计中,线性(或支链)分子共溶剂中的至少一种含有一个、两个或更多个氮原子(每个分子)也可能是有利的。

[0148]

以下电解质组合物可以有益于在具有共混型阳极的锂电池单元和锂离子电池单元中使用。这些电解质组合物可以包含以下一种或多种组分:(a)低熔点(lmp)溶剂或溶剂混合物;(b)常规熔点(rmp)溶剂或溶剂混合物;(c)添加剂(add)溶剂或溶剂混合物(例如,添加以改善阳极电解质界面性质或改善阴极电解质界面性质,或稳定锂盐或提供其他有用功能);(d)主要(mn)锂盐或锂盐混合物;(e)添加剂(add)盐或盐混合物(不一定必须是锂基)(例如,添加以改善阳极电解质界面性质或改善阴极电解质界面性质,或稳定锂盐或提供其他有用功能);(f)其他功能性添加剂(ofadd)(例如,添加以增强电池单元安全性),其中,lmp溶剂或lmp溶剂混合物可以优选占电解质中所有溶剂的体积的大约10vol.%至大约95vol.%(对于具有高容量纳米结构阳极或共混型阳极的电池单元,lmp溶剂的更有利体积分数可以在大约20vol.%至大约90vol.%的范围内;在一些设计中,大约20vol.%至大约40vol.%;在其他设计中,大约40vol.%至大约60vol.%;在其他设计中,大约60vol.%至大约75vol.%;在其他设计中,大约75vol.%至大约90vol.%);其中,rmp溶剂或rmp溶剂混合物可以优选占电解质中所有溶剂的体积的大约5vol.%至大约90vol.%(在一些设计中,大约5vol.%至大约10vol.%;在其他设计中,大约10vol.%至大约15vol.%;在其他设计中,大约15vol.%至大约20vol.%;在其他设计中,大约20vol.%至大约25vol.%;在其他设计中,大约25vol.%至大约30vol.%;在其他设计中,大约30vol.%至大约40vol.%;在其他设计中,大约40vol.%至大约90vol.%);并且其中,add溶剂或溶剂混合物可以优选占电解质中所有溶剂的体积的大约0vol.%至大约6vol.%;在一些设计中,占电解质中所有溶剂的体积的大约0vol.%至大约12vol.%。对于特定应用,lmp、rmp和add溶剂或溶剂混合物的最佳体积分数的特定值可以取决于电池单元工作电位、电池单元工作(或电池单元存储)温度、面积容量负载、电极厚度和弯曲度、给定应用中电池单元的理想充电和放电倍率

等因素。

[0149]

例如作为lmp溶剂或共溶剂使用的合适的酯的示例可以包括但不限于:各种甲酸酯(例如,甲酸甲酯、甲酸乙酯、甲酸丙酯、甲酸丁酯、甲酸戊酯、甲酸己酯、甲酸庚酯等),各种乙酸酯(例如,乙酸甲酯、乙酸乙酯、乙酸丙酯、乙酸丁酯、乙酸戊酯、乙酸己酯、乙酸庚酯等),各种丙酸酯(例如,丙酸甲酯、丙酸乙酯、丙酸丙酯、丙酸丁酯、丙酸戊酯、丙酸己酯、丙酸庚酯等),各种丁酸酯(例如,丁酸甲酯、丁酸乙酯、丁酸丙酯、丁酸丁酯、丁酸戊酯、丁酸己酯、丁酸庚酯等),各种戊酸酯(例如,戊酸甲酯、戊酸乙酯、戊酸丙酯、戊酸丁酯、戊酸戊酯、戊酸己酯、戊酸庚酯等),各种己酸酯(例如,己酸甲酯、己酸乙酯、己酸丙酯、己酸丁酯、己酸戊酯、己酸己酯、己酸庚酯等),各种庚酸酯(例如,庚酸甲酯、庚酸乙酯、庚酸丙酯、庚酸丁酯、庚酸戊酯、庚酸己酯、庚酸庚酯等),各种辛酸酯(例如,辛酸甲酯、辛酸乙酯、辛酸丙酯、辛酸丁酯、辛酸戊酯、辛酸己酯、辛酸庚酯等),各种壬酸酯(例如,壬酸甲酯、壬酸乙酯、壬酸丙酯、壬酸丁酯、壬酸戊酯、壬酸己酯、壬酸庚酯等),各种癸酸酯(例如,癸酸甲酯、癸酸乙酯、癸酸丙酯、癸酸丁酯、癸酸戊酯、癸酸己酯、癸酸庚酯等),2-甲基丙酸甲酯,2,2-二甲基丙酸甲酯(也称为三甲基乙酸甲酯),2-甲基丁酸甲酯,2-甲基丙酸乙酯(也称为异丁酸乙酯),2,2-二甲基丙酸乙酯(也称为三甲基乙酸乙酯),2-甲基丁酸乙酯,3-甲基丁酸甲酯(也称为异戊酸甲酯),3-甲基丁酸乙酯(也称为异戊酸乙酯,2-氟-2-丙酸甲酯,2-氟丙酸甲酯,2-甲基-3-氰基丙酸甲酯,2,2,2-异丁酸三氟乙酯,2-异丁酸氰基乙酯,2,5-异丁酸二氰基戊酯,2-(2,2-二氧基-3h-1,2-恶硫醇-4-基)异丁酸乙酯,4-(甲基磺酰基)异丁酸苄酯,2-(二氟磷酰)氧基)异丁酸乙酯,2-((1,3,2-二氧磷杂环戊基-2-基)氧基)异丁酸乙酯,2-((三甲氧基硅基)氧基)异丁酸乙酯,2-(叠氮甲氧基)新戊酸乙酯,异丁酸烯丙酯,2-炔-1-基丙酸丁酯和上述酯的氟化形式,仅举几例。

[0150]

适用于在电解质中用作rmp溶剂(或用于在电解质中制备rmp溶剂混合物)的溶剂的示例可以包括:各种碳酸酯(氟化无环碳酸酯对于在具有高压阴极的电池单元中使用可以特别有利),各种砜(例如,二甲基砜、乙基甲基砜等)和各种亚砜,各种内酯,各种磷基溶剂(例如,各种线性和各种环状膦酸酯和磷酸酯,例如甲基膦酸二甲酯、磷酸三苯酯、2-氟-1,3,2-二氧磷杂环戊基-2-氧化物、(2,2,2-三氟乙氧基)-1,3,2-二氧磷杂环戊基-2-氧化物等),各种硅基溶剂,各种类型的高熔点酯(例如,熔点高于大约零下(﹣)50℃的酯),各种醚(例如,二氧戊环、单甘醇二甲醚、二甘醇二甲醚、三甘醇二甲醚、四甘醇二甲醚和聚氧化乙烯等),各种环酯基分子(例如,丁内酯和戊内酯),各种二腈(例如,琥珀腈、己二腈和戊二腈),以及各种离子液体(例如,咪唑啉、吡咯烷、哌啶等在包括高压阴极的电池单元中可以特别有用)。rmp溶剂也可以(全部或部分地)氟化。(锂离子电池中)最广泛使用的氟化溶剂是碳酸氟乙烯酯(fec)。fec有助于形成更稳定(与碳酸乙烯酯(ec)相比交联度更高)的sei,但其过量使用(例如,高于大约6-12vol.%)也可能导致电池单元性能降低,尤其是在高温下或/和在包括与li/li+相比在高于大约4.2v的电压下工作的高压阴极的电池单元中。适合在电解质中用作add溶剂(或用于在电解质中制备add溶剂混合物)的溶剂的示例可以包括:各种碳酸酯(包括氟化碳酸酯),各种砜(包括氟化砜),各种亚砜(包含氟化亚砜),各种内酯(包括氟化内酯),各种磷基溶剂(包括氟化的磷基溶剂),各种硅基溶剂(包括氟化的硅基溶剂),各种醚(包括氟化醚),各种腈和二腈,等等。腈和二腈通常会导致阳极上形成不利的sei,但只是少量使用的话(例如,在一些情况下,低于大约10vol.%;在一些情况下,低于

大约5vol.%;在一些情况下,低于大约2vol.%),则它们在电解质混合物中的应用可以提高电解质电导率和电池单元的性能,特别是在使用高压阴极的情况下。在一些情况下(例如,当在电解质中使用高含量(例如,高于大约20vol.%)的所谓“sei形成物(former)”时),腈和二腈也可以是lmp溶剂混合物的组分。

[0151]

如本文所用,lmp是指通常低于阈值(例如,低于零下(-)60℃)的熔点(溶剂或溶剂混合物的熔点),例如在大约零下(-)150℃至大约零下(-)60℃的范围内。如本文所用,rmp是指通常高于阈值(例如,高于零下(-)60℃)的熔点(溶剂或溶剂混合物的熔点),例如在大约零下(-)60℃至大约零上(+)30℃的范围内。在另一示例中,lmp可指较窄范围内的熔点(溶剂或溶剂混合物的熔点),例如从大约零下(-)140℃至大约零下(-)70℃,或从大约零下(-)120℃至大约零下(-)80℃。

[0152]

在本发明的一个或多个实施例中,电解质中的lmp溶剂(或lmp溶剂混合物的至少一种主要组分)的沸点超过大约+50℃(更优选地,超过大约+70℃;更进一步优选地,超过大约+80℃)可能是更有利的。

[0153]

在一些设计中,各种环状或线性或支链酯(例如,γ-戊内酯、γ-亚甲基-γ-丁内酯、γ-六内酯、α-当归内酯、a-亚甲基-γ-丁内酯、ε-己内酯、5,6-二氢-2h-吡喃-2-酮、γ-丁内酯、δ-六内酯、α-甲基-γ-丁内酯、苯酞、γ-己内酯、丙酸乙酯、乙酸丙酯、甲酸甲酯、乙酸乙酯、丙酸丙酯、丙酸甲酯、丙酸乙酯、戊酸甲酯、丁酸甲酯、丁酸乙酯、戊酸丁酯、丁酸丁酯、丙酸丙酯、2-甲基丙酸甲酯、2,2-二甲基丙酸甲酯(也称为异丁酸甲酯)、2-甲基丁酸甲酯、2-甲基丙酸乙酯(也称为异丁酸乙酯)、2,2-二甲基丙酸乙酯、2-甲基丁酸乙酯、2-氟-2-甲基丙酸甲酯、2-氟丙酸甲酯、2-甲基-3-氰基丙酸甲酯、2,2,2-异丁酸三氟乙酯、2-异丁酸氰基乙酯、2,5-异丁酸二氰基戊酯、2-(2,2-二氧基-3h-1,2-恶硫醇-4-基)异丁酸乙酯、4-(甲基磺酰基)异丁酸苄酯、2-(二氟磷酰)氧基)异丁酸乙酯、2-((1,3,2-二氧磷杂环戊基-2-基)氧基)异丁酸乙酯、2-((三甲氧基硅基)氧基)异丁酸乙酯、2-(叠氮甲氧基)新戊酸乙酯、异丁酸烯丙酯,2-炔-1-基丙酸丁酯,等等)(在一些设计中,没有官能团;在一些设计中,具有附加的官能团(例如,卤素、醇、烷烃、烯烃、炔烃、酮、醛、醚、胺、酰胺、亚胺、腈、磺酰基、羧酸、磷酸盐等),各种环状或线性或支链醚(例如,四氢呋喃、四氢吡喃、呋喃,2-甲基四氢呋喃、2-乙基四氢呋喃、4-甲基吡喃、吡喃、12-冠-4、15-冠-5、18-冠-6、4-甲基-1,3-二恶烷、二甲醚、甲基叔丁基醚、二乙醚、甲氧乙烷、二氧六环、二氧戊环、单甘醇二甲醚、二甘醇二甲醚、三甘醇二甲醚、四甘醇二甲醚、甲基叔丁醚(mtbe,也称为叔丁基甲醚)、异丁基甲醚、1-甲氧基-2-甲基丙烷、乙基叔丁基醚(etbe)、叔戊基甲醚(tame)、二异丙醚、丙基叔丁基醚、1-甲基乙基2-甲基丙基醚、2,2-二甲基丙基乙醚、异丁基丙醚等)(在一些设计中,没有官能团;在一些设计中,具有附加的官能团(例如,卤素、醇、烷烃、烯烃、炔烃、酮、醛、醚、胺、酰胺、亚胺、腈、磺酰基、羧酸、磷酸盐等),各种酸酐(例如,戊二酸酐、琥珀酸酐、马来酸酐、邻苯二甲酸酐、环丁烷-1,2,3,4-四羧酸二酐、丁酸酐、异丁酸酐等)(在一些设计中,没有官能团;在一些设计中,具有附加的官能团(例如,卤素、醇、烷烃、烯烃、炔烃、酮、醛、醚、胺、酰胺、亚胺、腈、磺酰基、羧酸、磷酸盐等)以及上述溶剂的氟化形式以及上述溶剂的混合物可以有利地用作lmp混合物中的lmp溶剂或共溶剂。

[0154]

在一些设计中,将不同的官能团添加到选定的电解质溶剂中(例如,添加到lmp或lmp混合物中的至少一些溶剂(例如酸酐、醚、酯等)中,或添加到来自rmp或rmp混合物的至

少一些溶剂中)可以在某些应用中提供各种优势。例如,添加电子供体材料(例如烷烃、甲氧基、胺等)可以降低还原电位(即,更难还原),这在需要避免或最小化特定溶剂的这种还原时(例如,当不使用这种溶剂形成sei,但添加这种溶剂以在电池单元工作温度下保持电极孔隙内的高离子电导率时)可能是有利的。在另一个示例中,添加吸电子材料(例如氟、酯、硝基等)可以增加溶剂还原电位(使其更容易还原),这在这种溶剂用作稳定sei形成的组分时可能是有利的。在一个示例中,在升高的电位下形成这种sei(在其他电解质溶剂组分被还原之前)可以防止电极表面上其他溶剂(例如,形成不太稳定的sei或离子导电性较低的sei或具有不太有利的其他特性的sei的溶剂)的不理想还原。此外,如果阴极暴露于高电极电位(例如,与li/li+相比高于大约4.4v),那么这种溶剂可以提供更高的氧化电位(这可以有利于保持改善的稳定性和降低泄漏率等)。

[0155]

在吸电子材料的情况下,用氟原子(例如,通过使用各种氟化反应或其他机制)替换这种溶剂或共溶剂中的选定氢原子在一些设计中可能是特别有利的。具体而言,在应用中已经相当好地发挥作用(例如,形成一定程度稳定的sei层)的电解质溶剂/共溶剂(例如,lmp和/或rmp电解质溶剂的组分)可以另外受益于至少部分氟化(例如,显示出增加的循环稳定性或其他益处),特别是如果在电池单元结构中使用包括转换型的共混型阳极。这种反应可以增加sei形成电位,并在循环期间增强电极的电化学稳定性(例如,通过增强保护性阳极sei或阴极sei层的稳定性)。合适的示例包括各种氟化酯、各种氟化醚、lmp组分情况下的各种氟化酸酐以及rmp组分情况下的各种其他氟化溶剂(包括碳酸酯、腈、砜、较大的酯等)。值得注意的是,最佳氟化或氟化溶剂的最佳含量可以因应用而异。例如,在一些应用中(例如,如果电池阴极可能暴露于高温(例如,高于大约40℃)和高工作电位(例如,相对于li/li+,高于大约4.4v)),过度氟化或使用过多氟化溶剂可能是不理想的。此外,过度氟化或使用过多的氟化溶剂可能会减少一些隔膜或电极的电解质润湿,从而降低容量利用率和倍率性能,尤其是在较低温度下。氟化溶剂的最佳含量可以取决于电池单元运行以及电极和隔膜表面的化学性质和性能。

[0156]

在一些设计中,使用在其结构中表现出双键(例如,每个溶剂分子中有一个、少于一个或多于一个双键)或表现出在化学或电化学反应时形成聚合物的其他机会的溶剂(共溶剂)(例如,作为lmp或rmp电解质溶剂的组分)可以有利于形成更稳定的sei(例如,通过烯烃聚合)。含有双键和氟的溶剂分子对于形成具有有利特性(例如,提高的稳定性等)的sei特别有吸引力。类似地,可以经历开环聚合(例如,在具有包含烯烃或多种杂原子的环状结构的溶剂中,例如丙烷砜)的溶剂(共溶剂)也可以有利地用作电解质组分,因为它们能够在一些设计中形成更稳定的sei。合适的双键分子的示例可以包括碳酸乙烯酯、马来酸酐、四氯乙烯、三氯乙烯、环己-2-烯(en)-1-酮、5,6-二氢-2h-吡喃-2-酮、环己-3,5-二烯-1,2-二酮、环戊-2,4-二烯(dien)-1-酮、呋喃-2(5h)-酮、碳酸二烯丙酯、碳酸甲基烯丙酯、醋酸乙烯酯、丙酸乙烯酯、丁酸乙烯酯、异丁酸乙烯酯、三甲基醋酸乙烯酯、异戊酸乙烯酯、乙酸丙烯酯、丙酸丙烯酯、丁酸烯丙酯、异丁酸烯丙酯、三甲基乙酸烯丙酯、异戊酸烯丙脂、丙烯酸甲酯、甲基丙烯酸甲酯、甲基丙烯酸乙酯。

[0157]

在一些设计中,使用在其结构中表现出氯-碳键(例如,每个溶剂分子中有一个、少于一个或多于一个氯-碳键)或表现出形成具有有利的电荷转移电阻特性(例如,提高的稳定性等)的sei的其他机会的溶剂(共溶剂)(例如,作为lmp或rmp电解质溶剂的组分)。氯-碳

键分子的示例可以包括四氯乙烯、三氯乙烯、六氯-1,3-丁二烯、碳酸氯乙烯酯、4,5-二氯-1,3-二恶茂烷-2-酮、4-氯-5-氟-1,3-二恶茂烷-2-酮、4-氯-5-甲基-1,3-二恶茂烷-2-酮、4-氯-1,3-二恶茂烷-2-酮,4-(氯甲基)-1,3-二恶茂烷-2-酮。

[0158]

在一些设计中,在电解质组合物中具有溶剂的混合物可能是有益的,其中一种或多种溶剂具有较宽的电化学稳定性窗口,而另一种或多种溶剂具有较窄的电化学稳定性窗口(至少与电解质盐结合)。在一些设计中,至少一些电解质溶剂的电化学稳定性窗口的差异超过大约1v可能是有益的。在一些设计中,lmp溶剂混合物的至少一种组分表现出比rmp溶剂混合物的至少一种组分更高的电化学稳定性窗口可能是有利的(至少在与相同的电解质盐一起使用时)。

[0159]

在一些设计中,合适的电解质组合物中的lmp溶剂表现出特定的分子尺寸以获得最佳性能可能是有利的。lmp分子的最佳尺寸或尺寸分布可以取决于电极特性、所用的电解质溶剂混合物和电池单元循环工况(温度、电压范围等)。在一个示例中,平均lmp分子(例如,在lmp溶剂混合物中——如果使用了多于一种lmp溶剂,或在单溶剂lmp组合物中)可以优选在每个溶剂分子中包含大约9个原子至大约30个原子。在一些设计中,平均lmp分子(例如,在lmp溶剂混合物中或在单溶剂lmp组合物中)在其分子结构中包含大约3个至大约10个碳原子也可能是有利的。在一些设计中,较小的lmp分子(尤其是较小的线性分子)可能会导致电池单元循环的稳定性降低。在一些设计中,较大的lmp分子(尤其是较大的线性分子)可能会导致电池单元的倍率性能不理想地降低。在一些设计中,如果线性酯用作lmp溶剂的组分,那么这种酯中平均每个分子包含大约3个至大约9个碳原子可能是有利的。在一些设计中,如果lmp溶剂包含具有侧支链(附加官能团)的酯,那么这种酯中平均每个分子包含大约4个至大约12个碳原子可能是有利的。在一些设计中,(平均)每个分子包含4至8个碳原子的平均酯分子(在lmp共溶剂中)可以在电池单元中提供最稳定的性能。在一些设计中,(平均)每个分子包含5至7个碳原子(在一些设计中,每个分子包含5个碳原子)的平均酯分子(在lmp共溶剂中)可以在电池单元中提供最稳定的性能。在一些设计中,大约50vol.%或更多的lmp溶剂包含(平均)每个分子具有5个或6个碳原子的酯分子可能是有利的。

[0160]

在酯被用作合适电解质混合物中的共溶剂(例如,对于一些具有共混型阳极和高压嵌入型阴极的电池单元)的一些设计中,电解质溶剂中酯的总分数占电解质中所有溶剂的总体积分数的大约20vol.%至大约90vol.%(在一些含有线性酯或支链酯的设计中,大约20vol.%至大约40vol.%;在其他设计中,大约40vol.%至大约50vol.%;在其他设计中,大约50vol.%至大约60vol.%;在其他设计中,大约60vol.%至大约70vol.%;在其他设计中,大约70vol.%至大约80vol.%;在其他设计中,大约80vol.%至大约90vol.%)可能是有利的。在一些设计中,较低和较高分数的酯都可能导致循环稳定性显著降低,尤其是在高温下。

[0161]

在酯被用作合适电解质混合物中的共溶剂(例如,对于一些具有共混型阳极和嵌入型阴极(包括高压嵌入型阴极)的电池单元)的一些设计中,支链酯占电解质中所有酯的大约40vol.%至大约100vol.%(在一些设计中,大约40vol.%至大约50vol.%;在其他设计中,大约50vol.%至大约60vol.%;在其他设计中,大约60vol.%至大约70vol.%;在其他设计中,大约70vol.%至大约80vol.%;在其他设计中,大约80vol.%至大约100vol.%)可能是有利的。使用较高分数的支链酯可以减少阴极上的放气(特别是在较高电压或较高

温度下),提高循环寿命,减少寿命结束时的电池单元溶胀,并提供其他性能或安全益处。其中一些益处还可以转化为包括不含有嵌入型材料(例如,石墨或软碳或硬碳)的纯转化型阳极的电池单元。

[0162]

在一些设计中,在电解质溶剂混合物中使用两种、三种或更多种支链酯或线性酯的组合可能是有利的(为了改善电池单元性能),这些酯具有相同的化学式,但分子结构不同。例如,可以使用以下支链酯或线性酯中的两种、三种或更多种的组合:异丁酸乙酯(c6h

12

o2)、异戊酸甲酯(c6h

12

o2)、丙酸异丙酯(c6h

12

o2)、乙酸异丁酯(c6h

12

o2)、甲酸异戊酯(c6h

12

o2)、戊酸甲酯(c6h

12

o2)、丁酸乙酯(c6h

12

o2)、丙酸丙酯(c6h

12

o2)、乙酸丁酯(c6h

12

o2)和甲酸戊酯(c6h

12

o2)。或者,在另一个示例中,可以使用以下酯中的两种、三种或更多种的组合:异戊酸乙酯(c7h

14

o2)、己酸异甲酯(c7h

14

o2)、戊酸异乙酯(c7h

14

o2)、丁酸异丙酯(c7h

14

o2)、丙酸异丁酯(c7h

14

o2)、乙酸异戊酯(c7h

14

o2)、甲酸异己酯(c7h

14

o2)、己酸甲酯(c7h

14

o2)、戊酸乙酯(c7h

14

o2)、丁酸丙酯(c7h

14

o2)、丙酸丁酯(c7h

14

o2)、乙酸戊酯(c7h

14

o2)、甲酸己酯(c7h

14

o2)。或者,在另一个示例中,可以使用以下酯中的两种、三种或更多种的组合:异丁酸甲酯(c5h

10

o2)、异丙酸乙酯(c5h

10

o2)、乙酸异丙酯(c5h

10

o2)、甲酸异丁酯(c5h

10

o2)、丁酸甲酯(c5h

10

o2)、丙酸乙酯(c5h

10

o2)、乙酸丙酯(c5h

10

o2)、甲酸丁酯(c5h

10

o2)。

[0163]

在一些设计中,在电解质中使用具有类似的化学式的两种、三种或更多种酯的组合(在一些设计中,使用醚或酸酐的组合)可能是有利的(为了改善电池单元性能,例如,提高倍率或提高稳定性等);例如,在这些酯中,碳原子数相差不超过3(例如,使用化学式为c5h

10

o2、c6h

12

o2和c7h

14

o2的支链(或线性)酯的组合)。在一些设计中,如果酯(或醚或酸酐)的这种组合的熔点低于每个单独溶剂(例如,单个酯或单个醚或单个酸酐)的熔点,则可能是有利的。

[0164]

在一些设计中,在电解质中使用含有或不含有官能团的酯的组合(在一些设计中,使用醚的组合或酸酐的组合)可能是有利的(为了提高电池单元性能)。在一些设计中,可能有利的是,这种酯(或醚)的线性(或支链或环状)部分是相同或相似的,以便(例如,不同)官能团的存在将这些酯(或醚)分开。

[0165]

在一些设计中,当使用支链酯与线性酯、或支链酯与环状酯、或环状酯与线性酯、或支链酯与线性酯和环状酯的组合时(在一些设计中,酯与醚的组合),并且当它们具有官能团时,至少一些酯或醚保持非官能化可能是有利的(为了改善电池单元性能)。

[0166]

在一些设计中,在电解质中使用支链酯与线性酯、或支链酯与环状酯、或环状酯与线性酯、或支链酯与线性酯和环状酯的组合可能是有利的(为了改善电池单元性能)。

[0167]

在一些设计中,当使用线性酯、支链酯或环状酯的组合,并且其中至少一些具有官能团时,至少一些线性酯、支链酯或环状酯具有相同的官能团可能是有利的(为了改善电池单元性能)。

[0168]

在一些设计中(当使用各种酯的混合物时),电解质混合物中的线性酯或支链酯表现出相同的化学尾(相同的r基团)或属于相同的子类可能是有利的。

[0169]

在一些设计中,在电解质中使用醚和酯的组合可能是有利的(为了改善电池单元性能)。在一些设计中,酯分子中的碳原子数不超过醚分子中的碳原子数五个以上可能是有利的(例如,醚分子中有2个或3个碳原子,而酯分子有5个或6个或7个碳原子)。

[0170]

在一些设计中,在电解质中使用(例如,支链的)酯、醚和酸酐的组合可能是有利的

(为了改善电池单元性能)。

[0171]

在一些设计中,当使用酯、醚和酸酐的组合时,可能有利的是,这种酯(或醚或酸酐)的线性(或支链或环状)部分是相同或相似的,以便(例如,不同)官能团的存在将这些酯(或醚或酸酐)分开。

[0172]

在一些设计中,在电解质中使用两种或更多种(例如线性、支链或环状)酸酐的组合可能是有利的(为了改善电池单元性能)。

[0173]

在一些设计中(例如,对于具有高压阴极的电池单元),使用砜作为rmp溶剂的组分可能是有利的(为了改善电池单元性能)。在一些设计中,砜占电解质配方中的所有rmp溶剂的大约17vol.%至大约97vol.%可能是有利的。在一些设计中,砜包含环状和线性(或者,更通常地,非环状)砜两者可能是有利的。

[0174]

图2示出了适当的转化型含硅和含碳活性颗粒的示例性拉曼光谱,其中示出了对复合材料颗粒和含碳涂层有利的碳特征和有利的(例如,更高的)的id/ig比。特别地,示出了对于样品a和样品b的拉曼光谱,其中样品a由转化型含硅复合材料颗粒组成(例如,布置为粉末),具有壳,壳包括导电碳涂层,而样品b也由转化型含硅复合材料颗粒组成(例如,布置为粉末),具有壳,壳包括导电碳涂层。在一些设计中,较高的id/ig比可以对应于共混型阳极中较好的稳定性和倍率性能。

[0175]

图3示出了一种示例性的适当水性浆料涂层共混型阳极,其包含:(a)大约19.2wt.%(相对于活性材料的总重量)的合适的转化型含硅活性材料颗粒,其为近球形,bet ssa在5m2/g至10m2/g的范围内,中值尺寸(直径)在1μm至2μm的范围内;以及(b)大约81.8wt.%(相对于活性材料的总重量)的形状不规则的人造石墨颗粒,其bet ssa在1m2/g至1.5m2/g的范围内,中值dv50尺寸(平均尺寸)在12μm至20μm的范围内。这些石墨颗粒表现出高达大约340mah/g的可逆容量,以及高达大约94%的第一次循环库仑效率。这些含硅活性材料颗粒表现出1500mah/g至1700mah/g范围内的可逆容量,以及高达大约92%的第一次循环库仑效率。共混型阳极还包含双组分cmc/sbr粘合剂(cmc和sbr的相对分数分别为cmc和sbr组合的总重量的大约25wt.%和大约75wt.%)。共混(压延)阳极密度估测在1.3g/cm3至1.5g/cm3的范围内。共混型阳极中活性颗粒的堆积效率估测在58vol.%至65vol.%的范围内。

[0176]

图4示出了包括与石墨或共混型阳极匹配的lco阴极的电池单元的示例性放电电压曲线,其中42%的共混型阳极容量由含硅多孔纳米复合材料粉末提供。在该特定示例中,含硅多孔纳米复合材料粉末的形状为近球体形,并且表现出芯-壳结构和以下特征:平均粒径(直径)在大约1μm至大约2μm的范围内;比表面积在大约2.5m2/g至大约25m2/g的范围内;闭孔体积在大约0.2cm3/g至大约0.8cm3/g的范围内,总孔隙率在大约20vol.%至大约70vol.%的范围内;包含导电的sp2键合碳,并且当使用在532nm的波长下工作的激光器进行测量时,拉曼d带和g带的峰值强度的id/ig比在大约1至大约2的范围内;包含大约40wt.%至大约50wt.%的硅,包含少于2wt.%的氧。共混型阳极包含cmc和sbr共混粘合剂以及碳纳米管碳添加剂。共混型电池单元的电解质包含40%以上的低熔点酯作为lmp共溶剂。

[0177]

图5a示出了石墨阳极与共混型阳极的示例性选定性能特征(第一次循环锂化容量、脱锂容量、第一次循环损失和第一次循环库仑效率)对比,其中由含硅颗粒贡献的总容量百分比不同,其中含硅颗粒为多孔芯-壳含硅纳米复合材料粉末,或碳涂覆的氧化硅粉

末,具有在本发明的各个方面描述的微观结构、化学性质和特征。共混型阳极包含cmc和sbr共混粘合剂。

[0178]

图5b示出了石墨阳极与共混型阳极的示例性选定性能特征(第一次循环面积锂化容量、第一次循环库仑效率、第一次循环面积可逆容量)对比,其中由含硅颗粒贡献的总容量百分比不同,其中含硅颗粒为多孔芯-壳含硅纳米复合材料粉末,或碳涂覆的氧化硅粉末,具有在本发明的各个方面描述的微观结构、化学性质和特征。共混型阳极包含cmc和sbr共混粘合剂,不含导电添加剂。活性材料占共混型阳极的大约97wt.%(不考虑铜集电器箔的重量)。

[0179]

图6示出了基于lco阴极和共混型阳极的示例性全电池单元的循环稳定性,其中共混型阳极具有cmc和sbr共混粘合剂、碳纳米管的导电添加剂,其中大约42%的容量由三种lipf6基电解质中具有适当成分和性质的含硅纳米复合材料颗粒提供(其余由石墨提供):两种lipf6基电解质适合,一种lipf6基电解质不适合。不适合的电解质中含有显著分数的pc共溶剂(29vol.%),不含ec。适合的电解质中含有vc或ec或两者,以及高体积分数的酯共溶剂(分别为58vol.%或48vol.%)。这些酯共溶剂分子平均每个分子有5个碳原子。这些电池单元构造成具有适中容量负载(3mah/cm2至3.5mah/cm2可逆),并以大约c/2的倍率在2.5v至4.4v的范围内循环(重复充电和放电)。

[0180]

图7a示出了基于层状嵌入型阴极(lco)和嵌入型阳极(石墨)或共混型阳极的示例性全电池单元的容量和容量保持率,其中24%和42%的阳极面积容量由具有适当成分和性质的芯-壳含硅多孔纳米复合材料颗粒或碳涂覆的氧化硅(siox)颗粒提供。在含有合适的硅基多孔纳米复合材料颗粒的共混型阳极中展示出了优异的循环稳定性(仅略低于石墨阳极)。在一些设计中,如果用ncm或nca阴极、特别是富镍阴极代替lco,则可以获得更好的循环稳定性。

[0181]

图7b示出了基于层状富镍嵌入型阴极(ncm-811)和共混型阳极的示例性全电池单元的面积容量和容量保持率,其中20%、33%、41%和49%的阳极面积容量由具有适当成分和性质的芯-壳含硅多孔纳米复合材料颗粒或碳涂覆的氧化硅(siox)颗粒提供。在含有合适的硅基多孔纳米复合材料颗粒的共混型阳极中展示出了优异的循环稳定性(仅略低于石墨阳极)。电池单元在2.5v至4.2v的电压范围内以c/2的倍率循环。

[0182]

图8示出了对于示例性阳极,建模的容量和形成损失与实验获得的容量和形成损失的示例性比较,其中所述阳极具有由共混型阳极中的含硅纳米复合材料颗粒所贡献的不同容量百分比(除0%和100%外,其中阳极在0%和100%下为纯石墨基或纯含硅纳米复合材料基)。

[0183]

在一些设计中,共混型阳极的转化型阳极材料可以表现出以下有利特征、成分或性质中的一项、两项或更多项或所有项:中值比可逆容量在大约1400mah/g至大约2200mah/g的范围内;第一次循环库仑效率在大约88%至大约96%的范围内;在其成分中含有大约40wt.%至大约60wt.%的硅,其中硅以体积平均尺寸在大约2nm至大约40nm范围内的分布式硅纳米颗粒的形式存在;芯-壳纳米复合材料粉末形态;外壳的平均厚度在大约1nm至大约20nm的范围内;内部孔隙率:组装电池单元中对电解质无法进入的内部孔隙的孔隙体积在大约0.1cm3/g至大约1cm3/g的范围内,平均内部孔径在大约1nm至大约50nm的范围内;平均密度在大约1g/cm3至大约2g/cm3的范围内;比表面积在大约1m2/g至大约25m2/g的范围

内;少于大约2wt.%的氧;少于大约0.5wt.%的氢;大约6wt.%至大约60wt.%的碳,其中这种碳的性质使得当使用配备有在大约532nm的波长下工作的激光器的拉曼光谱仪在转化型阳极材料粉末上记录时,拉曼d带和拉曼g带的强度比(id/ig)在大约0.7至大约2的范围内;芯-壳结构,其中该壳包含sp2键合碳。

[0184]

在一些设计中,共混型阳极可以表现出以下有利特征、成分或性质中的一项、两项或更多项或所有项:重量容量(不计集电器箔的重量)在大约400mah/g至大约1200mah/g的范围内;可逆面积容量在大约3mah/cm2至大约4.5mah/cm2的范围内(例如,对于电子设备),或在大约4.5mah/cm2至大约8mah/cm2的范围内(例如对于电动车辆);包含以下至少一种:软碳、硬碳、合成(或人造)石墨、天然石墨;密度(不计集电器的重量)在大约1.2g/cm3至大约1.8g/cm3的范围内;包含大约2wt.%至大约7wt.%的聚合物或共聚物粘合剂(不计集电器的重量);在粘合剂中包含以下聚合物或共聚物中的至少一种:paa或其盐、cmc、海藻酸或其盐、sbr。

[0185]

在一些设计中,具有合适共混型阳极的锂离子电池单元可以包含嵌入型阴极材料,该阴极材料包含以下过渡金属中的至少一种:镍、钴、锰、铁。在一些设计中,这种阴极可以包含lco、ncm、nca、lmo、ncma和相关阴极材料。在其他设计中,这种阴极可以包含lfp、lfmp、其他橄榄石型阴极材料和相关阴极材料。

[0186]

在一个说明性示例中,公开了一种锂离子电池单元,其包括:(a)具有适当成分(例如,石墨或软碳与含硅活性材料的共混物,如上所述)和性质的多孔共混型阳极,其比容量(包括所有活性材料、导电添加剂和粘合剂的质量和体积,但不计集电器的重量和体积)在大约380mah/g至大约800mah/g的范围内,面积可逆容量负载在大约3mah/cm2至大约6.5mah/cm2的范围内,孔隙率在大约15vol.%至大约50vol.%的范围内;(b)多孔嵌入型阴极(例如,lco、ncm、nca、ncma、lmo、lfp、lmfp等或其混合物),其比容量(包括所有活性材料、导电添加剂和粘合剂的质量和体积,但不计集电器的重量和体积)在大约150mah/g至大约240mah/g的范围内,面积可逆容量负载在大约2.7mah/cm2至大约6.0mah/cm2的范围内,孔隙率在大约10vol.%至大约30vol.%的范围内;(c)多孔隔膜,其包含陶瓷(在一些示例中,例如氧化铝或氧化镁)和聚合物组分,总厚度在大约5μm至大约15μm的范围内,总孔隙率在大约30vol.%至大约75vol.%的范围内(当压缩在层叠电池单元或轧制电池单元中时);(d)渗透多孔阳极、隔膜和阴极的液体电解质,其中电解质包含大约1m至大约1.6m浓度的锂盐(例如lipf6、lfo、lino3、lifsi、litfsi等或其混合物),所述锂盐溶解在以下(i)、(ii)和(iii)的共混物中,其中(i)是一种、二种、三种或更多种腈,总量为大约0.1vol.%至大约2vol.%(例如,添加以提高阴极稳定性);(ii)是一种、二种、三种或更多种酯(例如异丁酸乙酯、异戊酸甲酯、丙酸异丙酯、乙酸异丁酯、甲酸异戊酯、戊酸甲酯、丁酸乙酯、丙酸丙酯等或其混合物),总量为大约60vol.%至大约92vol.%;(iii)是一种、二种、三种或更多种环状碳酸酯(例如,fec、vc、vec、pc、ec等或其混合物),总量为大约6vol.%至大约39.9vol.%;其中,锂离子电池单元的总容量在大约1.5ah至大约150ah的范围内。在该特定说明性示例中,电解质包含很少(例如,大约0vol.%至大约10vol.%)的线性或支链碳酸酯,或不包含线性或支链碳酸酯。对于lco阴极,电池单元可以充电至例如大约4.4v至大约4.5v。对于nca或ncm或ncma阴极,电池单元可以充电至例如大约4.2v至大约4.35v。

[0187]

在一些设计中,在具有合适共混型阳极的锂离子电池单元中使用的电解质可以有