基板处理模块和基板处理装置的制作方法

1.本发明涉及对基板进行处理的基板处理模块和基板处理装置。

背景技术:

2.作为基板处理装置,有在用规定的药液处理半导体晶片等各种基板(以下称为“基板”。)后,用纯水等清洗液清洗,去除附着在基板的表面的异物的清洗装置。在清洗装置中,有通过使基板浸渍在药液和清洗液中来进行清洗处理的湿型清洗装置。

3.专利文献1公开了一种基板处理装置,其药液槽和清洗槽在装置的长尺寸方向上配置有多对,并且具有主输送机构和副输送机构。主输送机构使多个基板在长尺寸方向上从装置的一端侧移动至另一端侧。副输送机构使多个基板在一对药液槽和清洗槽的范围内沿长尺寸方向和上下方向移动。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2018-56158号公报

技术实现要素:

7.发明所要解决的问题

8.在专利文献1中,由于多对药液槽和清洗槽在装置的长尺寸方向上相邻,因此会因贮留在某个药液槽中的某种药液的气氛而发生位于相邻位置的其他药液槽和清洗槽被污染(即由药液引起的污染)。此外,由于主输送机构和副输送机构面向药液槽和清洗槽,因此会产生由颗粒引起的污染。此外,由于药液槽和清洗槽在长尺寸方向上配置有多对,因此装置在长尺寸方向上变长。此外,由于多对药液槽和清洗槽被固定设置在装置内,因此针对处理工艺的变更需求无法灵活的应对。

9.由此,期望能够抑制由药液、颗粒等引起的污染、装置的小型化以及以灵活的应对方式实现扩展性高的结构。

10.因此,本发明的技术问题在于,提供一种能够减小设置面积并抑制污染的基板处理模块和基板处理装置。

11.用于解决问题的方案

12.为了解决上述技术问题,本发明的一个方案的基板处理模块具备:第一槽和第二槽,在第一方向上排列,并能够配置基板;第一输送部,使所述基板在所述第一方向上移动;第二输送部,使所述基板在与所述第一方向交叉的第二方向上移动;以及上下输送部,与所述第一输送部连结,使所述基板上下移动,所述第一输送部的第一致动器和所述第二输送部的第二致动器分别配置在与能接入所述第一槽和所述第二槽的处理空间隔离的驱动空间中。

13.此外,本发明的一个方案的基板处理装置具备所述基板处理模块和在所述第二方向上与所述基板处理模块连结的其他模块。

14.发明效果

15.根据本发明,能够减小设置面积并抑制污染。

附图说明

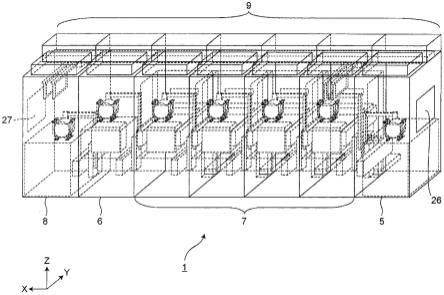

16.图1是对一个实施方式的基板处理装置进行说明的立体图。

17.图2是对图1所示的基板处理装置的构成要素进行说明的立体图。

18.图3是对图1所示的基板处理装置中的化学模块进行说明的立体图。

19.图4是对图1所示的基板处理装置中的第二输送机构进行说明的立体图。

20.图5是对图3所示的化学模块的主要部分进行说明的立体图。

21.图6是对图1所示的基板处理装置中的搬出模块进行说明的立体图。

22.图7是对图1所示的基板处理装置中的搬入模块进行说明的立体图。

23.图8是对图3所示的化学模块中的上下输送部的动作进行说明的图。

24.图9是对图3所示的化学模块中的第一输送部的动作进行说明的图。

25.图10是对保持基板的托架进行说明的图。

26.图11是对图1所示的基板处理装置中的干燥模块进行说明的立体图。

27.图12是对第二输送机构进行俯视的情况下的概略图。

28.图13是表示化学模块的概略立体图。

29.图14是对化学模块中的第一输送部的动作进行说明的图。

30.图15是表示变形例的处理空间的概略俯视图。

31.图16a是用于对基板处理装置的动作的一个例子进行说明的概略图。

32.图16b是用于对基板处理装置的动作的一个例子进行说明的概略图。

33.图16c是用于对基板处理装置的动作的一个例子进行说明的概略图。

34.图16d是用于对基板处理装置的动作的一个例子进行说明的概略图。

35.图16e是用于对基板处理装置的动作的一个例子进行说明的概略图。

36.图16f是用于对基板处理装置的动作的一个例子进行说明的概略图。

37.图16g是用于对基板处理装置的动作的一个例子进行说明的概略图。

38.图16h是用于对基板处理装置的动作的一个例子进行说明的概略图。

39.图16i是用于对基板处理装置的动作的一个例子进行说明的概略图。

40.图16j是用于对基板处理装置的动作的一个例子进行说明的概略图。

41.图16k是用于对基板处理装置的动作的一个例子进行说明的概略图。

42.图16l是用于对基板处理装置的动作的一个例子进行说明的概略图。

43.图17是表示用一个批次来处理基板时的动作例的概略俯视图。

44.图18是表示用多个批次来处理基板时的动作例的概略俯视图。

45.图19是表示第一槽和第二槽的变形的概略俯视图。

具体实施方式

46.以下,参照附图,对本发明的基板处理装置1的实施方式进行说明。

47.需要说明的是,在本说明书中,“模块”是指被标准化并构成为可拆装(可更换)的构成要素,在使用时作为统一的一个构成单位来处理的构成要素。此外,“第一方向”是指一

对药液槽和清洗槽所排列的方向,即基板处理装置1的短尺寸方向(例如,前后方向、纵向)。此外,“第二方向”是指与第一方向和上下方向交叉的方向,是连结设置有多个模块的方向,即基板处理装置1的长尺寸方向(例如,左右方向、横向)。第一方向可以称为td(横向,transverse direction)方向,第二方向可以称为md(纵向,machine direction)方向。图中,“第一方向”表示为y轴方向,“第二方向”表示为x轴方向,“上下方向”表示为z轴方向。第一方向、第二方向以及上下方向相互交叉(例如正交)。

48.〔实施方式〕

49.参照图1至图10对一个实施方式的基板处理装置1进行说明。图1是对一个实施方式的基板处理装置1进行说明的立体图。图2是对图1所示的基板处理装置1的构成要素进行说明的立体图。图3是对图1所示的基板处理装置1中的化学模块7进行说明的立体图。图4是对图1所示的基板处理装置1中的第二输送机构9进行说明的立体图。图5是对图3所示的化学模块7的主要部分进行说明的立体图。图6是对图1所示的基板处理装置1中的搬出模块8进行说明的立体图。图7是对图1所示的基板处理装置1中的搬入模块5进行说明的立体图。图8是对图3所示的化学模块7中的上下输送部13的动作进行说明的图。图9是对图3所示的化学模块7中的第一输送部11的动作进行说明的图。图10是对保持基板4的托架2进行说明的图。图11是对图1所示的基板处理装置1中的干燥模块6进行说明的立体图。

50.基板处理装置1具备至少一个用于对保持于托架2的多张基板4实施各种处理的模块。具体而言,基板4例如为半导体基板、液晶显示装置用玻璃基板、光掩模用玻璃基板、光盘用基板、mems传感器基板、太阳能电池用面板等。模块具有标准化的壳体20,并配置为在第二方向(x轴方向,作为基板处理装置1的长尺寸方向,以下称为“第二方向”)上可拆装(可更换)。在模块的上部配设有风扇过滤单元24。风扇过滤单元24具备用于将净化间内的空气吸入并送出至模块的风扇和过滤器。风扇过滤单元24在模块内的处理空间中形成清洁空气的下溢。也可以采用吸入净化间内的清净的空气的其他结构来代替配设风扇过滤单元24。

51.如图1和图2所示,基板处理装置1例如具备搬入模块5、干燥模块6、化学模块7(基板处理模块)、搬出模块8以及第二输送机构9。搬入模块5、化学模块7、干燥模块6以及搬出模块8沿着第二方向邻接配设。搬入模块5、化学模块7、干燥模块6以及搬出模块8配置为在第二方向上可拆装地连结。由此,针对处理工艺的变更需求能够灵活的应对,扩展性提高。

52.第二输送机构9在第二方向上延伸,并在第二方向上输送图10所示的保持多张基板4的托架2。第二输送机构9配设在搬入模块5、化学模块7、干燥模块6以及搬出模块8中的第一方向(y轴方向,作为基板处理装置1的短尺寸方向,以下称为“第一方向”)的后侧的上部。

53.基板处理装置1具有未图示的控制部。控制部例如进行基板处理装置1的各要素的动作控制和数据运算。控制部例如具有cpu(处理器,central processing unit)、ram(随机存储器,random access memory)、以及rom(只读存储器,read only memory)。cpu执行基于存储在rom中的程序的控制(例如,由第一输送部11、上下输送部13以及第二输送部48对托架2的输送动作等的控制)。

54.在搬入模块5中,处理前的基板4以托架2为一个单位被搬入到装置内。在干燥模块6中,例如通过ipa(异丙醇)等进行基板4的蒸汽干燥以托架2为一个单位执行。在化学模块7中,基板4的清洗处理以托架2为一个单位执行。在搬出模块8中,清洗处理后的基板4以托架

2为一个单位被搬出至装置外。

55.搬入模块5也被称为载荷部,配设在基板处理装置1的第二方向的上游侧。如图7所示,搬入模块5具有可开闭地配置在其壳体20的第二方向的上游侧的侧面的搬入部26。托架2经由搬入部26被搬入到模块5的内部。搬入到搬入模块5的内部的托架2被载置于载置台22。在搬入模块5的内部,托架2的向第一方向的输送经由臂16通过第一输送部11进行,托架2的向上下方向的输送经由臂16通过上下输送部13进行。第一输送部11的第一致动器12配置在载置台22的载置面的侧方下部。上下输送部13的上下致动器14也配置在载置台22的载置面的侧方下部。即,通过来自风扇过滤单元24的下溢和臂16的臂长,载置于载置台22的托架2被隔离成不受来自第一致动器12和上下致动器14的影响。由此,能够抑制由第一致动器12和上下致动器14产生的颗粒引起的搬入模块5内的托架2的污染。

56.搬出模块8也被称为卸荷部,配设在基板处理装置1的第二方向的下游侧。如图6所示,搬入到搬出模块8的内部的托架2载置于载置台22。在搬出模块8的内部,托架2的向第一方向的输送经由臂16通过第一输送部11进行,托架2的向上下方向的输送经由臂16通过上下输送部13进行。第一输送部11的第一致动器12配置在载置台22的载置面的侧方下部。上下输送部13的上下致动器14也配置在载置台22的载置面的侧方下部。即,通过来自风扇过滤单元24的下溢和臂16的臂长,载置于载置台22的托架2被隔离成不受来自第一致动器12和上下致动器14的影响。由此,能够抑制由第一致动器12和上下致动器14产生的颗粒引起的搬出模块8内的托架2的污染。搬出模块8具有可开闭地配置在其壳体20的第二方向的下游侧的侧面的搬出部27。托架2经由搬出部27被搬出至搬出模块8的外部,即被搬出至基板处理装置1的外部。

57.需要说明的是,在上述方案中,托架2沿第二方向从搬入模块5向搬出模块8向一个方向输送,但也可以采用其他方案。例如,基板处理装置1仅具备搬入模块5或搬出模块8中的任一方、搬入模块5能够具有载荷和卸荷两者的功能、或者搬出模块8能够具有载荷和卸荷两者的功能。此时,托架2沿第二方向向一个方向和另一个方向的两个方向输送(即,沿第二方向往复输送)。

58.基板处理装置1具有至少一个干燥模块6。如图1所示,干燥模块6例如设于化学模块7与搬出模块8之间。

59.如图11所示,干燥模块6例如与其他模块5、7、8同样地,具有在第一方向上输送托架2的第一输送部11和在上下方向上输送托架2的上下输送部13。第一输送部11具有第一致动器12,上下输送部13具有上下致动器14。

60.干燥模块6具有干燥室31。干燥室31例如配设在干燥模块6中的第一方向的前方侧。通过化学模块7进行的各种药液清洗、刻蚀、抗蚀剂剥离等各种药液处理后的、使基板4干燥的干燥处理在干燥室31中进行。在干燥模块6中,保持基板4的托架2经由臂16被上下输送部13相对于干燥室31向上下方向输送。第一致动器12和上下致动器14在干燥室31的侧方下部中与干燥室31分离配置。因此,干燥室31被隔离成不受来自第一致动器12和上下致动器14的影响。

61.在该干燥处理中,可以使用通常公知的干燥方法。具体而言,例如,可以使用被称为imd(异丙醇喷雾干燥器,ipa mist dryer)的使用马拉高尼(marangoni)效应的干燥方法。该干燥方法使用了表面张力差,该表面张力差是指:将保持基板4的托架2浸渍在设置于

干燥室31的纯水槽内,向该水面连续地供给ipa的雾或蒸汽化的ipa,在使基板4上升或下降、或者在使水面上溢或下溢时在穿过水面的基板4的表面产生的表面张力差。

62.此外,作为另一干燥方法,例如也可以使用基于被称为旋转干燥机(spin dryer)的离心力的干燥。该干燥方法使用了离心力,该离心力是指:在设置于干燥室31内的旋转转子上放置保持基板4的托架2,通过被称为保持件的保定装置将托架2和基板4固定后,由使旋转转子旋转而产生的离心力。

63.此外,作为另一干燥方法,例如可以使用基于被称为蒸汽干燥机(vapor dryer)的蒸汽清洗的干燥。该干燥方法使对蒸发潜热小的溶剂(例如ipa)进行加热而制成的饱和蒸汽充满干燥室31内,将比该蒸汽温度低的保持基板4的托架2放置于干燥室31,通过在基板4的表面所凝聚液化的ipa来清洗托架2和基板4的表面,当托架2和基板4加热到与ipa蒸汽相同的温度时,使ipa向托架2和基板4的表面的凝聚液化停止,干燥托架2和基板4。

64.作为又一干燥方法,也可以使用利用n2(氮)的n2(氮)吹干等。在任一种干燥方法中,干燥室31被隔离成不受来自输送保持基板4的托架2的上下致动器14、第一致动器12的影响。由此,能够抑制由上下致动器14、第一致动器12所产生的颗粒引起的干燥模块6内的污染。需要说明的是,第一致动器12和上下致动器14也可以在干燥室31的第一方向的后方侧的下部与干燥室31分离配置。此外,在仅进行上下方向的输送即可的情况下,干燥模块6也可以不具备第一输送部11。

65.化学模块7具有至少一个模块。如图1和图2所示,化学模块7例如具有第一化学模块7a、第二化学模块7b、第三化学模块7c以及第四化学模块7d。在化学模块7中,进行着apm(氢氧化铵-过氧化氢混合物,ammonium hydroxide-hydrogen peroxide mixture)清洗、spm(硫酸-过氧化氢混合物,sulfuric acid-hydrogen peroxide mixture)清洗、hpm(盐酸-过氧化氢混合物,hydrochloric acid-hydrogen peroxide mixture)清洗、dhf(稀释氢氟酸,diluted hydrofluoric acid)清洗等各种药液清洗、刻蚀、抗蚀剂剥离等各种药液处理。这些药液处理可以根据对基板4的药液处理的种类任意组合。各化学模块7a、7b、7c、7d配置为在第二方向上可拆装地连结。由此,针对处理工艺的变更需求能够灵活的应对,扩展性提高。

66.如图3、图5以及图9所示,化学模块7具有进行药液清洗的药液槽32(第二槽)和进行纯水清洗(rinse)的清洗槽34(第一槽)。药液槽32配设在第一方向的后方侧,清洗槽34配设在第一方向的前方侧。即,药液槽32和清洗槽34在第一方向上排列。由此,由于化学模块7的第二方向的宽度变窄,因此能够使基板处理装置1小型化。需要说明的是,也可以配置为,药液槽32配设在第一方向的前方侧,并且清洗槽34配设在第一方向的后方侧。此外,由于用于对从药液槽32产生的药液蒸汽进行排气的通用排气管29能够配设在第一方向的后方侧,因此基板处理装置1的维护变得容易。在药液槽32贮留有上述的各种药液。在清洗槽34贮留有纯水。药液槽32例如具有供托架2浸渍在药液中的内槽、以及回收从内槽的上端上溢出的药液的外槽。在与托架2的输送动作无关的定时下,药液槽32的开口部被盖关闭。

67.在药液槽32的第二方向中的侧方设有两个侧方壁37、37。即,药液槽32的第二方向中的侧方被侧方壁37隔开。由此,能够抑制由贮留在位于相邻化学模块7的药液槽32中的药液的气氛引起的污染。与此同时,在药液槽32的第一方向中的后方设有后方壁38。从上下方向观察,药液槽32由两个侧壁37、37和后壁38呈u字状地包围。

68.例如,具有侧方排气口36a的两个侧方排气管36、36可以分别配设在药液槽32的侧方上部。两个侧方排气口36a、36a位于比药液槽32的开口部稍低但大致相同的高度。在后方壁38配设有后方排气管39(在图9中图示)的后方排气口39a。两个侧方排气管36、36与后方排气管39从通用排气管29分支而与通用排气管29连接。后方排气口39a位于药液槽32的开口部的上方。如此,将对从药液槽32蒸发的药液蒸汽进行排气的侧方排气口36a和后方排气口39a配设在所述药液槽32的周围。由此,能够抑制从药液槽32产生的药液蒸汽向化学模块7内的处理空间扩散,能够抑制在化学模块7内的处理空间中输送的基板4的污染。

69.各化学模块7具有在第一方向上输送托架2的第一输送部11和在上下方向上输送托架2的上下输送部13。上下输送部13具有上下致动器14。托架2由设置在倒u字状的臂16的一端侧的承台18支承。需要说明的是,托架2在其上部具有凸缘部3,如后所述,通过第二输送部48的卡盘部44,能够对凸缘部3进行卡脱自如的把持。此外,托架2的凸缘部3也可以配置为由承台18支承。此外,臂16也可以具有d字形状。

70.臂16的另一端侧被装配于上下致动器14。上下致动器14是电动的直线致动器,例如具有使臂16移动的螺杆轴、使该螺杆轴旋转的马达、电源以及进行马达的控制的控制部。当在托架2位于药液槽32或清洗槽34的正上方的状态下通过上下致动器14使臂16向下方移动时,保持多张基板4的托架2浸渍在药液槽32的药液或清洗槽34的清洗液中。当在托架2浸渍在药液或清洗液中的状态下通过上下致动器14使臂16向上方移动时,保持多张基板4的托架2从药液或清洗液中被提升。因此,当在托架2位于药液槽32或清洗槽34的正上方的状态下通过上下致动器14使臂16沿上下方向移动时,保持多张基板4的托架2相对于药液槽32的药液或清洗槽34的清洗液被提升或浸渍。

71.第一输送部11具有第一致动器12。上下致动器14被装配于第一致动器12。第一致动器12是电动的直线致动器,例如具有使上下致动器14移动的螺杆轴、使该螺杆轴旋转的马达、电源以及进行马达的控制的控制部。当在臂16向上方移动的状态下通过第一致动器12使臂16向第一方向的后方侧移动时,保持多张基板4的托架2被输送到药液槽32的正上方。当在臂16被定位在提升位置的状态下通过第一致动器12使臂16向第一方向的前方侧移动时,保持多张基板4的托架2被输送到清洗槽34的正上方。因此,当在臂16被定位在提升位置的状态下通过第一致动器12使臂16向第一方向移动时,保持多张基板4的托架2在药液槽32的正上方与清洗槽34的正上方之间被输送。

72.第一致动器12和上下致动器14隔着侧方排气管36配设在药液槽32的开口部的外侧且侧方下部。即,通过来自风扇过滤单元24的下溢和侧方排气管36的排气,药液槽32和清洗槽34被隔离成不受来自第一致动器12和上下致动器14的影响。由此,由于能够确保第一致动器12和上下致动器14与药液槽32的开口部之间的分离距离较大,因此能够抑制由第一致动器12和上下致动器14产生的颗粒引起的化学模块7内的污染。需要说明的是,也可以配置为没有两个侧方排气管36、36,仅由后方排气管39进行排气。

73.接着,参照图1、图2、图4、图8以及图9对第二输送机构9进行说明。

74.如图1所示,第二输送机构9配设在搬入模块5、化学模块7、干燥模块6以及搬出模块8中的第一方向的后方侧的上部。如图4所示,第二输送机构9例如具有多个第二输送容纳部40和第二致动器41在第二方向上连结的配置。各个第二输送容纳部40例如作为搬入模块5、化学模块7、干燥模块6以及搬出模块8的各壳体20的一部分而配置。即,第二输送容纳部

40与壳体20一体地配置。此外,第二输送容纳部40也可以作为独立的箱状构件配置。在图2和图4中,为了容易理解第二输送容纳部40的配置,图示出第二输送容纳部40远离壳体20的方案,但第二输送容纳部40可以是构成壳体20的一部分的一体物,或者也可作为其他构件构成。第二输送容纳部40和第二致动器41被配置为在第二方向上可拆装地连结。

75.如图4所示,第二输送机构9具有多个第二输送容纳部40和至少一个第二输送部48。在第二输送机构9中所配设的第二输送部48的数量与所连结的第二输送容纳部40的数量相应适当地增加或减少。第二输送部48具有第二致动器41。第二致动器41被容纳在第二输送容纳部40之中。第一致动器12和上下致动器14被容纳在化学模块7之中,并且第二致动器41被容纳在第二输送容纳部40之中。由此,由于第一致动器12和上下致动器14与第二致动器41被分别地容纳,因此能够抑制化学模块7内的污染。

76.第二致动器41例如是电动的直线致动器。第二致动器41例如是齿轮齿条式,具有拥有被切齿的齿条的平板状的引导部、被称为小齿轮的圆形齿轮、使圆形齿轮旋转的马达、电源以及进行马达的控制的控制部。平板状的引导部具有多个引导片,多个引导片可以配置为在第二方向上可拆装地连结。

77.如图9所示,第二输送部48具有经由连杆部46与第二致动器41连接的旋转致动器42。旋转致动器42例如是电动的旋转致动器,具有使两个转动臂部43、43旋转的马达、电源以及进行马达的控制的控制部。旋转致动器42也可以采用由油压、空气压驱动的致动器。第二致动器41与药液槽32之间被后方壁38隔开。由此,能够抑制起因于第二致动器41的化学模块7内的污染。

78.转动臂部43穿过形成于后方壁38的开口38a在第一方向上延伸。转动臂部43穿过形成于侧方壁37的间隙37a而能够在第二方向上移动。在转动臂部43的前侧配设有卡盘部44。卡盘部44配置为位于清洗槽34的正上方。由此,能够抑制由卡盘部44把持的托架2在不同种类的药液槽32上被输送引起的化学模块7内的污染。

79.卡盘部44在侧视时(即,从第二方向观察)具有u字形状。两个卡盘部44、44通过转动臂部43转动并从两侧夹住托架2的凸缘部3,从而对托架2的凸缘部3进行把持。通过两个卡盘部44、44向相互分离的方向转动,托架2的凸缘部3的把持被解除。因此,两个卡盘部44、44能够相对于托架2的凸缘部3卡脱。

80.由于第二致动器41被容纳在第二输送容纳部40之中,因此药液槽32和清洗槽34被隔离成不受来自第二致动器41的影响。即,第二致动器41与药液槽32和清洗槽34隔离。由此,能够抑制由第二致动器41产生的颗粒引起的污染。

81.虽然对本发明的具体实施方式、数值进行了说明,但本发明不限于上述实施方式,可以在本发明的范围内进行各种变更来实施。

82.例如,在上述实施方式中,第一致动器12和上下致动器14配置在侧方下部(第二方向下部),但也可以根据需要配置在第一方向侧。

83.基板处理装置1中的模块的数量和组合可以根据需要适当地设计,例如,可以交替配置化学模块7和干燥模块6。

84.若对本发明和实施方式进行总结,则如下所述。

85.本发明的一个方案的基板处理装置1具备化学模块7,该化学模块7具有用药液对保持于托架2的基板4进行处理的药液槽32和对保持于所述托架2的所述基板4进行清洗的

清洗槽34,

86.所述化学模块7的特征在于,具备:第一输送部11,在所述药液槽32和所述清洗槽34所排列的第一方向上输送所述托架2;上下输送部13,在与所述第一方向交叉的上下方向上输送所述托架2;以及第二输送部48,在所述第一方向和与所述上下方向交叉的第二方向上输送所述托架2,

87.所述第一输送部11、所述第二输送部48以及所述上下输送部13分别由第一致动器12、第二致动器41以及上下致动器14驱动,

88.所述第一致动器12、所述第二致动器41以及所述上下致动器14与所述药液槽32和所述清洗槽34隔离。

89.根据上述配置,通过由第一输送部11进行的第一方向的输送和由第二输送部48进行的第二方向的输送,由于位于相邻的其他药液槽32和清洗槽34被隔离成不受来自附着在被输送的托架2上的药液的影响,因此能够抑制由药液引起的污染。此外,由于用于驱动输送托架2的输送部11、48、13的致动器12、41、14被隔离成不受来自药液槽32和清洗槽34的影响,因此能够抑制由在化学模块7内的托架2的颗粒引起的污染。此外,由于通过将药液槽32和清洗槽34在第一方向上排列而使化学模块7的第二方向的宽度变窄,因此能够使基板处理装置1小型化。此外,由于将处理各工序的装置模块化,因此通过将其他模块5、6、8与化学模块7连接,针对变更需求能够灵活的应对。

90.此外,在一个实施方式的基板处理装置1中,

91.所述化学模块7配置为在所述第二方向上可拆装地连结。

92.根据上述实施方式,针对处理工艺的变更需求能够灵活的应对,扩展性提高。

93.此外,在一个实施方式的基板处理装置1中,

94.所述第一致动器12和所述上下致动器14配设在所述药液槽32和所述清洗槽34的各开口部的下方。

95.根据上述实施方式,能抑制由第一致动器12和上下致动器14产生的颗粒引起的化学模块7内的污染。

96.此外,在一个实施方式的基板处理装置1中,还具备:对保持所述基板4的所述托架2进行搬入的搬入模块5、对保持于所述托架2的所述基板4进行干燥的干燥模块6、或者对保持所述基板4的所述托架2进行搬出的搬出模块8,

97.所述搬入模块5、所述干燥模块6以及所述搬出模块8配置为在所述第二方向上可拆装地连结。

98.根据上述实施方式,针对处理工艺的变更需求能够灵活的应对,扩展性提高。

99.此外,在一个实施方式的基板处理装置1中,

100.所述第二致动器41与所述药液槽32之间被后方壁38隔开。

101.根据上述实施方式,能抑制由第二致动器41产生的颗粒引起的化学模块7内的污染。

102.此外,在一个实施方式的基板处理装置1中,

103.所述药液槽32的所述第二方向中的侧方被侧方壁37隔开。

104.根据上述实施方式,能抑制由相邻的化学模块7的贮留于药液槽32的药液的气氛引起的污染。

105.此外,在一个实施方式的基板处理装置1中,

106.所述药液槽32配设在所述第一方向的后方侧,所述清洗槽34配设在所述第一方向的前方侧。

107.根据上述实施方式,由于能够将用于对从药液槽32产生的药液蒸汽进行排气的排气管39配设在第一方向的后方侧,因此基板处理装置1的维护变得容易。

108.需要说明的是,上述实施方式中,对用托架2保持多个基板4的情况进行了说明,但不限于这样的情况,也可以是无托架的。例如,也可以通过卡盘部44、承台18直接保持多个基板4。

109.在此,使用图12对图4所示的第二致动器41进行说明。图12是第二输送机构9进行俯视的情况下的概略图。在图12中,省略了第二输送容纳部40的图示。

110.如图12所示,第二致动器41具备致动器主体部41a和多个轨道41b。致动器主体部41a是沿轨道41b在左右方向(第二方向)上移动的驱动部。轨道41b是将致动器主体部41a可移动地支承的构件,按每个模块设置。通过多个轨道41b在第二方向上并列而形成连续的行驶路径,多个模块被连结。

111.在第二致动器41为齿轮齿条式的情况下,致动器主体部41a是具有马达、减速部、小齿轮等的驱动部,轨道41b是齿条。

112.如图12所示,致动器主体部41a相对于多个轨道41b被设置为仅一个,在多个模块之间通用。由此,能够降低连结多个模块时的成本。需要说明的是,不限于致动器主体部41a仅设置一个的情况,例如也可以如实施方式那样,在搬入模块5(载荷)和搬出模块8(卸荷)左右独立配置的情况下,设置多个致动器主体部41a。

113.在图4中标注了多个附图标记41,但存在多个第二致动器41的轨道41b。

114.接着,对于配置致动器12、14、41、42的驱动空间与进行基板4的处理的处理空间的关系,使用图13、图14进行说明。

115.图13是表示化学模块7的立体图,图14是对化学模块7中的第一输送部11的动作进行说明的图。

116.如图13、图14所示,壳体20形成用于处理基板4的处理空间a。处理空间a是处于药液槽32和清洗槽34内方的空间,多个基板4在前后方向(第一方向)和横向(第二方向)上被输送。处理空间a由一对侧方壁37和后壁38包围。

117.如图13、图14所示,壳体20形成第一驱动空间b1。第一驱动空间b1是用于配置第一致动器12和上下致动器14的空间。第一驱动空间b1相对于药液槽32和清洗槽34的各开口部形成在第二方向的侧方且下方。

118.如图14所示,壳体20形成第二驱动空间b2。第二驱动空间b2是用于配置第二致动器41和旋转致动器42的空间。第二驱动空间b2相对于处理空间a形成在第一方向的后方,即形成在后方壁38的后方。

119.通过将致动器12、14、41、42配置在驱动空间b1、b2,能够将致动器12、14、41、42与处理空间a隔离。由此,能抑制从致动器12、14、41、42产生的异物进入处理空间a,能抑制在化学模块7内的污染物。

120.如图13、图14所示,第二驱动空间b2与处理空间a被后方壁38隔离,与此相对,如图13所示,第一驱动空间b1与处理空间a被侧方排气管36隔离。并不限于这样的情况,例如,也

可以通过设置将第一驱动空间b1与处理空间a分开的壁部,将第一驱动空间b1与处理空间a隔离。对于该例子,使用图15进行说明。

121.图15是表示变形例的处理空间a的概略俯视图。如图15所示,以包围药液槽32和清洗槽34的周围的方式设置底壁50。底壁50是构成处理空间a的底部的壁部。在底壁50的一部分形成有开口51,在开口51的下方设置有可动壁52。可动壁52配置为覆盖开口51,并且与支承承台18的臂16一体地在前后方向上移动(箭头l1、l2)。可动壁52具有在前后方向较长的形状,在臂16移动的范围内,通常具有覆盖开口51的整体的长度。臂16以贯通可动壁52的方式向下方延伸,与上下致动器14连接。臂16紧密接触地配置在供臂16贯通的可动壁52的贯通孔中。在图15所示的例子中,未设置侧方排气管36。

122.根据图15所示的配置,通过设置供臂16插通的可动壁52,能够使臂16在前后方向上移动,同时物理上隔离处理空间a与第一驱动空间b1。由此,能够更可靠地抑制在化学模块7内的污染。

123.需要说明的是,也可以同样地,在后方壁38上设置供转动臂部43插通的可动壁。

124.此外,在图15所示的例子中,承台18在构成用于容纳托架2的空间的外框部分具有上段部18a和下段部18b。上段部18a是比下段部18b向上方突出的部分,具有从下方支承托架2的凸缘部3的功能。下段部18b是位于上段部18a的下方的部分,形成用于对第二输送部48的卡盘部44(爪形状)的顶端进行配置的间隙。通过设置下段部18b,即使在上段部18a上支承托架2的凸缘部3的状态下,第二输送部48的卡盘部44也能够在与上段部18a不同的位置支承托架2的凸缘部3。由此,卡盘部44和承台18能够不相互干涉地保持托架2,在卡盘部44和承台18之间能够容易地交接托架2。

125.接着,关于基板处理装置1的动作的一个例子,使用图16a~图16l进行说明。

126.图16a~图16l是用于说明基板处理装置1的动作的一个例子的概略图,图16a的(a)~图16l的(a)表示处理空间a的俯视图,图16a的(b)~图16l的(b)是表示承台18以及基板4的周边配置的侧视图。

127.如图16a所示,首先,在处理空间a中,承台18在清洗槽34的上方待机。如图16a的(b)所示,承台18配置在清洗槽34的上方,并且配置在与第二输送部48的卡盘部44不干涉的高度位置即中间位置h1。在承台18待机的状态下,如图16a的(a)所示,第二输送部48将保持多个基板4的托架2横向移动(箭头m1)。

128.如图16b所示,第二输送部48使保持基板4的托架2移动到承台18的上方。然后,使承台18从中间位置h1上升(箭头m2),使承台18保持托架2。

129.如图16c所示,使承台18的上段部18a与托架2的凸缘部3抵接从而从下方支承。如使用图15说明的那样,卡盘部44在与承台18的上段部18a不同的位置支承着托架2的凸缘部3,与承台18不干涉。然后,使卡盘部44向打开方向旋转(箭头m3),解除基板4的把持。由此,如图16d所示,从卡盘部44向承台18交接托架2。

130.承台18在高于中间位置h1的上升位置h2保持托架2。在该状态下,使保持托架2的承台18朝向药液槽32向后方侧移动(箭头m4)。由于卡盘部44向离开承台18的方向打开,因此不干涉托架2和承台18的移动。

131.如图16e所示,托架2和承台18移动到药液槽32的上方并停止。在该状态下,使托架2和承台18下降(箭头m5),使基板4浸渍在药液槽32所贮存的药液中。此时,第二输送部48的

卡盘部44位于清洗槽34的上方,由于不与托架2和承台18干涉,因此能够使第二输送部48横向退避(箭头m6)。需要说明的是,也可以不使第二输送部48退避,继续在清洗槽34的上方待机。

132.如图16f所示,承台18下降到使多个基板4浸渍在药液中的高度位置即下降位置h3。通过使基板4浸渍在药液中,能够对基板4的表面进行刻蚀等处理。

133.作为药液槽32的药液,只要能够对基板4的表面进行处理,也可以使用任意的液体。例如,在有机药液的情况下,可以使用nmp、单乙醇胺等胺溶液、丙酮等,在无机药液的情况下,可以使用sc1(apm)、sc2(hpm)、spm、hf(氢氟酸)、bhf(缓冲氢氟酸)等。此外,也可以将一种液体单独使用,或者组合两种以上的液体使用。

134.基板4的药液处理完成后,使托架2和承台18上升(箭头m7),基板4被提升。如图16g所示,承台18上升到中间位置h1。在该状态下,使托架2和承台18朝向清洗槽34向前方移动(箭头m8)。

135.如图16h所示,托架2和承台18移动到清洗槽34的上方并停止。然后,使托架2和承台18下降(箭头m9),在清洗槽34的内部配置基板4。

136.在如图16i所示,承台18下降到下降位置h3的状态下,使基板4浸渍在清洗槽34所贮存的纯水等清洗水中。由此,能对附着有药液的基板4的表面进行清洗处理。在不限于浸渍在清洗水中的情况下,也可以将清洗水喷射到基板4上。作为清洗处理,只要可以将附着在基板4的表面的药液置换成在接下来的处理中不成为问题的状态,也可以使用任意的液体/方法。例如,也可以使用质子性溶剂、水、ipa、乙醇等醇;nmp、单乙醇胺等胺溶液。此外,也可以将一种液体单独使用,或者组合两种以上的液体使用。

137.在对基板4进行清洗处理的期间,能够使退避的第二输送部48返回到清洗槽34的上方(箭头m10)。第二输送部48的卡盘部44位于清洗槽34的上方后,使清洗处理完成的保持基板4的托架2和承台18上升(箭头m11)。

138.如图16j所示,承台18上升到用于将托架2向卡盘部44交接的位置即上升位置h2。在该状态下,使卡盘部44向关闭方向旋转(箭头m12),由卡盘部44把持多个基板4。卡盘部44插入承台18的下段部18b与托架2的凸缘部3之间的间隙,从下方支承凸缘部3。

139.然后,如图16k所示,在通过卡盘部44保持了托架2的状态下,使承台18下降(箭头m13)。由此,解除由承台18对托架2的保持,从承台18向卡盘部44交接托架2。

140.如图16l所示,承台18退避到与托架2和卡盘部44不干涉的中间位置h1。因此,具有保持托架2的卡盘部44的第二输送部48能够向接下来的化学模块7移动(箭头m14)。

141.根据图16a~图16l所示的动作,使用在化学模块7的处理空间a中在前后方向(第一方向)上排列的药液槽32和清洗槽34,在前后方向上输送基板4(第一输送工序),执行对基板4的药液处理和清洗处理,两个处理完成后,能够朝向接下来的化学模块7向横向(第二方向)输送基板4(第二输送工序)。通过执行第一输送工序和第二输送工序,可以制造刻蚀处理等处理完毕的基板4。

142.在一批次地处理基板4的情况下,只要对一批次的基板4,按每个模块执行如图16a~图16l所示的动作即可。如图17的概略俯视图所示,当用化学模块7a执行基板4的处理时(1),则向接下来的化学模块7b输送基板4来执行其他处理(2),然后向接下来的化学模块7c输送基板4来执行其他处理即可(3)。需要说明的是,动作(1)~(3)的顺序没有特别的限定,

可以是随机的顺序。即,并不需要按照排列有化学模块7a、7b、7c的顺序输送基板4并在各模块中执行处理。

143.在多个批次地处理基板4的情况下,如图18的概略俯视图所示,能够当用化学模块7a对基板4a执行处理时(4),同时用其他的化学模块7b对其他的基板4b进行处理(5),同时还可以用其他的化学模块7c对其他的基板4c进行处理(6)。由于在模块7a、7b、7c中分别设置第一输送部11和上下输送部13,因此能够在各模块7a、7b、7c中并行执行基板的输送/处理。需要说明的是,动作(4)~(6)的顺序没有特别的限定,可以是随机的顺序。例如,也可以向化学模块7c输送基板4c,接着向化学模块7a输送基板4a,接着向化学模块7b输送基板4b,用各模块7a、7b、7c分别处理基板4a、4b、4c。

144.如图18所示,当基板4a、4b处于离开清洗槽34的上方的位置时,第二输送部48的卡盘部44(未图示)能够不干涉基板4a、4b、托架2(在图17、图18中省略图示)、承台18,经过化学模块7a、7b向横向移动(7)。移动到化学模块7c的第二输送部48能够接收处理完成的基板4c,向接下来的化学模块7输送(8)。将基板4c交接给接下来的化学模块7后,在化学模块7a、7b中,移动到基板4a、4b的处理完成的模块(9),能够接受处理完成的基板,并向接下来的化学模块7输送。

145.根据上述动作,能够通过各模块对多个批次的基板4a、4b、4c进行并行处理,并且在该处理过程中使跨越模块之间的第二输送部48横向移动。由此,能够实现像以往的基板处理装置那样将多个槽沿横向排列成一列的配置无法实现的动作,能够大幅提高处理效率。

146.(作用/效果1)

147.如上所述,实施方式的化学模块7(基板处理模块)具备:清洗槽34(第一槽)和药液槽32(第二槽),在第一方向上排列,并能够配置基板4;第一输送部11,使基板4在第一方向上移动;以及第二输送部48,使基板4在与第一方向交叉的第二方向上移动。

148.根据这样的配置,能够将清洗槽34和药液槽32在第一方向上排列,并且通过设置在第一方向上输送基板4的第一输送部11和在第二方向上输送基板4的第二输送部48,将基板4向不同方向(md方向和td方向)输送。由此,与以往的基板处理装置那样仅将多个槽在一个方向上排列配置的情况相比,能够减少装置整体的设置面积。此外,通过分开设置第一输送部11和第二输送部48,用第一输送部11和第二输送部48对各自的基板4进行输送/处理等,能够使处理的效率提高。

149.此外,在实施方式的化学模块7中,还具备使基板4上下移动的上下输送部13,上下输送部13与第一输送部11连结,第一输送部11使上下输送部13在第一方向上移动。根据这样的配置,能够省略第二输送部48中的使基板4上下移动的功能、使第二输送部48在第一方向上移动的功能,能够简化基板4的移动。

150.此外,实施方式的化学模块7能够在第二方向上与其他模块(搬入模块5、干燥模块6、化学模块7或搬出模块8)连结。由此,使用第二输送部48能够在多个模块之间输送基板4。

151.此外,在实施方式的化学模块7中,第二输送部48的第二致动器41与其他模块共用。根据这样的配置,能够使化学模块7与其他模块连结时的成本降低。

152.此外,在实施方式的化学模块7中,第二输送部48具备在第二方向上延伸的轨道41b,轨道41b与其他模块的轨道41b在第二方向上排列配置。根据这样的配置,能用简单的

配置使模块彼此连结。

153.此外,在实施方式的化学模块7中,还具备在第二方向上夹持清洗槽34和药液槽32的一对侧方壁37,侧方壁37形成用于使第二输送部48穿过的间隙37a。根据这样的配置,能够由第二输送部48以简单的构成实现模块之间的移动。此外,由于间隙37a的大小能够限制为仅允许第二输送部48穿过的大小,因此能够抑制模块之间的污染。

154.此外,在实施方式的化学模块7中,清洗槽34配置在第一方向的前方侧,药液槽32配置在第一方向的后方侧,第二输送部48使基板4向清洗槽34的上方移动。根据这样的配置,能够减少模块间的药液槽32彼此的污染。此外,当操作员从前方确认化学模块7的内部时,由第二输送部48输送的基板4变得容易视觉确认。

155.此外,在实施方式的化学模块7中,在第二方向上与化学模块7连结的其他模块是搬入模块5、搬出模块8、干燥模块6、化学模块7中的任一个。根据这样的配置,作为其他模块能够连结各种功能的模块。

156.此外,实施方式的基板处理装置1具备化学模块7和在第二方向上与化学模块7连结的其他模块(搬入模块5、干燥模块6、化学模块7或搬出模块8)。根据这样的配置,能够实现设置面积少、处理效率高的基板处理装置1。

157.此外,在实施方式的基板制造方法(基板处理方法)中,包括:在第一方向上输送基板4的第一输送工序和在与第一方向交叉的第二方向上输送基板4的第二输送工序,以便在化学模块7(基板处理模块)中在第一方向上排列的清洗槽34(第一槽)与药液槽32(第二槽)之间移动。

158.根据这样的方法,在化学模块7中,能够向不同方向(md方向和td方向)输送基板4。由此,与像以往的基板处理装置那样将多个槽在一个方向上排列配置的情况相比,能够减少装置整体的设置面积,并且能够使处理的效率提高。需要说明的是,第二输送工序也可以由操作员手动执行。

159.(作用/效果2)

160.如上所述,实施方式的化学模块7(基板处理模块)具备:清洗槽34(第一槽)和药液槽32(第二槽),在第一方向上排列,并能够配置基板4;第一输送部11,使基板4在第一方向上移动;第二输送部48,使基板4在与第一方向交叉的第二方向上移动;以及上下输送部13,与第一输送部11连结,使基板4上下移动。此外,第一输送部11的第一致动器12和第二输送部48的第二致动器41分别配置在与能接入清洗槽34和药液槽32的处理空间a隔离的驱动空间b1、b2中。

161.根据这样的配置,能够将清洗槽34和药液槽32在第一方向上排列,并且通过设置在第一方向上输送基板4的第一输送部11和在第二方向上输送基板4的第二输送部,将基板4向不同方向(md方向和td方向)输送。由此,与像以往的基板处理装置那样仅将多个槽在一个方向上排列配置的情况相比,能够减少装置整体的设置面积。此外,通过将两个致动器12、41配置在与处理空间a隔离的驱动空间b1、b2中,从致动器12、41产生的异物不易侵入处理空间a,能够抑制在化学模块7内的污染。

162.此外,在实施方式的化学模块7中,第一致动器12配置在第一驱动空间b1中,第二致动器41配置在第二驱动空间b2中。根据这样的配置,通过将第一致动器12和第二致动器41分别配置在驱动空间b1、b2中,能够有效利用模块内的空间。

163.此外,在实施方式的化学模块7中,第一驱动空间b1设置在清洗槽34和药液槽32的各开口部的侧方且下方,第二驱动空间b2相对于处理空间a设置在第一方向的后方。根据这样的配置,能够有效利用化学模块7内的空间。

164.此外,在实施方式的化学模块7中,还具备设于处理空间a的后方的后方壁38,第二驱动空间b2设置在后方壁38的后方。根据这样的配置,通过将处理空间a和第一驱动空间b1用后方壁38隔开,由配置在第一驱动空间b1的第一致动器产生的异物不易进入处理空间a,能够抑制污染。

165.此外,在实施方式的化学模块7中,后方壁38形成用于将处理空间a的气氛向外部排气的排气口39a。根据这样的配置,即使在异物进入处理空间a的情况下,也能够通过排气口39a向外部进行排气。

166.此外,在实施方式的化学模块7中,第二输送部48具备:转动臂部43(臂),从第二驱动空间b2向前方延伸,并且穿过设置在后壁38的开口38a;以及卡盘部44,与转动臂部43连结并配置在清洗槽34的上方。根据这样的配置,能够使用简单的配置来实现第二输送部48。此外,由于后方壁38的开口38a只要有使转动臂部43穿过的面积就足够了,因此通过将开口38a的面积限制在最小限度,能够使从第二致动器41产生的异物不易进入处理空间a。

167.此外,在实施方式的化学模块7中,第二驱动空间b2能够与其他模块连结。根据这样的配置,通过使第二驱动空间b2能够连结,能够使模块彼此简单地连结。

168.此外,在实施方式的化学模块7中,第二输送部48还具备使用于对基板4进行把持的卡盘部44旋转的旋转致动器42,旋转致动器42配置于第二驱动空间b2。根据这样的配置,通过将旋转致动器42与第二致动器41一起配置于第二驱动空间b2,能够使从旋转致动器42产生的异物不易进入处理空间a,能够抑制污染。

169.此外,在实施方式的化学模块7中,上下输送部13的上下致动器14配置于第一驱动空间b1。根据这样的配置,通过将上下致动器14与第一致动器12一起配置于第一致动器空间b1,能够使从上下致动器14产生的异物不易进入处理空间a,能够抑制污染。

170.需要说明的是,在实施方式中,作为两个槽(第一槽、第二槽),对设置清洗槽34和药液槽32的情况进行了说明,但不限于这样的情况。例如,如图19的概略俯视图所示,在各个化学模块7a、7b、7c中,也可以使用不同组合的槽。在图19所示的例子中,化学模块7a的第一槽34a是清洗槽,第二槽32a是药液槽,化学模块7b的第一槽34b和第二槽32b两者是药液槽,化学模块7c的第一槽34c和第二槽32c两者是单槽处理槽。单槽处理槽是兼备了药液处理和清洗处理两者功能的槽,具有对药液进行供给/排水的功能、和对清洗用的液体进行供给/排水的功能。

171.在化学模块7b的第一槽34b和第二槽32b中使用的药液可以是相同种类或不同种类,在化学模块7c的第一槽34c和第二槽32c中使用的药液也可以是相同种类或不同种类。

172.如图19所示的布局那样,作为第一槽和第二槽的组合,不限于清洗槽34和药液槽32,还可以采用各种组合。在第一槽和第二槽中,只要使用药液槽、清洗槽、单槽处理槽中的任一种即可,也可以采用任意的组合。

173.如上所述,在实施方式的化学模块7中,第一槽和第二槽分别是对基板4用药液进行处理的药液槽、对基板4进行清洗的清洗槽、兼备了对基板4进行药液处理的功能和清洗的功能的单槽处理槽中的任一个。根据这样的配置,第一槽和第二槽能够各种组合。

174.附图标记说明

175.1:基板处理装置;

176.2:托架;

177.3:凸缘部;

178.4:基板;

179.5:搬入模块;

180.6:干燥模块;

181.7:化学模块;

182.7a:第一化学模块;

183.7b:第二化学模块;

184.7c:第三化学模块;

185.7d:第四化学模块;

186.8:搬出模块;

187.9:第二输送机构;

188.11:第一输送部;

189.12:第一致动器;

190.13:上下输送部;

191.14:上下致动器;

192.16:臂;

193.18:承台;

194.20:壳体;

195.22:载置台;

196.24:风扇过滤单元;

197.26:搬入部;

198.27:搬出部;

199.29:通用排气管;

200.31:干燥室;

201.32:药液槽;

202.34:清洗槽;

203.36:侧方排气管(排气管);

204.36a:侧方排气口(排气口);

205.37:侧方壁;

206.37a:间隙;

207.38:后方壁;

208.38a:开口;

209.39:后方排气管(排气管);

210.39a:后方排气口(排气口);

211.40:第二输送容纳部;

212.41:第二致动器;

213.42:旋转致动器;

214.43:转动臂部;

215.44:卡盘部;

216.46:连杆部;

217.48:第二输送部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1