激光器模块的制作方法

1.本公开涉及激光器模块。

背景技术:

2.以往,已知用于激光器元件等发热体的冷却的水冷式的散热器(例如,参照专利文献1)。

3.在专利文献1中公开了以下的结构:上部散热板、中间散热板以及下部散热板上下层叠3层,通过冷却水在形成在中间散热板的连通孔中的入水口与出水口之间的往返水路中流动来对中间散热板的受热端部进行冷却。

4.在此,散热板采用导热良好的金属材料制作,例如由铜(cu)制作。此外,为了提高散热板的耐腐蚀性,在母材的表面设置有镀层。

5.在先技术文献

6.专利文献

7.专利文献1:日本特开2005-294769号公报

技术实现要素:

8.发明要解决的课题

9.然而,在如以往的水冷式的散热器那样在散热板形成有水路的结构中,有在设置于母材的镀层产生裂纹,水从裂纹浸透并且由于电流施加而促进铜离子化,从而腐蚀母材的担扰。

10.具体而言,在对散热板进行镀敷处理的过程中,从水路的底面沿正交的方向生长的镀层和从水路的侧壁面沿正交的方向生长的镀层在水路的底面和侧壁面的角部重合,产生镀层的晶界。其结果,在水路的底面与侧壁面的角部,容易在镀层产生裂纹。

11.此外,若在激光器元件中产生的热向散热板传递而向散热板施加热应力,则应力朝向水路的底面与侧壁面的角部集中,容易在镀层产生裂纹。

12.本公开是鉴于上述方面而完成的,其目的在于,抑制用于冷却激光器元件的块件腐蚀。

13.用于解决课题的手段

14.第1发明是具备射出激光的激光器元件的激光器模块,具备:第1块件,具有载置所述激光器元件的载置面;以及第2块件,在所述第1块件中的与所述载置面相反侧重合,所述第1块件设置有与所述第2块件的重合面的一部分凹陷且冷却介质在内部流动的凹陷部,在所述第1块件中的所述凹陷部的底面与侧壁面的角部设置有与该底面和该侧壁面连续地连结成弯曲状的弯曲部。

15.在第1发明中,在第1块件设置有凹陷部。冷却介质在凹陷部的内部流动。在凹陷部的底面与侧壁面的角部设置有弯曲部。弯曲部与凹陷部的底面和侧壁面连续地连结成弯曲状。

16.若设为这样的结构,则能够抑制用于冷却激光器元件的第1块件腐蚀。

17.具体而言,在第1块件的母材设置有用于提高耐腐蚀性的镀层。在此,在凹陷部的底面与侧壁面的角部形成为直角状的情况下,在对第1块件进行镀敷处理的过程中,在凹陷部的底面与侧壁面的角部,产生镀层的晶界,容易在镀层产生裂纹。

18.相对于此,在本公开中,凹陷部的底面与侧壁面的角部被形成为弯曲状,因而分别从凹陷部的底面、弯曲面、侧壁面沿正交的方向生长的镀层彼此连续地连结,难以产生镀层的晶界。

19.此外,在激光器元件中产生的热向第1块件传递而向第1块件施加了热应力的情况下,朝向凹陷部的底面与侧壁面的角部的应力被弯曲部分散。由此,难以在设置于凹陷部的角部的镀层产生裂纹,能够抑制第1块件腐蚀。

20.第2发明在第1发明中,所述第1块件具有:母材,包括第1金属;合金层,包括将所述第1金属以及与该第1金属不同的第2金属包含在内的合金,并被设置在所述母材的表面;和第1镀层,包括所述第2金属,设置在所述合金层的表面。

21.在第2发明中,第1块件具有母材、设置在母材的表面的合金层和设置在合金层的表面的第1镀层。母材包括第1金属。第1镀层包括第2金属。合金层包括将第1金属以及第2金属包含在内的合金。例如,在母材为铜(cu)且第1镀层为镍(ni)的情况下,合金层包括铜和镍的合金。

22.如此,通过在母材与第1镀层之间设置合金层,从而第1镀层的密接性提高。此外,合金层例如通过进行烧结处理而被形成。因此,即便在母材的表面存在损伤的情况下,也能在形成合金层时掩埋损伤而平坦化。其结果,第1镀层的生长性良好,能够抑制产生裂纹。

23.第3发明在第2发明中,在所述第1镀层的表面设置有耐腐蚀性高于该第1镀层的第2镀层。

24.在第3发明中,在第1镀层的表面设置有第2镀层。第2镀层包括耐腐蚀性高于第1镀层的金属。例如,在第1镀层为镍(ni)的情况下,由金(au)构成第2镀层即可。

25.由此,能够提高第1块件的耐腐蚀性,抑制第1块件腐蚀。

26.第4发明在第1至3发明之中的任1项中,所述第1块件具有从所述凹陷部的底面立设且相互空开间隔而配置在该凹陷部的多个散热片,在所述第1块件中的所述凹陷部的底面与所述散热片的角部设置有与该底面和该散热片连续地连结成弯曲状的弯曲部。

27.在第4发明中,在第1块件,从凹陷部的底面立设有多个散热片。

28.在凹陷部的底面与散热片的角部设置有弯曲部。弯曲部与凹陷部的底面和散热片连续地连结成弯曲状。

29.如此,在第1块件设置多个散热片来增加散热面积,由此能够将在激光器元件中产生的热从多个散热片高效率地散热。

30.此外,凹陷部的底面与散热片的角部被形成为弯曲状,分别从凹陷部的底面、弯曲面、散热片的侧壁面沿正交的方向生长的镀层彼此连续地连结,难以产生镀层的晶界。

31.此外,在激光器元件中产生的热向第1块件传递而向第1块件施加热应力的情况下,朝向凹陷部的底面与散热片的侧壁面的角部的应力在弯曲部被分散。由此,难以在设置于凹陷部的角部的镀层产生裂纹,能够抑制第1块件腐蚀。

32.发明效果

33.根据本公开,能够抑制用于冷却激光器元件的块件腐蚀。

附图说明

34.图1是示出本实施方式涉及的激光器模块的结构的立体图。

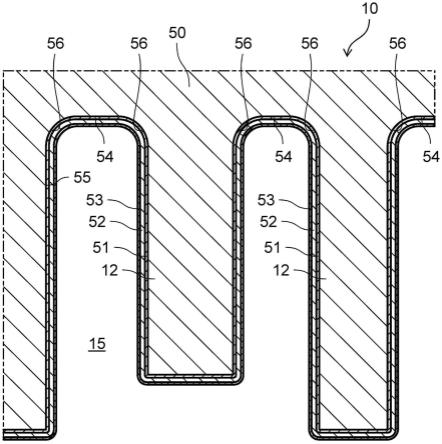

35.图2是示出激光器模块的结构的分解立体图。

36.图3是示出第1块件的重合面侧的结构的立体图。

37.图4是从重合面侧观察第1块件时的图。

38.图5是将第1块件的弯曲部以及镀层的结构一部分放大而示出的正面剖视图。

39.图6是示出激光器模块的结构的俯视剖视图。

40.图7是示出激光器模块的结构的正面剖视图。

41.图8是示出激光器模块的结构的侧视剖视图。

具体实施方式

42.以下,基于附图对本公开的实施方式进行说明。另外,以下的优选的实施方式的说明本质上只是例示,本公开的意图并不在于限制其应用物或其用途。

43.如图1以及图2所示,激光器模块1具有第1块件10、第2块件20、第3块件30、激光器元件40和绝缘层45。

44.第1块件10具有导电性。详细情况将后述,第1块件10主要包括铜(cu)。在第1块件10中,对铜制的块件依次镀敷镍(ni)和金(au)。

45.第1块件10具有载置面11。载置面11通过第1块件10的上表面的一部分凹陷而被形成。载置面11被设置于第1块件10的上表面中的激光l的射出方向(图1中由箭头线示出的方向)的一侧的端部。

46.在载置面11经由导电性的底座41载置激光器元件40。底座41主要由铜钨合金(cuw)构成。

47.激光器元件40的下表面是正电极,上表面是负电极。关于激光器元件40,若从正电极朝向负电极流动电流,则从发光面射出激光l。

48.激光器元件40的发光面与第1块件10的载置面11的前端大致一致。激光器元件40的正电极与第1块件10电连接。第1块件10具有作为与激光器元件40的正电极电连接的电极块件的功能。

49.在第1块件10的上表面设置有绝缘层45。绝缘层45由聚酰亚胺、陶瓷等构成。

50.第2块件20在第1块件10中的与载置面11相反侧重合。第2块件20主要由不锈钢(sus)构成。在第2块件20中,对不锈钢制的块件依次镀敷镍(ni)和金(au)。

51.详细情况后述,在第1块件10以及第2块件20之间设置有冷却介质流动的内部流路15(参照图8)。

52.第3块件30具有导电性。第3块件30主要由铜(cu)构成。在第3块件30中,对铜制的块件依次镀敷镍(ni)和金(au)。

53.第3块件30被设置在激光器元件40以及绝缘层45上。第3块件30经由凸块(未图示)与激光器元件40电连接。第3块件30具有作为与激光器元件40的负电极电连接的电极块件的功能。

54.第1块件10、第2块件20以及第3块件30通过未图示的螺丝而被紧固。此时,第3块件30以相对于第1块件10以及第2块件20电绝缘的状态被紧固。

55.在这样的结构的激光器模块1中,若电流从激光器元件40的正电极朝向负电极流动,则从激光器元件40的侧面的发光面输出激光l。此时,在激光器元件40中产生的热向第1块件10、第2块件20以及第3块件30传递。

56.如图3以及图4所示,在第1块件10设置有内部流路15(凹陷部)。内部流路15通过第1块件10的下表面的一部分凹陷而被形成。内部流路15从载置面11的相反侧的面朝向后方(图8中为左方)延伸。

57.在第1块件10设置有多个散热片12。散热片12从第1块件10中的载置面11的相反侧的面立设。散热片12被形成为板状,朝向激光l的射出方向延伸。多个散热片12沿厚度方向相互空开间隔地配置于内部流路15。

58.如此,设为通过在第1块件10设置多个散热片12来增加第1块件10的散热面积。

59.可是,在第1块件10的母材的表面设置有用于提高耐腐蚀性的镀层。在此,在将内部流路15的底面与侧壁面的角部、内部流路15的底面与散热片12的侧面的角部形成为直角状的情况下,由于在镀层产生裂纹,水从裂纹浸透,因而有母材腐蚀的担扰。

60.因此,在本实施方式的激光器模块1中,设为难以在第1块件10的镀层产生裂纹,抑制第1块件的腐蚀的构造。

61.具体而言,如图5所示,第1块件10具有母材50、合金层51、第1镀层52和第2镀层53。合金层51被设置在母材50的表面。第1镀层52被设置在合金层51的表面。第2镀层53被设置在第1镀层52的表面。

62.母材50包括第1金属。第1金属例如是铜(cu)。在母材50中的内部流路15的底面54与侧壁面55的角部设置有弯曲部56。弯曲部56与内部流路15的底面54和侧壁面55连续地连结为弯曲状。

63.在母材50中的内部流路15的底面54与散热片12的侧面的角部也同样设置有弯曲部56。弯曲部56与内部流路15的底面54和散热片12的侧面连续地连结成弯曲状。

64.弯曲部56通过将内部流路15的角部进行r加工为例如半径0.1~3.omm程度而被形成。

65.合金层51被设置在母材50的表面。合金层51包括将第1金属和与第1金属不同的第2金属包含在内的合金。在本实施方式中,第1金属是铜(cu),第2金属是镍(ni)。

66.合金层51通过针对母材50对作为第2金属的镍进行镀敷处理之后,例如在700~900℃、优选为800℃下进行烧结处理而被形成。

67.合金层51的厚度例如设定为1~3μm,优选设定为2μm。因此,优选为,进行烧结处理之前的镀层的厚度被设定为4μm程度。由此,即便在母材50的表面存在损伤的情况下,也能在形成合金层51时将损伤掩埋而平坦化。

68.第1镀层52被设置在合金层51的表面。第1镀层52包括作为第2金属的镍。第1镀层52的厚度例如设定为3~6μm,优选设定为3.5μm。由此,能够通过第1镀层52来抑制产生小孔(pinhole)。

69.此外,由于第1镀层52被形成在包含镍的合金层51的表面,因而第1镀层52的生长性良好,第1镀层52的密接性提高。

70.第2镀层53被设置在第1镀层52的表面。第2镀层53包括耐腐蚀性高于第1镀层52的金属。例如,在第1镀层52为镍的情况下,第2镀层53包括金(au)。

71.第2镀层53的厚度例如设定为0.1~1.0μm,优选设定为0.3μm。由此,能够提高第1块件10的耐腐蚀性,抑制第1块件10腐蚀。

72.如此,通过在内部流路15的底面54与侧壁面55的角部设置弯曲部56,从而在进行镀敷处理的过程中,分别从内部流路15的底面54、弯曲部56、侧壁面55向正交的方向生长的镀层彼此连续地连结,难以产生镀层的晶界。另外,对于内部流路15的底面54与散热片12的侧面的角部也是同样的。

73.此外,在激光器元件40中产生的热向第1块件10传递而向第1块件10施加了热应力的情况下,朝向内部流路15的角部的应力在弯曲部56被分散。

74.由此,难以在内部流路15的角部设置的合金层51、第1镀层52、第2镀层53产生裂纹,能够通过在内部流路15流动的冷却介质来抑制第1块件10腐蚀。

75.如图6~图8所示,第2块件20在第1块件10中的与载置面11的相反侧重合。在第1块件10以及第2块件20之间设置有内部流路15。

76.第2块件20具有多个供给孔21和排出孔22。从第1块件10以及第2块件20的重合方向观察,多个供给孔21在多个散热片12之间开口。由未图示的冷却器单元从外部向供给孔21供给冷却介质。冷却介质例如是水。供给孔21将冷却介质供给到内部流路15。另外,在图6~图8中,将冷却介质的流动以箭头线表示。

77.从多个供给孔21向内部流路15供给的冷却介质被供给到多个散热片12之间,沿着内部流路15的上表面流向下游侧。

78.排出孔22在第2块件20中的内部流路15的下游侧开口。排出孔22从内部流路15向外部排出冷却介质,将冷却介质返回到未图示的冷却器单元。

79.排出孔22在相对于第1块件10以及第2块件20的重合方向而倾斜的方向上延伸。在图8所示的例子中,排出孔22朝向左侧向斜下方倾斜。排出孔22只要相对于重合方向例如倾斜45

°

即可。

80.第1块件10具有引导部16。引导部16将在内部流路15流动的冷却介质朝向排出孔22的开口位置引导。引导部16由内部流路15的下游侧的侧壁部构成。引导部16在相对于载置面11的相反侧的面构成钝角的方向上延伸。另外,引导部16也可以在相对于载置面11的相反侧的面构成直角的方向上延伸。

81.由此,能够将在内部流路15流动并与引导部16撞击的冷却介质顺利地从引导部16朝向排出孔22引导。

82.在此,排出孔22相对于重合方向倾斜,所以朝向排出孔22流动的冷却介质与排出孔22的内周面撞击之后,沿着排出孔22的倾斜方向,分别被分配到排出孔22的上游侧以及下游侧而流动。排出孔22的倾斜为了产生这样的冷却介质的流动而被设置。

83.另一方面,在供给孔21的周围,通过从供给孔21供给冷却介质时的流动而产生了负压。因此,朝向排出孔22的上游侧流动的冷却介质在多个散热片12之间通过,返回到供给孔21的开口位置,在内部流路15中循环。

84.从供给孔21供给的冷却介质沿着第1块件10中的载置面11的相反侧的面流动,对散热片12的基端侧进行冷却。另一方面,从排出孔22返回的冷却介质沿着第2块件20的上表

面流动,对散热片12的末端部进行冷却。

85.由此,通过使冷却介质沿着散热片12的整个面循环,从而能够将在激光器元件40中产生的热从多个散热片12高效地散热。

86.产业上的可利用性

87.如以上说明的那样,本公开能获得能够抑制用于冷却激光器元件的块件腐蚀这样的实用性高的效果,所以极其有用且产业上的可利用性高。

88.符号说明

89.1 激光器模块

90.10 第1块件

91.11 载置面

92.12 散热片

93.15 内部流路(凹陷部)

94.20 第2块件

95.40 激光器元件

96.50 母材

97.51 合金层

98.52 第1镀层

99.53 第2镀层

100.54 底面

101.55 侧壁面

102.56 弯曲部

103.l 激光。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1