保护帽、电子装置及保护帽的制造方法与流程

1.本发明涉及保护帽、电子装置及保护帽的制造方法。

背景技术:

2.具备led等电子部件的电子装置出于长寿命、节能等理由而被利用于照明、通信等各种领域中。

3.在这种电子装置中,为了保护电子部件,有时以电子部件被收纳于内部的方式在搭载有电子部件的基材上盖上保护帽。

4.例如如专利文献1所公开的那样,保护帽具备围绕电子部件的周围的框部(在该文献中为第2构件)、和覆盖框部的一端开口的盖部(在该专利中为盖构件)。

5.现有技术文献

6.专利文献

7.专利文献1:国际公开第2015/190242号

技术实现要素:

8.发明所要解决的问题

9.另外,石英玻璃具有不易吸收紫外区域的波长的光的特性。因此,在电子部件为紫外线led等情况下,从提高保护帽的紫外线透射性的观点考虑,考虑了由石英玻璃分别构成框部及盖部。

10.然而,基材由金属、金属氧化物陶瓷、ltcc或金属氮化物陶瓷构成的情况较多,一般成为高膨胀系数材料。另一方面,框部由石英玻璃构成,所以成为低膨胀系数材料。因此,例如如果想要使用钎料将框部接合于基材,则基材及框部的膨胀系数差大,因此,难以使钎料的热膨胀系数与基材及框部各自的热膨胀系数匹配。也就是说,如果使钎料的热膨胀系数与基材的热膨胀系数匹配,则框部及钎料的热膨胀系数差变大,如果使钎料的热膨胀系数与框部匹配,则基材及钎料的热膨胀系数差变大。其结果是,容易在基材与框部的接合部或其附近产生残留应力而发生破损(例如裂纹等破裂)。如果接合部或其附近如此地发生破损,则存在电子部件的收纳空间的气密性降低、电子部件劣化的担忧。

11.本发明的课题在于,提供能够保持高的气密性的保护帽及电子装置。

12.用于解决问题的手段

13.为了解决上述的问题而提出的本发明的保护帽的特征在于,具备:框部、覆盖框部的一端开口的盖部、以及将框部与盖部接合的接合部,盖部由石英玻璃形成,框部由30~380℃的温度范围中的热膨胀系数为30

×

10-7

~100

×

10-7

/℃的玻璃材料形成。这样一来,即使由石英玻璃构成盖部,框部的热膨胀系数也不仅与盖部匹配,而且与由金属、金属氧化物陶瓷、ltcc或金属氮化物陶瓷构成的基材的热膨胀系数也匹配。其结果是,即使使用例如钎料等将保护帽接合于基材,也不易在接合部或其附近发生破损,因此,能够保持高的气密性。此处,“石英玻璃”是指包含合成石英、熔融石英等、并且包含sio

2 90质量%以上的非结

晶体。“30~380℃的温度范围中的热膨胀系数”例如可以使用市售的膨胀计进行测定。

14.在上述的构成中,优选接合部是框部与盖部被直接熔接而形成的。这样一来,由于在框部与盖部之间未夹隔钎料等其他构件,因此,框部的热膨胀系数与盖部的热膨胀系数之差在某种程度上较大,也能够将框部与盖部可靠地接合。

15.在上述的构成中,框部的玻璃材料在光路长0.7mm、波长200nm下的透射率优选为10%以上。这样一来,除了由具有高紫外线的透射性的石英玻璃构成的盖部以外,框部也具有紫外线的透射性,因此,能够作为保护帽整体而实现高紫外线的透射性。此处,“光路长0.7mm、波长200nm下的透射率”可以在制作厚度0.7mm的测定试样之后供于测定,也可以采用在沿着玻璃材料的厚度方向测定透射率之后换算成光路长0.7mm的值。“波长200nm下的透射率”可以使用市售的分光高度计(例如,日立制作所制uv-3100)进行测定。

16.在上述的构成中,框部的玻璃材料的应变点优选为430℃以上。这样一来,例如,在使用钎料将保护帽的框部接合于基材的情况下,能够通过钎焊时的加热(回流)抑制在框部产生应变。此处,“应变点”是指基于astm c336的方法测定的值。

17.在上述的构成中,框部的玻璃材料的软化点优选为1000℃以下。这样一来,例如,在通过激光接合等将盖部与框部直接熔接的情况下,框部容易软化,因此,能够缩短盖部及框部的接合时间。此处,“软化点”是指基于astm c338的方法测定的值。

18.在上述的构成中,框部的玻璃材料优选以质量%计含有sio

2 50~80%、al2o3+b2o

3 1~45%、li2o+na2o+k2o 0~25%、mgo+cao+sro+bao 0~25%作为组成。此处,“al2o3+b2o

3”为al2o3及b2o3的合计量。“mgo+cao+sro+bao”为mgo、cao、sro及bao的合计量。

19.在上述的构成中,优选在框部的内周面形成有反射膜。这样一来,在使用保护帽制作将光射出的电子装置的情况下,光的取出效率提高。

20.在上述的构成中,优选在盖部的表面和背面中的至少一个上形成有防反射膜。这样一来,在使用保护帽制作将光射出的电子装置的情况下,光的取出效率提高。

21.为了解决上述的问题而提出的本发明的电子装置的特征在于,具备:电子部件、搭载有电子部件的基材、以及上述的构成的保护帽,该保护帽以将电子部件收纳于内部的方式被接合于基材。这样一来,能够享有与以上说明的保护帽的对应构成同样的作用效果。

22.在上述的构成中,保护帽与基材优选通过钎料被接合。

23.在上述的构成中,电子部件优选为紫外线led。这样一来,可以提供能够实现高紫外线的取出效率的电子装置(发光装置)。

24.为了解决上述的问题而提出的本发明的保护帽的制造方法的特征在于:具备以下工序:准备工序,准备由石英玻璃形成的盖部、和由30~380℃的温度范围中的热膨胀系数为30

×

10-7

~100

×

10-7

/℃的玻璃材料构成的框部;接合工序,在以覆盖框部的一端开口部的方式使盖部与框部接触的状态下,对盖部及框部的接触部照射激光,由此将盖部与框部直接熔接。这样一来,能够享有与已说明的相对应的保护帽的构成同样的作用效果。

25.发明效果

26.根据本发明,可以提供能够保持高的气密性的保护帽及电子装置。

附图说明

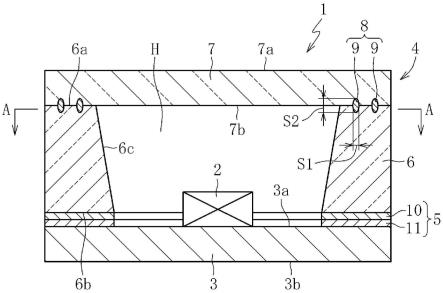

27.图1是示出第一实施方式的电子装置的剖面图。

28.图2是图1的a-a剖面图。

29.图3是示出波长200~600nm下的bu-41及石英玻璃的透射率曲线的图表。

30.图4是示出第一实施方式的电子装置的制造工序的剖面图。

31.图5是示出第一实施方式的电子装置的制造工序的剖面图。

32.图6是示出第一实施方式的电子装置的制造工序的剖面图。

33.图7是示出第一实施方式的电子装置的制造工序的剖面图。

34.图8是示出第二实施方式的电子装置的剖面图。

35.图9是示出第二实施方式的电子装置的制造工序的剖面图。

36.图10是示出第二实施方式的电子装置的制造工序的剖面图。

37.图11是示出第二实施方式的电子装置的制造工序的剖面图。

38.图12是示出第二实施方式的电子装置的制造工序的俯视图。

39.图13是示出第三实施方式的框部的剖面图。

具体实施方式

40.以下,参照附图对本发明的实施方式进行说明。需要说明的是,有时通过对在各实施方式中对应的构成要素标记相同符号,省略重复的说明。在各实施方式中仅对构成的一部分进行说明时,关于该构成的其他部分,可以应用先前说明的其他实施方式的构成。另外,不仅在各实施方式的说明中明示的构成的组合,只要不对组合造成障碍,则即使未明示,也可以将多个实施方式的构成彼此部分地组合。

41.(第一实施方式)

42.图1及图2示例出本发明的第一实施方式的电子装置1。

43.本实施方式的电子装置1具备:电子部件2、搭载有电子部件2的基材3、以电子部件2被收纳于内部的方式配置于基材3的保护帽4、以及将基材3及保护帽4接合的接合部5。需要说明的是,在以下的说明中,为了方便,以基材3侧为下、并以保护帽4侧为上进行说明,但上下方向不限定于此。

44.电子部件2没有特别限定,例如可举出:激光模块、led、光传感器、摄像元件、光开关等光学器件。在本实施方式中,电子部件2为紫外线led(发光元件),电子装置1为发光装置。

45.基材3例如由金属、金属氧化物陶瓷、ltcc或金属氮化物陶瓷构成。作为金属,例如可举出:铜、金属硅等。作为金属氧化物陶瓷,例如可举出氧化铝等。作为ltcc,例如可举出:使包含结晶性玻璃和耐火性填料的复合粉末烧结而成的ltcc等。作为金属氮化物陶瓷,例如可举出氮化铝等。在本实施方式中,基材3由氮化铝构成。氮化铝在30~380℃的温度范围中的热膨胀系数例如为46

×

10-7

/℃。另外,在本实施方式中,基材3是上表面3a及下表面3b均由平面构成的板状体。需要说明的是,基材3可以在上表面3a搭载有电子部件2的部分设置有凹部。

46.保护帽4具备框部6、覆盖框部6的一端开口的盖部7、以及将框部6及盖部7接合的接合部8。需要说明的是,优选在保护帽4的表面形成各种功能膜,例如为了减少光反射损失,优选在盖部7的上下表面7a、7b中的至少一个上形成有防反射膜。防反射膜优选分别形成于盖部7的上下表面7a、7b。防反射膜可以仅形成于盖部7的上下表面7a、7b中的至少一个

中与框部6的贯穿孔h对应的部分,也可以形成于整个面。作为防反射膜,例如优选为折射率相对较低的低折射率层与折射率相对较高的高折射率层交替层叠而成的电介质多层膜。由此,容易控制各波长下的反射率。防反射膜例如可以通过溅射法、cvd法等形成。从电子部件2射出的光的波段(例如,250~350nm)下的防反射膜的反射率例如优选为1%以下、0.5%以下、0.3%以下、特别是0.1%以下。

47.框部6是在中心具有沿着厚度方向(上下方向)的贯穿孔h的筒状体。框部6围绕被收纳于与贯穿孔h对应的空间的电子部件2的周围。在图示例中,框部6由四方筒构成,但是也可以为圆筒等其他形状。需要说明的是,对于框部6的内壁面6c而言,为了提高从盖部7穿过的紫外线的取出效率,由随着从框部6的下端面6b侧朝向上端面6a侧而从内侧向外侧移动的倾斜面构成。内壁面6c可以是非倾斜面(垂直面)。贯穿孔h可以通过对框部6的原材料实施蚀刻加工、激光加工、喷砂加工等而形成。

48.框部6由30~380℃的温度范围中的热膨胀系数为30

×

10-7

~100

×

10-7

/℃的玻璃材料构成。框部6的热膨胀系数优选为40

×

10-7

/℃以上、50

×

10-7

/℃以上、60

×

10-7

/℃以上、特别优选为70

×

10-7

/℃以上。另外,框部6的热膨胀系数优选为95

×

10-7

/℃以下、特别优选为90

×

10-7

/℃以下。这样一来,框部6的热膨胀系数与由金属、金属氮化物陶瓷等构成的基材3的热膨胀系数匹配。其结果是,即使例如使用钎料等将框部6接合于基材3,也不易在接合部8或其附近发生破损,因此,能够保持高的气密性。

49.框部6的玻璃材料优选为紫外线透射玻璃。详细而言,在框部6的玻璃材料中,光路长0.7mm、波长200nm下的透射率优选为10%以上、20%以上、30%以上、40%以上、50%以上、60%以上、70%以上,特别优选为80%以上。另外,在框部6的玻璃材料中,光路长0.7mm、波长250nm下的透射率优选为50%以上、60%以上、70%以上,特别优选为80%以上。此外,在框部6的玻璃材料中,将光路长0.7mm、波长250nm下的透射率设为t

250

、并将光路长0.7mm、波长300nm下的透射率设为t

300

时,t

250

/t

300

的值优选为0.3以上、0.4以上、0.5以上、0.6以上、0.7以上、0.8以上、0.85以上,特别优选为0.9以上。这样一来,与石英玻璃相比,虽然紫外线的透射率差,但是可以使从由紫外线led形成的电子部件2射出的光没有问题地透射,能够以高水平保持紫外线的取出效率。

50.在框部6的玻璃材料中,应变点优选为430℃以上、460℃以上、480℃以上、500℃以上、520℃以上、530℃以上、特别优选为550℃以上。这样一来,在使用钎料将框部6接合于基材3的情况下,能够抑制由于钎焊时的加热(例如300℃左右)而在框部6产生应变。

51.在框部6的玻璃材料中,软化点优选为1000℃以下、950℃以下、900℃以下、850℃以下,特别优选为800℃以下。这样一来,在通过激光接合等将框部6及盖部7直接熔接的情况下,框部6容易地软化,因此,能够缩短接合时间。

52.在框部6的玻璃材料中,10

2.5

dpa

·

s时的温度优选为1580℃以下、1550℃以下、1520℃以下、1500℃以下、1480℃以下、特别优选为1470℃以下。10

2.5

dpa

·

s时的温度过高时,熔融性降低,玻璃的制造成本容易高涨。此处,“10

2.5

dpa

·

s时的温度”可以通过铂球提拉法进行测定。需要说明的是,10

2.5

dpa

·

s时的温度相当于熔融温度,该温度越低,熔融性越提高。

53.框部6的玻璃材料的液相温度优选为小于1150℃、1120℃以下、1100℃以下、1080℃以下、1050℃以下、1030℃以下、980℃以下、960℃以下、950℃以下,特别优选为940℃以

下。另外,框部6的玻璃材料的液相粘度优选为10

4.0

dpa

·

s以上、10

4.3

dpa.s以上、10

4.5

dpa

·

s以上、10

4.8

dpa

·

s以上、10

5.1

dpa

·

s以上、10

5.3

dpa

·

s以上,特别优选为10

5.5

dpa

·

s以上。这样一来,耐失透性提高。此处,“液相温度”是将穿过标准筛30目(500μm)而残留于50目(300μm)的玻璃粉末装入铂舟,在温度梯度炉中保持24小时后,通过显微镜观察对结晶析出的温度进行测定而得到的值。“液相粘度”是通过铂球提拉法对液相温度下的玻璃的粘度进行测定而得到的值。

54.框部6的玻璃材料的杨氏模量优选为55gpa以上、60gpa以上、65gpa以上,特别优选为70gpa以上。杨氏模量过低时,容易发生框部6的变形、翘曲、破损。此处,“杨氏模量”是指通过共振法测定的值。

55.在框部6的玻璃材料中,作为玻璃组成,以质量%计优选为sio

2 50~80%、al2o3+b2o

3 1~45%、li2o+na2o+k2o 0~25%、mgo+cao+sro+bao 0~25%。以下示出如上所述地限定各成分的含量的理由。需要说明的是,在各成分的含量的说明中,除了有特别说明的情况以外,%的表达表示质量%。

56.sio2是形成玻璃的骨架的主成分。sio2的含量优选为50~80%、55~75%、58~70%,特别优选为60~68%。sio2的含量过少时,杨氏模量、耐酸性容易降低。另一方面,sio2的含量过多时,高温粘度变高,熔融性容易降低,此外,方石英等失透结晶容易析出,液相温度容易上升。

57.al2o3和b2o3是提高耐失透性的成分。al2o3+b2o3的含量优选为1~40%、5~35%、10~30%,特别优选为15~25%。al2o3+b2o3的含量过少时,玻璃容易失透。另一方面,al2o3+b2o3的含量过多时,玻璃组成的成分平衡受损,反而玻璃容易失透。

58.al2o3是提高杨氏模量的成分,并且是抑制分相、失透的成分。al2o3的含量优选为1~20%、3~18%、特别优选为5~16%。al2o3的含量过少时,杨氏模量容易降低,而且玻璃容易分相、失透。另一方面,al2o3的含量过多时,高温粘度变高,熔融性容易降低。

59.b2o3是提高熔融性、耐失透性的成分,而且是改善损伤容易度、提高强度的成分。b2o3的含量优选为3~25%、5~22%、7~19%、特别优选为9~16%。b2o3的含量过少时,熔融性、耐失透性容易降低,而且对于氢氟酸系的药液的耐性容易降低。另一方面,b2o3的含量过多时,杨氏模量、耐酸性容易降低。

60.li2o、na2o及k2o是降低高温粘性、显著提高熔融性、并且有助于玻璃原料的初期的熔融的成分。li2o+na2o+k2o的含量优选为0~25%、1~20%、4~15%、特别优选为7~13%。li2o+na2o+k2o的含量过少时,熔融性容易降低。另一方面,na2o的含量过多时,存在热膨胀系数不适当地变高的担忧。

61.li2o是降低高温粘性、显著提高熔融性、并且有助于玻璃原料的初期的熔融的成分。li2o的含量优选为0~5%、0~3%、0~1%,特别优选为0~0.1%。li2o的含量过少时,熔融性容易降低,此外,存在热膨胀系数不适当地变低的担忧。另一方面,li2o的含量过多时,玻璃容易分相。

62.na2o是降低高温粘性、显著提高熔融性、并且有助于玻璃原料的初期的熔融的成分。而且是用于调整热膨胀系数的成分。na2o的含量优选为0~25%、1~20%、3~18%、5~15%,特别优选为7~13%。na2o的含量过少时,熔融性容易降低,此外,存在热膨胀系数不适当地变低的担忧。另一方面,na2o的含量过多时,存在热膨胀系数不适当地变高的担忧。

63.k2o是降低高温粘性、显著提高熔融性、并且有助于玻璃原料的初期的熔融的成分。而且是用于调整热膨胀系数的成分。k2o的含量优选为0~15%、0.1~10%,特别优选为1~5%。k2o的含量过多时,存在热膨胀系数不适当地变高的担忧。

64.mgo、cao、sro及bao是降低高温粘性、提高熔融性的成分。mgo+cao+sro+bao的含量优选为0~25%、0~15%、0.1~12%、1~5%。mgo+cao+sro+bao的含量过多时,玻璃容易失透。

65.mgo是降低高温粘性、提高熔融性的成分,是碱土金属氧化物中显著提高杨氏模量的成分。mgo的含量优选为0~10%、0~8%、0~5%,特别优选为0~1%。mgo的含量过多时,耐失透性容易降低。

66.cao是降低高温粘性、显著提高熔融性的成分。另外,在碱土金属氧化物中,导入原料比较廉价,因此,是将原料成本低廉化的成分。cao的含量优选为0~15%、0.5~10%,特别优选为1~5%。cao的含量过多时,玻璃容易失透。需要说明的是,cao的含量过少时,难以享有上述效果。

67.sro是提高耐失透性的成分。sro的含量优选为0~7%、0~5%、0~3%,特别优选为0%以上且小于1%。sro的含量过多时,玻璃容易失透。

68.bao是提高耐失透性的成分。bao的含量优选为0~7%、0~5%、0~3%、0%以上且小于1%。bao的含量过多时,玻璃容易失透。

69.除上述成分以外,还可以导入其他成分作为任意成分。需要说明的是,从可靠地享有本发明的效果的观点考虑,除上述成分以外的其他成分的含量以合计量计优选为10%以下、5%以下、特别是3%以下。

70.zno是提高熔融性的成分,但是如果在玻璃组成中大量含有,则玻璃容易失透。由此,zno的含量优选为0~5%、0~3%、0~1%、0%以上且小于1%,特别优选为0~0.1%。

71.zro2是提高耐酸性的成分,但是如果在玻璃组成中大量含有,则玻璃容易失透。由此,zro2的含量优选为0~5%、0~3%、0~1%、0~0.5%,特别优选为0.001~0.2%。

72.fe2o3与tio2是降低在深紫外区域的透射率的成分。fe2o3+tio2的含量优选为100ppm以下、80ppm以下、60ppm以下、0.1~40ppm以下,特别优选为1~20ppm。fe2o3+tio2的含量过多时,玻璃着色,在深紫外区域的透射率容易降低。需要说明的是,fe2o3+tio2的含量过少时,必须使用高纯度的玻璃原料,导致配合料成本的高涨。

73.fe2o3是降低在深紫外区域的透射率的成分。fe2o3的含量优选为100ppm以下、80ppm以下、60ppm以下、40ppm以下、20ppm以下、10ppm以下,特别优选为1~8ppm。fe2o3的含量过多时,玻璃着色,在深紫外区域的透射率容易降低。需要说明的是,fe2o3的含量过少时,必须使用高纯度的玻璃原料,导致配合料成本的高涨。

74.氧化铁中的fe离子以fe

2+

或fe

3+

的状态存在。fe

2+

的比例过少时,深紫外线的透射率容易降低。由此,氧化铁中的fe

2+

/(fe

2+

+fe

3+

)的质量比例优选为0.1以上、0.2以上、0.3以上、0.4以上,特别优选为0.5以上。

75.tio2是降低在深紫外区域的透射率的成分。tio2的含量优选为100ppm以下、80ppm以下、60ppm以下、40ppm以下、20ppm以下、10ppm以下,特别优选为0.5~5ppm。tio2的含量过多时,玻璃着色,在深紫外区域的透射率容易降低。需要说明的是,tio2的含量过少时,必须使用高纯度的玻璃原料,导致配合料成本的高涨。

76.sb2o3是作为澄清剂发挥作用的成分。sb2o3的含量优选为1000ppm以下、800ppm以下、600ppm以下、400ppm以下、200ppm以下、100ppm以下,特别优选小于50ppm。sb2o3的含量过多时,在深紫外区域的透射率容易降低。

77.sno2是作为澄清剂发挥作用的成分。sno2的含量优选为2000ppm以下、1700ppm以下、1400ppm以下、1100ppm以下、800ppm以下、500ppm以下、200ppm以下,特别优选为100ppm以下。sno2的含量过多时,在深紫外区域的透射率容易降低。

78.f2、cl2及so3是作为澄清剂发挥作用的成分。f2+cl2+so3的含量优选为10~10000ppm。f2+cl2+so3的优选的下限范围为10ppm以上、20ppm以上、50ppm以上、100ppm以上、300ppm以上、特别是500ppm以上,优选的上限范围为3000ppm以下、2000ppm以下、1000ppm以下、特别是800ppm以下。另外,f2、cl2、so3各自的优选的下限范围为10ppm以上、20ppm以上、50ppm以上、100ppm以上、300ppm以上、特别是500ppm以上,优选的上限范围为3000ppm以下、2000ppm以下、1000ppm以下、特别是800ppm以下。这些成分的含量过少时,难以发挥澄清效果。另一方面,这些成分的含量过多时,存在澄清气体在玻璃中以泡的形式残存的担忧。

79.框部6的玻璃材料例如可以如下所述地制作:通过调配各种玻璃原料,得到玻璃配合料后,将该玻璃配合料熔融,对所得到的熔融玻璃进行澄清、均质化,成形为规定形状而制作。

80.在框部6的玻璃材料的制造工序中,作为玻璃原料的一部分,优选使用还原剂。这样一来,玻璃中所含的fe

3+

被还原,深紫外线的透射率提高。作为还原剂,可以使用木粉、碳粉末、金属铝、金属硅、氟化铝等材料,其中,优选金属硅、氟化铝。

81.在框部6的玻璃材料的制造工序中,作为玻璃原料的一部分,优选使用金属硅,相对于玻璃配合料的总质量,其添加量优选为0.001~3质量%、0.005~2质量%、0.01~1质量%、特别是0.03~0.1质量%。金属硅的添加量过少时,玻璃中所含的fe

3+

不被还原,深紫外线的透射率容易降低。另一方面,金属硅的添加量过多时,存在玻璃着色成茶色的倾向。

82.作为玻璃原料的一部分,也优选使用氟化铝(alf3),相对于玻璃配合料的总质量,其添加量换算成f2优选为0.01~5质量%、0.05~4质量%、0.1~3质量%、0.2~2质量%、0.3~1质量%。另一方面,氟化铝的添加量过多时,存在f2气体在玻璃中以泡的形式残存的担忧。氟化铝的添加量过少时,玻璃中所含的fe

3+

未被还原,深紫外线的透射率容易降低。

83.在框部6的玻璃材料的制造工序中,优选通过下拉法、特别是溢流下拉法成形为平板形状。溢流下拉法是使熔融玻璃从耐热性的流槽状结构物的两侧溢出,使所溢出的熔融玻璃在流槽状结构物的下顶端合流,并且沿下方进行延伸成形而将玻璃板成形的方法。在溢流下拉法中,应成为玻璃板的表面的面不与流槽状耐火物接触,以自由表面的状态成形。因此,容易制作薄型的玻璃板,并且即使不对表面进行研磨,也能够减小板厚偏差。其结果是,能够将玻璃板的制造成本低廉化。需要说明的是,流槽状结构物的结构、材质只要能够实现期望的尺寸、表面精度,就没有特别限定。另外,向下方进行延伸成形时,施加力的方法也没有特别限定。例如,可以采用使具有足够大的宽度的耐热性辊在与玻璃接触的状态下旋转并延伸的方法,也可以采用使多个成对的耐热性辊仅与玻璃的端面附近接触并延伸的方法。

84.作为框部6的玻璃材料的成形方法,除了溢流下拉法以外,例如还可以选择狭缝下拉法、再拉法、浮法等。

85.作为框部6的玻璃材料,具体而言,例如可以使用日本电气硝子株式会公司制造的bu-41。bu-41在30~380℃的温度范围中的热膨胀系数例如为42

×

10-7

/℃。

86.框部6的厚度(上下方向尺寸)优选大于电子部件2,优选比电子部件2大0.01~1mm,更优选大0.05~0.5mm,最优选大0.1~0.2mm。

87.盖部7由石英玻璃构成。石英玻璃中包含熔融石英和合成石英。熔融石英玻璃在30~380℃的温度范围中的热膨胀系数例如为6.3

×

10-7

/℃,合成石英玻璃在30~380℃的温度范围中的热膨胀系数例如为4.0

×

10-7

/℃。另外,在本实施方式中,盖部7是上表面7a及下表面7b均由平面构成的板状体。

88.盖部7的厚度(上下方向尺寸)优选为0.1~1.0mm,更优选为0.2~0.8mm,最优选为0.3~0.6mm。

89.如图2所示,在本实施方式中,将框部6及盖部7接合的接合部8由框部6与盖部7被直接熔接而成的熔接部9形成。熔接部9由激光接合形成。详细而言,熔接部9通过在激光的照射区域中将框部6及盖部7中的至少一者熔融后,使其熔融部固化而形成。也就是说,熔接部9例如由框部6及盖部7中的至少一种材料构成,优选实质上不包含除框部6及盖部7以外的材料。

90.熔接部9沿着贯穿孔h以同心环状形成有多个(图例中为两个),也可以为一个。多个熔接部9相互在半径方向上分隔开,但是也可以在半径方向上重合。各熔接部9在俯视下构成为四角环状,但不限定于此,也可以构成为圆环状以外的环形状。

91.熔接部9在厚度方向上连续而跨越框部6和盖部7而形成。需要说明的是,在本实施方式中,在熔接部9的内部,框部6与盖部7之间没有界面。当然,也可以在熔接部9的内部,在框部6与盖部7之间残留有界面。

92.熔接部9的宽度s1优选为10~200μm,更优选为10~100μm,最优选为10~50μm。熔接部9的厚度s2优选为10~200μm,更优选为10~150μm,最优选为10~100μm。

93.熔接部9的平面方向的残留应力的最大值优选为10mpa以下,更优选为7mpa以下,最优选为5mpa以下。平面方向的残留应力的最大值是在具有10mm

×

10mm以上的尺寸的玻璃板中使用uniopt公司制双折射测定机:abr-10a对接合部附近的双折射(单位:nm)进行测定并换算成平面方向的残留应力的情况下的最大值。另外,通过光学上的双折射的测定、即正交的直线偏振波的光路差的测定,能够估算玻璃板中的残留应力值,由残留应力产生的偏差应力f(mpa)用f=d/cw式表示。“d”为光路差(nm),“w”为偏振波通过了的距离(cm),“c”为光弹性常数(比例定数),通常成为20~40(nm/cm)/(mpa)的值。需要说明的是,平面方向的残留应力中存在拉伸应力和压缩应力,在上述内容中,对两者的绝对值进行评价。

94.将框部6及基材3接合的接合部5没有特别限定,在本实施方式中,从框部6的下端面6b侧起依次具备金属化层10和焊料层11。金属化层10是通过蒸镀、溅射等形成于保护帽4的框部6的下端面6b的金属膜,具有提高与焊料层11的密合性的作用。作为金属化层10,例如可以使用cr、ti、ni、pt、au、co及包含这些金属的合金层、或者这些金属、合金的多层膜等。作为焊料层(钎料)11,例如可以使用au、sn、ag、pb、及包含这些金属的合金、即au-sn系焊料、sn-ag系焊料、pb系焊料等层。au-sn系焊料在30~380℃的温度范围中的热膨胀系数例如为175

×

10-7

/℃。

95.图3示出波长200~600nm下的bu-41(日本电气硝子株式会公司制)及石英玻璃的

透射率曲线。如该图所示,石英玻璃在深紫外区域(例如,波长区域200~350nm)中不存在伴随着厚度的增加的透射率的降低,具有90%以上的透射率。另一方面,bu-41在深紫外区域中在厚度0.2mm时具有84%以上的透射率,厚度0.5mm时具有70%以上的透射率。也就是说,bu-41在深紫外区域中虽然比石英玻璃稍差,但是具有良好的透射率。在电子装置(发光装置)1的状态下,具体而言,盖部7及框部6均由厚度0.6mm的石英玻璃构成的情况下的紫外线的取出效率(电子部件(紫外线led)2的输出倍率)平均为89%,在由厚度0.6mm的石英玻璃构成盖部7、由厚度0.6mm的bu-41构成框部6的情况下的紫外线的取出效率平均为88%。因此,即使由石英玻璃构成盖部7、由石英玻璃以外的具有紫外线透射性的玻璃材料(例如,bu-41)构成框部6,也能够以高水平保持紫外区域的光的取出效率。另外,在该情况下,框部6的热膨胀系数与基材3的热膨胀系数匹配,因此,即使使用钎料等将框部6接合于基材3,也不易在接合部5或其附近发生破损,能够保持高的气密性。

96.图4~图7示例出本发明的第一实施方式的电子装置1的制造方法。

97.为了得到保护帽4,本实施方式的电子装置1的制造方法具备:将盖部7与框部6接合的第一接合工序、和将搭载有电子部件2的基材3与保护帽4接合的第二接合工序。

98.在第一接合工序中,首先,如图4所示,准备盖部7、和形成有金属化层10及焊料层11的框部6。接下来,使盖部7的下表面7b与框部6的上端面6a直接接触。在该状态下,如图5所示,通过激光照射装置12使激光l聚光于盖部7与框部6的接触部而进行照射。激光l从盖部7及框部6中的至少一侧照射。在本实施方式中,激光l从盖部7侧照射。由此,将接触部熔接而形成熔接部9,并且通过熔接部9将框部6与盖部7接合。

99.盖部7的下表面7b及框部6的上端面6a各自的算术平均粗糙度ra优选为2.0nm以下,更优选为1.0nm以下,进一步优选为0.5nm以下,最优选为0.2nm以下。算术平均粗糙度ra是指通过基于jis b0601:2001方法测定的值。这样一来,盖部7及框部6相互通过接合面间的分子间力(光学接触)而密合,因此,激光接合前的处理性提高。

100.作为激光l,可适当地使用具有皮秒级、飞秒级的脉冲宽度的超短脉冲激光。

101.激光l的波长只要是从玻璃构件透射的波长,就没有特别地限定,例如优选为400~1600nm,更优选为500~1300nm。激光l的脉冲宽度优选为10ps以下,更优选为5ps以下,最优选为200fs~3ps。激光l的聚光直径优选为50μm以下,更优选为30μm以下,优选为20μm以下。

102.激光l的重复频率必须为使连续的热积累发生的程度,具体而言,优选为100khz以上,更优选为200khz以上,进一步优选为500khz以上。

103.另外,优选利用将一个脉冲分配成多个、进一步缩短脉冲间隔而进行照射的方法(脉冲串式,burst mode)。由此,热蓄积容易发生,能够稳定地形成接合部8。

104.如图6所示,激光l以在贯穿孔h的外侧描绘沿着贯穿孔h的环状轨道t的方式进行扫描。在该情况下,激光l以其照射区域r一边在环状轨道t上重合一边绕着环状轨道t一周的方式进行扫描。或者,激光l以环绕该环状轨道t多次的方式进行扫描。需要说明的是,在将熔接部9形成为多个同心环状的情况下,扫描激光l的环状轨道t也设定成多个同心环状。

105.另外,可以通过以围绕贯穿孔h的方式使四根直线交叉成井字形,从而将接合部形成为框状。由此,可以一次制作多个保护帽4,因此,能够提高电子装置1的制造效率。

106.需要说明的是,对在上述的第一接合工序中金属化层10及焊料层11预先形成于框

部6的情况进行了说明,但是也可以在第一接合工序之后(将盖部7及框部6接合之后)将这些层10、11形成于框部6。

107.在第二接合工序中,首先,如图7所示,准备在第一接合工序中得到的保护帽4、和搭载有电子部件2的基材3。接下来,使框部6的下端面6b与基材3的上表面3a隔着金属化层10及焊料层11接触。通过在该状态下进行加热,使焊料层11软化流动(回流),通过焊料层11将框部6与基材3接合。需要说明的是,焊料层11可以使用加热炉进行加热,也可以使用激光进行加热。

108.(第二实施方式)

109.图8示例出本发明的第二实施方式的电子装置1。在第二实施方式中,将框部6及基材3接合的接合部5的构成与第一实施方式不同。

110.在本实施方式中,接合部5由框部6与基材3被直接熔接而成的熔接部21形成。熔接部21通过激光接合形成。详细而言,熔接部21通过在激光的照射区域中将框部6及基材3中的至少一者熔融后使该熔融部固化而形成。也就是说,熔接部21例如由框部6及基材3中的至少一种材料构成,优选实质上不包含除框部6及基材3以外的材料。

111.关于熔接部21的其他构成,与在第一实施方式中说明的熔接部9同样,因此,省略详细说明。

112.图9~图12示例出本发明的第二实施方式的电子装置1的制造方法。

113.为了得到保护帽4,本实施方式的电子装置1的制造方法具备:第一接合工序,将盖部7与框部6接合;和第二接合工序,将搭载有电子部件2的基材3与保护帽4接合。

114.如图9及图10所示,第一接合工序与在第一实施方式中说明的第一接合工序同样,是使用从激光照射装置12射出的激光l将盖部7与框部6直接熔接的工序。需要说明的是,未在框部6形成金属化层10及焊料层11,框部6的下端面6b露出。

115.如图11及图12所示,在第二接合工序中,首先,使在第一接合工序中得到的保护帽4的框部6的下端面6b、与基材3的上表面3a直接接触。在该状态下,通过激光照射装置12使激光l聚光于框部6与基材3的接触部而进行照射。激光l从框部6及基材3中、透射激光l的框部6侧照射。由此,将接触部熔接而形成熔接部21,并且通过熔接部21将框部6与基材3接合。

116.框部6的下端面6b及基材3的上表面3a各自的算术平均粗糙度ra优选为2.0nm以下,更优选为1.0nm以下,进一步优选为0.5nm以下,最优选为0.2nm以下。这样一来,框部6及基材3相互通过接合面间的分子间力而密合,因此,激光接合前的处理性提高。

117.关于第二接合工序中使用的激光l的种类、波长、扫描方法等各种条件,可以应用与在第一实施方式中说明的第一接合工序同样的条件。

118.需要说明的是,本发明不限定于上述的实施方式的构成,不限定于上述的作用效果。本发明可以在不脱离本发明的主旨的范围进行各种变更。

119.在上述的实施方式中,对将框部6与盖部7直接熔接的情况进行了说明,但框部6与盖部7的接合方法不限定于此。例如,框部6与盖部7可以经由粘接层(例如,玻璃粘接材)粘接在一起。

120.在上述的实施方式中,可以在将框部6与基材3接合之后,将盖部7接合于框部6。在该情况下,可以在将框部6与基材3接合后,在基材3上搭载电子部件2,然后将盖部7接合于框部6。然而,在考虑了操作性的情况下,优选在将框部6与基材3接合之前,在基材3上搭载

电子部件2。

121.(第三实施方式)

122.图13示例出本发明的第三实施方式的框部6。在本实施方式中,为了提高光的取出效率,在框部6的内周面6c形成有反射膜31。

123.反射膜31是将从电子部件2射出的光反射的层。反射膜31优选由例如含有铝、金等金属、氧化铝、氧化锆、二氧化钛等陶瓷的树脂涂料、玻璃糊等构成。

124.反射膜31的厚度例如优选为0.1~100μm。

125.从电子部件2射出的光的波段(例如,250~350nm)下的反射膜31的反射率优选为10%、20%、30%、40%、50%、60%以上,特别优选为70%以上。此处,反射率可以通过使用日立高新技术制uh-4150对250~350nm的波长范围的各波长下的透射率进行测定而计算出。

126.作为将反射膜31形成于框部6的内周面6c的方法,期望利用喷涂法。在利用喷涂法的情况下,可以通过用在掩模保护框部6的上下端面6a、6b的平坦部的状态下,在框部6的内周面涂布喷涂液(成为反射膜的液体),然后,将掩模剥离,从而简单地在框部6的内周面6c形成反射膜31。需要说明的是,反射膜31的形成方法不限定于此,例如也可以利用浸涂法等。在利用浸涂法的情况下,可以通过将具有贯穿孔h的框部6浸渍于浸涂液(成为反射膜31的液体)中,然后,通过研磨等将形成于框部6的表面的不需要部分(上下端面6a、6b等)的反射膜31除去,从而在框部6的内周面6c形成反射膜31。在该情况下,将不需要部分的反射膜31除去时,对框部6的上端面6a进行研磨,由此可以调整与盖部7的接合时的面精度。

127.实施例

128.以下,基于实施例对本发明详细地进行说明,但本发明不限定于这些实施例。

129.(1)关于保护帽a、b

130.通过钎料(金锡焊料:热膨胀系数176

×

10-7

/℃)将由石英玻璃构成的盖部与由石英玻璃构成的框部接合,由此制作作为比较例的保护帽a。另外,通过激光照射将由石英玻璃构成的盖部、与由bu-41(热膨胀系数42

×

10-7

/℃)构成的框部直接熔接,由此制作作为实施例的保护帽b。

131.对于所得到的保护帽a、b,在与基材的接合部分依次进行cr、ni、au的金属化成膜,从其上分别形成由au-sn系焊料构成的焊料层。

132.使用形成有焊料层的保护帽a、b进行向氮化铝基材的加热安装而制作电子装置,对此时的保护帽的裂纹产生率进行测定。其结果是,在安装后的保护帽a产生了约4%的裂纹,在安装后的保护帽b未产生裂纹。

133.(2)关于保护帽c、d

134.通过激光照射将在由石英玻璃构成的盖部的两面形成有紫外线的防反射膜的部件、与由bu-41构成的框部熔接,由此制作作为实施例的保护帽c。另外,通过激光照射,将在由石英玻璃构成的盖部的两面形成有紫外线的防反射膜的部件、与在由bu-41构成的框部的内周面形成有紫外线的反射膜的部件熔接,由此制作作为实施例的保护帽d。

135.对于所得到的保护帽c、d,在与基材的接合部分依次进行cr、ni、au的金属化成膜,从其上分别形成由au-sn系焊料构成的焊料层。

136.使用形成有焊料层的保护帽c、d进行向氮化铝基材的加热安装而制作电子装置,

对其光取出效率进行测定。其结果是,使用了保护帽d的电子装置与使用了保护帽c的电子装置相比,光取出效率提高了3%。

137.在上述的实施例中,利用框部使用bu-41的例子对本发明进行了说明,但是除了bu-41以外,还可以使用表1所示的试样no.1~3的玻璃。需要说明的是,在下表中,ps表示应变点,ta表示退火点,ts表示软化点,α表示热膨胀系数,e表示杨氏模量,tl表示液相温度,logηat tl表示液相粘度。

138.[表1]

[0139][0140]

附图标记说明

[0141]1ꢀꢀꢀꢀ

电子装置

[0142]2ꢀꢀꢀꢀ

电子部件

[0143]3ꢀꢀꢀꢀ

基材

[0144]4ꢀꢀꢀꢀ

保护帽

[0145]5ꢀꢀꢀꢀ

接合部

[0146]6ꢀꢀꢀꢀ

框部

[0147]7ꢀꢀꢀꢀ

盖部

[0148]8ꢀꢀꢀꢀ

接合部

[0149]9ꢀꢀꢀꢀ

熔接部

[0150]

10

ꢀꢀꢀ

金属化层

[0151]

11

ꢀꢀꢀ

焊料层

[0152]

21

ꢀꢀꢀ

熔接部

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1