电池用高能量高功率密度阳极及其制造方法与流程

本发明涉及电化学领域,尤其涉及电化学系统。更具体地涉及可用于电化学系统,例如高功率电池,特别是锂离子电池的阳极。本发明涉及阳极元件。本发明还涉及一种制造所述阳极元件的方法及由此获得的阳极,所述方法使用电绝缘材料纳米颗粒,所述电绝缘材料传导锂离子,与金属锂接触时稳定,在相对锂的电位为0v至4.3v的电位下不插入锂,并且具有相对较低的熔点。本发明还涉及一种制造电化学装置的方法,所述电化学装置包括至少一个所述阳极元件和所述阳极,以及由此获得的锂离子电池。

背景技术:

1、为了满足小型化和耐久性的要求,必须开发存储高能量密度、更便宜且提供电力的更紧凑的电池。

2、为了制造更紧凑且更便宜的电池,已知使用具有高容量/单位质量(mah/g)的高密度材料,和/或制造孔尽可能少的电极。然而,减少电极的孔隙度会降低其比表面积,增加其电阻并降低其功率。

3、此外,为了增加给定体积的电池的耐久性,据悉可以提高电池的工作电压。工作电压源于阳极和阴极之间的电位差。为了增加这种电位差,必须使电极具有非常宽的电化学稳定性窗口。这些电解质在与极低电位下工作的阳极接触或与极高电位下工作的阴极接触时不得发生化学转化。

4、目前,只有少数固体电解质能够满足这种极高稳定性的要求。此外,降低阳极的工作电压也会导致电池在充电期间形成锂枝晶的风险。这些锂枝晶的生长可能会导致电池短路,从而导致热失控。某些陶瓷电解质虽然是固体,与金属锂接触时稳定,但仍存在短路风险。许多陶瓷固体电解质通过烧结粉末获得,颗粒之间的界面仍然是可以形成锂枝晶的脆弱区域。此外,这些固体陶瓷电解质是疏锂的,导致金属锂和固体电解质之间的界面接触不良;锂优选沉淀在颗粒接合处。

5、为了制造能量密度极高的电池,必须开发在极低电压下工作的阳极。然而,高能量密度的阳极在充电和放电循环期间也具有较大的体积变化。对于制造金属锂的阳极,这种体积变化可以是100%量级,或者对于基于硅或锗的阳极来说,甚至可以超过250%。这会带来许多问题。首先,由这种材料形成的阳极必须是非常多孔的,以便能够接受这种体积变化,但是这种大孔隙度降低了电极每单位体积的能量密度。此外,为了使其工作,这些电极浸渍了不可压缩的液体电解质,体积的任何变化都会导致液体电解质移动,从而导致封装系统的尺寸变化。因此,随着使用时间延长,封装很难完全不透水且能够适应这些体积变化。此外,充电和放电循环期间体积的这种非常大的变化最终会损坏电极;这些循环的尺寸变化一方面导致阳极材料内的电接触丧失,另一方面导致活性阳极材料和电解质之间的电接触丧失,进入阳极材料和集电器。它们也会导致覆盖阳极的sei(表面电解质界面)层退化。

6、为了制造高能量密度的阳极,美国国家可再生能源实验室开发了一种所谓的“掩埋”阳极。所述阳极在包含基板(例如金属板)、固态电解质和含锂(例如锂和锰氧化物)阴极的结构中,通过在基板和阴极之间施加电压原位制造。该电压会导致锂离子向基板表面迁移,在那里它们在固体电解质和基板之间的界面处形成金属锂阳极(参见https://www.nrel.gov/docs/fy11osti/49149.pdf)。因为阳极沉积在该界面中,所以该阳极的厚度必须非常小,以避免电池充电期间固体电解质膜降解。这种约束性限制了阳极的容量,并导致许多可靠性问题。在这种类型的结构中,电沉积区域的位置没有很好地定义,就像锂阳极和固体电解质之间的界面一样。允许锂扩散的表面非常小(在电解质和基板之间界面处定义的平面结构),并且极大地限制了功率。

7、为了促进锂离子的传输,yang建议使用石榴石型固体电解质材料的主体基质,以在电池充电期间容纳金属锂的沉积。这种结构可以确保在集电基板和致密电解质层之间逐步填充锂阳极(“continuousplating/strippingbehaviorofsolid-statelithiummetalanodein3dion-conductive framework”,pnas,10april2018)。该主体基质每单位体积的孔隙度是50%,通过将含li7la2.75ca0.25zr1.75nb0.25o12固体电解质微米颗粒和聚甲基丙烯酸甲酯颗粒的浆料浇铸在条中制备。聚甲基丙烯酸甲酯颗粒仅集成用于代替后面的主体结构。这是因为,在高于1000℃的烧结过程中,这些颗粒将进入气相,从而有助于在结构中形成孔隙。条上没有聚甲基丙烯酸甲酯颗粒的区域将完全烧结并形成致密的膜,没有孔隙,这将作为固体电解质。由于烧结温度非常高,该技术不能在金属基板上实施。然后对烧结体表面进行金属化来产生电连接。因此,该技术实施成本仍然很高,电解质的厚度很大,孔隙度为微米级。此外,石榴石型固体电解质材料在超过4v时不稳定,不能与阴极一起用于制造高能量密度电池。另一方面,它们与金属锂接触时稳定,在先前描述的现有技术的背景下,这使得可以制造其中锂沉积(或电镀)在固体电解质的每一侧交替进行的对称电池。

8、利用这种结构,可以获得具有高能量密度的电池。这是因为锂的理论容量为3600mah/g,即1900mah/cm3。孔隙度50%的主体结构,则阳极的单位体积有效容量密度是950mah/cm3。这种结构的单位体积容量原则上小于硅阳极。然而,即使硅阳极每单位体积的最大理论容量为4000mah/cm3,体积变化为400%,但它们也必须在孔隙度超过80%的情况下使用时才能提供这样的容量,最终使每单位体积的理论有效容量为1000mah/cm3;该值与锂主体结构的值非常接近。此外,这些主体结构更可靠,由于在充电和放电步骤期间没有体积变化,因此可以在全固体结构中使用。现有技术的主体结构具有低功率密度,这基本上与阳极相对较小的比表面积有关。

9、本发明试图消除上述现有技术的缺陷。

10、更具体地说,本发明寻求解决的问题是提供一种简单、安全、快速、易于实施且成本低廉的阳极制造方法。

11、本发明还旨在提供具有机械稳定结构、良好热稳定性和使用寿命长的安全阳极。

12、本发明的另一个目的是提供高能量高功率密度电池用阳极,其能够在高温下工作而没有任何可靠性或内部短路问题且没有火灾风险。

13、本发明的另一个目的是提供一种很容易在工业上大规模应用于制造包括本发明所述阳极元件的非充电电池的方法。

14、本发明的另一个目的是提供一种很容易在工业上大规模应用,并且简单、安全、快速、易于实施且成本低廉的包括本发明所述阳极的金属锂电池的制造方法。

15、本发明的另一个目的是提供微电池,特别是锂离子电池,其能够存储高能量密度,以非常高的功率密度恢复该能量并耐高温,具有较长的使用寿命,并且能够通过直接沉积在电池上的较薄、刚性且优选不渗透气体到大气中的包层封装。

技术实现思路

1、根据本发明,所述问题通过一种多孔阳极元件解决,所述多孔阳极元件由包括开放的多孔晶格,集成在锂离子电池中的锂离子传导材料固体层形成;在电池第一次充电期间,金属锂沉积在此开放的多孔晶格中,从而将阳极元件转变为阳极。

2、本发明的第一个目的是一种锂离子电池阳极元件的制造方法,所述电池包括至少一个阴极、至少一种电解质和至少一个阳极,

3、所述阳极包括:

4、·所述阳极元件,其包括设置在基板上的多孔层,优选设置在基板的金属表面上,所述多孔层的孔隙度为35体积%至70体积%,以及

5、·填充在所述多孔层的孔内的金属锂,

6、所述方法包括以下步骤:

7、(a)提供基板,以及提供胶体悬浮液,所述胶体悬浮液包含至少一种锂离子传导第一电绝缘材料的平均初级直径d50为5nm至100nm的单分散纳米颗粒的聚集体或附聚物,所述聚集体或附聚物的平均直径小于500nm;

8、(b)采用步骤(a)中提供的所述胶体悬浮液,通过选自电泳法、印刷法(特别是喷墨印刷法和柔版印刷法)、涂布法(特别是刮刀涂布法、辊涂法、帘幕式涂布法、狭缝挤出式涂布法和浸涂法)及喷涂法在所述基板的至少一个表面上沉积多孔层,前提是所述基板可以是能够充当电池集电器的基板或中间基板;

9、(c)如果适用的话,在将所述多孔层与其中间基板分离之前或之后,将步骤(b)中获得的所述多孔层进行干燥,优选在空气流下干燥,然后任选对干燥层进行热处理。

10、有利的是,当基板是中间基板时,在步骤(a)期间,还提供以下:

11、o至少一个导电板可以用作电池的集电器,

12、o导电胶或胶体悬浮液,其包含至少一种第二锂离子传导材料的平均初级直径d50为5nm至100nm的单分散纳米颗粒;

13、并且,在将所述多孔层与其中间基板分离之后,对所述多孔层进行热处理,然后采用包含至少一种第二锂离子传导材料的单分散纳米颗粒的胶体悬浮液在所述导电板的至少一个面上,优选在两个面上沉积导电胶薄层或纳米颗粒薄层,所述第二锂离子传导材料优选与第一锂离子传导材料相同;然后将多孔层粘合在所述表面上,优选粘合在导电板的两个表面上。

14、有利的是,从包含至少一种第二锂离子传导材料的单分散纳米颗粒的胶体悬浮液得到的导电胶薄层或纳米颗粒薄层的厚度小于2μm,优选小于1微米,更优选小于500nm。

15、有利的是,能够充当集电器的基板具有金属表面。

16、有利的是,当所述基板是中间基板时,将所述层与所述中间基板分离,以在固结后形成多孔板。所述分离步骤可以在干燥步骤b)中获得的层之前或之后进行。步骤(c)中所述任选热处理尤其旨在去除任何有机残留物,并固结该层和/或使其重结晶。步骤(c)中的所述任选热处理可以包括多个热处理步骤,特别是一系列热处理步骤。步骤(c)中的所述任选热处理可包括第一步脱粘(即去除有机残留物)和第二步固结多孔层。

17、有利的是,在步骤(c)之后,在步骤(d)期间,优选通过原子层沉积(ald)技术或通过化学溶液沉积(csd)技术,在多孔层的孔上和孔内沉积一层亲锂材料。

18、有利的是,亲锂材料选自zno、al、si、cuo。

19、有利的是,金属基板选自铜、镍、钼、钨、铌或铬条,或包含至少前述元素的合金条。

20、有利的是,所述单分散纳米颗粒的初级直径是10nm至50nm,优选10nm至30nm。

21、在一个实施例中,多孔层的孔的平均直径是2nm至500nm,优选2nm至250nm,更优选2nm至80nm,甚至更优选6nm至50nm,并且甚至更优选8nm至30nm。

22、有利的是,所述多孔层的孔的平均直径是2nm至50nm,优选2nm至30nm。

23、有利的是,多孔层的孔隙度是大约50体积%。

24、有利的是,所述锂离子传导材料选自以下构成的组:

25、o锂化磷酸盐,优选选自:以下类型的锂化磷酸盐:nasicon,li3po4;lipo3;li3al0.4sc1.6(po4)3,称为“lasp”;li1+xzr2-xcax(po4)3,其中0≤x≤0.25;li1+2xzr2-xcax(po4)3,其中0≤x≤0.25,例如li1.2zr1.9ca0.1(po4)3或li1.4zr1.8ca0.2(po4)3;lizr2(po4)3;li1+3xzr2(p1-xsixo4)3,其中1.8<x<2.3;li1+6xzr2(p1-xbxo4)3,其中0≤x≤0.25;li3(sc2-xmx)(po4)3,其中m=al和/或y且0≤x≤1;li1+xmx(sc)2-x(po4)3,其中m=al、y、ga或这三种元素的混合物且0≤x≤0.8;li1+xmx(ga1-yscy)2-x(po4)3,其中0≤x≤0.8;0≤y≤1且m=al和/或y;li1+xmx(ga)2-x(po4)3,其中m=al和/或y,其中0≤x≤0.8;li3+y(sc2-xmx)qyp3-yo12,其中m=al和/或y且q=si和/或se,0≤x≤0.8且0≤y≤1;或li1+x+ymxsc2-xqyp3-yo12,其中m=al、y、ga或这三种元素的混合物且q=si和/或se,0≤x≤0.8且0≤y≤1;或li1+x+y+zmx(ga1-yscy)2-xqzp3-zo12,其中0≤x≤0.8,0≤y≤1,0≤z≤0.6,其中m=al和/或y且q=si和/或se;或li1+xzr2-xbx(po4)3,其中0≤x≤0.25;或li1+xzr2-xcax(po4)3,其中0≤x≤0.25;或li1+xm3xm2-xp3o12,其中0≤x≤1且m3=cr、v、ca、b、mg、bi和/或mo,m=sc、sn、zr、hf、se或si或这些元素的混合物;

26、o锂化硼酸盐,优选选自:li3(sc2-xmx)(bo3)3,其中m=al或y且0≤x≤1;li1+xmx(sc)2-x(bo3)3,其中m=al、y、ga或这三种元素的混合物且0≤x≤0.8;li1+xmx(ga1-yscy)2-x(bo3)3,其中0≤x≤0.8,0≤y≤1且m=al或y;li1+xmx(ga)2-x(bo3)3,其中m=al和/或y且0≤x≤0.8;li3bo3、li3bo3-li2so4、li3bo3-li2sio4、li3bo3-li2sio4-li2so4;li3al0.4sc1.6(bo3)3;li1+xzr2-xcax(bo3)3,其中0≤x≤0.25;li1+2xzr2-xcax(bo3)3,其中0≤x≤0.25,例如li1.2zr1.9ca0.1(bo3)3或li1.4zr1.8ca0.2(bo3)3;lizr2(bo3)3;li1+3xzr2(b1-xsixo3)3,其中1.8<x<2.3;li1+6xzr2(p1-xbxo4)3,其中0<x≤0.25;li3(sc2-xmx)(bo3)3,其中m=al和/或y且0≤x≤1;li1+xmx(sc)2-x(bo3)3,其中m=al、y、ga或这三种元素的混合物且0≤x≤0.8;li1+xmx(ga1-yscy)2-x(bo3)3,其中0≤x≤0.8;0≤y≤1且m=al和/或y;li1+xmx(ga)2-x(bo3)3,其中m=al和/或y且0≤x≤0.8;li3+y(sc2-xmx)qyb3-yo9,其中m=al和/或y且q=si和/或se,0≤x≤0.8且0≤y≤1;或li1+x+ymxsc2-xqyb3-yo9,其中m=al、y、ga或这三种元素的混合物且q=si和/或se,0≤x≤0.8且0≤y≤1;或li1+x+y+zmx(ga1-yscy)2-xqzb3-zo9,其中0≤x≤0.8,0≤y≤1,0≤z≤0.6,其中m=al和/或y且q=si和/或se;或li1+xzr2-xbx(bo3)3,其中0≤x≤0.25;或li1+xzr2-xcax(bo3)3,其中0≤x≤0.25;或li1+xm3xm2-x(bo3)3,其中0≤x≤1且m3=cr、v、ca、b、mg、bi和/或mo,m=sc、sn、zr、hf、se或si或这些元素的混合物;

27、o氧氮化物,优选选自li3po4-xn2x/3和li3bo3-xn2x/3,其中0<x<3;

28、o基于锂磷氧氮化物的锂化化合物,称为“lipon”,形式是lixpoynz,其中x~2.8且2y+3z~7.8且0.16≤z≤0.4,特别是li2.9po3.3n0.46,但还有化合物liwpoxnysz,其中2x+3y+2z=5=w或化合物liwpoxnysz,其中3.2≤x≤3.8,0.13≤y≤0.4,0≤z≤0.2,2.9≤w≤3.3,或以下形式的化合物:litpxalyounvsw,其中5x+3y=5,2u+3v+2w=5+t,2.9≤t≤3.3,0.84≤x≤0.94,0.094≤y≤0.26,3.2≤u≤3.8,0.13≤v≤0.46,0≤w≤0.2;

29、o基于锂磷或锂硼氧氮化物的材料,分别称为“lipon”和“libon”,还可以包含硅、硫、锆、铝或铝、硼、硫和/或硅和硼的组合,用于基于锂磷氧氮化物的材料;

30、o基于锂硅磷氧氮化物的锂化化合物,称为“lisipon”,特别是li1.9si0.28p1.0o1.1n1.0;

31、olibon、libso、lisipon、lison、硫代-lisicon、liponb类型的氧氮化锂(其中b、p和s分别代表硼、磷和硫);

32、olibso类型的锂氧化物,例如(1-x)libo2-xli2so4,其中0.4≤x≤0.8;

33、o硅酸盐,优选选自li2si2o5、li2sio3、li2si2o6、lialsio4、li4sio4、lialsi2o6;

34、o反钙钛矿型固体电解质,选自:li3oa,其中a是卤化物或卤化物混合物,优选选自f、cl、br、i元素中的至少一种或这些元素中两种或三种或四种元素的混合物;li(3-x)mx/2oa,其中0<x≤3,m是二价金属,优选选自mg、ca、ba、sr元素中的至少一种元素或这些元素中的两种或三种或四种元素的混合物,a是卤化物或卤化物混合物,优选选自f、cl、br、i元素中的至少一种元素或这些元素中的两种或三种或四种元素的混合物;li(3-x)m3x/3oa,其中0≤x≤3,m3是三价金属,a是卤化物或卤化物混合物,优选选自f、cl、br、i元素中的至少一种元素或这些元素中的两种或三种或四种元素的混合物;或licoxzy(1-z),其中x和y是上述涉及a时提到的卤化物,并且0≤z≤1。

35、优选使用仅含基于zr、sc、y、al、ca、b和/或任选ga的金属掺杂剂的磷酸盐,或包含例如上述磷酸盐和硼酸盐的混合物的材料,因为这些材料在包括金属锂的阳极和阴极的工作电位下都是稳定的。使用这种类型的材料可以制造随时间稳定且不会降解的主体结构。此外,磷酸盐熔点较低,这些材料烧结产生的部分聚结(以下称为“颈缩”现象)可以在相对较低的温度下进行,特别是当颗粒为纳米级时,这代表了额外的经济优势。

36、更具体地说,优选使用以下类型的磷酸盐:li1+xzr2-xcax(po4)3,其中0≤x≤0.25;li1+2xzr2-xcax(po4)3,其中0≤x≤0.25,例如li1.2zr1.9ca0.1(po4)3或li1.4zr1.8ca0.2(po4)3;lizr2(po4)3;li1+3xzr2(p1-xsixo4)3,其中1.8<x<2.3;li1+6xzr2(p1-xbxo4)3,其中0≤x≤0.25;或li1+xzr2-xbx(po4)3,其中0≤x≤0.25;或li1+xzr2-xcax(po4)3,其中0≤x≤0.25;或li1+xm3xm2-xp3o12,其中0≤x≤1且m3=ca、b、mg、bi和/或mo,m=sc、sn、zr、hf、se或si或这些元素的混合物,因为这些磷酸盐在包括金属锂的阳极和阴极的工作电位下甚至更稳定。使用后面的材料可以制造随时间尤其稳定且不会降解的主体结构。此外,这些磷酸盐熔点较低,这些材料烧结产生的部分聚结可以在相对较低的温度下进行,特别是当颗粒为纳米级时,这具有额外的经济优势。

37、本发明的另一个目的涉及一种锂离子电池内阳极的制造方法,所述电池包括至少一个阴极、至少一种电解质和至少一个阳极,所述阳极包括能够采用本发明所述方法制造的阳极元件,所述阳极制造方法的特征在于,在电池的第一次充电期间,所述多孔层的孔采用金属锂填充。采用金属锂填充所述多孔层的孔优选在电池充电期间进行。

38、本发明的另一个目的涉及一种能够采用本发明所述方法获得的用于容量不超过1mah的锂离子电池的阳极元件。

39、有利的是,本发明所述的阳极元件不包含任何有机化合物。

40、本发明的另一个目的涉及一种非充电锂离子电池的制造方法,实施所述方法制造本发明所述的阳极元件,包括以下步骤:

41、(1)制造阳极元件,所述阳极元件设置在基板上,优选设置在金属基板上,或者粘合到导电板上,所述基板或所述导电板能够用作电池集电器;

42、(2)在基板上制造阴极,所述基板可以是可以用作电池集电器的金属基板;

43、(3)在阳极和/或阴极上沉积固体电解质颗粒的胶体悬浮液,然后干燥;

44、(4)将阳极元件和阴极面对面堆叠,然后进行热压。

45、步骤(1)和(2)任选可以反过来和/或同时实施。在步骤(2)中,可以以各种方式获得阴极。可以是全固态阴极,例如在真空下沉积;这些阴极的厚度实际上受其电阻率的限制。所述阴极也可以是包括填充锂盐或与含有锂盐的液体电解质混合的聚合物以及活性材料粉末(阴极材料)和导电填料的阴极。所述阴极也可以是全固态中孔阴极,基于已经经历热固结而在固体晶格内形成开放中孔晶格的活性材料纳米颗粒,传导锂离子,通过固体颗粒在其热固结期间聚结形成;该固体晶格可以被覆盖整个开放孔隙的电子传导材料纳米层覆盖。

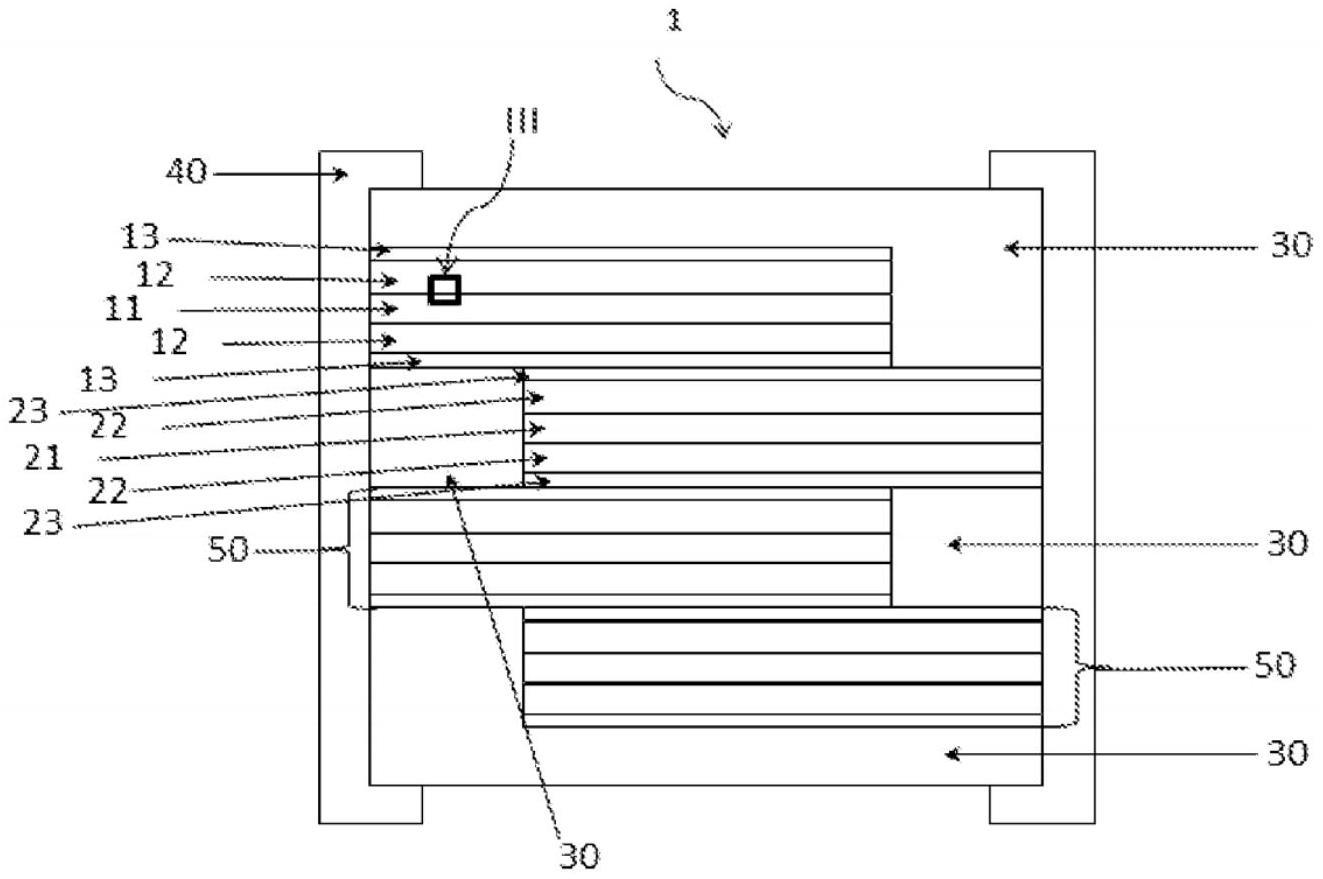

46、沉积这层电子导体的需要取决于电极的厚度:如果电极很薄,则不需要这一层。在一个有利的实施例中,使用厚的、中孔的、部分烧结的覆盖电子导体纳米层的阴极。

47、在本发明所述电池的优选实施例中使用的所述中孔阴极接下来可以采用电解质浸渍,所述电解质可以选自:由至少一种非质子溶剂和至少一种锂盐组成的电解质;由至少一种离子液体或聚离子液体和至少一种锂盐组成的电解质;至少一种非质子溶剂和至少一种离子液体或聚离子液体以及至少一种锂盐的混合物;通过添加至少一种锂盐而成为离子导体的聚合物;以及通过在聚合物相中或在中孔结构中添加液体电解质而成为离子导体的聚合物;前提是所述聚合物优选选自:聚环氧乙烷(缩写为peo)、聚环氧丙烷(缩写为ppo)、聚二甲基硅氧烷(缩写为pdms)、聚丙烯腈(pan)、聚甲基丙烯酸甲酯(缩写为pmma)、聚氯乙烯(缩写为pvc)、聚偏二氟乙烯(缩写为pvdf)、聚偏二氟乙烯-共-六氟丙烯或聚丙烯酸(缩写为paa)。

48、在步骤(2)中,所述阴极也可以是预先浸渍液体电解质(例如离子液体)的阴极+固体电解质子组件。

49、在该方法的一个实施例中,遵循以下步骤:

50、(i)提供

51、-阴极层,其设置在基板上,优选设置在金属基板上,所述基板能够用作电池的集电器;

52、-胶体悬浮液,其包含至少一种锂离子传导第一电绝缘材料的平均初级直径d50为5nm至100nm的单分散纳米颗粒聚集体或附聚物,所述聚集体或附聚物的平均直径小于500nm;

53、-至少一个基板,所述基板可以是能够用作所述电池集电器的金属基板或者是中间基板;

54、-当提供中间基板时,提供

55、o至少一个可以用作电池集电器的导电板,

56、o导电胶或胶体悬浮液,其包含至少一种第二锂离子传导材料的平均初级直径d50为5nm至100nm的单分散纳米颗粒;

57、(ii)使用包含所述至少一种第一锂离子传导材料的单分散纳米颗粒聚集体或附聚物的所述胶体悬浮液,通过电泳法、喷墨印刷法、刮刀涂布法、喷涂法、柔版印刷法、辊涂法、帘幕式涂布法或浸涂法在所述基板和/或所述阴极层上沉积至少一个多孔层;

58、(iii)干燥步骤(ii)中获得的层,如果适用的话,在将该层与其中间基板分离之前或之后干燥该层,任选然后在氧化气氛下对获得的干燥层进行热处理,

59、a.以及,当使用所述中间基板时,使用所述胶体悬浮液在所述导电板的至少一个面上,优选在两个面上沉积导电胶薄层或纳米颗粒薄层,所述胶体悬浮液包含至少一种第二锂离子传导材料的单分散纳米颗粒,所述第二锂离子传导材料优选与第一锂离子传导材料相同;

60、b.随后在所述面上,优选在所述导电板的两个面上粘合多孔层;

61、(iv)任选通过原子层沉积ald技术,在步骤(iii)中获得的多孔层的孔上和孔内沉积一层亲锂材料;

62、(v)任选在步骤(iii)和/或步骤(iv)中获得的阴极层和/或多孔层上沉积固体电解质层,所述固体电解质层由电子电导率小于10-10s/cm,优选小于10-11s/cm,与金属锂接触时及在阴极的工作电位下电化学稳定,离子电导率大于10-6s/cm,优选大于10-5s/cm,且固体电解质和多孔层之间具有良好的离子接触质量的电解质材料获得;

63、(vi)干燥步骤(v)得到的层;

64、(vii)制造包括依次交替的阴极层和多孔层的堆叠,这些层优选横向偏移;

65、(viii)热压步骤(vii)中获得的堆叠,以便将步骤(v)中获得的阳极层和阴极层上的膜并置,从而获得组装的堆叠。

66、与上述步骤(2)相同的注释适用于步骤(i)。

67、在步骤(iii)中,所述任选热处理尤其使其可以去除任何有机残留物,从而固结该层和/或使其重结晶。

68、在步骤(v)中,固体电解质层的沉积可以通过任何其他合适的方式实施,例如使用核壳纳米颗粒悬浮液,所述核壳纳米颗粒包含能够用作固体电解质的材料颗粒,所述材料颗粒上接枝聚合物壳。该聚合物优选peo,但更通常可以选自peo、ppo、pdms、pan、pmma、pvc、pvdf、聚偏二氟乙烯-共-六氟丙烯或聚丙烯酸。

69、在特定实施例中,在上述步骤(viii)之后,和还在步骤(4)之后:

70、-在组装的堆叠上交替依次沉积封装系统,

71、-如此封装的组装堆叠的阳极连接和阴极连接通过任何方式暴露,

72、-在阴极连接或相应的阳极连接可见的地方添加端子(电触点)。

73、这些电接触区优选设置在电池堆叠的相对侧用于收集电流。采用本领域技术人员已知的技术,优选通过浸入到导电树脂中和/或熔融锡浴中,优选浸入到导电环氧树脂中和/或熔融锡浴中对所述连接进行金属化。

74、端子可以以单金属(例如锡)层的形式制造,或者由多层组成。优选端子在阴极连接和阳极连接区中由第一堆叠层构成,所述第一堆叠层依次包括第一导电聚合物层(例如导电颗粒填充树脂,特别是银填充树脂)、沉积在第一层上的第二镍层和沉积在第二层上的第三锡层。镍层和锡层可以通过电沉积技术沉积。

75、在这种三层复合物中,导电颗粒填充树脂的导电颗粒可以是微米和/或纳米尺寸。它们可以由金属、合金、碳、石墨、导电碳化物和/或氮化物或这些化合物的混合物组成。

76、在这种三层复合物中,镍层在焊接组装步骤中保护聚合物层,锡层提供电池界面的可焊性。

77、端子使得可以在电池的顶面和底面上连接正极和负极电连接。这些端子使得能够在各种电池元件之间产生并联的电连接。阴极连接优选在电池的一个横向侧面上,阳极连接优选在另一横向侧面上提供。

78、本发明的另一个目的涉及一种充电电池的制造方法,实施本发明所述的非充电电池制造方法,包括在非充电电池第一次充电期间采用金属锂填充多孔层的孔的附加步骤。

79、本发明的另一个目的涉及一种能够通过本发明所述方法获得的阳极,所述阳极包括锂离子传导材料多孔层,所述多孔层具有35%-70%体积的孔隙度,沉积在金属基板上,多孔层的孔内填充了金属锂,所述阳极位于锂离子电池内部。

80、有利的是,本发明所述阳极不包含任何有机化合物。

81、本发明的另一个目的涉及包括至少一个本发明所述阳极元件的非充电锂离子电池。

82、本发明的另一个目的涉及容量不超过1mah的锂离子电池,其特征在于,其包括至少一个本发明所述的阳极;该阳极的厚度优选小于20μm。该阳极的厚度也可以大于20μm,特别是在高容量电池的情况下。

83、这种电池有利地还包括:

84、-由锂离子导体纳米颗粒组成的固体电解质,其可以是nasicon型,所述纳米颗粒涂覆厚度小于150nm、优选小于100nm、甚至更优选小于50nm的聚合物相,所述聚合物相优选选自聚环氧乙烷(缩写为peo)、聚环氧丙烷(缩写为ppo)、聚二甲基硅氧烷(缩写为pdms)、聚丙烯腈(pan)、聚甲基丙烯酸甲酯(缩写为pmma)、聚氯乙烯(缩写为pvc)、聚偏二氟乙烯(缩写为pvdf)、聚偏二氟乙烯-共六氟丙烯、聚丙烯酸(缩写为paa);该固体电解质的厚度优选小于20μm,甚至更优选小于10μm;

85、-全固态阴极,其包括中孔锂化氧化物的连续中孔晶格(该连续晶格通过初级纳米颗粒的聚结(颈缩)形成),涂覆有电子传导材料(例如碳)纳米层;该阴极的中孔隙度优选为25体积%至50体积%,并且其填充了锂离子传导相。

86、在这种电池中,阳极的每单位表面积的容量有利地大于阴极的每单位表面积的容量。

87、所述电池有利地由封装系统封装,所述封装系统包括第一聚合物层,然后是第二无机绝缘层,该序列可以重复几次。所述聚合物层可以特别选自聚对二甲苯、f型聚对二甲苯、聚酰亚胺、环氧树脂、聚酰胺和/或它们的混合物。所述无机层可特别选自陶瓷、玻璃或玻璃陶瓷,其有利地通过ald或hdpcvd沉积。

88、这种电池每单位体积的能量密度有利地大于900wh/升。

89、本发明所述电池尤其可以进行设计和尺寸调整,从而其电容小于或等于大约1mah(通常称为“微电池”)。通常,微电池经设计与微电子产品制造方法兼容。

- 还没有人留言评论。精彩留言会获得点赞!