脱模膜的制作方法

本发明涉及一种脱模膜。

背景技术:

1、以往,在脱模膜的领域中开发了各种技术。例如,在半导体装置的制造工艺的领域中,已知通过在模具与成型对象物之间配置脱模膜,并通过传递模塑成型法、压缩模塑成型法等成型方法对装载有半导体元件等电子部件的成型对象物进行树脂封装来制造成型体(例如,专利文献1~专利文献3)。通过脱模膜配置于模具与成型对象物之间,在进行树脂封装之后,能够从模具轻易地取下成型体。并且,在使用这种模具进行树脂成型时使用的脱模膜通常还称为模塑成型用脱模膜。

2、现有技术文献

3、专利文献

4、专利文献1:日本特开2020-151949号公报。

5、专利文献2:日本特开2020-19264号公报。

6、专利文献3:日本特开2016-092272号公报。

技术实现思路

1、发明要解决的课题

2、然而,脱模膜中所产生的皱纹、畸变有时会转印到使用以往的脱模膜获得的成型体的表面,从以更高水平获得外观良好的成型体的观点而言,存在改善空间。

3、用于解决课题的手段

4、本件发明人对脱模膜中所产生的皱纹、畸变的主要原因进行深入研究的结果,明确得知存在如下课题。

5、通常,在下模的模穴凹部的周边设置有真空排气用抽吸口,以使脱模膜真空密合于模穴凹部的内表面。以覆盖该模穴凹部和其周围的抽吸口这两者的方式配置脱模膜之后,从抽吸口抽吸脱模膜与模穴凹部之间的空气,并进行真空排气,由此能够使脱模膜真空密合于模穴凹部的内表面。在该真空排气时,脱模膜也在一定程度上被吸入抽吸口,但是若脱模膜的变形量不足,则通过脱模膜的一部分被吸入抽吸口而抽吸口附近的脱模膜的端部有时会立起。其结果得知,在立起的脱模膜的端部与下模之间产生微小的间隙,无法充分进行抽吸,因此脱模膜与模穴凹部的密合性下降,容易在脱模膜中产生皱纹等。

6、并且,在上模保持有装载有半导体元件等电子部件的成型对象物。并且,通过利用在模穴凹部内填充有封装用树脂材料的下模和固定有成型对象物的上模从上下方向夹紧成型对象物并进行压缩成型来进行树脂模制。此时,通过下模的底座上升来施加压力以压缩封装用树脂材料。此时,模穴的深度变浅,因此在脱模膜与模穴凹部的内表面之间产生微小的间隙。因此得知,在脱模膜中产生变形,成为畸变、皱纹的主要原因。

7、因此,对配置于模具的脱模膜要求足够的柔性、伸长性以应对局部变形。

8、另一方面,根据本发明人,发现了如下倾向,即,若欲提高脱模膜的柔性、伸长率,则会产生必须减小脱模膜的厚度的限制,若使膜变薄,则因无法充分确保膜的挺度等理由而操作性下降。

9、因此,本件发明人从通过脱模膜兼具外观良好的成型体和脱模膜的操作性的观点出发进一步进行深入研究的结果,发现了确定并组合构成脱模膜的脱模面的脱模层、构成与其相反的一侧的面的第2基材层及介于两者之间的第1基材层的材料是有效的。

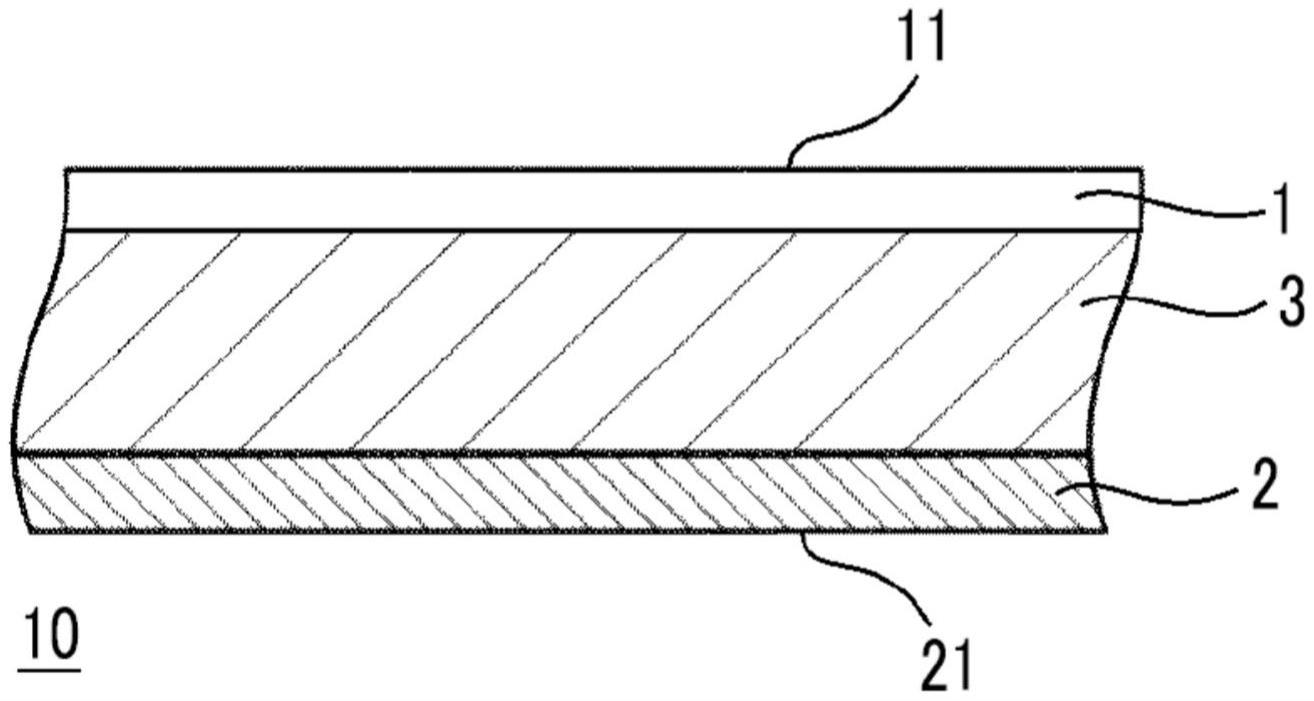

10、根据第1发明,可提供一种脱模膜,其是依次层叠脱模层、第1基材层及第2基材层而成的多层结构的脱模膜,其中,所述脱模层构成该脱模膜的脱模面,所述第2基材层构成该脱模膜的与所述脱模面相反的一侧的面,所述脱模层包含选自硅酮树脂、氟树脂、三聚氰胺树脂、环氧树脂、酚醛树脂及丙烯酸树脂中的1种或2种以上,所述第1基材层由包含选自聚酯树脂、聚烯烃树脂及聚酰胺树脂中的1种或2种以上的拉伸或未拉伸膜构成,所述第2基材层由包含选自聚酯树脂、聚烯烃树脂及聚酰胺树脂中的1种或2种以上的拉伸或未拉伸膜构成。

11、并且,本发明的发明人对脱模膜中所产生的皱纹、畸变的主要原因进行深入研究的结果,明确得知存在如下课题。

12、通常,在下模的模穴凹部的周边设置有真空排气用抽吸口,以使脱模膜真空密合于模穴凹部的内表面。以覆盖该模穴凹部和其周围的抽吸口这两者的方式配置脱模膜之后,从抽吸口抽吸脱模膜与模穴凹部之间的空气,并进行真空排气,由此能够使脱模膜真空密合于模穴凹部的内表面。在该真空排气时,脱模膜也在一定程度上被吸入抽吸口,但是若脱模膜的变形量不足,则通过脱模膜的一部分被吸入抽吸口而抽吸口附近的脱模膜的端部有时会立起。其结果得知,在立起的脱模膜的端部与下模之间产生微小的间隙,无法充分进行抽吸,因此脱模膜与模穴凹部的密合性下降,容易在脱模膜中产生皱纹等。

13、并且,在上模保持有装载有半导体元件等电子部件的成型对象物。并且,通过利用在模穴凹部内填充有封装用树脂材料的下模和固定有成型对象物的上模从上下方向夹紧成型对象物并进行压缩成型来进行树脂模制。此时,通过下模的底座上升来施加压力以压缩封装用树脂材料。此时,模穴的深度变浅,因此在脱模膜与模穴凹部的内表面之间产生微小的间隙。因此得知,在脱模膜中产生变形,成为畸变、皱纹的主要原因。

14、因此,本件发明人等从解决该课题的观点出发进一步进行深入研究的结果,作为用以控制脱模膜的特性的指标,新设计了规定的拉伸强度与规定的断裂强度的比率。并且,发现通过同时控制这些指标,相对于模具嵌合时的应力获得充分伸长(变形)的同时相对于伸长恢复(弹性恢复)到原始形状,由此能够抑制脱模膜的皱纹的产生,从而完成了本发明。并且,发现了通过控制该新的指标,不限于如上述那样的制造方法中的用途而能够有效地抑制脱模膜的皱纹、畸变的产生。

15、根据第2本发明,可提供一种脱模膜,其满足以下(a)~(b)。

16、(a)该脱模膜在180℃条件下的5%拉伸强度(5%模量)为1.0mpa以上且5.0mpa以下。

17、(b)将25℃条件下的断裂强度设为x1(mpa),将180℃条件下的断裂强度设为x2(mpa),将(1-(x1-x2)/x1)设为α1时,α1为0.20以上且0.80以下。

18、本发明的发明人对脱模膜中所产生的皱纹、畸变的主要原因进行深入研究的结果,明确得知存在如下课题。

19、通常,在下模的模穴凹部的周边设置有真空排气用抽吸口,以使脱模膜真空密合于模穴凹部的内表面。以覆盖该模穴凹部和其周围的抽吸口这两者的方式配置脱模膜之后,从抽吸口抽吸脱模膜与模穴凹部之间的空气,并进行真空排气,由此能够使脱模膜真空密合于模穴凹部的内表面。在该真空排气时,脱模膜也在一定程度上被吸入抽吸口,但是若脱模膜的变形量不足,则通过脱模膜的一部分被吸入抽吸口而抽吸口附近的脱模膜的端部有时会立起。其结果得知,在立起的脱模膜的端部与下模之间产生微小的间隙,无法充分进行抽吸,因此脱模膜与模穴凹部的密合性下降,容易在脱模膜中产生皱纹等。

20、并且,在上模保持有装载有半导体元件等电子部件的成型对象物。并且,通过利用在模穴凹部内填充有封装用树脂材料的下模和固定有成型对象物的上模从上下方向夹紧成型对象物并进行压缩成型来进行树脂模制。此时,通过下模的底座上升来施加压力以压缩封装用树脂材料。此时,模穴的深度变浅,因此在脱模膜与模穴凹部的内表面之间产生微小的间隙。因此得知,在脱模膜中产生变形,成为畸变、皱纹的主要原因。

21、因此,本件发明人等从解决该课题的观点出发进一步进行深入研究的结果,作为用以控制脱模膜的特性的指标,着眼于规定条件的热机械分析(tma)曲线,新设计了与规定的温度下的尺寸变化量的差异有关的2个指标。并且,发现通过分别控制这些指标,相对于模具嵌合时的应力获得充分伸长(变形)的同时相对于伸长恢复(弹性恢复)到原始形状,由此能够抑制脱模膜的皱纹的产生,从而完成了本发明。并且,发现了通过控制该新的指标,不限于如上述那样的制造方法中的用途而能够有效地抑制脱模膜的皱纹、畸变的产生。

22、根据第3发明,可提供一种脱模膜,其中,在根据在热机械分析(tma)测量中在升温速度为2℃/分钟、荷载为500mn的条件下对脱模膜进行拉伸而测量出的温度与该脱模膜的长度的尺寸变化量的关系而获得的tma曲线中,满足以下(a)。

23、(a)将170℃条件下的尺寸变化量设为x1(%),将190℃条件下的尺寸变化量设为x2(%),将(x2-x1)/(190-170)设为α1时,α1为0.1~1.0。

24、并且,根据第4发明,可提供一种脱模膜,其中,在根据在热机械分析(tma)测量中在升温速度为2℃/分钟、荷载为500mn的条件下对脱模膜进行拉伸而测量出的温度与该脱模膜的长度的尺寸变化量的关系而获得的tma曲线中,满足以下(b)。

25、(b)将170℃条件下的尺寸变化量设为x1(%),将190℃条件下的尺寸变化量设为x2(%),将(x2-x1)/(190-170)设为α1,将25℃条件下的尺寸变化量设为x3(%),将100℃条件下的尺寸变化量设为x4(%),将(x4-x3)/(100-25)设为α2时,α1/α2为6~35。

26、发明的效果

27、根据本发明,提供一种使脱模膜的操作性良好的同时可获得外观良好的成型体的脱模膜。

- 还没有人留言评论。精彩留言会获得点赞!