一种控制棒驱动机构电磁线圈结构的制备方法与流程

1.本发明涉及控制棒驱动机构用电磁线圈领域,特别涉及一种控制棒驱动机构电磁线圈结构的制备方法。

背景技术:

2.控制棒驱动机构是核电站反应堆控制系统和安全保护系统的一种伺服机构。控制棒的具体功能是提升、下降、保持或快插控制棒,以完成反应堆启动、调节反应堆功率、维持功率、停止反应堆和事故情况下的快速停推,它是核反应堆的重要动作部件,也是直接影响核反应堆正常运行和安全可靠的管件设备之一。具体地,压水堆控制棒驱动机构能够以电磁力作为驱动力,工作线圈通电后产生电磁力,进而由电磁力驱动以达到控制反应堆功率的目的。在无通风冷却的情况下,电磁线圈的工作温度将达到300℃以上。由于耐辐照、耐高温的绝缘材料以及制造工艺等方面的限制,电磁线圈通常选用诸如云母、玻璃丝、氧化硅等无机绝缘材料,但无机绝缘材料普遍具有结构疏松、防潮性能差的缺点,因此仍需要大量有机材料对电磁线圈进行粘结、浸渍、灌封等,以保护线圈不受外界灰尘、潮气、酸碱的影响。

3.而现有的有机材料在300℃以上的高温条件下会很快开始分解。此种压水堆控制棒驱动结构难以应用于空气湿度较大或冷热交变频繁的运行环境。由此容易造成线圈松散损毁的问题,进而影响反应堆及核电站的运行安全。

4.有鉴于此,实有必要开发一种核电站控制棒驱动机构用电磁线圈,能够应用于空气湿度较大或高温的运行环境中,并能保持性能稳定,并能够延长其使用寿限。

技术实现要素:

5.本发明的实施例提供一种控制棒驱动机构电磁线圈结构的制备方法,用以使得通过该方法制备的电磁线圈能够应用于空气湿度较大或高温的运行环境中,并能保持性能稳定,并能够延长其使用寿限。

6.为了解决上述技术问题,本发明的实施例公开了如下控制棒驱动机构电磁线圈结构的制备方法,包括以下步骤:将涂覆有陶瓷漆的绕组线按预设的方向及匝数绕在绕制模具上形成线圈;将所述线圈从绕制模具中脱模后装入线圈盒;使用灌封料将所述线圈封装在线圈盒内,并使得灌封料在包覆所述线圈的同时充满线圈盒的内部空间;对灌封料进行烘焙固化,并对所述线圈进行陶瓷化处理。

7.除了上述公开的一个或多个特征之外,所述线圈在线圈盒内的封装过程包括以下步骤:将所述线圈在线圈盒中进行定位;向所述线圈盒中灌入低温改性陶瓷材料制成的灌封料;将完成灌封的线圈盒放入真空罐内,并对真空罐进行抽真空处理,使得罐内的环境压力减压至100~1000pa,保持上述真空度时间至少为0.5小时;对真空罐进行去真空处理,并将真空罐内的环境压力加压至0.3~0.6mpa,并保压0.3~0.7小时;对真空罐进行二次抽真空处理,并使真空罐内的环境压力减压至100~600pa,并保压至少3小时。

8.除了上述公开的一个或多个特征之外,对灌封料进行烘焙固化以及所述线圈进行

陶瓷化处理过程包括以下步骤:将灌封后的含线圈绕组的线圈盒放入烘箱,并保持烘箱的换气量为每小时4至5个烘箱体积;将温度匀速升至400~500℃,升温速度不超过10℃/分钟,并保温至少60分钟;将温度匀速升至550~600℃,升温速度不超过10℃/分钟,并保温至少120分钟;将线圈盒连同烘箱一同冷却至低于80℃。

9.除了上述公开的一个或多个特征之外,该方法还包括以如下步骤:采用银基钎焊或冷压的方式将线圈的端头与引接线连接。

10.除了上述公开的一个或多个特征之外,该方法还包括以下步骤:安装线圈盒上盖;对线圈盒进行密封焊接。

11.除了上述公开的一个或多个特征之外,所述上盖设有用于放置焊接材料的填料沟道;和/或所述线圈盒包括内筒、外筒以及下盖,所述下盖设有用于焊接材料的填料沟道。

12.除了上述公开的一个或多个特征之外,所述线圈盒以及上盖均由陶瓷材料制成。

13.除了上述公开的一个或多个特征之外,对线圈盒进行密封焊接过程包括以下步骤将焊接材料填入填料沟道中;将线圈盒放入升温至100~150℃的烘箱中,并预热60分钟将线圈盒放入适形焊接保温炉中,焊接保温炉的炉腔尺寸与线圈盒的内径、外径、高度尺寸相匹配;焊接前将炉温升温至500~550℃,升温速度不超过10℃/分钟,并保温60分钟;使用火焰喷枪对焊缝进行密封焊接,火焰温度控制在900~1400℃;保温炉的温度控制在500~550℃;焊接完成后保温1~2小时,然后随炉冷却至室温。

14.除了上述公开的一个或多个特征之外,所述焊接材料为无机焊接材料,且通过与有机溶剂混合浆料化而制成。

15.除了上述公开的一个或多个特征之外,所述绕组线的结构是云母、无碱玻璃纤维绕包物覆盖的镀镍圆铜芯线。

16.除了上述公开的一个或多个特征之外,所述引接线的结构是云母带绕包无碱玻璃纤维编织物覆盖的单芯多股镀镍铜线芯。

17.上述技术方案中的一个技术方案具有如下有益效果:本技术制备的电磁线圈具有良好的防潮性能以及绝缘结构,使得本技术制备的电磁线圈能够应用于空气湿度较大或高温的运行环境中,并能保持性能稳定,并能够延长其使用寿限。

附图说明

18.下面结合附图,通过对本发明的具体实施方式详细描述,将使本发明的技术方案及其它有益效果显而易见。

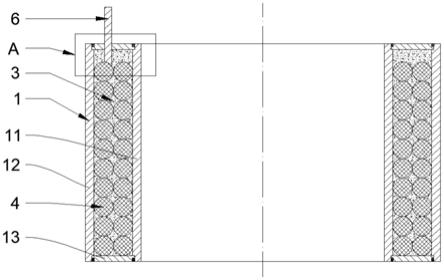

19.图1为本发明的一个实施例制成的电磁线圈的剖面示意图;

20.图2为图1的a处放大图;

21.附图标记:

22.1、线圈盒;11、内筒;12、外筒;13、下盖;

23.2、上盖;

24.3、灌封料;

25.4、线圈;

26.5、填料沟道;

27.6、引接线。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

29.实施例1

30.为了使制备的驱动机构电磁线圈4结构能够用于空气湿度较大或交变运行环境中保持性能稳定,并延长其使用寿限。

31.本实施例提供的方法包括以下步骤:

32.将涂覆有陶瓷漆的绕组线按预设的方向及匝数绕在绕制模具上形成线圈44;

33.将所述线圈4从绕制模具中脱模后装入线圈盒1;

34.使用灌封料3将所述线圈4封装在线圈盒1内,并使得灌封料3在包覆所述线圈4的同时充满线圈盒1的内部空间;

35.对灌封料3进行烘焙固化,并对所述线圈4进行陶瓷化处理。

36.在本实施例中,将涂覆有陶瓷漆的绕线组按预设的方向及匝数绕在绕制模具上形成线圈4后,将所述线圈4从绕制模具中脱出模具后装入线圈盒1中。进而使用灌封料3将所述线圈4封装于线圈盒1内,使得灌封料3能够包覆所述线圈4,并能够充满线圈4与线圈盒1的间隙空间中,以提高线圈4整体的抗震能力。填充灌封料3后,对灌封料3进行烘焙固化避免内部氧化提高防潮性能。其对线圈4进行高温烘焙,使得线圈4外涂覆的陶瓷漆经过高温烘烤形成陶瓷化的绝缘层,提高线圈4的散热、绝缘以及防潮性能。

37.实施例2

38.所述线圈4在线圈盒1内的封装过程包括以下步骤:

39.将所述线圈4在线圈盒1中进行定位,即线圈4脱模后,将所述线圈4放置于线圈盒1中定位调整

40.向所述线圈盒1中灌入由低温改性陶瓷制成的灌封料3,能够进一步增强线圈4的绝缘以及导热性能,同时避免所述线圈4偏移;

41.将完成灌封的线圈盒1放入真空罐内,并对真空罐进行抽真空处理,使得罐内的环境压力减压至100~1000pa,保持上述真空度时间至少为0.5小时;

42.对真空罐进行去真空处理,并将真空罐内的环境压力加压至0.3~0.6mpa,并保压0.3~0.7小时;

43.对真空罐进行二次抽真空处理,并使真空罐内的环境压力减压至100~600pa,并保压至少3小时。

44.实施例3

45.在实施例1或2的基础上,本发明还提供一个实施例。

46.对灌封料3进行烘焙固化以及所述线圈4进行陶瓷化处理过程包括以下步骤:将灌封后的含线圈4的线圈盒1放入烘箱,并保持烘箱的换气量为每小时4至5个烘箱体积;

47.将温度匀速升至400~500℃,升温速度不超过10℃/分钟,并保温至少60分钟;

48.将温度匀速升至550~600℃,升温速度不超过10℃/分钟,并保温至少120分钟;

49.将线圈盒1连同烘箱一同冷却至低于80℃。

50.在本实施例中,能够将低温改性陶瓷的灌封料3以及涂覆有陶瓷器的线圈4进行高温烘焙,使灌封料3烘焙固化并使得其裹覆的线圈4能够进行陶瓷化。通过高温加热使得线圈4以及灌封料3实现进一步的固化,线圈4外侧裹覆的陶瓷漆进行陶瓷化将包裹所述线圈4整体,以此能够将提高线圈4的耐温等级,使得陶瓷化后的线圈4其耐温等级提升,能够承受高温。

51.上述“低温改性陶瓷”为一种对烧结温度进行改性的陶瓷材料,陶瓷材料具有较好的绝缘、防潮性能,但通常陶瓷材料其烧结温度为900~1200℃。将普通陶瓷材料作为灌封料3使用时,由于其烧结温度需求过高,其内部线圈4将由于无法承受高温而损坏。通过使用低温改性陶瓷,将陶瓷材料的烧结温度进行改性,降低陶瓷材料的烧结温度至400~600℃。在烘箱的升温过程中,所述线圈4陶瓷化,提高了所述线圈4的耐温等级,当温度持续上升时,灌封料3经烘焙烧结,并在高温下逐渐固化。通过将低温改性陶瓷灌封料3以及陶瓷化线圈4以高温烘焙的方式进行固化,进一步提升了线圈4的耐潮性能,克服线圈盒1内部空间的氧化问题。

52.实施例4

53.本实施例在实施例3的基础上,还包括以下步骤:采用银基钎焊或冷压的方式将线圈4的端头与引接线6连接。

54.在本实施例中,通过冷压方式进行连接。优选的,采用银基钎焊的方式对线圈4的端头与引接线6进行焊接,能够避免焊缝产生空隙或缺口,提高其焊接端头的强度以及抗氧化能力,并增强焊接端头的耐高温性能。

55.实施例5

56.本实施例在实施例4的基础上,还包括以下步骤:

57.安装线圈盒1上盖2;

58.对线圈盒1进行密封焊接。

59.在本实施例中,所述线圈盒1还设有可分离的上盖2。在本实施例的一个优选方案中,所述上盖2还设有引接线6孔,所述引接线6通过引接线6控伸入线圈盒1中与线圈4的端头电连接。将上盖2与线圈盒1进行密封焊接,通过与外部环境隔绝,能够减少外部环境对内部线圈4的影响与干扰,达到绝缘、防潮、耐高温的效果。

60.实施例6

61.本实施例在实施例5的基础上,还提供以下的技术方案:

62.所述上盖2设有用于放置焊接材料的填料沟道5;和/或所述线圈盒1包括内筒11、外筒12以及下盖13,所述下盖13设有用于焊接材料的填料沟道5。

63.在本实施例中,通过设有的填料沟道5放置焊接材料,使得焊接材料充盈沟道,提高焊缝质量,进一步提升线圈盒1的密封性能,避免外部环境中气体以及液体对线圈4的侵蚀,从而提升线圈4的使用年限。

64.实施例7

65.本实施例在实施例6的基础上,还包括如下技术方案:

66.所述线圈盒1以及上盖2均由陶瓷材料制成。

67.在本实施例中,所述线圈盒1采用绝缘、防潮性能优越的陶瓷材料制成。且有陶瓷材料制成的所述线圈盒1以及上盖2具有较高的体积电阻率以及表面电阻率,能够提高进行密封焊接后的线圈盒1整体防潮性能以及耐高温程度。

68.实施例8

69.本实施例在实施例7的基础上,对线圈盒1进行密封焊接过程包括以下步骤:

70.将焊接材料填入填料沟道5中;

71.将线圈盒1放入升温至100~150℃的烘箱中,并预热60分钟;

72.将线圈盒1放入适形焊接保温炉中,焊接保温炉的炉腔尺寸与线圈盒1的内径、外径、高度尺寸相匹配;

73.焊接前将炉温升温至500~550℃,升温速度不超过10℃/分钟,并保温60分钟;

74.使用火焰喷枪对焊缝进行密封焊接,火焰温度控制在900~1400℃;

75.保温炉的温度控制在500~550℃;

76.焊接完成后保温1~2小时,然后随炉冷却至室温。

77.在本实施例中,将线圈盒1进行装配后,向所述填料沟道5中填入焊接材料。进而将线圈盒1整体放入适形焊接保温炉中,其中焊接保温炉的炉腔尺寸与线圈盒1的内径、外径、高度尺寸相匹配,通过局部焊接操作使线圈盒1各个焊接点均匀受热,从而避免了焊接过程中陶瓷制线圈盒1焊缝开裂的问题。当线圈盒1各焊点进行焊接时,已固化的灌封料3填充于线圈4与线圈盒1之间,且陶瓷化的线圈4将线圈4裹覆隔绝,使得所述陶瓷线圈盒1、低温改性陶瓷灌封料3以及陶瓷化线圈4至少能够承受500℃的温度,提升线圈结构的耐高温性能。

78.进一步地讲,将线圈盒1放入烘箱中升温预热过程中,还能够去除线圈4内部的潮气。

79.实施例9

80.本实施例在实施例6-8的基础上,还提供有如下方案:

81.所述焊接材料为无机焊接材料,且通过与有机溶剂混合浆料化而制成,优选的,所述有机溶剂为易挥发的有机溶剂,将其与焊接材料混合浆料化能够提高焊接材料向填料沟道5填充时的装填率,使得焊接材料能够充盈填料沟道5,保证焊接质量。

82.在焊接过程中,或实施例8中:将线圈盒1放入烘箱中升温预热过程中,能够去除焊接材料中的有机溶剂。

83.进一步地将,所述绕组线的结构是云母、无碱玻璃纤维绕包物覆盖的镀镍圆铜芯线。所述引接线6的结构是云母带绕包无碱玻璃纤维编织物覆盖的单芯多股镀镍铜线芯。

84.以上对本发明实施例所提供的一种控制棒驱动机构电磁线圈4结构的制备方法进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例的技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1