一种低温烧结电解质致密制备方法与流程

1.本发明涉及固体氧化物燃料电池技术领域,具体是一种低温烧结电解质致密制备方法。

背景技术:

2.目前能源结构仍然是以化石燃料为主要燃料,化石燃料都是通过燃烧,将燃料的化学能转化为热能,或直接利用,或继续转化为电能,或合成为汽油、酒精等其他二次能源,再被利用。化石能源在上述利用中,会放出co、co2、nox、 so2,颗粒物等,严重污染环境。另外,能量利用效率也不够理想,同时能量转换受卡诺循环限制。然而通过燃料电池可以直接将燃料的化学能转化为电能,排出物不存在颗粒污染物,对环境没有污染。同时能量转换不受卡诺循环的限制,发电效率达到60%-70%,极大的提高了燃料利用率。

3.燃料电池经过串并联可以组装成小的发电系统,也可以组装成大的发电系统,替代目前的火力发电;也可以做成热电联供,满足企业或家庭的使用;燃料电池在交通领域的应用具有较大的潜力,尤其是在储能、电动汽车、军事领域等

4.目前固体氧化物电池片主要包括阳极支撑层、阳极功能层、电解质层、隔离层和阴极,电解质层是固态燃料电池sofc的核心层,电解质必须致密,只能传到阳离子,不能传递电子;同时不能导通燃料气和氧气,造成燃料和氧气直接反应。为了使电解质致密,目前统一的做法为提高电池片的烧结温度,目前电池片的烧结温度都在1300度以上,更有的厂家烧结到1450度以上,而且有较长的保温时间,一般在4小时以上,电池片高温烧结会造成以下问题:一是造成电池片的收缩率大,电池片的气孔低,影响电池片的反应效率,二是高温烧结,电池片不同层之间收缩率不同,造成电池片的翘曲比较大,对后面电池片的取电造成影响,三是电池片经过高温,造成电池片的过烧,降低了电池片的强度。

5.为了解决这一问题,提出了一种低温烧结电解质致密制备方法。

技术实现要素:

6.本发明提供了一种低温烧结电解质致密制备方法,解决了高温烧结造成的电池片的反应效率低、电池片的翘曲比较大和电池片的强度低的问题。

7.为了实现上述目的,本发明通过以下技术方案来实现:

8.一种低温烧结电解质致密制备方法,包括如下步骤:i:将固体氧化物粉体材料氧化亚镍、氧化锆球体、8ysz、助剂和熔剂添加至循环式球磨罐中研磨成支撑体浆料,ii:经过筛后的支撑体浆料通过流延机流延、烘干、收卷、模切制作成阳极支撑坯体,iii:阳极支撑坯体通过丝印功能层和烘干后形成坯体,坯体经过电解质层的丝印和烘干,此时形成了半电池坯体,iv:半电池坯体经过排胶炉进行排胶,再进入烧结炉进行烧结形成电池片。

9.本发明进一步描述,步骤i中氧化亚镍和8ysz的质量比为1.5:1-0.9:1,氧化亚镍的bet为0.2-5m2,8ysz的bet为5-15m2,8ysz的d50为0.1-0.5μm,。

10.本发明进一步描述,步骤i中的研磨时间为10-12h。

11.本发明进一步描述,步骤ii中流延浆体的粘度是30000mpa.s,流延的厚度是650μm,烘干后的阳极支撑坯体裁切成20*20

㎝

的正方形。

12.本发明进一步描述,步骤iv中排胶是在温度为400-500℃的排胶炉中烘烤 1-4h,使电池坯体中的有机物裂解,达到除胶的目的,排胶后的电池坯体进入烧结炉进行煅烧。

13.本发明进一步描述,步骤iv中烧结的温度为1100-1300℃,煅烧时间1-4 小时。

14.本发明进一步描述,步骤i中的助剂包括分散剂、粘结剂和增塑剂,所述分散剂是鱼油,所述粘结剂是pvb,所述增塑剂是邻苯二甲酸二甲酯。

15.借由上述方案,本发明具有以下优点:(1)通过控制8ysz的d50、氧化亚镍和8ysz的bet,8ysz的粒度小,烧结的过程中容易形成贯通的骨架,氧化亚镍的颗粒要大,这样在还原的过程中更容易依附在ysz骨架上,同时形成燃料气的通道,另外本发明的烧结温度低,电池片整体的收缩率减小,相对于高温烧结,低收缩率反应的是阳极支撑层的气孔率大,阳极支撑层的气孔率大,气体扩散的速度就快,燃料反应的越充分,燃料利用率就越高,通过低温烧结,生产一定批次的电池片能耗就会减小,通过批量多次的生产,相对来说就会节能减排。

附图说明

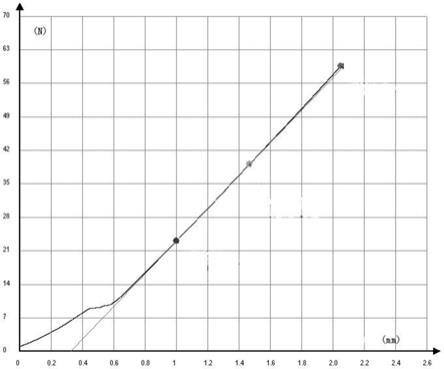

16.图1中实施例2中的抗折强度图;

具体实施方式

17.结合以下具体实施例,对本发明作进一步的详细说明,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.实施例1

19.一种低温烧结电解质致密制备方法,包括如下步骤:

20.(1)将固体氧化物粉体材料氧化亚镍、氧化锆球体、8ysz、鱼油、pvb熔和邻苯二甲酸二甲酯添加至循环式球磨罐中研磨呈浆体,氧化亚镍和8ysz的质量比为1.5:1,氧化亚镍的bet(比表面积)为0.2m2,8ysz的bet(比表面积) 为5m2,研磨时间为10h。

21.(2)将粘度为30000mpa.s的流延浆体在流延机上流延,流延厚度为650μ m,经烘干后裁切成20*20

㎝

的正方形,形成阳极支撑坯体。

22.(3)阳极支撑坯体再通过功能层的丝印和烘干形成坯体,坯体经过电解质层的丝印和烘干,此时形成了半电池坯体。

23.(4)半电池坯体在温度为400℃的排胶炉中烘烤4h,再进入烧结炉进行烧结,使半电池坯体内的胶裂解。

24.(5)将排胶后的半电池在1100℃的烧结炉中烧结4h,半电池具有一定的收缩和强度,使电解质致密。

25.实施例2

26.i将固体氧化物粉体材料氧化亚镍、氧化锆球体、8ysz、鱼油、pvb熔和邻苯二甲酸二甲酯添加至循环式球磨罐中研磨呈浆体,氧化亚镍和8ysz的质量比为1.3:1,氧化亚镍的bet(比表面积)为5m2,8ysz的bet(比表面积)为10m2,研磨时间为11h。

27.ii将粘度为30000mpa.s的流延浆体在流延机上流延,流延厚度为650μm,经烘干后裁切成20*20

㎝

的正方形,形成阳极支撑坯体。

28.iii阳极支撑坯体再通过功能层的丝印和烘干形成坯体,坯体经过电解质层的丝印和烘干,此时形成了半电池坯体。

29.iv半电池坯体在温度为500℃的排胶炉中烘烤1h,再进入烧结炉进行烧结,使半电池坯体内的胶裂解。

30.(5)将排胶后的半电池在1200℃的烧结炉中烧结2h,电池具有一定的收缩和强度,使电解质致密。

31.实施例3

32.i将固体氧化物粉体材料氧化亚镍、氧化锆球体、8ysz、鱼油、pvb熔和邻苯二甲酸二甲酯添加至循环式球磨罐中研磨呈浆体,氧化亚镍和8ysz的质量比为0.9:1,氧化亚镍的bet(比表面积)为3m2,8ysz的bet(比表面积)为15m2,研磨时间为12h。

33.ii将粘度为30000mpa.s的流延浆体在流延机上流延,流延厚度为650μm,经烘干后裁切成20*20

㎝

的正方形,形成阳极支撑坯体。

34.iii阳极支撑坯体再通过功能层的丝印和烘干形成坯体,坯体经过电解质层的丝印和烘干,此时形成了半电池坯体。

35.iv半电池坯体在温度为450℃的排胶炉中烘烤2h,再进入烧结炉进行烧结,使半电池坯体内的胶裂解。

36.(5)将排胶后的半电池在1300℃的烧结炉中烧结1h,电池具有一定的收缩和强度,使电解质致密。

37.结果

38.通过对上述三个实施例进行最高卷曲度测量和承重测量,结果如下:

[0039][0040][0041]

从上述结果得知,实施例2的卷曲度最小,且能承受的压力最大,是最佳实施例,参考国标(gb/t 6569-86),对实施例2进行了抗弯强度,采用三点抗弯测试法测量,测试抗弯强度160-200mpa,大大改善了半电池的抗压强度。

[0042]

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1