一种原位包覆单晶高镍三元正极材料的制备方法

1.本发明属于锂离子电池正极材料技术领域,尤其涉及一种低温烧结并实现原位包覆的单晶高镍三元正极材料制备方法。

背景技术:

2.在新能源汽车领域不断升温的背景下,锂离子电池也在市场的推动下逐步发展。就工业上普遍的水平而言,三元正极材料的各项性能数据都比较优秀。但是,随着消费市场需求的不断提高和新能源领域的不断发展,三元正极材料的性能需要进一步提升来应对更高的能量密度要求。

3.传统的高镍三元正极材料通常是球形的次级粒子,由纳米级初级粒子聚集。由于颗粒的机械强度低而且初级颗粒的表面积较大,因此存在机械强度低,耐高压性能差,压实密度低等问题,其次其高镍三元正极材料表面不稳定,容易和空气中的水分和co2反应,生成残锂,影响正极材料的电化学性能。单晶形态的三元正极材料很好的规避了这些问题,有效提升了循环性能,因此非常有希望作为市场上主流的正极材料应用在动力电池体系中。然而,合成单晶正极材料,特别是富镍三元正极材料并不容易。迄今为止,一般是采用二段法高温烧结制备单晶三元正极材料,即首段高温烧结制备单晶正极材料,二段中温烧结进行表面修饰。但是高温烧结容易造成锂损失、nio岩盐相的生成和li/ni混排,降低正极材料的电化学性能。目前助熔剂生长法是单晶三元正极材料的另一种合成方法。助熔剂的加入可以有效地降低单晶三元材料的烧结温度,降低li/ni混排,改善电化学性能。目前常规的助熔剂主要是kcl和nacl,lino3等,但是采用这类助熔剂制备的单晶高镍三元正极材料还需要后续进行水洗,并且进行二次包覆,以改善正极材料的表面空气敏感性。

4.为了解决这一技术问题,本方案提供了一步烧结制备表面原位修饰的单晶高镍三元正极材料的新方法。我们采用了含钒的和含钼的化合物作为助熔剂。一方面是由于二者具有较强的助熔效果,熔点较低沸点较高。另一方面,在制备单晶三元正极材料的过程中,助熔剂可以与锂盐反应原位生成钒酸钼锂包覆层,从而起到提升材料电化学性能和结构稳定性的作用。

技术实现要素:

5.本发明提供一种原位包覆钒酸钼锂的单晶lini

0.8

co

0.1

mn

0.1

o2正极材料的制备方法。将商业化单晶lini

0.8

co

0.1

mn

0.1

o2材料的前驱体ni

0.8

co

0.1

mn

0.1

(oh)2采用一定比例与锂源混合,锂源为:草酸锂,硝酸锂,碳酸锂或氢氧化锂。同时混入含钼和含钒助熔剂,在一定温度下用微波烧结炉进行煅烧,制备得到拥有原位包覆层钒酸钼锂的单晶lini

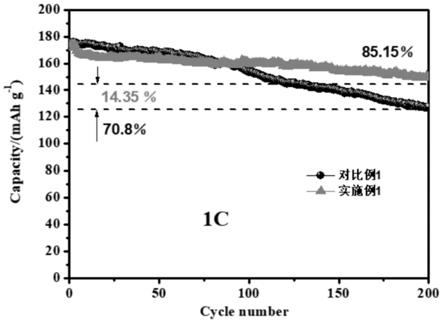

0.8

co

0.1

mn

0.1

o2材料。通过表面包覆钒酸钼锂能够防止电解液与单晶lini

0.8

co

0.1

mn

0.1

o2颗粒表面的直接接触,从而减少不必要的副反应,阻止cei膜的生长并提高单晶lini

0.8

co

0.1

mn

0.1

o2材料结构稳定性。而且钒酸钼锂是一种快离子导体,能够增强锂离子脱嵌的能力,进一步提升材料倍率性能。

6.本发明的技术效果是通过以下技术方案实现的:

7.一种原位包覆钒酸钼锂的单晶lini

0.8

co

0.1

mn

0.1

o2正极材料,所述材料通过以下方法制备得到,所述方法步骤包括:

8.(1)将镍钴锰氢氧化物ni

0.8

co

0.1

mn

0.1

(oh)2与锂盐按照摩尔比1:1.06~1:1.2进行混合,充分研磨,得到混合粉末a;

9.(2)将由含钼助熔剂和含钒助熔剂形成的混合粉末b与所述混合粉末a混合并研磨均匀,得到混合粉末c;其中,混合粉末b在混合粉末c中的质量分数为2%~10%;

10.(3)将所述混合粉末c在氧气气氛下,以2~10℃/min的升温速率升至120-180℃保温2-3h,以2~10℃/min的升温速率升至400~500℃并保温4~6h,随后以1~2℃/min的升温速率升至800~900℃并保温12~18h,随炉冷却得到固体块状材料;

11.(4)将所述固体块状材料破碎研磨后和去离子水以1:10的质量比混合,超声分散5min,然后快速抽滤后放置120℃鼓风干燥箱干燥2h,收集干燥后的固体,得到原位包覆钒酸钼锂的单晶lini

0.8

co

0.1

mn

0.1

o2正极材料。

12.优选的,步骤(1)中所述镍钴锰氢氧化物和锂盐的摩尔比为1:1.08~1.15。

13.优选的,步骤(1)中所述锂盐为氢氧化锂、碳酸锂、硝酸锂和草酸锂中的一种,优选草酸锂。

14.优选的,步骤(2)中所述混合粉末b中含钒助熔剂和含钼助熔剂中的金属离子钒和金属离子钼的摩尔比为1:1。

15.优选的,步骤(2)中所述含钒助熔剂为三氧化钒(v2o3)、五氧化钒(v2o5)或偏钒酸铵(nh4vo3);所述含钼助熔剂为氧化钼(moo3)或钼酸铵((nh4)2moo4)。

16.优选的,步骤(2)中,混合粉末b中还可以加入其他助熔剂,所述其他助熔剂为氟化钾(kf)、氯化钙(cacl2)、氯化锂(licl)、氧化铅(pbo)、氧化硼(b2o3)、氯化钠(nacl)中的一种。

17.优选的,所述其他助熔剂的质量分数为所述混合粉末b的10%~50%。

18.优选的,步骤(3)中将所述混合粉末c在氧气氛围中以5℃/min的升温速率升至160℃保温2h,以5℃/min的升温速率升至450℃并保温5h,随后以1℃/min的升温速率升至880℃并保温16h,随炉冷却得到固体块状材料。

19.一种锂离子电池,所述电池的正极材料采用本发明所述的一种原位包覆钒酸钼锂的单晶ncm三元材料。

20.有益效果:

21.本发明所述方法中,首先将单晶lini

0.8

co

0.1

mn

0.1

o2正极材料前驱体与锂盐混合,同时加入含钼助熔剂和含钒助熔剂,然后将混合粉末进行热处理,随后进行破碎、水洗,其中含钼的助熔剂和含钒的助熔剂不仅可以在煅烧前期促进一次颗粒独立生长,控制颗粒大小。

22.同时在高温煅烧的后期含钼的助熔剂、含钒的助熔剂和锂盐反应生成钒酸钼锂包覆在单晶lini

0.8

co

0.1

mn

0.1

o2正极材料的表面,最终得到了原位包覆钒酸钼锂的单晶形貌较好的微米级单晶lini

0.8

co

0.1

mn

0.1

o2正极材料。

23.本发明所述方法制备得到的材料中,钒酸钼锂包覆层能够抑制电解液与单晶lini

0.8

co

0.1

mn

0.1

o2正极材料的直接接触,从而降低界面副反应,维持材料结构稳定,同时钒

酸钼锂作为一种快离子导体,能促进锂离子脱嵌,提高单晶lini

0.8

co

0.1

mn

0.1

o2正极材料的电化学性能。

24.本发明所述方法中,在粉末混合阶段同时加入其他助熔剂可进一步促进单晶lini

0.8

co

0.1

mn

0.1

o2正极材料一次颗粒的生长,且降低煅烧温度。

25.本发明所述方法中,在高温煅烧阶段采用预烧处理可以获得更好的单晶lini

0.8

co

0.1

mn

0.1

o2正极材料。

附图说明

26.图1为实施例1和对比例1所制备的单晶lini

0.8

co

0.1

mn

0.1

o2正极材料的循环性能比较图。

27.图2为实施例1和对比例1所制备的单晶lini

0.8

co

0.1

mn

0.1

o2正极材料的倍率性能比较图。

28.图3实施例1中钒酸钼锂包覆后的lini

0.8

co

0.1

mn

0.1

o2正极材料的sem图

29.图4实施例1中钒酸钼锂包覆后的lini

0.8

co

0.1

mn

0.1

o2正极材料的tem图

具体实施方式

30.对比例1:

31.(1)将ni

0.8

co

0.1

mn

0.1

(oh)2与草酸锂按照摩尔比1:1.08进行研磨,得到混合粉末a;

32.(2)混合粉末a混合与作为混合粉末b的nacl完全混合并研磨均匀,所得粉末标记为混合粉末c,将混合粉末b在混合粉末c中的质量比控制在4%;混合粉末b中nacl的质量分数为100%;

33.(3)然后将混合粉末c置于微波烧结炉中,在通氧状态下以5℃/min的升温速率升至160℃保温2h,以5℃/min的升温速率升至450℃并保温5h,随后以1℃/min的升温速率升至880℃并保温16h,随炉冷却得到固体块状材料;

34.(4)将所述固体块状材料破碎研磨后和去离子水以1:10的质量比混合,超声分散5min,然后快速抽滤后放置120℃鼓风干燥箱2h。收集固体干燥后,得到一种单晶lini

0.8

co

0.1

mn

0.1

o2正极材料。

35.根据终产物的扫描电子显微结果可以看出,终产物为单晶颗粒,表面光滑无杂质。

36.根据终产物的电化学测试结果,所组装的电池在截止电压为2.8-4.3v范围内,1c(1c=200mah

·

g-1

)倍率下循环200周后发现,终产物容量保持率为70.8%,随后还进行了0.1c-5c的倍率性能测试,在5c下放电容量达到了95.2mah

·

g-1

。说明材料循环稳定性和倍率性能较差。

37.实施例1

38.(1)将ni

0.8

co

0.1

mn

0.1

(oh)2与草酸锂按照摩尔比1:1.08进行研磨,得到混合粉末a;

39.(2)称取氧化钒和氧化钼的混合粉末b与混合粉末a混合,研磨并混合均匀,得到混合粉末c,其中混合粉末b在混合粉末c中的质量分数为4%;混合粉末b中氧化钒和氧化钼按照金属离子钒和金属离子钼摩尔比1:1进行混合;

40.(3)然后将混合粉末c置于微波烧结炉中,在通氧状态下以5℃/min的升温速率升至160℃保温2h,以5℃/min的升温速率升至450℃并保温5h,随后以1℃/min的升温速率升

至880℃并保温16h,随炉冷却得到固体块状材料;

41.(4)将所述固体块状材料破碎研磨后和去离子水以1:10的质量比混合,超声分散5min,然后快速抽滤后放置120℃鼓风干燥箱2h。收集固体干燥后,得到一种原位包覆钒酸钼锂的单晶lini

0.8

co

0.1

mn

0.1

o2正极材料;

42.根据制备材料的扫描电子显微结果图3可以看出,形貌为微米级单晶颗粒.如图4所示,可以发现单晶颗粒表面有包覆物存在。

43.根据终产物的电化学测试结果,所组装的电池在截止电压为2.8-4.3v范围内,1c倍率下循环200周后发现,终产物容量保持率为85.15%。随后还进行了0.1c-5c的倍率性能测试,在5c下放电容量达到了132.2mah

·

g-1

。说明原位包覆钒酸钼锂后材料的循环稳定性和倍率性能都有所提升。

44.实施例2

45.(1)将ni

0.8

co

0.1

mn

0.1

(oh)2与草酸锂按照摩尔比1:1.08进行研磨,得到混合粉末a;

46.(2)称取氧化钒和氧化钼的混合粉末b与混合粉末a混合,研磨并混合均匀,得到混合粉末c,其中混合粉末b在混合粉末c中的质量分数为6%;混合粉末b中氧化钒和氧化钼按照金属离子钒和金属离子钼摩尔比1:1进行混合;

47.(3)然后将混合粉末c置于微波烧结炉中,在通氧状态下以5℃/min的升温速率升至160℃保温2h,以5℃/min的升温速率升至450℃并保温5h,随后以1℃/min的升温速率升至880℃并保温16h,随炉冷却得到固体块状材料;

48.(4)将所述固体块状材料破碎研磨后和去离子水以1:10的质量比混合,超声分散5min,然后快速抽滤后放置120℃鼓风干燥箱2h。收集固体干燥后,得到一种原位包覆钒酸钼锂的单晶lini

0.8

co

0.1

mn

0.1

o2正极材料;

49.根据制备材料的扫描电子显微结果与图3类似,能够看出,形貌为微米级单晶颗粒。与图4类似,可以发现单晶颗粒表面有包覆物存在。

50.根据终产物的电化学测试结果,所组装的电池在截止电压为2.8-4.3v范围内,1c倍率下循环200周后发现,终产物容量保持率为83.27%。随后还进行了0.1c-5c的倍率性能测试,在5c下放电容量达到了127.2mah

·

g-1

。说明原位包覆钒酸钼锂后材料的循环稳定性和倍率性能都有所提升。

51.实施例3

52.(1)将ni

0.8

co

0.1

mn

0.1

(oh)2与草酸锂按照摩尔比1:1.08进行研磨,得到混合粉末a;

53.(2)称取氧化钒和氧化钼的混合粉末b与混合粉末a混合,研磨并混合均匀,得到混合粉末c,其中混合粉末b在混合粉末c中的质量分数为8%;混合粉末b中氧化钒和氧化钼按照金属离子钒和金属离子钼摩尔比1:1进行混合;

54.(3)然后将混合粉末c置于微波烧结炉中,在通氧状态下以5℃/min的升温速率升至160℃保温2h,以5℃/min的升温速率升至450℃并保温5h,随后以1℃/min的升温速率升至880℃并保温16h,随炉冷却得到固体块状材料;

55.(4)将所述固体块状材料破碎研磨后和去离子水以1:10的质量比混合,超声分散5min,然后快速抽滤后放置120℃鼓风干燥箱2h。收集固体干燥后,得到一种原位包覆钒酸钼锂的单晶lini

0.8

co

0.1

mn

0.1

o2正极材料;

56.根据制备材料的扫描电子显微结果与图3类似,能够看出,形貌为微米级单晶颗

粒。与图4类似,可以发现单晶颗粒表面有包覆物存在。

57.根据终产物的电化学测试结果,所组装的电池在截止电压为2.8-4.3v范围内,1c倍率下循环200周后发现,终产物容量保持率为81.77%。随后还进行了0.1c-5c的倍率性能测试,在5c下放电容量达到了125.2mah

·

g-1

。说明原位包覆钒酸钼锂后材料的循环稳定性和倍率性能都有所提升。

58.实施例4

59.(1)将ni

0.8

co

0.1

mn

0.1

(oh)2与草酸锂按照摩尔比1:1.08进行研磨,得到混合粉末a;

60.(2)称取氧化钒、氧化钼和氧化铅的混合粉末b与混合粉末a混合,研磨并混合均匀,得到混合粉末c,其中混合粉末b在混合粉末c中的质量分数为8%;混合粉末b中氧化钒和氧化钼按照金属离子摩尔比1:1进行混合,氧化铅的质量分数占混合粉末b中的40%;

61.(3)然后将混合粉末c置于微波烧结炉中,在通氧状态下以5℃/min的升温速率升至160℃保温2h,以5℃/min的升温速率升至450℃并保温5h,随后以1℃/min的升温速率升至880℃并保温16h,随炉冷却得到固体块状材料;

62.(4)将所述固体块状材料破碎研磨后和去离子水以1:10的质量比混合,超声分散5min,然后快速抽滤后放置120℃鼓风干燥箱2h。收集固体干燥后,得到一种原位包覆钒酸钼锂的单晶lini

0.8

co

0.1

mn

0.1

o2正极材料;

63.根据制备材料的扫描电子显微结果与图3类似,能够看出,形貌为微米级单晶颗粒。与图4类似,可以发现单晶颗粒表面有包覆物存在。

64.根据终产物的电化学测试结果,所组装的电池在截止电压为2.8-4.3v范围内,1c倍率下循环200周后发现,终产物容量保持率为82.54%。随后还进行了0.1c-5c的倍率性能测试,在5c下放电容量达到了122.1mah

·

g-1

。说明所制备的单晶三元正极材料的循环稳定性和倍率性能都有所提升。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1